Устройство и способ для рафинирования и литья

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к устройству и способу, используемым при рафинировании и разливке слитков и заготовок большого диаметра из металлов и металлических сплавов, склонных к сегрегации во время разливки, а также к заготовкам и изделиям, полученным с использованием способа и/или устройства. В способе проводят плавку и рафинирование металлического материала и отливку рафинированного расплавленного материала методом зародышевого литья. Рафинированный расплавленный материал подают к распылительному соплу устройства для зародышевого литья через передаточное устройство, выполненное с возможностью сохранения чистоты рафинированного материала. Формируют струю из капель расплавленного рафинированного материала путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала, причем газ подают к потоку расплавленного рафинированного материала при отношении массы газа к массе расплавленного материала менее 1. Также предложено устройство, состоящее из последовательно сообщающихся устройств для плавки и рафинирования, передаточного устройства и устройства для зародышевого литья. Предложенные устройство и способ можно использовать при рафинировании и литье сложных суперсплавов на основе никеля, таких как сплав 706 и сплав 718, а также некоторых титановых сплавов, сталей и сплавов на основе кобальта, которые склонны к сегрегации при литье. Изобретение также позволяет изготавливать детали из заготовок большого диаметра, по меньшей мере 12 дюймов, которые имеют минимальную сегрегацию и практически не содержат дефектов, связанных с плавкой, например ликвационных пятен. 5 н. и 40 з.п. ф-лы, 3 табл., 7 ил.

Реферат

Область техники и промышленная применимость изобретения

Настоящее изобретение относится к устройству и способу для рафинирования и литья слитков и других заготовок из металлов и металлических сплавов. Более конкретно, настоящее изобретение относится к устройству и способу, которые могут найти применение при рафинировании и разливке слитков и других заготовок большого диаметра из металлов и металлических сплавов, склонных к сегрегации во время разливки, при этом заготовки, полученные с помощью данного устройства и способа, могут проявлять минимальную сегрегацию и не содержать существенных дефектов, связанных с плавкой. Конкретно, предложенные устройство и способ можно применять, например, при рафинировании и литье сложных суперсплавов на основе никеля, таких как сплав 706 и сплав 718, а также некоторых титановых сплавов, сталей и сплавов на основе кобальта, которые склонны к сегрегации при литье обычными известными способами. Предложены также заготовки и другие изделия, полученные с использованием способа и/или устройства согласно изобретению.

ОПИСАНИЕ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Для некоторых ответственных применений требуется изготавливать детали из заготовок большого диаметра, выполненных из металлов или металлических сплавов, которые имеют минимальную сегрегацию и практически не содержат дефектов, связанных с плавкой, таких как белые пятна и ликвационные пятна. (В данном контексте понятие "металлический материал" включает в себя как нелегированные металлы, так и металлические сплавы.) К ответственным применениям относится использование металлических компонентов в качестве вращающихся деталей турбин авиационного или наземного назначения, а также другие применения, в которых металлургические дефекты могут привести к катастрофическому повреждению детали. Чтобы заготовки, из которых изготавливают эти детали, не содержали опасных неметаллических включений, расплав металлического материала необходимо соответствующим образом очистить или рафинировать перед отливкой заготовки. Если металлические материалы, используемые в таких применениях, склонны к сегрегации при разливке, то их обычно рафинируют методом "тройного переплава", т.е. последовательным проведением вакуумно-индукционной плавки (ВИП), электрошлакового переплава (ЭШП) и вакуумно-дугового переплава (ВДП). Однако изготовление деталей большого диаметра методом ВДП, т.е. на последнем этапе в последовательности тройного переплава, из подверженных сегрегации металлических материалов представляет проблему, так как трудно обеспечить достаточную скорость охлаждения, чтобы свести сегрегацию к минимуму. Хотя микросегрегацию при затвердевании можно минимизировать, подвергнув литые слитки продолжительным операциям гомогенизации, такие операции не всегда эффективны и могут быть дорогостоящими. Кроме того, ВДП часто вызывает образование в слитках макродефектов, таких как белые пятна, ликвационные пятна, сегрегация в центре (осевая ликвация) и т.п. В некоторых случаях из слитков большого диаметра изготавливают одну деталь, поэтому дефекты, привнесенные ВДП, невозможно избирательно удалить до изготовления детали. Следовательно, может возникнуть необходимость направления в отходы всего слитка или его части. Таким образом, недостатками метода тройного переплава могут быть большие потери продукции, продолжительные циклы обработки, высокие затраты на обработку материалов и невозможность получения слитков большого размера из склонных к сегрегации металлических материалов приемлемого металлургического качества.

Известен способ получения высококачественных заготовок из расплавов склонных к сегрегации металлических материалов методом формовки распылением, описанный в общем, например, в патентах США 5325906 и 5348566. Формовка распылением по существу является процессом "без использования литейной формы", в котором применяется газовое распыление для образования струи из капель жидкого металла, образующихся из потока расплавленного металла. Технологические параметры метода формовки распылением подбираются таким образом, чтобы средняя доля твердого материала в распыленных каплях в момент удара о поверхность сборника была достаточно высокой для образования осадка большой вязкости, способного принимать и сохранять требуемую геометрическую форму. Для сохранения теплового равновесия, имеющего критическое значение для правильного затвердевания заготовки, требуются высокие массовые отношения газа к металлу (1 или более).

Формовка распылением имеет ряд недостатков, которые делают проблематичным ее применение для получения заготовок большого диаметра. Неизбежным побочным продуктом формовки распылением является "перераспыление", при котором металл либо совсем не попадает на образующуюся заготовку, либо затвердевает в полете без закрепления на заготовке. Средние потери производительности из-за перераспыления при формовке распылением могут составлять 20-30%. Также, ввиду необходимости использования относительно высоких отношений, газ-металл для сохранения критического теплового равновесия с тем, чтобы получить соответствующую долю твердого материала в каплях, ударяющихся о сборник или формирующуюся заготовку, быстро затвердевающий материал после удара имеет тенденцию захватывать распылительный газ, в результате чего в заготовке образуются газовые поры.

Существенный недостаток формовки распылением в случае заготовок из склонных к сегрегации материалов заключается в том, что можно получить только ограниченный максимальный диаметр без отрицательного воздействия на микроструктуру и макроструктуру. Для получения заготовок большего размера и приемлемого качества методом формовки распылением требуется все более точный контроль локальной температуры распыленного материала, чтобы гарантировать постоянное поддержание полужидкого слоя на поверхности заготовки, образующейся в результате распыления. Например, вблизи центра заготовки может быть желательной относительно более холодная струя, а по мере приближения к внешним, быстрее охлаждаемым областям заготовки может требоваться все более теплая струя. Эффективный максимальный диаметр заготовки ограничен также физикой процесса образования струи. При использовании одного сопла максимальный возможный диаметр заготовки составляет приблизительно 12-14 дюймов (1 дюйм = 2,54 см). Это ограничение размера было определено эмпирическим путем с учетом того факта, что с увеличением диаметра заготовки возрастает скорость вращения поверхности заготовки и тем самым увеличивается центробежная сила, действующая на полужидкий слой. При достижении диаметра заготовки 12 дюймов возросшая центробежная сила, действующая на полужидкий слой, вызывает сбрасывание этого слоя с поверхности заготовки.

Таким образом, имеются серьезные недостатки, связанные с данными известными методами, применяемыми при рафинировании и литье заготовок, особенно заготовок большого диаметра, из склонных к сегрегации металлических материалов. Поэтому существует потребность в усовершенствованном устройстве и способе для рафинирования и литья металлов и металлических сплавов, склонных к сегрегации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для удовлетворения указанной потребности настоящее изобретение предлагает способ рафинирования и литья заготовки, включающий в себя стадии, на которых обеспечивают расходуемый электрод из металлического материала, а затем плавят и рафинируют электрод для получения расплавленного рафинированного материала. По меньшей мере часть расплавленного рафинированного материала пропускают через канал, защищенный от загрязнения в результате контакта с кислородом окружающего воздуха. Канал предпочтительно выполнен из материала, не вступающего в реакцию с расплавленным рафинированным материалом. Струю из капель расплавленного рафинированного материала формируют путем столкновения газа с потоком расплавленного рафинированного материала, выходящего из канала. Струю из капель осаждают в литейную форму и отверждают в виде заготовки. Заготовку можно обработать для получения требуемого изделия, например, компонента, предназначенного для вращения в турбине авиационного или наземного назначения.

Стадия плавки и рафинирования расходуемого электрода может включать в себя по меньшей мере одну операцию из электрошлакового переплава расходуемого электрода и вакуумного дугового переплава расходуемого электрода для получения расплавленного рафинированного материала. Канал, по которому затем проходит расплавленный рафинированный материал, может быть образован в холодной индукционной направляющей. По меньшей мере часть расплавленного рафинированного сплава проходит по холодной индукционной направляющей и индукционно нагревается в канале. В менее ответственных применениях, например, там, где допускается некоторый небольшой уровень оксидных загрязнений в сплаве, холодную индукционную направляющую использовать не обязательно. К компонентам, используемым в таких менее ответственных применениях, относятся, например, неподвижные компоненты авиационных газотурбинных двигателей. В тех случаях, когда холодная индукционная направляющая не используется, можно использовать канал без нагрева, защищенный от атмосферы и содержащий выполненные из огнеупора стенки. Этот канал может быть приспособлен для защиты расплавленного рафинированного материала от нежелательных примесей. Расплавленный рафинированный материал, выходящий из канала, затем затвердевает в виде заготовки, как описывалось выше.

Для удовлетворения указанной выше потребности настоящее изобретение также предлагает устройство для рафинирования и разливки сплава. Данное устройство содержит устройство для плавки и рафинирования, содержащее: по меньшей мере одно устройство из устройства для электрошлакового переплава и устройство для вакуумного дугового переплава; передаточное устройство (например, холодную индукционную направляющую), сообщающееся текучей средой с устройством для плавки и рафинирования; и устройство для "зародышевого" литья (от английского nucleated casting, т.е. литье, при котором капли распыленного металла находятся в полутвердом или "зародышевом" состоянии после образования в них центров кристаллизации), сообщающееся текучей средой с передаточным устройством. Расходуемый электрод из металлического материала, вводимый в устройство для плавки и рафинирования, плавится и рафинируется, и расплавленный рафинированный материал проходит в устройство для зародышевого литья через канал, образованный в передаточном устройстве. В том случае, когда передаточным устройством является холодная индукционная направляющая, по меньшей мере часть рафинированного материала поддерживается в канале холодной индукционной направляющей в расплавленном виде с помощью индукционного нагрева.

При разливке металлического материала в некоторых вариантах предложенного способа материал не должен контактировать с оксидными огнеупорами, используемыми в плавильных тиглях и литейных соплах, которые применяются в обычных литейных процессах. Таким образом можно исключить загрязнения оксидами, которые возникают при растрескивании, эрозии и реакции таких огнеупоров.

Устройство для электрошлакового переплава, которое может быть частью устройства для рафинирования и литья согласно изобретению, включает в себя емкость с отверстием, источник электропитания, находящийся в контакте с емкостью, и механизм подачи электрода, выполненный с возможностью продвижения расходуемого электрода в емкость по мере плавления материала электрода в процессе электрошлакового переплава. Устройство для вакуумно-дугового переплава отличается от устройства для электрошлакового переплава тем, что расходуемый электрод плавится в емкости с помощью дуги постоянного тока в условиях частичного вакуума, и капли расплавленного сплава поступают в передаточное устройство предложенного в изобретении устройства, не вступая сначала в контакт со шлаком. Хотя вакуумно-дуговой переплав не удаляет микровключения в такой степени, как электрошлаковый переплав, его преимуществом является удаление растворенных газов и минимизация содержания микроэлементов с высоким давлением паров в материале электрода.

Холодная индукционная направляющая, которая может быть частью устройства для литья и рафинирования, в основном содержит область сбора расплава, которая прямо или косвенно сообщается текучей средой с отверстием в емкости устройства для плавки и рафинирования. Холодная индукционная направляющая также содержит передаточную область, образующую канал, который заканчивается отверстием (насадкой). По меньшей мере одна электропроводящая катушка может быть связана с передаточной областью и может использоваться для индукционного нагрева материала, проходящего по каналу. Один или несколько каналов для циркуляции хладагента также могут быть связаны с передаточной областью для охлаждения индукционных катушек и смежной стенки канала.

Устройство для зародышевого литья, входящее в состав предложенного устройства для литья и рафинирования, содержит распылительное сопло, прямо или косвенно сообщающееся текучей средой с каналом передаточного устройства. Источник распылительного газа сообщается с соплом и формирует струю из капель расплава, потоком поступающего из передаточного устройства. Литейная форма, содержащая основание и боковую стенку, форму которой повторяет заготовка, расположена рядом с распылительным соплом, причем положение основания литейной формы относительно распылительного сопла может быть регулируемым.

Предложенные способ и устройство позволяют передавать рафинированный расплав металлического материала в устройство для зародышевого литья в расплавленном или полурасплавленном виде, при этом значительно снижена возможность повторного загрязнения расплава оксидами или твердыми включениями. Метод зародышевого литья позволяет получать мелкозернистые заготовки, не имеющие существенной сегрегации и дефектов плавки (ликвационных дефектов), характерных для других методов литья. Благодаря объединению рафинирования и литья через передаточное устройство, электрошлаковому или вакуумно-дуговому переплаву можно подвергать большие электроды или множество электродов для получения непрерывного потока рафинированного расплавленного материала, который отливается в зародышевом состоянии в мелкозернистую заготовку. Таким образом, можно удобным образом отливать заготовки большого диаметра из подверженных сегрегации металлических материалов, или тех материалов, которые трудно отливать другими методами по каким-либо другим причинам. Осуществление предложенного способа с использованием больших и/или расходуемых электродов также позволяет отливать большие заготовки непрерывным методом.

Следовательно, объектом настоящего изобретения также являются заготовки, полученные с использованием предложенного способа и устройства, а также изделия, например, компоненты турбин авиационного или наземного назначения, изготовленные путем обработки заготовок согласно настоящему изобретению. Объектом настоящего изобретения также являются заготовки и слитки из склонных к сегрегации сплавов диаметром 12 дюймов или более, которые не содержат существенных дефектов, связанных с плавкой. Такие заготовки и слитки можно получать с помощью предложенных способа и устройства, причем уровни сегрегации будут соответствовать уровням сегрегации слитков меньшего диаметра, полученных методами ВДП или ЭШП из того же материала. К склонным к сегрегации сплавам относятся, например, сплав 706, сплав 718, сплав 720, Rene 88 и другие суперсплавы на основе никеля.

Другие детали и преимущества настоящего изобретения станут понятны после рассмотрения подробного описания вариантов осуществления изобретения. Дополнительные детали и преимущества настоящего изобретения могут быть понятны после осуществления или использования изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем будут более подробно описаны существенные признаки и преимущества настоящего изобретения со ссылками на прилагаемые чертежи, на которых

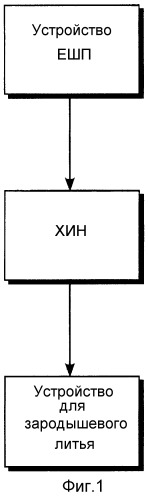

фиг.1 изображает в схематическом виде вариант осуществления способа рафинирования и литья согласно изобретению;

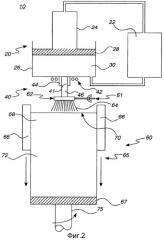

фиг.2 изображает в схематичном виде вариант выполнения устройства для рафинирования и литья согласно изобретению;

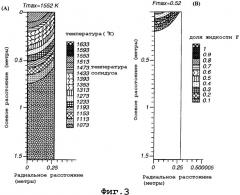

фиг.3(а) и (b) представляют собой графики, иллюстрирующие параметры, вычисленные для модели литья расплава из сплава 718 с использованием устройства для рафинирования и литья, выполненного так, как схематически показано на фиг.2, и работающего с удельным массовым расходом 8,5 фунтов/мин;

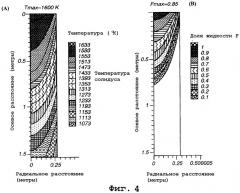

фиг.4(а) и (b) представляют собой графики, иллюстрирующие параметры, вычисленные для модели литья расплава из сплава 718 с использованием устройства для рафинирования и литья, выполненного так, как схематически показано на фиг.2, и работающего с удельным массовым расходом 25,5 фунтов/мин;

фиг.5 изображает вариант выполнения предложенного устройства, использованного в опытных разливках в примере 2;

фиг.6 изображает центральный продольный микрофотоснимок (приблизительно с 50-кратным увеличением) слитка сразу после распыления, полученного с использованием устройства, выполненного в соответствии с настоящим изобретением, который демонстрирует равноосную зернистую структуру согласно ASTM 4,5; и

фиг.7 изображает микрофотоснимок сразу после литья, полученный для слитка диаметром 20 дюймов, изготовленного методом ВДП (приблизительно 50-кратное увеличение).

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения предложен новый способ рафинирования металлического материала и отливки материала в виде заготовки. Эту заготовку можно подвергнуть обработке для получения готового изделия. Предложенный способ включает в себя плавку и рафинирование металлического материала с последующей отливкой материала в виде заготовки методом зародышевого литья. Плавку и рафинирование материала можно осуществлять, например, посредством электрошлакового переплава (ЭШП) или вакуумно-дугового переплава (ВДП). Предложенный способ также включает в себя передачу расплавленного рафинированного материала в устройство для зародышевого литья через канал так, чтобы защитить металл от загрязнения. Канал может быть выполнен в виде холодной индукционной направляющей (ХИН) или другого передаточного механизма.

Настоящее изобретение также предлагает устройство, объединяющее в себе, по меньшей мере, устройство для плавки и рафинирования металлического материала, устройство для получения заготовки из расплавленного рафинированного материала методом зародышевого литья и передаточное устройство для передачи расплавленного рафинированного материала из устройства для плавки и рафинирования в устройство для зародышевого литья. Как будет описано дальше, предложенные устройство и способ особенно пригодны для получения заготовок большого диаметра и высокой чистоты из металлических материалов, склонных к сегрегации во время литья. Например, с помощью предложенных способа и устройства можно получать заготовки большого диаметра (12-14 дюймов или больше) из склонных к сегрегации и других сложных в литье металлических материалов, не содержащие связанных с плавкой дефектов, и обладающие минимальной сегрегацией.

Один вариант реализации предложенных устройства и способа проиллюстрирован на фиг.1. На первой стадии расходуемый электрод из металлического материала подвергают ЭШП, при котором тепло для рафинирования материала вырабатывается за счет пропускания электрического тока через электрод и электропроводящий шлак, расположенный в емкости для рафинирования и находящийся в контакте с электродом. Расплавившиеся и стекающие с электрода капли проходят через проводящий шлак и рафинируются им, собираются в рафинирующей емкости и могут быть переданы в следующее по потоку металла устройство. Основные компоненты устройства ЭШП типично включают в себя источник питания, механизм подачи электрода, водоохлаждаемую медную емкость для рафинирования и шлак. Конкретный тип используемого шлака зависит от конкретного рафинируемого материала. Процесс ЭШП хорошо известен и широко используется, поэтому специалисты смогут легко подобрать рабочие параметры, требующиеся для любого конкретного типа и размера электрода. Соответственно, нет необходимости подробно обсуждать конструктивное выполнение и рабочий режим устройства ЭШП, или конкретные рабочие параметры, используемые для определенного материала и/или типа и размера электрода.

Как показано на фиг.1, этот вариант также содержит холодную индукционную направляющую (ХИН), прямо или косвенно сообщающуюся текущей средой (т.е. потоком расплавленного металла) с устройством ЭШП. ХИН используется для передачи рафинированного расплава, полученного в ЭШП, в устройство для зародышевого литья. ХИН поддерживает расплавленный рафинированный материал, производимый ЭШП, в расплавленной форме во время передачи в устройство для зародышевого литья. ХИН также поддерживает чистоту расплава, достигнутую в ЭШП, путем защиты расплавленного материала от атмосферы и возможного повторного загрязнения при использовании обычного сопла. ХИН предпочтительно прямо соединена с устройством для ЭШП и устройством для зародышевого литья с тем, чтобы лучше защитить расплавленный рафинированный материал от атмосферы и тем самым предотвратить образование оксидов и загрязнение расплава. При соответствующем конструктивном выполнении ХИН можно также использовать для измерения потока расплавленного рафинированного материала, проходящего из устройства ЭШП в устройство для зародышевого литья. Конструкция и способ использования ХИН, иногда именуемой также как хладопровод или индукционная направляющая с холодной стенкой, хорошо известны и описаны, например, в патентах США 5272718, 5310165, 5348566 и 5769151, полное описание которых включено сюда в качестве ссылки. ХИН обычно содержит контейнер для расплава, предназначенный для приема расплавленного материала. Контейнер для расплава имеет нижнюю стенку, в которой выполнено отверстие. Передаточная область ХИН включает в себя канал, который может быть выполнен в форме воронки, для приема расплавленного материала из отверстия в контейнере для расплава. В обычной конструкции ХИН стенка воронкообразного канала образована несколькими металлически сегментами, охлаждаемыми текучей средой, и образующими внутренний контур канала, обычно с уменьшающейся площадью поперечного сечения от впускного конца к выпускному концу данной области. Со стенкой воронкообразного канала связаны одна или несколько электропроводящих катушек, к которым избирательно электрически подключается источник электрического тока.

В то время, когда расплавленный рафинированный материал течет из контейнера для расплава через канал, входящий в состав ХИН, по проводящим катушкам течет электрический ток достаточной силы, чтобы индуктивно нагреть расплавленный материал и поддерживать его в расплавленном виде. Часть расплавленного материала контактирует с охлаждаемой стенкой воронкообразного канала ХИН и может затвердевать, образуя гарнисаж, который изолирует остальную часть расплава, протекающего по ХИН, от контакта со стенкой. Охлаждение стенки и образование гарнисажа гарантируют, что расплав не загрязнится металлами или другими элементами, из которых выполнены внутренние стенки ХИН. Как известно из уровня техники, толщину гарнисажа в области воронкообразной части ХИН можно регулировать путем соответствующего регулирования температуры хладагента, расхода хладагента и/или силы тока в индукционных катушках так, чтобы регулировать или полностью перекрывать поток расплава через ХИН; с увеличением толщины гарнисажа поток через передаточную область соответственно уменьшается. Этот признак известен, например, из патента США 5649992, полное содержание которого включено сюда в качестве ссылки.

Устройства ХИН могут иметь разные конструктивные выполнения, но любая ХИН типично характеризуется следующим: (1) содержит канал для свободного (т.е. под действием силы тяжести) течения расплава; (2) по меньшей мере некоторая область стенки канала охлаждается с тем, чтобы на стенке мог образоваться гарнисаж из расплава; и (3) по меньшей мере с частью канала связаны электропроводящие катушки для обеспечения индукционного нагрева расплавленного материала, проходящего через канал. Специалисты смогут легко сконфигурировать соответствующую ХИН, имеющую один или все три из упомянутых признаков для использования в устройстве согласно изобретению.

ХИН прямо или косвенно сообщается текучей средой с устройством для зародышевого литья и передает рафинированный расплавленный материал из устройства ЭШП в устройство для литья. Зародышевое литье известно из уровня техники и описано, например, в патенте США 5381847 и работе D.E.Tyler W.G.Watson, Материалы второй международной конференции по формовке распылением (Olin Metals Research Labs, сентябрь 1996), включенных в настоящее описание в качестве ссылки. При зародышевом литье жидкий сплошной поток металлического материала прерывается или разбивается с помощью ударяющего газового потока, образуя конус из распыленных капель. Полученный конус из капель расплавленного металла направляют в литейную форму, имеющую дно и боковые стенки, где капли собираются, образуя заготовку, форма которой соответствует литейной форме. Расход газа, используемого для образования капель в процессе зародышевого литья, регулируется таким образом, чтобы обеспечить относительно малую долю твердого материала (относительно процесса формирования распылением) в отдельных каплях. В результате этого в литейную форму осаждается материал малой вязкости. Маловязкий полутвердый материал заполняет литейную форму и может соответствовать ее контуру. Ударяющий газ и ударяющие капли создают турбулентность на полутвердой поверхности отливки в процессе ее осаждения, что увеличивает равномерность осаждения материала отливки в литейной форме. За счет осаждения полутвердого материала в литейную форму вместе с газом, проходящим над поверхностью материала во время его осаждения, увеличивается скорость затвердевания материала и в результате получается мелкозернистая структура.

Входящее в состав настоящего изобретения вместе с устройством для плавки/рафинирования и передаточным устройством устройство для зародышевого литья можно использовать для получения относительно больших литых заготовок, а именно заготовок диаметром 16 дюймов или больше. Расходуемые питающие электроды, разливаемые предложенным устройством, могут иметь размер, подходящий для получения непрерывного потока расплавленного материала, выходящего из выпускного отверстия передаточного устройства в течение длительного периода времени, для подачи большого объема расплавленного материала в устройство для зародышевого литья. Заготовки, которые можно успешно отливать методом зародышевого литья, выполнены из сплавов, которые в других методах склонны к сегрегации, например, такие как сложные суперсплавы на основе никеля, включая сплав 706, сплав 718, сплав 720, Rene 88, титановые сплавы (включая, например, Ti(6-4), Ti(17)), некоторые стали и некоторые сплавы на основе кобальта. Специалистам известны и другие металлические материалы, которые склонны к сегрегации после разливки. Методом зародышевого литья можно получать из таких металлических сплавов заготовки большого диаметра без дефектов, связанных с разливкой, таких как белые пятна, черные точки, ликвационная пятнистость, бета-пятна и центральная сегрегация (называемая также осовой ликвацией). Конечно, предложенное устройство можно также применять и для литья заготовок из металлических материалов, не обладающих склонностью к сегрегации.

Как и в случае с ЭШП и ХИН, зародышевое литье хорошо известно из уровня техники, и специалист, изучив описание изобретения, без излишнего экспериментирования сможет создать устройство для зародышевого литья или адаптировать имеющееся устройство для приема расплава из передаточного устройства, как в настоящем изобретении. Хотя и при зародышевом литье, и при формовке распылением для распыления расплавленной струи с образованием множества капель расплавленного сплава используется газ, эти два процесса имеют фундаментальные различия. Например, в каждом из этих процессов используются разные отношения массы газа к массе металла (которые можно измерить в килограммах газа на килограмм металла). В процессе зародышевого литья согласно изобретению отношение массы газа к массе металла и расстояние пролета выбираются таким образом, чтобы перед ударом по сборной поверхности литейной формы или поверхности формирующейся отливки, вплоть до приблизительно 30% объема каждой капли, было твердым. В противоположность этому, в типичном процессе формовки распылением, например, описанном в патенте США 5310165 и европейской заявке 0225732, ударяющие по сборной поверхности капли содержат около 40-70 об.% твердого материала. Чтобы обеспечить 40-70% твердого материала в распыленных каплях при формовке распылением для создания струи из капель используется отношение массы газа к массе металла, равное обычно единице или большее. Меньшие доли твердого материала, используемые при зародышевом литье, выбираются так, чтобы осажденные капли формировали соответствующую литейной форме отливку и в отливке не оставалось пустот. 40-70% доля твердого материала, используемая в процессе формовки распылением, выбирается для того, чтобы получить свободностоящую (т.е. не поддерживаемую стенками литейной формы) заготовку, поэтому она не подходит для процесса зародышевого литья.

Дополнительное отличие формовки распылением состоит в том, что, хотя и при формовке распылением, и при зародышевом литье распыленные капли собираются в твердую заготовку, при формовке распылением заготовка осаждается на вращающийся сборник, у которого нет боковых стенок, форме которых соответствовал бы осажденный материал. Существенные недостатки, связанные с таким методом сбора, включают в себя пористость заготовки, обусловленную захватом газа, и значительные потери продукции из-за перераспыления. Хотя пористость в слитках, полученных формовкой распылением, можно снизить во время горячей обработки, она может снова возникнуть при последующей термообработке в условиях высокой температуры. Примером такого явления является пористость, обусловленная захватом аргона в суперсплавах, которая может проявиться во время испытания термоиндуцированной пористости (ТИП) и которая может действовать в качестве мест зарождения малоцикловых усталостных трещин.

Формовка распылением мало эффективна для получения заготовок большого диаметра. В таких случаях необходимо постоянно сохранять полужидкий слой на напыляемой поверхности, чтобы получить удовлетворительную отливку. При этом необходимо, чтобы любой данный сегмент поверхности, формируемой распылением, не затвердевал в течение того времени, когда он выходит из конуса струи, вращается вместе со сборником вокруг его горизонтальной оси и снова входит в конус струи. Это ограничение (вместе с ограничением по скорости вращения, обусловленным центробежными силами) ограничивает диаметр заготовки, которую можно получить формовкой распылением. Например, устройства для формовки распылением, содержащие одно распылительное сопло, могут формировать заготовки диаметром не более около 12 дюймов. В настоящем изобретении было обнаружено, что использование зародышевого литья существенно увеличивает размер отливок, которые можно получить из расплавленных металлических материалов с помощью комбинации устройства для плавки и рафинирования и передаточного устройства. Так как, в отличие от формовки распылением, процесс зародышевого литья можно сконфигурировать для получения равномерного распределения попадающих в литейную форму капель и их последующего быстрого затвердевания, любые остаточные оксиды и карбонитриды в заготовке будут мелкими и тонко рассеянными по ее микроструктуре заготовки. Равномерное распределение капель в процессе зародышевого литья можно получить, например, путем растеризации одного или нескольких распылительных сопел, и/или поступательного перемещения, и/или вращения литейной формы относительно струи из капель соответствующим образом.

На фиг.2 схематически показано устройство 10 для рафинирования и литья, выполненное согласно изобретению. Устройство 10 включает в себя устройство для плавки и рафинирования в виде устройства 20 ЭШП, передаточное устройство 40 в виде ХИН и устройство 60 для зародышевого литья. Устройство 20 ЭШП содержит источник питания 22, который находится в электрическом контакте с расходуемым электродом 24, выполненным из металлического материала, подлежащего разливке. Электрод 24 находится в контакте со шлаком 28, находящимся в водоохлаждаемой емкости 26 с открытым верхом, которая может быть выполнена, например, из меди или другого пригодного материала. Источник питания 22 подает ток большой силы и низкого напряжения в схему, которая включает в себя электрод 24, шлак 28 и емкость 26. Источник питания 22 может быть источником постоянного или переменного тока. Когда ток проходит по схеме, за счет электрического нагрева температура шлака 28 повышается до уровня, достаточного для расплава конца электрода 24, контактирующего со шлаком 28. Когда электрод 24 начинает плавиться, образуются капли расплавленного материала, при этом используется механизм подачи электрода (не показан) для продвижения электрода 24 в шлак 28 по мере плавления электрода. Капли расплавленного материала проходят через нагретый шлак 28, который удаляет оксидные включения и другие примеси из материала. После прохождения через шлак 28 рафинированный расплавленный материал 30 скапливается в виде ванны в нижнем конце емкости 26. Затем из ванны рафинированный расплавленный материал 30 поступает в канал 41 в ХИН 40 под действием силы тяжести.

ХИН 40 примыкает к устройству 20 ЭШП, например, верхний конец ХИН 40 может быть прямо подсоединен к нижнему концу устройства 20 ЭШП. В устройстве 10 емкость 26 образует одновременно нижний конец устройства ЭШП 20 и верхний конец ХИН 40. Следовательно, устройство для плавки и рафинирования, передаточное устройство и устройство для зародышевого литья, входящие в состав устройства для рафинирования и литья согласно изобретению, могут иметь один или несколько общих элементов. ХИН 40 включает в себя воронкообразную передаточную часть 44, окруженную токонесущими катушками 42. Электрический ток подается в катушки 42 от источника переменного тока (не показан). Катушки 42 служат в качестве индукционных нагревательных катушек и используются для избирательного нагрева рафинированного расплавленного материала 30, проходящего через передаточную часть 44. Катушки 42 охлаждаются с помощью циркуляции подходящего хладагента, такого как вода, по трубам, связанным с передаточной частью 44. Охлаждающий эффект хладагента также вызывает образование гарнисажа (не показан) из затвердевшего материала на внутренней стенке передаточной части 44. Можно использовать регулирование нагрева и/или охлаждения передаточной части 44 для регулирования скорости или полного прерывания потока расплавленного материала 30 через ХИН 40. ХИН 40 предпочтительно примыкает к устройству 20 ЭШП, так что расплавленный рафинированный материал, выходящий из устройства 20 ЭШП, защищен от атмосферы и не подвергается, например, окислению.

Расплавленный материал выходит из нижнего отверстия 46 ХИН 40 и поступает в устройство 60 для зародышевого литья. В устройстве 60 для зародышевого литья в распылительное сопло 62 подается подходящий инертный распылительный газ 61. Поток газа 61, выходящий из распылительного сопла 62, ударяет по или сталкивается со струей расплавленного материала 30 и разбивает ее на капли 64. Образовавшийся конус из капель 64 направляется в литейную форму 65, содержащую боковую стенку