Способ регулирования электролизера

Иллюстрации

Показать всеИзобретение касается способа регулирования электролизера для получения алюминия путем восстановления из глинозема, растворенного в ванне расплавленного криолита. Изобретение включает формирование на внутренних стенках корпуса корки затвердевшего расплава криолита, определяют показатель В, называемый показателем развития корки и чувствительный к развитию указанной корки затвердевшего расплава криолита, и изменяют по меньшей мере одно из средств регулирования электролизера, таких как межполюсное расстояние (Н), и/или по меньшей мере одну операцию управления, такую как добавление AlF3, в зависимости от полученного значения указанного показателя. Показатель можно определять на основании электрических измерений на электролизере и/или на основании измерений площади слоя жидкого металла. Изобретение позволяет эффективно регулировать электролизер при значениях силы тока, достигающих 500 кА, с электролитической ванной, содержащей более 11% AlF3, и существенно сокращать число измерений содержания AlF3 в ванне. 2 н. и 54 з.п. ф-лы, 1 табл., 8 ил.

Реферат

Область техники

Настоящее изобретение касается способа регулирования электролизера для получения алюминия путем электролиза глинозема, растворенного в электролите, приготовленном на основе расплава криолита, в частности, по методу Холла-Эру.

Предшествующий уровень техники

Металлический алюминий получают в промышленном масштабе электролизом расплавов, а именно путем электролиза глинозема в виде раствора в ванне расплавленного криолита, называемой электролитической ванной, в частности, при помощи хорошо известного способа Холла-Эру. Электролитическую ванну помещают в корпус, называемый «корпусом электролиза» и содержащий стальной кожух, покрытый изнутри огнеупорными и/или изолирующими материалами, и катодную сборку (устройство), расположенную на дне корпуса. Аноды из углеродистого материала частично погружены в электролитическую ванну. Установку, состоящую из корпуса электролиза, анода или анодов и электролитической ванны, называют электролизером.

Ток электролиза, проходящий в жидкой электролитической ванне и в жидком слое алюминия через аноды и катодные элементы, вызывает реакции восстановления алюминия, а также обеспечивает поддержание в электролитической ванне температуры порядка 950°С благодаря эффекту Джоуля. В электролизер равномерно подают глинозем для того, чтобы компенсировать потребление глинозема при реакциях электролиза.

Производительность и выход по току электролизера зависят от нескольких факторов, таких как сила и распределение тока электролиза, температура ванны, содержание глинозема в растворе и кислотность электролитической ванны и т.д., взаимодействующих друг с другом. Например, температура плавления криолитной ванны снижается при наличии избытка трифторида алюминия (AlF3) по отношению к номинальному составу (3 NaF· AlF3). На современных заводах рабочие параметры устанавливают таким образом, чтобы получить выход по току, превышающий 90%.

Вместе с тем, на реальный выход по току электролизера в значительной мере влияют изменения его параметров. Например, повышение температуры электролита на десяток градусов Цельсия может снизить выход по току примерно на 2%, а понижение температуры электролита на десяток градусов Цельсия может понизить и без того низкую растворимость глинозема в электролите и привести к "анодному эффекту", то есть к анодной поляризации с резким скачком напряжения на клеммах электролизера и выделением большого количества фтористых и фтористо-углеродистых веществ и/или изолирующих веществ на поверхности катода.

Поэтому управление электролизером требует точного контроля за рабочими параметрами, такими как температура, содержание глинозема, кислотность и т.д. таким образом, чтобы поддерживать их в пределах заданных значений. Для решения этой задачи было разработано несколько способов регулирования. Эти способы, как правило, основаны либо на регулировании содержания глинозема в электролитической ванне, либо на регулировании ее температуры, либо на регулировании ее кислотности, то есть избытка AlF3.

Техническая задача

Производители алюминия ведут постоянные поиски с целью повышения объема производства и производительности заводов по получению алюминия электролизом.

В частности, для повышения производительности таких заводов стремятся получить выход по току более 95% при работе с избытком AlF3, превышающим 11% и достигающим 13-14%, что позволяет снизить рабочую температуру электролизеров (действительно, температура ликвидуса падает примерно на 5°С/%AlF3) и, следовательно, уменьшить энергозатраты этих электролизеров. Однако в этой области химического состава резко понижается растворимость глинозема, что приводит к значительному повышению опасности возникновения анодного эффекта и осаждения изолирующих веществ на катоде.

С другой стороны, с целью повышения объема производства на заводах стремятся повысить производительность самих электролизеров и, соответственно, повысить силу тока электролиза. В настоящее время отмечается тенденция использования электролизеров с силой тока электролиза, достигающей или превышающей 500 кА. Повышение производительности электролизеров может быть достигнуто, как правило, либо путем увеличения допустимой силы тока электролиза для электролизеров известного типа или существующих на сегодняшний день, либо путем реализации электролизеров очень больших размеров. В первом случае повышение допустимой силы тока электролиза приводит к уменьшению массы электролитической ванны, что усугубляет эффект нестабильности. Во втором случае увеличение размера электролизеров не только повышает потребление глинозема, но также усиливает явления, порождающие неустойчивость и отклонения в работе электролизеров, что еще больше обостряет проблему управления электролизерами.

В связи с этим заявитель стремился к разработке способа регулирования работы электролизера, в частности, кислотности электролитической ванны (то есть содержания в ней AlF3) и общего теплового режима электролизера, что обеспечивает устойчивое управление электролизерами, избыток AlF3 в которых превышает 11%, а сила тока электролиза может достигать или превышать 500 кА, при этом выход по току может превышать 93% и даже 95%, причем пропадает необходимость частых корректировок содержания AlF3.

Сущность изобретения

Объектом настоящего изобретения является способ регулирования электролизера, предназначенного для получения алюминия электролизом расплава, то есть путем пропускания тока через электролитическую ванну на основе расплава криолита, содержащую растворенный глинозем, в частности, при помощи способа Холла-Эру.

Способ регулирования в соответствии с настоящим изобретением содержит добавление глинозема в электролитическую ванну электролизера и отличается тем, что содержит определение величины В, называемой в настоящем изобретении «показателем развития корки» и чувствительной к развитию корки из отвержденной ванны, образующейся на боковых стенках корпуса, и изменение (корректировку) по меньшей мере одного из средств регулирования электролизера и/или по меньшей мере одной операции управления в зависимости от полученного значения указанного показателя.

Заявитель неожиданным образом заметил, что учет развития массы отвержденной ванны при регулировании электролизера позволяет уменьшить амплитуду и дисперсию (разброс) флуктуаций рабочих параметров электролизера, таких как кислотность.

Согласно одному варианту реализации настоящего изобретения указанный показатель определяют на основании электрического измерения, выполняемого на электролизере с возможностью обнаружения изменений линий тока, индуцированных развитием корки. В предпочтительном варианте реализации настоящего изобретения указанный показатель определяют на основании величины ΔRS, называемой в настоящем изобретении «приведенным изменением сопротивления» (от франц. "variation de la résistance spécifique"), которое определяют на основании сопротивления R электролизера.

Согласно другому варианту реализации настоящего изобретения указанный показатель определяют на основании определения площади слоя жидкого металла, выполняемого с возможностью обнаружения изменений площади жидкого металла, связанных с развитием корки.

Согласно еще одному варианту реализации настоящего изобретения указанный показатель определяют на основании комбинации электрического измерения и измерения площади слоя металла.

Предпочтительно, настоящее изобретение может применяться для регулирования кислотности электролитической ванны. В частности, способ регулирования может содержать добавление в электролитическую ванну электролизера в течение заранее определенных интервалов времени р, называемых «периодами регулирования», количества Q(p) трифторида алюминия (AlF3), определяемого суммой по меньшей мере одного базового члена Qo(p), соответствующего чистому среднему потреблению AlF3 электролизером, и корректирующего члена Qi(p), включающего в себя по меньшей мере один член Qsol(p), называемый «зависящим от корки членом», который определяют на основании по меньшей мере одного показателя развития корки. Следовательно, количество Q(p) определяется формулой: Q(p) = Qo(p) + Qi(p) = Qo(p) + Qsol(p)+ ....

Заявитель заметил, что зависящий от корки член Qsol(p) позволяет существенно сократить число анализов по определению содержания AlF3 в жидкой электролитической ванне, так как такие измерения сказываются на объеме производственных затрат и, как правило, приводят к увеличению числа погрешностей.

Предпочтительно можно комбинировать указанные изменения (корректировки) по меньшей мере одного средства регулирования электролизера и по меньшей мере одной операции управления.

Фигуры

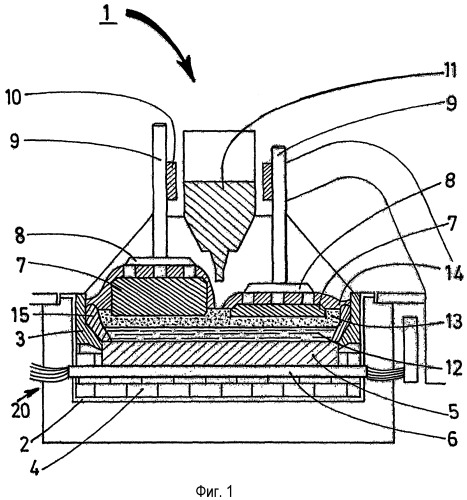

Фиг. 1 - изображение в поперечном разрезе типового электролизера.

Фиг. 2 - принципиальная схема последовательности регулирования в соответствии с настоящим изобретением.

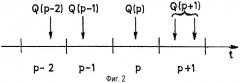

Фиг. 3 и 4 - типичные функции, используемые для определения членов Q(р).

Фиг. 5 иллюстрирует способ определения приведенного изменения электрического сопротивления электролизера.

Фиг. 6 схематически иллюстрирует форму линий тока, проходящих в электролитической ванне между анодом и слоем жидкого металла.

Фиг. 7 иллюстрирует способ определения площади слоя жидкого металла.

Фиг. 8 иллюстрирует развитие (изменения) общих потребностей электролизера в AlF3.

Подробное описание изобретения

Как показано на фиг. 1, электролизер (1) для получения алюминия согласно способу электролиза Холла-Эру в типовом исполнении содержит корпус (20), аноды (7), жестко соединенные при помощи средств (8, 9) крепления с анодной рамой (10), и средства (11) подачи глинозема. Корпус (20) содержит стальной кожух (2), элементы (3, 4) внутренней футеровки и катодную сборку (5, 6). Элементы (3, 4) внутренней футеровки, как правило, выполнены в виде блоков из огнеупорных материалов, которые могут быть термоизоляторами. Катодная сборка (5, 6) содержит токоотводные стержни (6), к которым прикрепляют электрические проводники для передачи тока электролиза.

Элементы (3, 4) футеровки и катодная сборка (5, 6) внутри корпуса образуют тигель, содержащий электролитическую ванну (13) и слой (12) жидкого металла в рабочем режиме электролизера, во время которого аноды (7) частично погружены в электролитическую ванну (13). Электролитическая ванна содержит растворенный глинозем и, как правило, полностью перекрыта слоем (14) глинозема.

Ток электролиза проходит в электролитической ванне (13) через анодную раму (10), средства (8, 9) крепления, аноды (7) и катодные элементы (5, 6). Целью подачи глинозема в электролизер является компенсирование практически непрерывного потребления глинозема электролизером, в основном, в результате восстановления металлического алюминия из глинозема. Подача глинозема происходит путем добавления глинозема в жидкую ванну (13) и, как правило, регулируется отдельно.

Металлический алюминий (12), получаемый в ходе электролиза, скапливается на дне корпуса, при этом между жидким металлом (12) и ванной (13) расплавленного криолита образуется достаточно четкая поверхность раздела. Положение этой поверхности раздела «ванна-металл» с течением времени меняется: ее уровень повышается по мере накопления металла на дне корпуса и понижается при извлечении жидкого металла из корпуса.

Несколько электролизеров, как правило, устанавливают в линию в помещениях, называемых электролизными цехами, и выполняют их последовательное электрическое соединение при помощи соединительных проводников (шин) в серию. Обычно электролизеры располагают таким образом, что они образуют две или несколько параллельных серий. Таким образом прохождение тока электролиза от одного электролизера к другому происходит в виде каскада.

В соответствии с настоящим изобретением предложен способ регулирования электролизера (1) для получения алюминия путем электролитического восстановления из глинозема, растворенного в электролитической ванне (13) на основе криолита, при этом указанный электролизер (1) содержит корпус (20), по меньшей мере один анод (7) и по меньшей мере один катодный элемент (5, 6), указанный корпус (20) содержит внутренние боковые стенки (3) и выполняет роль емкости для жидкой электролитической ванны (13), указанный электролизер (1) дополнительно содержит по меньшей мере одно средство регулирования указанного электролизера, содержащее подвижную анодную раму (10), на которой закреплен по меньшей мере один указанный анод (7), указанный электролизер (1) выполнен с возможностью пропускания через указанную ванну тока, называемого током электролиза и характеризуемого силой тока I, при этом, полученный указанным восстановлением алюминий образует на катодном элементе или катодных элементах (5, 6) слой, называемый «слоем (12) жидкого металла», указанный электролизер (1) содержит корку (15) отвержденной ванны на указанных стенках (3), причем указанный способ содержит операции управления указанным электролизером, включая добавление глинозема и добавление AlF3 в указанную ванну, и отличается тем, что содержит:

- определение значения по меньшей мере одного показателя В, называемого «показателем развития корки», с возможностью обнаружения развития указанной корки (15) отвержденной ванны;

- корректировку по меньшей мере одного средства регулирования и/или по меньшей мере одной операции управления в зависимости от полученного значения одного или каждого показателя развития корки.

Изменения корки отвержденной ванны в основном выражаются изменениями толщины и, в меньшей степени, формы указанной корки.

Указанная корректировка по меньшей мере одного средства регулирования электролизера обычно содержит по меньшей мере одно изменение положения указанной подвижной анодной рамы (10) либо вверх, либо вниз с целью изменения "междуполюсного расстояния" (МПР), т.е расстояния между анодом и расплавленным металлом.

Указанная по меньшей мере одна операция управления обычно содержит добавление определенного количества Q AlF3 в указанную электролитическую ванну (13). Указанная корректировка может содержать по меньшей мере одно изменение указанного количества Q в зависимости от полученного значения одного или каждого показателя развития корки.

Согласно предпочтительному варианту реализации настоящего изобретения способ регулирования отличается тем, что указанный по меньшей мере один показатель развития корки включает в себя показатель, называемый «ВЕ», который определяют на основании по меньшей мере одного электрического измерения на указанном электролизере (1) с возможностью обнаружения изменений линий тока, индуцированных развитием указанной корки. Предпочтительно, указанный показатель ВЕ определяют на основании по меньшей мере одного определения указанной силы тока I и по меньшей мере одного определения падения напряжения U на выводах указанного электролизера (1).

Согласно подварианту указанного варианта реализации указанный по меньшей мере один показатель развития корки ВЕ равен приведенному изменению сопротивления ΔRS, которое можно определить с помощью способа измерения, содержащего:

- определение по меньшей мере одного первого значения I1 указанной силы тока I и по меньшей мере одного первого значения U1 падения напряжения U на выводах указанного электролизера (1);

- расчет первого сопротивления R1 на основании по меньшей мере указанных значений I1 и U1;

- перемещение анодной рамы (10) на определенное расстояние ΔН из положения, называемого исходным, либо вверх (при этом ΔН является положительным), либо вниз (при этом ΔН является отрицательным);

- определение по меньшей мере одного второго значения I2 указанной силы тока I и по меньшей мере одного второго значения U2 падения напряжения U на выводах указанного электролизера (1);

- расчет второго сопротивления R2 на основании по меньшей мере указанных значений I2 и U2;

- расчет изменения сопротивления ΔR с использованием формулы ΔR = R2 - R1;

- расчет указанного приведенного (к величине перемещения анодной рамы) изменения сопротивления ΔRS с использованием формулы ΔRS = ΔR/ΔH.

Предпочтительно, способ измерения дополнительно содержит (по меньшей мере после определения значений I1, I2, U1 и U2) перемещение анодной рамы (10) для ее возврата в исходное положение и для восстановления первоначальной регулировки электролизера.

Указанные первое и второе сопротивления (R1 и R2) можно рассчитать по формуле R = (U - Uo)/I, где Uo является константой, обычно находящейся в пределах от 1,6 до 2,0 В. Например, R1 и R2 можно рассчитать как R1 = (U1 - Uo)/I1 и R2 = (U2 - Uo)/I2. Согласно еще одному варианту настоящего изобретения R1 и R2 можно рассчитать, используя средние значения, полученные на основании определенного числа значений напряжения U и силы тока I.

На практике проще задавать порядок перемещения анодной рамы (10) в течение определенного времени и измерять величину ΔН перемещения рамы.

Согласно данному варианту реализации настоящего изобретения способ регулирования предпочтительно содержит:

- определение приведенного изменения сопротивления ΔRS, предпочтительно применяя формулу ΔRS = ΔR/ΔH;

- корректровку по меньшей мере одного средства регулирования и/или по меньшей мере одной операции управления с использованием определенной функции указанного приведенного изменения сопротивления ΔRS.

Указанная корректировка может быть определенной функцией отклонения указанного приведенного изменения сопротивления ΔRS от его контрольного значения ΔPSo, то есть ΔRS-ΔPSo.

Как показано на фиг. 5, сопротивление R обычно измеряют при помощи средств (18) измерения силы I тока, проходящего в электролизере (где I равно сумме катодных токов Ic или анодных токов Ia), и средств (16, 17) измерения падения напряжения, возникающего на выводах электролизера (обычно падения напряжения, возникающего между анодной рамой и катодными элементами электролизера). Указанное сопротивление R обычно рассчитывают, используя отношение: R=(U-Uo)/I, где Uo является константой.

Сопротивление R зависит не только от удельного электрического сопротивления (от франц. résistivite) ρ электролитической ванны (13), расстояния Н между анодом или анодами (7) и слоем (12) жидкого металла и от площади Sa анода или анодов (7), но также от расширения (т.е. отклонения или искривления ) η линий токов (Jc, Js), устанавливающихся в указанной ванне, в частности, между анодом или анодами (7) и коркой (15) отвержденной ванны (линии Jc на фиг. 6). Заявитель решил использовать тот факт, что приведенное изменение электрического сопротивления ΔRS не только зависит от удельного сопротивления электролитической ванны, но и учитывает фактор расширения линий электрического тока, зависящий от наличия, размера и, в меньшей степени, от формы корки (15) отвержденной ванны на стенках корпуса.

Кроме того, заявитель отметил, что, в отличие от общепринятого мнения, расширение η по существу является решающим фактором, влияющим на электрическое сопротивление. Заявитель полагает, что вклад расширения в приведенное изменение электрического сопротивления обычно находится в пределах от 75 до 90%, что означает, что участие удельного электрического сопротивления является очень незначительным, обычно от 10 до 25% (или обычно 15%). При проведении испытаний на электролизерах на 500 кА заявитель наблюдал среднее значение ΔRS порядка 100 нОм/мм, которое уменьшается примерно на -3 нОм/мм при повышении температуры ванны на 5°С, а также при уменьшении содержания AlF3 на 1%, и наоборот. Вклад удельного сопротивления в это изменение оценивается всего лишь в примерно -0,5 нОм/мм (или примерно 15% от общего значения), при этом вклад расширения, а именно -2,5 нОм/мм, становится доминирующим.

Возможно учитывать вклад расширения линий тока в измеряемое сопротивление (например, путем моделирования линий тока), что существенно повышает надежность приведенного изменения электрического сопротивления как показателя развития корки ВЕ (который сам по себе является показателем теплового состояния электролизера).

В другом предпочтительном варианте изобретения способ регулирования отличается тем, что указанный по меньшей мере один показатель развития корки включает в себя показатель, называемый «ВМ», который определяют на основании определения площади S указанного слоя (12) жидкого металла.

Согласно этому варианту реализации настоящего изобретения способ регулирования предпочтительно содержит:

- определение площади S слоя (12) жидкого металла;

- корректировку по меньшей мере одного средства регулирования и/или по меньшей мере одной операции управления с использованием определенной функции площади S.

Указанная корректировка может быть определенной функцией отклонения, называемого «отклонением площади металла», полученного значения этой площади S от ее заданного значения So (то есть S-So).

Площадь S, которая практически соответствует площади поверхности раздела «металл/ванна», приблизительно равна площади горизонтального поперечного сечения корпуса электролиза. Присутствие отвержденного электролита из ванны на стенках корпуса уменьшает эту площадь на величину, которая колеблется в зависимости от времени и условий работы электролизера.

В предпочтительном подварианте этого варианта изобретения площадь S можно определять на основании измерения объема Vm вылитого металла и соответствующего понижения ΔHm уровня Hm металла (см. фиг. 7). Говоря более конкретно, указанная площадь слоя металла может быть определена с помощью способа измерения, содержащего:

- извлечение некоторого количества жидкого металла из электролизера;

- определение объема Vm указанного количества металла, извлеченного из электролизера;

- определение изменения ΔHm уровня указанного слоя жидкого металла в указанном корпусе;

- определение площади S указанного слоя (12) жидкого металла при помощи формулы S = Vm/ΔHm.

Указанный объем Vm может быть определен путем измерения массы указанного количества жидкого металла, извлеченного из электролизера.

На практике аноды (7) обычно опускают одновременно с понижением уровня жидкого металла таким образом, чтобы поддерживать постоянным междуполюсное расстояние (МПР).

Указанная по меньшей мере одна операция управления может также содержать по меньшей мере одно добавление твердого или жидкого электролита ванны для того, чтобы повысить уровень указанной жидкой электролитической ванны (13) в указанном корпусе (20).

Указанные корректировки по меньшей мере одного средства регулирования электролизера и/или по меньшей мере одной операции управления предпочтительно могут комбинироваться.

Применение изобретения при регулировании кислотности ванны

Согласно варианту реализации настоящего изобретения предложен способ регулирования электролизера (1) для получения алюминия путем электролитического восстановления из глинозема, растворенного в электролитической ванне (13) на основе криолита, при этом указанный электролизер (1) содержит корпус (20), по меньшей мере один анод (7) и по меньшей мере один катодный элемент (5, 6), при этом указанный корпус (20) содержит внутренние боковые стенки (3) и выполняет роль емкости для жидкой электролитической ванны (13), указанный электролизер (1) дополнительно содержит по меньшей мере одно средство регулирования указанного электролизера, содержащее подвижную анодную раму (10), на которой закреплен по меньшей мере один указанный анод (7), указанный электролизер (1) выполнен с возможностью пропускания через указанную ванну тока, называемого током электролиза и характеризуемого силой тока I, полученный указанным восстановлением алюминий образует на катодном элементе или катодных элементах (5, 6) слой, называемый «слоем жидкого металла» (12), указанный электролизер (1) содержит корку (15) отвержденной ванны на указанных стенках (3), причем указанный способ содержит операции управления указанным электролизером, включая добавление глинозема и добавление AlF3 в указанную ванну, и отличается тем, что содержит:

- включение в способ последовательности регулирования, содержащей ряд временных интервалов р заранее определенной длительности Lp, называемых в дальнейшем «периодами регулирования» или просто «периодами»;

- определение значения по меньшей мере одного показателя В, называемого «показателем развития корки», с возможностью обнаружения развития указанной корки (15) отвержденной ванны;

- определение количества Qo(p), называемого «базовым членом» и соответствующего средней чистой потребности электролизера в AlF3;

- определение корректирующего члена Qi(р), включающего в себя по меньшей мере один член Qsol(p), называемый «зависящим от корки членом», который определяют на основании по меньшей мере одного или каждого показателя развития корки (15);

- определение количества Q(p) AlF3, предназначенного для добавления в течение периода р и называемого «определенным количеством Q(p)», путем сложения корректировочного члена Qi(p) с базовым членом Qo(p), то есть Q(p)= Qo(p) + Qi(p);

- добавление в указанную электролитическую ванну в течение периода р действительного количества трифторида алюминия (AlF3), равного указанному определенному количеству Q(p).

Интервалы (или «периоды») р предпочтительно имеют по существу одинаковую длительность, то есть длительность Lp периодов по существу одинакова для всех периодов, что облегчает применение настоящего изобретения. Указанная длительность Lp, как правило, составляет от 1 до 100 часов.

Член Qsol(p) является функцией изменений массы корки (15) из отвержденной ванны, образующейся на указанных стенках (3), при этом указанные изменения обычно выражаются изменениями толщины (и, в меньшей степени, формы) указанной корки.

В предпочтительном подварианте данного варианта реализации настоящего изобретения член Qsol(p) включает в себя по меньшей мере один член, называемый Qr(p), который может быть определен на основании электрического измерения на электролизере (1) с возможностью обнаружения изменений линий тока, индуцированных развитием указанной корки. Член Qr(p) предпочтительно определяют на основании по меньшей мере одного измерения указанной силы тока I и по меньшей мере одного измерения падения напряжения U на выводах указанного электролизера (1).

В предпочтительном подварианте данного варианта реализации настоящего изобретения способ содержит:

- определение по меньшей мере одного первого значения I1 указанной силы тока I и по меньшей мере одного первого значения U1 падения напряжения U на выводах указанного электролизера (1);

- расчет первого сопротивления R1 на основании по меньшей мере указанных значений I1 и U1;

- перемещение анодной рамы (10) на определенное расстояние ΔН из положения, называемого исходным, либо вверх (в этом случае ΔН является положительным значение), либо вниз (в этом случае ΔН является отрицательным);

- определение по меньшей мере одного второго значения I2 указанной силы тока I и по меньшей мере одного второго значения U2 падения напряжения U на выводах указанного электролизера (1);

- расчет второго сопротивления R2 на основании по меньшей мере указанных значений I2 и U2;

- расчет изменения сопротивления ΔR при помощи формулы ΔR = R2 - R1;

- расчет величины, называемой «приведенным изменением сопротивления» ΔRS, при помощи формулы ΔRS = ΔR/ΔH;

- определение члена Qr(p) с использованием определенной функции указанного приведенного изменения сопротивления ΔRS;

- определение корректирующего члена Qi(p) путем включения по меньшей мере члена Qr(p) в зависящий от корки член Qsol(p).

Предпочтительно, способ измерения дополнительно содержит (по меньшей мере после определения значений I1, I2, U1 и U2) перемещение анодной рамы (10) таким образом, чтобы возвратить ее в исходное положение и восстановить исходную регулировку электролизера.

Указанные первое сопротивление и второе сопротивление (R1 и R2) можно рассчитать при помощи формулы R = (U - Uo)/I, где Uo является константой, обычно составляющей от 1,6 до 2,0 В. Например, R1 и R2 можно получить при помощи формул R1 = (U1 - Uo)/I1 и R2 = (U2 - Uo)/I2. Согласно варианту настоящего изобретения R1 и R2 можно рассчитать, используя средние значения, полученные на основании определенного числа значений напряжения U и силы тока I.

Указанная определенная функция, которая обычно является убывающей, предпочтительно является ограниченной. Она предпочтительно является функцией разности между ΔRS и контрольным значением ΔPSo. На фиг. 3 показана типичная функция, используемая для определения члена Qr.

В упрощенном варианте настоящего изобретения член Qr(p) можно получить, используя простую функцию, такую как: Qr(p) = Kr Ч (ΔRS - ΔRSo), где Kr является константой, которую можно установить эмпирическим путем и значение которой обычно находится в пределах от -0,01 до -10 кг/час/нОм/мм, а еще чаще в пределах от -0,05 до -0,3 кг/час/нОм/мм (что в последнем случае соответствует примерно от -0,5 до -2 кг/период/нОм/мм для периодов длительностью 8 часов) для электролизеров на 300-500 кА.

Член Qr(p) предпочтительно ограничен минимальным значением и максимальным значением. Эти минимальное и максимальное значения могут быть отрицательными, нулевыми или положительными.

На практике возможно осуществить Nr измерений (то есть два или несколько измерений) ΔRS во время периода р. Значение ΔRS, используемое для расчета Qr(p), будет в этом случае средним для числа Nr измеренных значений ΔRS, за исключением, возможно, значений, считающихся выпадающими из общего ряда. Можно также использовать скользящее среднее значение по двум или нескольким периодам для сглаживания тепловых флуктуаций, связанных с эксплуатационным циклом. Эксплуатационный цикл определяют ритмичностью интервенций, т.е. операций обслуживания электролизера, например, для замены анодов или извлечения жидкого металла. Продолжительность эксплуатационного цикла, как правило, составляет от 24 до 48 часов (например, 4 периода по 8 часов).

В другом предпочтительном варианте способа в соответствии с настоящим изобретением член Qsol(p) включает в себя по меньшей мере один член, называемый Qs(p), который может определяться на основании по меньшей мере одного определения площади S(p) указанного слоя (12) жидкого металла. Член Qs(p) предпочтительно определяют на основании отклонения, называемого «отклонением площади металла», полученного значения указанной площади S(p) от ее заданного значения So.

Согласно предпочтительному подварианту данного варианта реализации способ содержит:

- извлечение некоторого количества металла из электролизера;

- определение объема Vm указанного количества жидкого металла, извлеченного из электролизера;

- определение изменения ΔHm уровня указанного слоя жидкого металла в указанном корпусе;

- определение площади S(p) указанного слоя (12) жидкого металла при помощи формулы S = Vm/ΔHm;

- определение члена Qs(p) с использованием определенной функции площади S(p) указанного слоя (12) жидкого металла;

- определение корректирующего члена Qi(p) путем включения по меньшей мере члена Qs(p) в зависящий от корки член Qsol(p).

Указанный объем Vm может быть определен измерением массы указанного количества жидкого металла, извлеченного из электролизера.

Указанная определенная функция, обычно являющаяся возрастающей, предпочтительно является ограниченной. Она предпочтительно является функцией разности между площадью S(p) слоя (12) жидкого металла и заданным значением So. На фиг. 4 показана типичная функция, используемая для определения члена Qs.

В упрощенном варианте настоящего изобретения член Qs(p) можно получать, используя простую функцию, такую как: Qs(p) = Ks Ч (S(p) - So), где Ks является константой, устанавливаемой эмпирическим путем и обычно находящейся в пределах от 0,0001 до 0,1 кг/час/дм2, а еще чаще - от 0,001 до 0,01 кг/час/дм2 (что соответствует в последнем случае примерно от 0,01 до 0,05 кг/период/дм2 для периодов длительностью 8 часов) для электролизеров на 300-500 кА.

Член Qs(p) предпочтительно ограничен минимальным значением и максимальным значением. Эти минимальное и максимальное значения могут быть отрицательными, нулевыми или положительными.

Заявитель отметил, что корректирующие члены Qr(p) и Qs(p) в соответствии с настоящей заявкой являются эффективными показателями общего теплового состояния электролизера, учитывающими как жидкую электролитическую ванну, так и корку отвержденной ванны на стенках корпуса. Эти члены, взятые отдельно или в сочетании (комбинации), позволяют, в частности, существенно сократить число анализов на содержание AlF3 в жидкой электролитической ванне. Заявитель заметил, что частота выполнения анализов на содержание AlF3 может быть сокращена до одного анализа на электролизер примерно один раз в 30 дней. Члены Qr(p) и Qs(p), которые могут комбинироваться, позволяют производить анализы на содержание AlF3 только в виде исключения или с целью определения статистической характеристики электролизера или серии электролизеров. Члены Qr(p) и Qs(p) обеспечивают также долгосрочное термическое регулирование толщины корки.

В предпочтительном варианте настоящего изобретения базовый член Qo(p) определяют с помощью члена Qint(p), называемого «интегральным» (или «самоадаптирующимся»), который отражает общую реальную потребность электролизера в AlF3. Член Qint(p) рассчитывают на основании среднего значения Qm(p) реальных добавлений AlF3, осуществленных в течение N последних периодов. Член Qint(p) учитывает потери AlF3 в электролизере, происходящие во время нормальной работы электролизера в основном за счет абсорбции тиглем корпуса и выделений с отходящими газами. Этот член, среднее значение которого не является нулевым, позволяет, в частности, контролировать процесс старения корпуса, не прибегая к его моделированию, благодаря эффекту запоминания поведения электролизера во времени. Он также учитывает процесс старения каждого отдельного корпуса, который, как было замечено заявителем, существенно отличается от среднего старения однотипного поколения корпусов.

В связи с этим способ дополнительно содержит:

- определение среднего значения Qm(p) общих добавлений AlF3 на период в течение N последних периодов;

- определение количества Qint(p), предпочтительно с использованием следующей формулы «сглаживания»: Qint(p) = (1/D) Ч Qm(p) + (1 - 1/D) Ч Qint(p - 1), где D является параметром сглаживания, устанавливающим временной горизонт сглаживания;

- определение базового члена Qo(p) с помощью формулы Qo(p) = Qint(p).

Значение горизонта D, позволяющее избежать тепловых и химических флуктуаций в среднесрочном и долгосрочном плане, равен Pc/Lp, где Рс является периодом, обычно составляющим от 400 до 8000 часов, а еще чаще - от 600 до 4500 часов, а Lp является длительностью периода. Таким образом, значение D обычно равно от 50 до 1000 периодов по 8 часов в случае применения данного варианта организации работы.

Член Qo(p) можно корректировать таким образом, чтобы учитывать влияние добавлений глинозема на действительный состав электролитической ванны. Для этого способ в соответствии с настоящим изобретением может дополнительно содержать:

- определение компенсирующего члена Qc1(p), соответствующего так называемому «эквивалентному» количеству AlF3, содержащемуся в глиноземе, добавленном в электролизер в течение периода р;

- изменение члена Qo(p) путем вычитания члена Qc1(p) из указанного члена Qo(p), то есть с использованием формулы Qo(p) = Qo(p) - Qc1(p).

Член Qc1(p) соответствует так называемому «эквивалентному» количеству AlF3, поступающему в электролизер посредством глинозема, добавляемого в электролизер в течение периода р, причем это количество может быть положительным или отрицательным. Этот член определяют путем установления химического баланса фтора и натрия, содержащихся в указанном глиноземе, на основании одного или нескольких химических анализов. Содержащийся в глиноземе натрий нейтрализует фтор и соответствует в этом случае отрицательному количеству AlF3. Член Qc1(p) является положительным, если указанный глинозем «фторирован» (что происходит, когда ег