Способ контроля уровня жидкого металла

Иллюстрации

Показать всеИзобретение относится к металлургии, а именно к способам контроля уровня жидкого металла в металлургических агрегатах для плавки или разливки. Технический результат - повышение точности контроля. Сущность изобретения состоит в том, что измеряют давление газа в двух камерах, открытых снизу и погруженных в жидкий металл на различную глубину. При этом фиксируют давление в камере, погруженной на большую глубину в момент времени, когда давление во второй камере становится равным атмосферному. Способ позволяет определить высоту слоя жидкого металла и шлака. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к черной и цветной металлургии и может быть использовано для контроля уровня жидкого металла в разливочных ковшах, кристаллизаторах установок непрерывного литья, плавильных печах, миксерах и в иных агрегатах.

Известны способы контроля уровня жидкого металла с применением рентгеновского или гамма-излучения, см. авторское свидетельство СССР №243163, МПК В 22 D 11/10, 1970 г. Его недостатком является сложность защиты обслуживающего персонала от излучения, а мощность источников излучения для просвечивания ковшей диаметрами в несколько метров должна быть значительной.

Известен также способ с измерением температуры в различных точках стенок агрегата, например ковша, с помощью ряда термопар, см. авторское свидетельство СССР №740391, МПК В 22 D 11/04, 1980 г. Недостатком способа является низкая точность измерения, особенно из-за влияния слоя шлака, нагретого до высокой температуры.

Ближайшим аналогом заявленного способа является способ, основанный на измерении давления воздуха или иного газа в полости, открытой к жидкому металлу, в который она погружена, например, с помощью манометров, см. авторское свидетельство СССР №942868, МПК В 22 D 11/16, 1982 г. Давление газа в полости определено высотой столба жидкого металла, поэтому, измерив давление газа, можно определить и высоту столба металла. Недостатком является то, что точность значительно снижается при наличии слоя шлака над жидким металлом, а отличить давление, создаваемое жидким шлаком, от давления, создаваемого жидким металлом, весьма затруднительно.

Данный способ направлен на решение задачи - обеспечить повышение точности контроля уровня жидкого металла и при этом определить также толщину слоя шлака. Эта техническая задача решается за счет того, что осуществляют контроль давления газа в двух независимых камерах, открытых снизу и погруженных в жидкий металл на различную глубину, и измеряют давление в полости, погруженной на большую глубину, в момент времени, в который давление в полости камеры, погруженной на меньшую глубину, становится равным атмосферному давлению. При этом вычисляют толщину слоя жидкого шлака на поверхности металла и учитывают ее в дальнейшем при определении уровня жидкого металла. Толщину слоя жидкого шлака вычисляют по предложенной формуле.

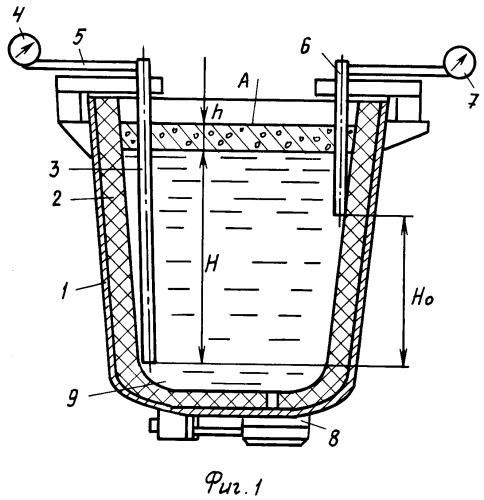

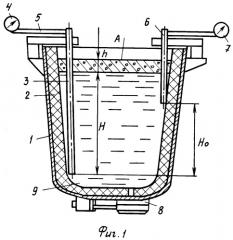

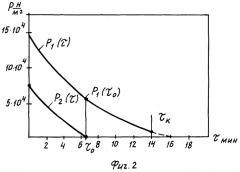

Схема устройства, предназначенного для реализации способа, приведена на фиг.1, а на фиг.2 показано изменение давления газа, фиксируемого двумя измерительными приборами.

В разливочном ковше 1 расположен слой футеровки 2 и керамическая камера 3, соединенная с манометром 4 трубкой 5. Вторая камера 6 из огнеупорного материала погружена в полость ковша на меньшую глубину. Эта камера соединена с манометром 7. Ковш снабжен шиберным затвором 8 для выпуска металла.

Ковш заполнен жидким металлом 9 на высоту Н от торца камеры 3, открытой снизу и погруженной в расплав. Способ реализуется следующим образом.

После заполнения ковша 1, покрытого слоем футеровки 2, металлом, в камере 3 манометр 4 с трубкой 5 фиксирует давление, равное

а манометр 7 давление

где ρ - плотность жидкого металла,

ρ0 - плотность жидкого шлака,

Н - высота жидкого металла 9 относительно нижнего торца камеры 3,

h - толщина слоя жидкого шлака.

По мере разливки жидкого металла величина Н уменьшается. Здесь Н0 - известное расстояние между торцевыми поверхностями камер 3 и 6. После опускания мениска шлака - поверхность А, фиг.1, до уровня торца камеры 6, в ней фиксируется манометром 7 давление, равное атмосферному, когда избыточное давление равно нулю, Р2=0. В этот момент времени τ=τ0 известно, что Н(τ0)+h=Н0 и, следовательно, высота слоя шлака h=Н0-Н(τ0). В камере 3 в этот момент фиксируется давление

то есть именно в этот момент времени определяются: высота слоя жидкого металла

и толщина слоя жидкого шлака

Именно показание манометра 4 и давление в этот момент времени то в камере 3 позволяют определить толщину слоя шлака, находящегося в ковше. После этого давление P1, (при τ>τ0) определяет высоту слоя жидкого металла

где h определено формулой (5).

Именно формула (5) дает возможность определить толщину слоя жидкого шлака над мениском жидкого металла и эта величина h учитывается в дальнейшем при определении уровня металла.

При завершении разливки металла, когда Н(τ)=0; в момент времени τк давление в камере 3 равно

Достижение давления P1(τк) означает, что у нижнего торца камеры 3 находится уже поверхность слоя шлака и это может быть сигналом к окончанию разливки, например, чтобы избежать попадания шлака в кристаллизатор или изложницу.

Приведем пример реализации способа. В ковш залита жидкая сталь плотностью ρ=7·103 кг/м3. Цилиндрические камеры 3 и 6 диаметрами 40 мм открыты снизу и погружены в жидкую сталь так, что расстояние между их торцевыми поверхностями Н0=1 м. Давление в камере 3: P1=14,6·104 Н/м2, а в камере 6: Р2=7,6·104 Н/м2. Затем эти давления уменьшаются, как показано на фиг.2, при разливке ковша массой 5 тонн стали. В момент времени τ0=6,5 мин фиксируется давление P2=0, см. фиг.2, и при этом давление P1=5,5·104 Н/м2. По формулам (4) и (5) определяем, что в данный момент мы имеем слой жидкой стали высотой

Н(τ0)=(5,5·104-2·1·104)/10(7-2)·103=0,7 м,

(над нижним торцом камеры 3) и слой шлака толщиной равной

h=(7·1·104-5,5·104)/5·104=0,3 м.

Таким образом, измерение давления в двух камерах 3 и 6 позволили определить толщину слоя шлака, отделив величину его давления от величины давления, создаваемого жидким металлом. При τ>τ0 P2=0, a P1 уменьшается. В момент времени τ=τк согласно формуле (8) при τк=14 мин

Н=0; Р1(τк)=(2·104-5,5·2·104/7)/(1-0,2857)=0,6·104 Н/м2.

В этот момент времени, когда Н=0, над нижним торцом камеры 3 уже находится только слой шлака и можно прекратить разливку (этот участок линии P1 на фиг.2 показан пунктиром) и слить шлак в отдельную емкость (ковш для шлака). Легко можно сделать так, что при равенстве давления в камере 6 атмосферному подается звуковой или световой сигнал и фиксируются показания манометра 4, измеряющего давление в камере 3. Шкалу манометра 4 можно проградуировать не только в барах (или в Н/м2), но и в единицах длины (м), равных высоте слоя шлака согласно формуле (5).

Способ не требует больших затрат для его использования, не требует применения радиоактивных элементов, что повышает безопасность труда.

1. Способ контроля уровня жидкого металла, включающий измерение давления газа в камере, погруженной в жидкий металл и открытой снизу, и вычисление по значению измеренного давления текущего уровня металла, отличающийся тем, что при этом в жидкий металл погружают вторую камеру на глубину, меньшую глубины погружения первой камеры, измеряют в ней давление и в момент, когда давление во второй камере становится равным атмосферному, вычисляют толщину слоя жидкого шлака на поверхности металла, который учитывают в дальнейшем при определении уровня жидкого металла.

2. Способ по п.1, отличающийся тем, что толщину слоя жидкого шлака определяют по формуле

h=Н0-Н(τ0)=[ρ0gH0-P1(τ0)]/g(ρ-ρ0),

где Н0 - расстояние между торцевыми поверхностями верхней и нижней камер;

Н(τ0) - высота слоя жидкого металла в момент времени τ0, когда давление в верхней камере стало равным атмосферному;

ρ - плотность жидкого металла;

ρ0 - плотность шлака;

g - ускорение силы тяжести;

P1(τ0) - давление в камере, погруженной на большую глубину в момент времени τ0, когда давление в камере, погруженной на меньшую глубину, стало равным атмосферному.