Способ продольной резки движущейся стальной полосы и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к технологии и оборудованию для отделки и переработки полосовой стали проката. Способ включает приложение в точке разделения металла нормальных к его поверхности и встречно направленных усилий с одновременной протяжкой разделенных узких полос. Причем передний конец стальной полосы предварительно надрезают на участки шириной, равной ширине узких полос. При продольной резке стальной полосы толщиной h=2...10 мм в заданных точках к разделенным участкам подводят электрический ток с частотой f=504/h0,1 кГц для нагрева металла в точке разделения до температуры в пределах 1100...1200°С, а при протяжке разделенных узких полос их поперечные сечения поворачивают в одну сторону на угол 8...12°. Устройство содержит разделительный узел в виде пар дисковых роликов, обеспечивающих приложение к полосе нормальных и встречно направленных усилий, тянущий блок, пару задающих горизонтальных цилиндрических роликов на входе, токопроводящие элементы, расположенные по ходу движения полосы за разделительным узлом с возможностью контактирования с разделенными узкими полосами, и заданное количество установленных за разделительным узлом на верхних и нижних осях конических роликов с наклоном их образующих в одну сторону к горизонтали под углом 8...12°. Разделительный узел выполнен неприводным. Достигается снижение производственных затрат и повышение качества разрезаемого металла. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии и оборудованию для отделки и переработки полосовой стали (проката) и может быть использовано при продольной резке (роспуске) широкой рулонной полосы на более узкие полосы требуемой ширины.

Такая полосовая сталь находит применение, например, при производстве холодногнутых сортовых профилей и электросварных прямошовных труб. Как правило, продольный роспуск рулонных полос осуществляется многопарными дисковыми ножницами с цилиндрическими верхними и нижними ножами, между которыми протягивается разрезаемая полоса. Особенности технологии продольной резки и устройства дисковых ножниц достаточно подробно описаны в книге А.И.Целикова и др. «Машины и агрегаты металлургических заводов», т.3, М.: Металлургия, 1988, с.440-447.

Недостатками применяемых технологий и оборудования для продольного роспуска рулонных полос являются необходимость использования для дисковых ножей дорогостоящей легированной стали, а также наличие на кромках порезанных полос заусенцев. Для удаления последних применяют специальные способы и оборудование (см., например, пат. США № 3315511 и 3724304), так как наличие заусенцев на полосовой заготовке для гнутых профилей и сварных труб ухудшает их качество и снижает стойкость формующего инструмента.

Известен способ резки полосового металла, в котором окружную скорость дисковых ножей делают значительно больше скорости движения полосы (см. япон. Пат. № 51-27509, кл. В 23 D 19/06, опубл. 13.08.76 г.). Недостатком такой технологии является невысокая стойкость дисковых ножей (в особенности - при роспуске сталей повышенной прочности), а также возможность появления заусенцев на боковых кромках узких полос.

Известны дисковые ножницы с дистанционными втулками, установленными между ножами, причем в каждой втулке выполнено не менее трех отверстий, параллельных ее оси, в которых установлены пальцы, упирающиеся в торцы смежных ножей (см. а.с. СССР № 1009650, кл. В 23 D 19/00, опубл. 07.05.83 г.). Недостаток этого устройства - относительно малая износостойкость режущего инструмента на кромках узких полос.

Наиболее близким аналогом к заявляемому способу является способ получения полосового материала по а.с. СССР № 1368112 кл. В 23 D 19/04, опубл. в БИ № 3, 1998.

Этот способ включает приложение в точке разделения металла нормальных к его поверхности и встречно направленных усилий с одновременной протяжкой полосы и отличается тем, что в процессе резки отрезаемая кромка полосы поджимается к цилиндрической поверхности дискового ножа с помощью конического ролика. Недостатком способа является относительно невысокая стойкость ножей и возможность появления заусенцев на кромках полос.

Наиболее близким аналогом к заявляемому устройству являются дисковые многопарные ножницы, описанные в книге А.А.Королева «Механическое оборудование прокатных и трубных цехов. М.: Металлургия, 1987, с.118-120 и рис.III.10.

Эти ножницы содержат разделительный узел в виде валов-оправок с дисковыми ножами и привод для продольной протяжки разрезаемой полосы (тянущий блок) и отличается тем, что валы-оправки являются приводными и они могут перемещаться в вертикальной плоскости. Недостаток устройства - относительно невысокая износостойкость инструмента и возможность появления заусенцев при роспуске полосы.

Технической задачей предлагаемого изобретения является снижение производственных затрат и повышение качества разрезаемого металла.

Для решения этой задачи в способе продольной резки движущейся стальной полосы, включающем приложение в точке разделения металла нормальных к его поверхности и встречно направленных усилий с одновременной протяжкой разделенных узких полос, передний конец стальной полосы предварительно надрезают на участки шириной, равной ширине узких полос, при продольной резке стальной полосы толщиной h=2...10 мм в заданных точках к разделенным участкам подводят электрический ток с частотой f=504/h0,1 кГц для нагрева металла в точке разделения до температуры в пределах 1100...1200°С, а при протяжке разделенных узких полос их поперечные сечения поворачивают в одну сторону на угол 8...12°.

Устройство для продольной резки содержит разделительный узел в виде пар дисковых роликов, обеспечивающих приложение к полосе нормальных и встречно направленных усилий, и тянущий блок дополнительно содержит пару задающих горизонтальных цилиндрических роликов на входе, токопроводящие элементы, расположенные по ходу движения полосы за разделительным узлом с возможностью контактирования с разделенными узкими полосами, и заданное количество установленных за разделительным узлом на верхних и нижних осях конических роликов с наклоном их образующих в одну сторону к горизонтали под углом 8...12°, при этом разделительный узел выполнен неприводным, а расстояние от разделительного узла до конических роликов равно 8...12 минимальным ширинам получаемых узких полос, количество токопроводящих элементов равно числу получаемых полос, причем эти элементы контактируют с каждой полосой на ее середине.

Приведенные математические соотношения получены при обработке опытных данных и являются эмпирическими.

Сущность заявляемого технического решения заключается в продольном резании нагретой до определенной температуры полосовой стали роликами, усилие воздействия которых на металл значительно меньше того, которое возникает при холодном роспуске полос, а также в предотвращении «слипания» кромок узких полос, нагретых до высоких температур; при этом боковые кромки полос лишены каких-либо дефектов (прежде всего - заусенца).

Действительно, подаваемый на полосу переменный ток высокой частоты проходит по разрезанным полосам в направлении разделительных роликов (т.е. против направления движения полосы - см. фиг.1) со схождением двух соседних потоков в каждой точке разделения металла, осуществляя его локальный нагрев до заданных температур «размягчения» стали, предел прочности которой при этом не превышает 2...3 кг/мм2 (19,5...29,5 МПа). Приложение же вблизи этой точки двух встречно направленных вертикальных усилий (от катящихся по полосе роликов) приводит к разделению металла с перемещением его кромок по вертикали вверх и вниз.

При этом нагретые до указанных температур кромки узких полос получаются практически закругленными, без каких-либо заусенцев. Большим преимуществом заявляемого способа является также возможность порезки достаточно прочных металлов с помощью инструмента (дисковых цилиндрических роликов), изготовленных из недорогой углеродистой стали. Параметры таких неприводных роликов определяются только их прочностью при нагреве от контакта с горячим металлом.

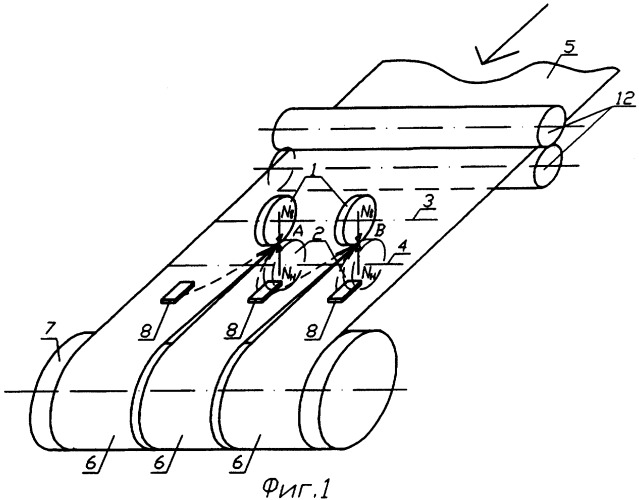

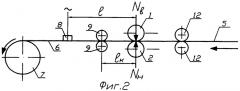

Предлагаемое устройство для продольной резки (роспуска) рулонной полосовой стали схематично показано на фиг.1 (вид в аксонометрии) и фиг.2 (вид сбоку). Схема расположения конических роликов - на фиг.3.

Устройство содержит пары (на фиг.1 - две) верхних 1 и нижних 2 дисковых роликов, установленных с заданными величинами осевых зазоров и вертикальных перекрытий на верхней 3 и нижней 4 неприводных осях (см. фиг.1 и 2). Эти ролики разрезают исходную полосу 5 на несколько (в нашем случае - три) полос 6 меньшей ширины, сматываемых на барабан 7 моталки.

Переменный ток подается на каждую из полос 6 с помощью скользящих (например, щеточных) токоподводящих элементов 8, каждый из которых контактирует с полосой на середине ее ширины (это уравнивает пути прохождения тока от элементов 8 до роликов 1 и 2) и расположен на расстоянии «l» за этими роликами по ходу движения металла (показано стрелками). Ток от каждого элемента 8 (движение тока показано пунктирными стрелками) замыкается в т.т. А и В разделения исходной полосы и нагревает металл до температуры, при которой осуществляется разделение его под действием нормальных и встречно направленных усилий Nв и Nн, создаваемых роликами 1 и 2.

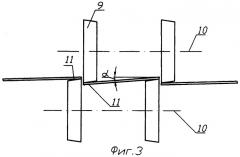

Кромки разделенных полос 6 изгибаются (с поворотом поперечного сечения на угол α - см. фиг.3) в вертикальной плоскости в противоположные стороны с помощью пар конических неприводных роликов 9, установленных на верхних и нижних осях 10 между токоподводящими элементами 8 и роликами 1 и 2 на расстоянии lк от последних (см. фиг.2). Из фиг.3 видно, что количество пар конических роликов (на фиг.1 они не показаны) на одну меньше числа получаемых узких полос и равно количеству пар дисковых роликов 1 и 2.

Изгиб нагретых смежных кромок 11 узких полос 6 в противоположные стороны предотвращает их возможное «слипание».

Для осуществления предлагаемого способа необходимо предварительное разделение (продольная разрезка) переднего конца рулонной полосы на участки, ширина которых равна ширине получающихся полос, а их длина должна быть не менее расстояния «l» между элементами 8 и дисковыми роликами 1 и 2 (см. фиг.2). Такое разделение переднего конца широкой полосы при ее небольшой толщине (≤3 мм) может осуществляться ручными ножницами, а при большей толщине - резкой сварочными электродами или с помощью специального узла гильотинных ножниц перед дисковыми роликами. Для точной задачи надрезанного переднего конца рулона в разделительный узел на входе в устройство установлены горизонтальные приводные ролики 12 (см. фиг.1 и 2).

Учитывая достаточно большую длину рулонных полос (вес рулонов - до 30 т), распускаемых на агрегатах продольной резки (АПР), следует отметить, что дополнительная описанная операция надрезки будет занимать лишь незначительную часть общего времени роспуска рулона.

Устройство работает следующим образом.

Предварительно надрезанная (на длине не менее «l») полоса 5 парой приводных роликов 12 задается в дисковые ролики 1 и 2 так, чтобы линии продольных надрезов совпадали с т.т. А и В разделения металла этими роликами. Ток, подаваемый от элементов 8, нагревает металл в этих точках до требуемой температуры, при которой происходит разделение движущейся исходной полосы 5 на узкие полосы 6.

С помощью конических роликов 9 узкие полосы (их поперечные сечения) поворачиваются на угол α=8°...12° в вертикальной плоскости, затем разделенные полосы наматываются на барабан 7 моталки, завершая процесс продольной резки.

Опытную проверку заявляемых способа и устройства производили на АПР листопрокатного цеха №7 ОАО «Магнитогорский меткомбинат».

С этой целью на АПР, оснащенном необходимыми дополнительными узлами, при продольном роспуске полос из разных марок сталей толщиной 2...10 мм варьировали основные параметры способа (частоту f тока, температуру металла в точках разделения и угол поворота поперечных сечений узких полос) и устройства (угол наклона образующих конических роликов, расстояние lк от этих роликов до дисковых роликов, а также количество токоподводящих элементов и их местоположение).

Дисковые ролики при опытной проверке были изготовлены из стали У10.

Наилучшие результаты (отсутствие заусенцев на кромках узких полос и их «слипания» при смотке на барабан, наименьший расход эл.энергии и наибольшая длительность кампании дисковых роликов) получены при реализации предлагаемых способа и устройства. Отклонения от вышеприведенных их параметров ухудшали полученные результаты.

Так, снижение частоты f подводимого тока удлиняло время разогрева металла перед разделением, что вынуждало снижать скорость движения полосы и уменьшало производительность агрегата. Увеличение f повышало температуру металла, что в отдельных случаях приводило к его налипанию как на дисковые, так и на конические ролики с отрицательными последствиями. К аналогичным результатам приводило снижение температуры (<1100°С) и ее увеличение (>1200°С), причем при недостаточных температурах возрастало усилие реза и ускорялся износ дисковых роликов.

Уменьшение угла поворота сечения полос до 3°...7° приводило к появлению «слипания» их кромок, а при величинах 13°...17° этого угла ускорялся износ конических роликов. Также к «слипанию» кромок приводило увеличение расстояния от разделительного узла до конических роликов, а уменьшение этого расстояния ухудшало условия эксплуатации устройства.

Количество токоподводящих элементов достаточно иметь равным числу полос, а элементы наиболее удобно располагать на середине ширины узких полос.

Сравнительная проверка способа и устройства, выбранных в качестве ближайших аналогов, доказала появление заусенцев на кромках полос через определенное (для каждой марки стали и толщины металла) время, а замена инструмента (дисковых ножей) по износу осуществлялась в 8...10 раз чаще, чем у предлагаемого устройства.

Таким образом, опытная проверка подтвердила преимущества заявляемого технического решения перед известным и приемлемость первого из них для достижения поставленной цели.

Технико-экономические исследования показали, что реализация заявляемых объектов снижает производственные затраты (с учетом повышения расхода электроэнергии) ориентировочно в 1,5 раза при одновременном повышении качества разрезаемого металла.

Пример конкретного выполнения

Устройство для продольной резки движущейся стальной полосы толщиной h=6 мм имеет вид, показанный на фиг.1 и 2.

Рулонная полоса шириной 1600 мм распускается на 4 полосы шириной 400 мм.

На серединах каждой узкой полосы установлены 4 щеточных токоподводящих устройства. Частота переменного тока: f=504/h0,1=504/60,1˜420 кГц, что обеспечивает нагрев металла в точках его разделения до 1150°С.

Три пары дисковых роликов выполнены из стали У10 с диаметром 350 мм и с шириной 20 мм. Так как минимальная ширина узких полос на АПР - ву=100 мм, то конические ролики (три пары) установлены от дисковых на расстоянии lк=10 ву=1000 мм.

Максимальный диаметр конических роликов 200 мм, их толщина - 40 мм, угол наклона образующей рабочей поверхности - 10°.

На расстоянии 0,8 м от дисковых роликов установлена пара задающих горизонтальных цилиндрических ролика с диаметром 250 мм.

1. Способ продольной резки движущейся стальной полосы, включающий приложение в точке разделения металла нормальных к его поверхности и встречно направленных усилий с одновременной протяжкой разделенных узких полос, отличающийся тем, что передний конец стальной полосы предварительно надрезают на участки шириной, равной ширине узких полос, при продольной резке стальной полосы толщиной h=2÷10 мм в заданных точках к разделенным участкам подводят электрический ток с частотой f=504/h0,1 кГц для нагрева металла в точке разделения до температуры в пределах 1100÷1200°С, а при протяжке разделенных узких полос их поперечные сечения поворачивают в одну сторону на угол 8÷12°.

2. Устройство для продольной резки движущейся стальной полосы, содержащее разделительный узел в виде пар дисковых роликов, обеспечивающих приложение к полосе нормальных и встречно-направленных усилий, и тянущий блок, отличающееся тем, что оно дополнительно содержит пару задающих горизонтальных цилиндрических роликов на входе, токопроводящие элементы, расположенные по ходу движения полосы за разделительным узлом с возможностью контактирования с разделенными узкими полосами, и заданное количество установленных за разделительным узлом на верхних и нижних осях конических роликов с наклоном их образующих в одну сторону к горизонтали под углом 8÷12°, при этом разделительный узел выполнен неприводным.

3. Устройство по п.2, отличающееся тем, что расстояние от разделительного узла до конических роликов равно 8÷12 минимальным ширинам получаемых узких полос.

4. Устройство по п.2, отличающееся тем, что количество токопроводящих элементов равно числу получаемых полос и эти элементы контактируют с каждой полосой на середине ее ширины.