Способ получения средних парафиновых дистиллятов

Иллюстрации

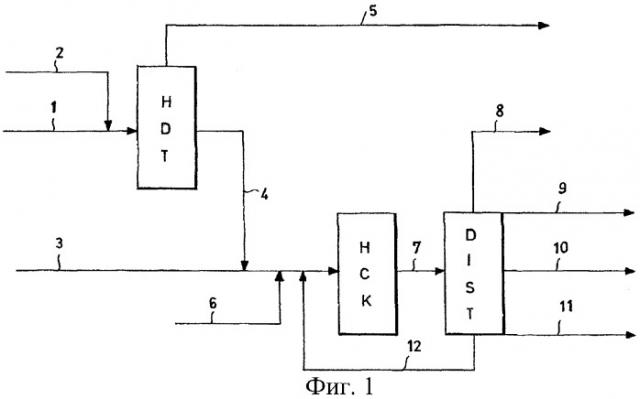

Показать всеИспользование: нефтехимия и нефтепереработка. Сущность: синтетическую смесь углеводородов, по меньшей мере частично являющихся парафинами, содержащую фракцию спиртов, подвергают разделению на низкокипящую и высококипящую фракции. Низкокипящую фракцию гидрируют при условиях, исключающих любое существенное изменение средней молекулярной массы указанной фракции. По меньшей мере часть гидрированной фракции объединяют с высококипящей фракцией и полученную смесь углеводородов подвергают каталитическому гидрокрекингу с существенным превращением парафиновой части в средний дистиллят. Технический результат: получение целевых продуктов с высокими низкотемпературными характеристиками. 20 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу получения средних парафиновых дистиллятов,

Более конкретно, настоящее изобретение относится к способу получения средних дистиллятов, включающему реакцию гидрокрекинга сырья, поступающего из процесса синтеза углеводородов, в частности процесса на основе реакции типа синтеза Фишера-Тропша.

Известно, что смеси, в которых преобладают линейные углеводороды, получают посредством прямого синтеза из смесей, содержащих определенные количества водорода и моноксида углерода, в ходе так называемых процессов Фишера-Тропша (далее сокращаемого как "Ф-Т"), названных в честь изобретателей, впервые осуществивших синтез такого типа в тридцатых годах XX века. В то время как в оригинальном процессе Ф-Т в основном применяют синтез-газ, получаемый из углерода или битуминозных остатков, с недавнего времени начали широко использовать метан или природный газ, имеющий более благоприятное соотношение Н/С.

Также известно, что, хотя эти способы можно модифицировать для получения средних углеводородных фракций, достигнуть наилучшей производительности с точки зрения высоких степеней превращения, селективности катализатора и эксплуатационных расходов можно, если степень прохождения синтеза высока, т.е. если получают углеводородные смеси, включающие значительную долю продуктов (>40-50 мас.%), имеющих высокую температуру кипения, что обычно отностися к фракциям с температурой кипения выше 370°С. Другим характерным отличием синтеза Ф-Т является невозможность получения продуктов, отличающихся узким распределением по длине углеродной цепи. В случае продуктов С5 +, получаемых с помощью катализаторов последнего поколения на основе кобальта, массовая доля средних дистиллятов (С10-C22) находится в интервале от 0,3 до 0,6, в то время как остальная часть состоит из более тяжелых продуктов (0,6-0,4) и бензино-лигроиновой фракции (0,05-0,2). Кроме того, вследствие линейной парафиновой структуры продуктов синтеза Ф-Т, получаемые таким образом средние дистилляты имеют при низких температурах неудовлетворительные свойства, что препятствует их использованию как таковых в виде топлива. Таким образом, ввиду невозможности получать с помощью синтеза Ф-Т средние дистилляты с высокими выходами и удовлетворительными низкотемпературными свойствами, продукты синтеза Ф-Т обычно подвергают операции облагораживания для исправления вышеуказанных недостатков. Для достижения этой двойной цели была сделана попытка подвергнуть продукты синтеза Ф-Т более или менее сложному гидрокрекингу. Термин "средние дистилляты" относится к смеси углеводородов, имеющих температуры кипения в интервале, соответствующем температурам кипения "керосиновых" или "газойлевых" фракций, получаемых при перегонке нефти при атмосферном давлении. Для указанной перегонки интервал температур кипения, определяющий большинство "средних дистиллятов", обычно лежит в пределах от 150 до 370°С. В свою очередь, фракция среднего дистиллята состоит из 1) одной или более керосиновой фракции, имеющей интервал температур кипения обычно между 150 до 260°С; 2) одной или более газойлевой фракции, имеющей интервал температур кипения обычно от 180 до 370°С.

Известно, что высокие выходы средних дистиллятов могут быть получены, если подвергнуть высококипящую углеводородную смесь, которую обычно можно перегонять в интервале температур, превышающих 350°С, высокотемпературной каталитической деструкции в присутствии водорода. Такие процессы, обычно более известные как процессы гидрокрекинга, обычно проводят в присутствии бифункционального катализатора, содержащего металл, обладающий гидрирующе-дегидрирующей активностью, который нанесен на неорганический твердый носитель, включающий по меньшей мере один оксид или силикат, имеющий кислотные характеристики.

Катализаторы гидрокрекинга обычно включают металлы 6-10 групп Периодической системы элементов (в виде, одобренном IUPAC и опубликованном "CRC Press Inc." в 1989, цитируемом далее в настоящем документе), в особенности никель, кобальт, молибден, вольфрам или благородные металлы, такие как палладий или платина. В то время как первые из перечисленных металлов более пригодны для обработки смесей углеводородов с относительно высоким содержанием серы, благородные металлы более активны, однако они подвергаются отравлению серой, и для них необходимо по существу свободное от серы сырье.

Носителями, обычно применяемыми для указанных целей, являются различные типы цеолитов (β, Y), Х-Al2О3 (где Х может быть Cl или F), алюмосиликаты, причем последние могут находиться как в аморфном состоянии, так и иметь различную степень кристалличности, или смеси кристаллических цеолитов и аморфных оксидов. Подробное описание большого количества различных катализаторов, их специфические характеристики и различные процессы гидрокрекинга, проводимые на основе таких катализаторов, описаны в существующей литературе; среди них можно упомянуть публикацию J. Scherzer и A.J. Gruia "Hydrocracking Science and Technology", Marcel Dekker, Inc. Editor (1996).

Хотя было бы очень желательно непосредственно получать высококипящие смеси или парафины (воски), например, с помощью процессов синтеза типа синтеза Фишера-Тропша (отсутствие поликонденсированных ароматических соединений, асфальтенов, органической серы и азота), для этого, однако, требуется особый выбор катализаторов и условий процесса, который сделал бы эту альтернативу доступной при стоимости, сравнимой со стоимостью жидких минеральных топлив, получаемых из традиционных источников.

Существенным недостатком для той области применения, в которой необходимы чистые средние дистилляты, получаемые с помощью синтеза Фишера-Тропша, является неизбежное наличие в таких синтетических смесях, наряду с парафиновым содержимым, составляющим обычно от 90 до 99% продукта, значительного количества окисленных (кислородсодержащих) продуктов, присутствующих большей частью в форме спиртов, и линейных олефинов.

Наличие этих побочных продуктов синтеза Фишера-Тропша нежелательно, поскольку они негативно влияют на операции облагораживания углеводородной смеси при получении из нее, например, средних дистиллятов или смазочных масел. Кроме того, спирты могут вносить значительный вклад как в понижение активности катализатора гидрокрекинга, так и его стабильности в течение некоторого промежутка времени. Для повышения выходов и низкотемпературных свойств средних дистиллятов, получаемых при переработке продуктов синтеза Фишера-Тропша, были предложены многочисленные способы их обработки.

Например, в патентной заявке ЕР-А 321303 описан способ, включающий отделение легкой фракции (290-°С, обогащенной окисленными соединениями) углеводородной смеси, получаемой в синтезе Ф-Т, и поступление фракции 290+°С в реактор гидрокрекинга/изомеризации для получения средних дистиллятов. Непрореагировавшая фракция 370+°С может быть вновь направлена в реактор гидрокрекинга или, возможно, полностью или частично направлена во второй реактор изомеризации для дополнительного получения керосина и основ для смазочных масел. Катализатор, предложенный для применения в обоих реакторах, состоит из платины на носителе из фторированного оксида алюминия. Представленные примеры показывают, что при загрузке в реактор гидрокрекинга материала 370+°С максимальные выходы среднего дистиллята составляют приблизительно 50% при степени превращения сырья от 70 до 90%.

В патенте США 5378348 описан многостадийный способ обработки парафинов, который включает разделение сырья на три фракции:

1) бензино-лигроиновую фракцию (С5-165°С); 2) керосин (160-260°С); 3) остаток (260+°С).

Керосиновую фракцию подвергают двухстадийной обработке: первая операция - это мягкое гидрирование (обычно называемое гидроочисткой) с целью удаления олефинов и кислородсодержащих соединений; вторая операция - это гидроизомеризация с целью улучшения низкотемпературных свойств. Фракцию 260+°С направляют в реактор гидрокрекинга/изомеризации для получения средних дистиллятов, а непрореагировавшую фракцию 370+°С возвращают в производственный цикл. Преимуществами этой схемы являются более высокие выходы средних дистиллятов и их хорошие низкотемпературные свойства. Предпочтительные катализаторы приготовлены на основе благородного металла (Pt, Pd) или пар Ni+Co/Mo на носителе из алюмосиликатов или алюмосиликатов, модифицированных пропиткой носителя кремниевым предшественником (например, Si(OC2H5)4). Из примеров, относящихся к превращению фракции 260+°С с помощью различных катализаторов, видно, что соотношения керосин/газойль лежат в интервале от 0,63 до 1,1 для степени превращения фракции 370+°С, составляющей 39-53%. Температуры замерзания фракции 160-260°С лежат в интервале от -43 до -25°С, в то время как температура потери текучести фракции 260-370°С лежит в интервале от -3 до -27°С.

В настоящее время обнаружено, что в противоположность тому, что известно в данной области техники, процесс гидрокрекинга смеси по существу линейных углеводородов можно с успехом проводить, если для указанной смеси наблюдается широкое молекулярно-массовое распределение, т.е. если сырье, помимо длинноцепочечных углеводородов, или парафинов (восков), также включает фракцию, состав которой находится в интервале, определенном для средних дистиллятов.

Таким образом, задачей настоящего изобретения является способ приготовления средних дистиллятов, по существу свободных от окисленных органических соединений, из синтетической смеси частично окисленных, по существу линейных углеводородов, содержащей по меньшей мере 20 мас.% фракции, имеющей температуру перегонки выше 370°С, причем указанный способ включает следующие операции:

i) разделение указанной смеси по меньшей мере на одну низкокипящую фракцию (В), обогащенную окисленными соединениями, и по меньшей мере одну высококипящую фракцию (А), менее богатую окисленными соединениями, предпочтительно по существу свободную от окисленных соединений;

ii) осуществление гидрирования указанной фракции (В) в таких условиях, чтобы не происходило какого-либо существенного изменения ее средней молекулярной массы, с получением гидрированной смеси по существу неокисленных углеводородов;

iii) объединение по меньшей мере части указанной гидрированной смеси, полученной при проведении операции (ii), с указанной фракцией (А) с образованием смеси (С) линейных углеводородов с пониженным содержанием окисленных соединений и осуществление гидрокрекинга указанной смеси (С) в присутствии подходящего катализатора, с превращением по меньшей мере 40%, предпочтительно от 60 до 95% указанной высококипящей углеводородной фракции в углеводородную фракцию, которую можно перегонять при температуре ниже 370°С;

iv) отделение от продукта, полученного при проведении операции (iii), по меньшей мере одной углеводородной фракции, температура перегонки которой лежит в пределах температур перегонки средних дистиллятов.

Задача настоящего изобретения очевидна также из настоящего описания и примеров.

Для дальнейшего разъяснения описания и формулы изобретения настоящей патентной заявки и для уточнения ее относительного объема притязаний ниже определены значения некоторых терминов, используемых в настоящем описании:

- термин "температура перегонки", относящийся к смеси углеводородов, означает, если не указано иначе, температуру или температурный интервал в верхней части типичной перегонной колонны, из которой указанную смесь отбирают при нормальном давлении (0,1009 МПа);

- определение интервалов всегда включает их крайние точки, если не указано иное;

- термин "гидрокрекинг" используют здесь в его общем значении, имея в виду высокотемпературную каталитическую обработку углеводородной смеси в присутствии водорода с целью получения смеси с более низкой температурой кипения;

- термины "керосин" и "газойль", используемые ниже, относятся к двум углеводородным фракциям, имеющим интервалы температуры перегонки, составляющие от 150 до 260°С и 260°С до 370°С соответственно, которые вместе образуют так называемый средний дистиллят;

- термины "содержание кислорода", относящийся к смеси или фракции углеводородов, и "окисленный", относящийся к органическому соединению, всегда относятся к органическому кислороду, т.е. связанному по меньшей мере с одним атомом углерода, исключая, таким образом, воду или другие неорганические соединения, содержащие кислород.

Смесь по существу линейных углеводородов, пригодная в качестве сырья для способа в соответствии с настоящим изобретением, может включать до 20%, предпочтительно до 10 мас.% непарафиновой органической фракции и характеризуется по существу полным отсутствием серы. В частности, ее содержание в окисленных органических соединениях, таких как спирты или простые эфиры, обычно лежит в интервале от 0,1 до 10%, предпочтительно от 0,1 до 5 мас.%

Для оптимального осуществления способа в соответствии с настоящим изобретением указанная синтетическая сырьевая смесь состоит по меньшей мере из 90% линейных парафинов, имеющих от 5 до 80, предпочтительно от 10 до 65 атомов углерода и температуру кипения, лежащую, соответственно, в интервале от 35 до 675°С (при экстраполяции), предпочтительно лежащую в интервале от 170 до 630°С (при экстраполяции). Кроме того, указанное сырье включает по меньшей мере 20%, предпочтительно от 40 до 80 мас.% высококипящей фракции, способной перегоняться при температуре ≥370°С, и до 80%, предпочтительно от 55 до 20 мас.% углеводородной фракции, соответствующей так называемым "средним дистиллятам", подразделяемым на традиционные керосиновые и газойлевые фракции, как было определено выше; также возможно присутствие легкой 150-°С фракции (бензин-лигроиновой и GPL) предпочтительно в количестве менее 5 мас.%.

Однако объем притязаний настоящего изобретения не исключает способов, в которых обрабатываемое сырье отличается от предпочтительных веществ, описанных выше. Смеси в основном линейных углеводородов, имеющие температуры перегонки, равные или превышающие 370°С, при комнатной температуре находятся в твердом или полутвердом состоянии, и поэтому обычно их называют парафинами (восками).

Типичными примерами таких смесей являются фракции, получаемые при термической деструкции полиолефинов, некоторых фракций переработки нефти и полутвердых смесей углеводородов, полученных прямым синтезом из синтез-газа, например углеводородов, полученных с помощью процесса Фишера-Тропша.

Последние, в частности, отличаются практически полным отсутствием серы и предпочтительно состоят более чем на 70 мас.% из линейных парафинов, имеющих более 15 атомов углерода и температуру кипения выше 260°С. Как уже было отмечено, эти смеси при комнатной температуре часто находятся в твердом или полутвердом состоянии, и поэтому их обычно определяют как парафины (воски). Не каждый синтез Фишера-Тропша дает возможность получать смеси высококипящих линейных парафинов. В зависимости от выбранных условий и катализатора, в синтезе Фишера-Тропша могут быть получены смеси, температуры перегонки которых лежат в различных интервалах, в том числе и относительно низкотемпературных, если это необходимо. Однако было доказано, что удобнее проводить реакцию так, чтобы получить преимущественно высококипящие смеси или парафины (воски), которые затем можно подвергнуть деструкции с помощью любого подходящего способа и фракционировать в нужные фракции перегонки.

Также известно, что процессы типа синтеза Фишера-Тропша дают возможность получать углеводородные смеси, содержащие окисленные углеводороды, находящиеся обычно в виде спиртов, содержание которых может обычно достигать максимального значения 10 мас.% в пересчете на общую массу смеси.

В случае катализаторов, полученных на основе кобальта, эти окисленные соединения в основном состоят из спиртов с линейной цепью, но также могут включать кислоты, сложные эфиры и альдегиды в значительно более низких концентрациях (The Fischer Tropsch and Related Synthesis, H. H. Starch, N. Golumbic, R. B. Anderson, John Wiley & Sons, Inc., N. Y. 1951). В настоящей области техники общеизвестно, что эти окисленные соединения преобладающим образом накапливаются в низкокипящей фракции типичной смеси, полученной при помощи синтеза Фишера-Тропша, в то время как фракция с температурой кипения выше 300°С, предпочтительно выше 370°С, имеет содержание органического кислорода, не превышающее 0,1% (выраженное в виде массы кислорода по отношению к общей массе фракции).

В соответствии с операцией (i) способа в соответствии с настоящим изобретением, указанную сырьевую углеводородную смесь, включающую большую часть окисленных соединений, разделяют на две фракции, имеющие различные температуры кипения. В частности, низкокипящая фракция (В) предпочтительно соответствует типичной фракции среднего дистиллята, т.е. имеет максимальную температуру кипения, лежащую в интервале от 150 до 380°С, предпочтительно от 260 до 370°С, в то время как оставшаяся высококипящая фракция (А) содержит фракцию парафинов (восков), температуры кипения которых превышают 370°С, но также может включать по меньшей мере часть типичной газойлевой фракции, обычно не более 30% от массы фракции (А), в зависимости от удобства и относительного содержания кислорода. В общем, разделение предпочтительно осуществляют так, чтобы содержание кислорода в высококипящей фракции (А) было менее 0,1%, более предпочтительно менее 0,01 мас.%.

Отделение фракции (А) от фракции (В) может быть осуществлено с помощью любого известного способа, пригодного для этой цели. Обычно проводят перегонку при подходящей температуре отгонки, лежащей в интервале от 240 до 380°С, более предпочтительно от 350 до 370°С, с использованием колонны или любого другого подходящего оборудования, имеющегося в наличии.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения, операция (i) разделения синтетической смеси углеводородов может быть осуществлена либо во время самого синтеза путем отбора фракции (А) и фракции (В) из различных участков реактора синтеза, либо во время любой из последующих операций, предшествующих операции (iii) гидрокрекинга. Например, если смесь получена с помощью синтеза Фишера-Тропша, операция (i) может быть осуществлена путем получения двух фракций в виде потоков, отбираемых на двух различных высотах реактора синтеза Фишера-Тропша.

Операция (ii) способа в соответствии с настоящим изобретением состоит в гидрировании, направленном в основном на удаление органического кислорода и ненасыщенности в олефинах и, при необходимости, частичную изомеризацию сырья.

Способ проведения указанного гидрирования хорошо известен в настоящей области техники и не имеет особенно критичных аспектов по отношению к способу, предложенному в настоящем изобретении, при условии, что гидрирование выполняют таким образом, чтобы снижение молекулярной массы обрабатываемой фракции было совершенно незначительным, а степень превращения (конверсия) в продукты, включаемые в типичную так называемую бензино-лигроиновую фракцию, имеющую температуру перегонки ниже 150°С, не превышала 15%. Таким образом, операция (ii) должна быть проведена так, чтобы не более 15%, предпочтительно не более 10% компонентов фракции (В), имеющих температуру перегонки выше 150°С, было превращено в продукты с более низкими температурами перегонки.

Типичными, но не ограничивающими условиями реакции операции (ii) являются температура, лежащая в интервале от 150 до 300°С, давление водорода, лежащее в интервале от 0,5 до 10 МПа, и объемно-массовая скорость (WHSV), лежащая в интервале от 0,5 до 4 час-1.

Отношение водород/сырье лежит в интервале от 200 до 2000 нормальных литров/кг (Nlt/Kg).

Как известно, реакцию гидрирования проводят в присутствии подходящего катализатора. В соответствии с тем, что известно в данной области техники, катализатор предпочтительно включает металл 8, 9 или 10 групп Периодической системы элементов, диспергированный на инертном носителе, предпочтительно состоящем из неорганического оксида, такого как оксид алюминия, оксид титана, алюмосиликат и т.д. Предпочтительными катализаторами гидрирования являются катализаторы, полученные на основе никеля, платины или палладия, нанесенных на оксид алюминия, алюмосиликат, фторированный оксид алюминия, при концентрации металла, которая в зависимости от типа катализатора находится в интервале от 0,1 до 70%, предпочтительно от 0,5 до 10 мас.%.

Гидрированную низкокипящую смесь, полученную при проведении указанной операции (ii), затем смешивают, по меньшей мере частично, с высококипящей фракцией (А), которую не подвергают предварительной обработке гидрированием; при этом образуется указанная смесь (С), которую затем направляют на гидрокрекинг, проводимый с помощью операции (iii). Однако перед образованием указанной смеси (С) предпочтительно, в соответствии с настоящим изобретением, отделить от гидрированной низкокипящей фракции любые возможно присутствующие в ней газы и еще более предпочтительно - воду, полученную при гидрировании первоначально присутствовавших окисленных соединений.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения, непрореагировавший водород и все газообразные соединения, имеющие температуры кипения ниже 60°С, т.е. по существу углеводородную фракцию C1-C5 (или С5-), таким образом, отделяют от реакционной смеси, полученной в завершение операции (ii). Это отделение газов может быть осуществлено, например, в зависимости от технических условий установки, либо с помощью простого мгновенного испарения, либо с помощью перегонки. После отделения обычно добавляют водород в количестве, соответствующем израсходованному во время реакции, и возвращают в систему, в то время как фракцию углеводородных газов обрабатывают любым обычно используемым способом, например направляют на реформинг для получения синтез-газа или непосредственно используют для получения энергии.

При проведении операции (ii) вода образуется в реакционной смеси, как правило, в очень малом количестве, обычно менее 0,6 мас.% Однако ее предпочтительно все же отделять, особенно если катализатор последующей операции гидрокрекинга чувствителен к присутствию влаги. Отделение такого малого количества воды можно осуществить с помощью любого из известных способов, подходящих для этой цели, например с помощью фазового разделения и декантации или путем перегонки (предпочтительно в небольшом вакууме при 100°С), или с помощью абсорбции подходящими осушителями или осушительными материалами, известными в данной области техники, такими как некоторые безводные соли, например сульфат кальция.

После выполнения вышеуказанных необязательных осушительных операций оставшуюся жидкую фракцию соединяют и смешивают с высококипящей фракцией в таких количествах, чтобы последующую операцию гидрокрекинга можно было проводить в желаемых оптимальных условиях. С указанной фракцией (А) соединяют предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 95 мас.% гидрированной фракции с образованием смеси (С), которую затем подвергают гидрокрекингу. Содержание воды в указанной смеси (С) предпочтительно составляет менее 0,1 мас.%.

Для получения фракции среднего дистиллята с высокой степенью превращения и селективностью операцию гидрокрекинга (iii) в соответствии с настоящим изобретением предпочтительно проводят так, чтобы получить степень превращения α, как определено ниже, по меньшей мере 50%, более предпочтительно - по меньшей мере 80%. Для этой цели подаваемое сырье вводят в контакт с водородом в подходящей концентрации, в присутствии твердого катализатора, включающего кислотную функциональную группу и функциональную группу гидрирования-дегидрирования.

Операцию гидрокрекинга (iii) в способе, соответствующем настоящему изобретению, обычно проводят при тех же температурах и давлениях, что и для традиционных способов этого типа, известных в данной области техники. Температуры обычно выбирают в интервале от 250 до 450°С, предпочтительно от 300 до 370°С, в то время как давление обычно выбирают в интервале от 0,5 до 15 МПа, предпочтительно от 1 до 10 МПа, включая также давление водорода.

Количество водорода берут таким, чтобы достичь желаемой степени превращения в заранее установленных условиях. Для достижения желаемой степени превращения и качества продукта специалисты в данной области техники могут легко выбрать массовое отношение водорода к углеводородам в сырье (и, следовательно, его парциальное давление) в соответствии с другими важными параметрами, такими как пространственная скорость, время контакта, активность катализатора и температура.

Для осуществления способа обычно считают удовлетворительными исходные массовые соотношения (водород)/(углеводороды), лежащие в пределах от 0,03 до 0,2, которые, однако, не ограничивают объем настоящего изобретения. В этих условиях поглощается лишь малая часть вводимого в реакцию водорода, оставшуюся же часть можно легко отделить и направить на рецикл с помощью традиционного оборудования, пригодного для этой цели. В то время как в более общих случаях не исключено использование смесей водорода с инертными газами, такими, например, как азот, все же предпочтительно использовать практически чистый водород, коммерчески доступный по низкой цене.

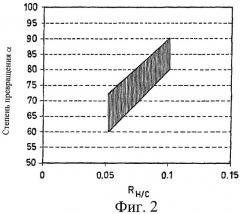

Для достижения желаемой степени превращения α в качестве характеристик реактора и параметров процесса обычно выбирают объемную скорость WHSV (определяемую как массовый расход, выраженный в г/час, деленный на массу катализатора, выраженную в граммах) или время контакта (величина, определяемая как обратная пространственной скорости: 1/WHSV) реагентов в условиях реакции гидрокрекинга. Время контакта должно быть выбрано так, чтобы степень превращения α (разность между массой фракции 370+°С в загрузке и массой фракции 370+°С в продуктах, деленная на массу фракции 370+°С в загрузке) всегда находилась в таком диапазоне значений, чтобы в существенной мере не происходили нежелательные реакции, препятствующие достижению желательной селективности получения "среднего дистиллята". Обычно время контакта выбирают так, чтобы степень превращения высококипящей фракции (370+°С), выраженная в процентном массовом соотношении прореагировавшей части указанной фракции 370+°С и соответствующей фракции, присутствующей в сырье, лежала в интервале от 60 до 95%.

Степень превращения (α)=100·(370+сырье-370+выход)/(370+сырье)

В соответствии с типичным вариантом выполнения способа в соответствии с настоящим изобретением, смесь углеводородов (С), полученную как описано выше, предварительно нагревают до температуры, лежащей в интервале от 90 до 150°С, и затем непрерывно подают после предварительного смешивания с водородом в трубчатый реактор неподвижного слоя, работающий в режиме "нисходящего потока". Температуру в реакторе поддерживают термостатированием в интервале от 300 до 360°С. Давление в реакторе поддерживают в интервале от 3 до 10 МПа.

В соответствии с типичным вариантом выполнения настоящего изобретения, катализатор загружают в реактор в гранулированной форме, предпочтительно в виде продукта, экструдированного совместно с инертным материалом, например γ-оксидом алюминия. Обычно используют неподвижный слой, через который пропускают смесь реагентов. Время контакта выбирают таким образом, чтобы степень превращения α находилась в интервале от 60 до 90%, более предпочтительно от 80 до 90%, а непрореагировавшую часть вновь направляют рециклом в систему. Предпочтительно, чтобы величина объемной скорости находилась в интервале от 0,4 до 8 час-1.

Катализатор, применяемый в указанной операции гидрокрекинга (iii) способа в соответствии с настоящим изобретением, может быть любым катализатором гидрирования-дегидрирования, пригодным для этой операции, имеющим известные бифункциональные характеристики, отмеченные выше.

Катализатор обычно состоит из одного или более металлов 8, 9 или 10 группы Периодической таблицы, диспергированных на поверхности подходящего пористого неорганического носителя, который обычно может иметь аморфную, кристаллическую или смешанную структуру и который обычно выбирают из оксидов металлов, имеющих нейтральные или слабокислотные характеристики, таких как оксид кремния, оксид алюминия, алюмосиликат (silico-alumina), молекулярные сита, цеолиты и т.д. В соответствии с тем, что известно в данной области техники, для придания им определенных свойств и селективности указанные пористые неорганические носители могут быть обработаны с помощью различных способов или модифицированы путем добавления различных компонентов. Однако предпочтительными являются носители, не пропитанные соединениями кремния.

Носители, предпочтительные для целей настоящего изобретения, состоят из аморфных кислот, таких как, например, аморфный алюмосиликат (alumina silica), фторированный оксид алюминия, оксид кремния, осажденный на оксиде алюминия, смеси оксида алюминия и оксида титана, сульфированный оксид циркония, оксид циркония, модифицированный вольфрамом или другими аморфными матрицами.

Металл с гидрирующе-дегидрирующим действием может предпочтительно состоять из благородного металла 10 группы, такого как, например, Pt или Pd, или другого металла 8 или 9 групп Периодической таблицы, предпочтительно в сочетании со вторым металлом, выбираемым из металлов 6 группы. Указанные металлы осаждают и распределяют на поверхности вышеуказанного кислотного носителя с помощью любого известного способа, подходящего для этой цели, например путем пропитки раствором указанной соли и испарения растворителя. Перед использованием катализатор следует активировать, что обычно проводят посредством приведения в контакт с чистым водородом при давлениях и температурах, обычных для проведения реакций гидрокрекинга.

Концентрацию металла на носителе обычно выбирают таким образом, чтобы снизить избыточную деструкцию сырья. В зависимости от условий работы, типа носителя и активности самого металла подходящие концентрации лежат в пределах от 0,05 до 10 мас.% металла от общей массы катализатора. В случае аморфных носителей концентрации благородных металлов, лежащие в интервале от 0,2% до 0,8 мас.%, дают весьма удовлетворительные результаты.

В соответствии с предпочтительным вариантом выполнения настоящего изобретения, операцию гидрокрекинга (iii) указанной фракции (С) проводят в присутствии бифункционального катализатора, включающего благородный металл, нанесенный на аморфный микро/мезопористый алюмосиликатный (silico-alumina) гель с регулируемым размером пор, имеющий площадь поверхности по меньшей мере 500 м2/г и молярное соотношение SiO2/Al2O3, лежащее в пределах от 30/1 до 500/1, предпочтительно от 40/1 до 150/1, более предпочтительно от 95/1 до 105/1. Исходным веществом для получения такого носителя обычно служит смесь гидроксида тетраалкиламмония, соединения алюминия, гидролизуемого до Al2O3, соединения кремния, гидролизуемого до SiO2, и количества воды, достаточного для растворения и гидролиза указанных соединений, причем указанный гидроксид тетраалкиламмония включает от 2 до 6 атомов углерода в каждом алкильном остатке; указанное гидролизуемое соединение алюминия - это предпочтительно триалкоксид алюминия, включающий от 2 до 4 атомов углерода в каждом алкоксильном остатке, а указанное гидролизуемое соединение кремния - это тетраалкилортосиликат, включающий от 1 до 5 атомов углерода в каждом алкильном остатке.

Для получения различных носителей, имеющих вышеуказанные характеристики, можно применять различные способы, как, например, описанные в Европейских патентных заявках ЕР-А 340868, ЕР-А 659478 и ЕР-А 812804, включенных в настоящее описание в качестве цитируемого материала. В частности, водный раствор вышеуказанных соединений подвергают гидролизу и гелеобразованию при нагревании как в закрытой системе при температуре кипения или выше, так и в открытой системе при температуре ниже температуры кипения. Получаемый таким образом гель затем подвергают сушке и прокаливанию в соответствии с известными методиками, например при нагревании до температуры 300-750°С (предпочтительно 500-600°С) в течение промежутка времени от 0,5 до 15 часов (предпочтительно 2-6 часов) в инертной или окислительной атмосфере, возможно, в присутствии водяного пара в концентрации до 30 об.%.

Полученный таким образом силико-алюмогель (алюмосиликат, silico-alumina) имеет состав, соответствующий пропорциям взятых реагентов, считая, что реакция проходит практически полностью. Такой гель, по данным рентгеноструктурного анализа его порошка, является аморфным, и он имеет площадь поверхности по меньшей мере 500 м2/г, обычно в интервале 600-850 м2/г, и объем пор 0,4-0,8 см3/г. Металл, выбираемый из благородных металлов 8, 9 или 10 групп Периодической таблицы, наносят на аморфный микро/мезопористый алюмосиликатный (silica/alumina) гель, полученный как описано выше. Указанный металл предпочтительно выбран из платины или палладия и, в частности, является платиной.

В соответствии с настоящим изобретением предпочтительно, чтобы металл был равномерно распределен на пористой поверхности носителя для того, чтобы сделать максимальной эффективную поверхность катализатора. Для этого применяют различные известные способы, такие как способы, описанные, например, в Европейской патентной заявке ЕР-А 582347 и в особенности в Европейской патентной заявке ЕР-А 1101813, включенных в настоящее описание в качестве цитируемого материала. В частности, в соответствии с указанной методикой пропитки, пористый носитель с описанными выше кислотными характеристиками приводят в контакт с водным или спиртовым раствором соединения желаемого металла в течение времени, достаточного для получения равномерного распределения металла в твердом веществе. Для этого обычно требуется от нескольких минут до нескольких часов, предпочтительно при перемешивании. Растворимыми солями, подходящими для этой цели, являются, например, H2PtF6, H2PtCl6, [Pt(NH3)4]Cl2, [Pt(NH3)4](ОН)2 и аналогичные соли палладия; смеси солей различных металлов также включены в объем притязаний настоящего изобретения. Удобно использовать минимальное количество водной жидкости (обычно воды или водной смеси, содержащей вторую инертную жидкость или кислоту в количестве менее 50 мас.%), достаточное для растворения соли и равномерной пропитки указанного носителя; предпочтительно, чтобы объемное соотношение раствор/носитель составляло от 1 до 3. Количество металла выбирают на основании его желательной концентрации, которую необходимо получить в катализаторе, поскольку весь металл фиксируется на носителе. Для повышения дисперсности металла на поверхности пропитку предпочтительно проводят при кислотных значениях рН, конкретные значения которых выбирают исходя из характеристик носителя и кислотно-основной силы соли благородного металла, так чтобы по возможности обеспечить ионное взаимодействие между поверхностью и ионом металла.

После окончания пропитки раствор выпаривают, и полученное твердое вещество сушат и прокаливают в инертной или восстановительной атмосфере при температуре и в условиях, аналогичных указанным выше для прокаливания носителя.

Альтернативой пропитке является ионный обмен. В соответствии с последним носитель на основе алюмосиликатного (silica/alumina) геля приводят в контакт с водным раствором соли металла, как в вышеописанном случае, но осаждение происходит посредством ионного обмена в щелочной среде (рН между 8,5 и 11) при добавлении достаточного количества щелочного соединения, обычно гидроксида аммония. Суспендированное твердое вещество затем отделяют от жидкости фильтрованием или декантацией и подвергают сушке и прокаливанию, как указано выше.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения катализатор гидрокрекинга, применяемый для операции (iii), представляет собой катализатор, полученный в соответс