Резьбовое соединение для стальных труб

Иллюстрации

Показать всеИзобретение относится к резьбовым соединениям для стальных труб. Соединение содержит охватываемую деталь резьбового соединения и замковую муфту, каждая из которых имеет контактную поверхность, содержащую резьбовой участок и участок нерезьбового металлического контакта, обеспеченную улучшенными свойствами препятствования наволакиванию металла благодаря формированию смазывающего покрытия на контактной поверхности, по меньшей мере, одной из детали. Смазывающее покрытие представляет собой покрытие, которое содержит нижний слой смазочного материала, который находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C, и верхний слой смазочного материала, который находится в твердой форме при температуре 40°C, или покрытие, которое является полутвердым или твердым при температуре 40°C и формируется из смеси, содержащей смазочное масло, которое находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C, и воск, который находится в твердой форме при температуре 40°C. Смесь предпочтительно нагревают, чтобы перевести воск в жидкое состояние и растворить друг в друге воск и масло смазочного материала. Изобретение повышает надежность резьбового соединения для стальных труб. 2 н. и 11 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Область техники, к которой относится изобретение

Данное изобретение касается резьбового соединения для стальных труб, имеющего на своей поверхности смазывающее покрытие, и в частности, такого резьбового соединения, в котором смазывающее покрытие обеспечивает резьбовое соединение улучшенной устойчивостью к наволакиванию металла, для обеспечения возможности неоднократного закрепления и ослабления соединения, с покрытием, имеющим пониженную маслянистость, чтобы снизить до минимума тенденцию прилипания к покрытию постороннего вещества.

Уровень техники

Трубы нефтяных скважин, такие как трубопровод и обсадная колонна, используемые для бурения нефтяных или газовых скважин, обычно соединяют друг с другом резьбовыми соединениями. В прошлом глубина нефтяных скважин обычно была от 2000 до 3000 метров, но в последнее время в морском нефтяном промысле и других глубоких скважинах глубина нефтяных скважин может достигать 8000-10000 метров.

Резьбовое соединение для труб нефтяных скважин подвергается воздействиям различных сил в среде их использования, включая нагрузки типа осевых растягивающих сил, вызываемых весом трубы нефтяной скважины и соединительной детали (муфты), давлениями, обусловленными объединенными внутренним и внешним давлениями, и геотермальным теплом, которое увеличивается с увеличением глубины. Поэтому резьбовое соединение должно обеспечивать возможность сохранять газонепроницаемость в таких средах без образования трещин.

Во время процесса спуска трубопровода или обсадной колонны в скважину соединение, которое уже закреплено для присоединения, часто бывает необходимо ослаблять, а затем повторно закреплять. АНИ (Американский нефтяной институт) требует, чтобы не происходило наволакивания металла, которое является неисправимой серьезной причиной заедания, и чтобы сохранялась газонепроницаемость, даже если закрепление (свинчивание) и ослабление (развинчивание) повторяют десять раз для соединения трубопровода и три раза для соединения обсадной колонны, которое имеет больший диаметр, чем соединение трубопровода.

Чтобы обеспечивать такие требования, в последние годы в дополнение к резьбовому участку широко использовалось специальное резьбовое соединение, которое имеет участок контакта металлических поверхностей без резьбы (ниже упоминаемый как "участок нерезьбового металлического контакта") и которое способно образовывать герметизацию сопряжения металлических поверхностей для улучшения газонепроницаемости. В этом типе резьбового соединения на наружной поверхности каждого конца трубы нефтяной скважины обычно формируют охватываемую деталь резьбового соединения, которая имеет внешний резьбовой участок и участок нерезьбового металлического контакта. Сопряженную замковую муфту формируют на внутренней поверхности отдельного, имеющего форму втулки соединительного элемента, которая имеет внутренний резьбовой участок и участок нерезьбового металлического контакта для сопряжения с соответствующими резьбовым и нерезьбовым участками охватываемой детали резьбового соединения. Когда охватываемая деталь резьбового соединения ввинчивается в замковую муфту для закрепления, участки нерезьбового металлического контакта охватываемой детали резьбового соединения и замковой муфты приводят в плотный контакт друг с другом для обеспечения герметизации сопряженных металлических поверхностей.

Чтобы гарантировать соответствующие герметизирующие свойства посредством герметизации сопряженных металлических поверхностей резьбового соединения в окружающей среде трубы нефтяной скважины, во время закрепления к участку нерезьбового металлического контакта должно быть приложено чрезвычайно высокое давление. Это высокое давление легко приводит к образованию наволакивания металла. Поэтому до закрепления на участке контакта металлических поверхностей и на резьбе применяется консистентная смазка, называемая составной смазкой, которая при комнатной температуре является густой жидкостью, чтобы придать повышенную устойчивость к наволакиванию металла и улучшенную газонепроницаемость.

Однако составная смазка содержит большое количество порошка тяжелого металла типа свинца, цинка или меди. Когда составная смазка, применяемая к резьбовому соединению, смывается, есть беспокойство по поводу загрязнения ею окружающей среды. Кроме того, применение составной смазки ухудшает условия труда и снижает эффективность работы. Таким образом, существует потребность в резьбовом соединении, которое можно использовать без применения консистентной смазки типа составной смазки.

Относительно резьбового соединения, для которого нет необходимости применять консистентную смазку, в документах JP 08-103724 A1 (1996), JP 08-233163 A1 (1996) и JP 08-233164 A1 (1996) описано резьбовое соединение, в котором основанное на твердом смазочном материале смазывающее покрытие (в дальнейшем упоминаемое как "покрытие твердым смазочным материалом"), содержащее твердый смазочный материал типа дисульфида молибдена, связанный со смолой типа эпоксидной смолы, формируют на участке нерезьбового металлического контакта охватываемой детали или замковой муфты резьбового соединения.

Однако нелегко формировать смазывающее покрытие из твердого материала однородной толщины по контуру резьбы и участку нерезьбового металлического контакта резьбового соединения. Если покрытие имеет неровную толщину, для закрепления резьбового соединения требуется чрезмерно высокое давление в областях, где смазывающее покрытие более толстое, тем самым увеличивая вращающий момент закрепления или заставляя резьбу деформироваться, а следовательно, легко вызывая образование наволакивания металла. С другой стороны, в областях, где смазывающее покрытие более тонкое, легко могут возникать недостаточная смазка или ржавление.

Даже в случае, где покрытие твердым смазочным материалом сформировано однородной толщины, легко может происходить наволакивание металла при условиях, когда соединение неоднократно закрепляется и ослабляется или присутствует постороннее вещество. Присутствие постороннего вещества происходит, например, когда труба нефтяной скважины ставится вертикально для подсоединения к резьбовому соединению, и ржавчина, образующаяся на внутренней стенке трубы, или надуваемые песчинки, используемые для удаления окалины и остающиеся внутри трубы, проваливаются через внутреннюю часть трубы и часть их прилипает к участку резьбового или нерезьбового металлического контакта.

Покрытие твердым смазочным материалом имеет плохую вязкость и текучесть, поэтому оно имеет тенденцию легко отслаиваться. При описанных выше условиях во время закрепления резьбового соединения часть резьбы или участков нерезьбового металлического контакта соединения подвергаются чрезмерно высокому давлению, таким образом вызывая локальное образование пластической деформации только в такой части соединения, приводя к отслаиванию покрытия твердым смазочным материалом, при этом открывая подстилающую поверхность чистого металла. Тогда, даже если открытая металлическая поверхность имеет маленькую площадь, легко происходит наволакивание металла.

Другим недостатком покрытия твердым смазочным материалом является то, что его антикоррозионные свойства недостаточны для соответствующего предохранения резьбового соединения от ржавления во время его хранения до использования на месте около нефтяной скважины. Поскольку ржавчина имеет плохую смазываемость, образование ржавчины и сопутствующее образование пузырей или отслаивание покрытия твердым смазочным материалом делает вращающий момент, требуемый для закрепления соединения, нестабильным, таким образом часто приводя к образованию наволакивания металла или снижению газонепроницаемости, достигаемой закреплением.

С другой стороны, в случае жидкого смазочного материала типа консистентной смазки или масла, которое является жидким при комнатной температуре, смазочный материал, находящийся в промежутках резьбы или углублениях шероховатости поверхности резьбового соединения, может просачиваться под действием давления, прикладываемого во время закрепления. В результате даже если часть резьбового соединения подвергается чрезмерно высокому давлению, жидкий смазочный материал может распространяться на эту часть из-за просачивания, таким образом обеспечивая возможность предотвращать наволакивание металла. Это действие называется функцией самовосстановления жидкого смазочного материала. Вообще, чем выше текучесть жидкого смазочного материала (более низкая вязкость), тем выше ее функция самовосстановления. Кроме того, жидкий смазочный материал имеет хорошие антикоррозионные свойства.

Однако среди общепринятых жидких смазочных материалов те, которые имеют хорошие свойства препятствования наволакиванию материала и которые можно применять для резьбового соединения, имеющего участок герметизации сопряженных металлических поверхностей, содержат большое количество тяжелых металлов, как в случае с составной смазкой, и следовательно, они создают проблемы окружающей среды. Кроме того, применение жидкого смазочного материала или консистентной смазки делает поверхность применяемого резьбового соединения маслянистой, и посторонние вещества типа абразивного материала, песка и грязи имеют тенденцию легко прилипать к резьбе и участкам нерезьбового металлического контакта соединения. В частности, когда трубу нефтяной скважины ставят вертикально для подсоединения, ржавчина и надуваемые песчинки проваливаются через внутреннюю часть трубы. В это время, если поверхность резьбового соединения маслянистая, значительная часть ржавчины и надуваемых песчинок прилипает к поверхности. В результате, даже с жидкостной консистентной смазкой, которая, как ожидается, будет проявлять функцию самовосстановления, трудно обеспечить достаточную смазывающую способность, и после многократных закреплений и ослаблений соединения может происходить наволакивание металла.

Раскрытие изобретения

Настоящее изобретение обеспечивает резьбовое соединение для стальных труб, в которых описанные выше проблемы покрытия твердым смазочным материалом и жидкостной консистентной смазки ослаблены или устранены.

Более конкретно, настоящее изобретение обеспечивает резьбовое соединение для стальных труб, имеющее смазывающее покрытие, которое имеет уменьшенную маслянистость и обеспечивает соединение хорошими свойствами препятствования наволакиванию материала и антикоррозионными свойствами без применения содержащей тяжелые металлы консистентной смазки.

Как обсуждалось ранее, жидкий смазочный материал имеет функцию самовосстановления и хорошие антикоррозионные свойства, так что он является более подходящим, чем покрытие твердым смазочным материалом, для использования в смазке резьбового соединения для стальных труб, для которых требуются свойства препятствования наволакиванию материала во время многократных закреплений и ослаблений. Однако, для достижения высокого уровня смазывающей способности, которая является достаточной для обеспечения таких свойств препятствования наволакиванию материала на участке герметизации сопряженных металлических поверхностей, необходимо в жидкий смазочный материал включать большое количество порошка тяжелого металла, таким образом вызывая проблемы окружающей среды. С одним смазочным маслом можно формировать только тонкое покрытие, так что смазывающая способность является недостаточной. Кроме того, чтобы предотвращать прилипание постороннего вещества, которое снижает свойства препятствования наволакиванию материала, необходимо в максимально возможной степени подавлять маслянистость покрытия. Напротив, покрытие твердым смазочным материалом свободно от этих проблем.

Было обнаружено, что описанные выше проблемы жидкого смазочного материала могут быть устранены благодаря использованию жидкого смазочного материала и твердого смазочного материала вместе. В частности, на поверхности подлежащего смазыванию резьбового соединения формируют либо (1) смазывающее покрытие, имеющее нижний слой жидкого смазочного материала и верхний слой твердого смазочного материала, либо (2) полутвердое или твердое смазывающее покрытие, которое образовано из смеси, содержащей смазочное масло в качестве жидкого смазочного материала и воск в качестве твердого смазочного материала.

Таким образом, настоящее изобретение касается резьбового соединения для стальных труб, которое содержит охватываемую деталь резьбового соединения и замковую муфту, каждая из которых имеет контактную поверхность, включающую резьбовой участок и участок нерезьбового металлического контакта, и которое имеет смазывающее покрытие на контактной поверхности по меньшей мере одной из охватываемой детали резьбового соединения и замковой муфты.

В первом варианте осуществления изобретения смазывающее покрытие содержит нижний слой смазочного материала, который находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C, и верхний слой смазочного материала, который находится в твердой форме при температуре 40°C.

Во втором варианте осуществления изобретения смазывающее покрытие является полутвердым или твердым при температуре 40°C и формируется из смеси, содержащей смазочное масло, которое находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C, и воск, который находится в твердой форме при температуре 40°C.

Температурный диапазон выше 0°C и ниже 40°C представляет собой температурный диапазон, которому трубы нефтяной скважины обычно подвергаются во время хранения, транспортировки или погрузки и соединения на месте.

При резьбовом соединении для стальных труб согласно первому варианту осуществления, в котором сформировано смазывающее покрытие из двух слоев, поскольку верхний слой, проявляющийся на поверхности покрытия, является твердым слоем, покрытие на поверхности не маслянистое, и постороннему веществу трудно к нему прилипать. Верхний твердый слой относительно легко нарушается, заставляя при прикладывании чрезмерно высокого давления во время закрепления или ослабления проявлять жидкий смазочный материал в нижнем слое. В результате несмотря на присутствие твердого слоя на поверхности для жидкого смазочного материала в нижнем слое является возможным проявлять свою функцию самовосстановления и обеспечивать резьбовое соединение хорошими свойствами препятствования наволакиванию материала. Кроме того, когда контактную поверхность резьбового соединения вначале покрывают нижним слоем жидкого смазочного материала, неровная поверхность контактной поверхности делается плоской, заполняясь смазочным материалом так, что становится легко формировать поверхность или верхний слой твердого смазочного материала однородной толщины, таким образом снижая до минимума образование локального чрезмерно высокого давления, обусловленного отклонением в толщине слоя консистентной смазки.

В резьбовом соединении для стальных труб согласно второму варианту осуществления, в котором сформировано полутвердое или твердое смазывающее покрытие из смеси, содержащей смазочное масло и воск, смесь предпочтительно нагревается по меньшей мере до температуры, при которой воск превращается в жидкость, чтобы образовать жидкую смесь, которая формирует, после охлаждения, смесь, в которой воск и смазочное масло растворены друг в друге.

Покрытие, формируемое посредством диспергирования частиц воска в смазочном масле, обычно при комнатной температуре имеет форму жидкого или полутвердого вещества, и оно может быть таким же маслянистым, как смазочное масло, так что постороннее вещество может иметь тенденцию прилипать к нему. Напротив, покрытие из смеси, содержащей смазочное масло и воск, которая формируется, нагревая смесь, чтобы заставить масло и воск растворяться друг в друге, при комнатной температуре находится в форме твердого или полутвердого материала, которое является менее маслянистым или сухим наощупь, и постороннему веществу трудно прилипать к нему. Однако во время закрепления или ослабления резьбового соединения воск немедленно расплавляется под действием производимой трением теплоты, так что все покрытие становится жидким. Соответственно, может быть достигнута та же функция самовосстановления, которая получается с жидким смазочным материалом, и демонстрируются хорошие свойства препятствования наволакиванию материала.

Во втором варианте осуществления процесс изготовления резьбового соединения более прост по сравнению с первым вариантом осуществления, поскольку смазывающее покрытие представляет собой покрытие единственным слоем, которое формируется посредством процедуры однократного нанесения покрытия.

Таким образом, и в первом, и во втором вариантах осуществления настоящего изобретения можно достигнуть хороших свойств препятствования наволакиванию материала, относящихся к функции самовосстановления жидкого смазочного материала, наряду с уменьшенной маслянистостью поверхности смазывающего покрытия.

Кроме того, в обоих вариантах осуществления жидкий смазочный материал удерживается верхним слоем твердого смазочного материала в первом варианте осуществления или твердым воском во втором варианте осуществления, так что жидкий смазочный материал может удерживаться на контактной поверхности резьбового соединения в количестве, достаточном для проявления его функции самовосстановления, аналогичной для предотвращения наволакивания металла. В результате можно обеспечить резьбовое соединение с хорошими свойствами препятствования наволакиванию материала, способное выдерживать многократные закрепления и ослабления, без включения порошка тяжелого металла.

Краткое описание чертежей

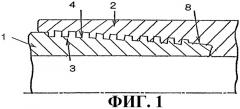

На фиг.1 изображен схематический вид в разрезе, показывающий резьбовое соединение для стальных труб, имеющее резьбовой участок и участок нерезьбового металлического контакта.

На фиг.2 изображен схематический вид, показывающий способ испытания, используемый в примерах, для оценки маслянистости смазывающего покрытия.

Описание вариантов осуществления изобретения

Как показано на фиг.1, типичное резьбовое соединение для стальных труб содержит охватываемую деталь 1 резьбового соединения, сформированную на наружной поверхности стальной трубы типа трубы нефтяной скважины, на каждом из ее концов, и замковую муфту 2, сформированную на внутренней поверхности каждого конца подобного втулке элемента резьбового соединения. Охватываемая деталь 1 резьбового соединения имеет внешний резьбовой участок 3 и участок 8 нерезьбового металлического контакта. Обычно участок нерезьбового металлического контакта расположен у концевой кромки трубы, а внешний резьбовой участок проходит от него внутрь. Соответственно, замковая муфта 2 имеет внутренний резьбовой участок 4 и участок 8 нерезьбового металлического контакта. Однако можно использовать инвертированное строение, в котором охватываемая деталь резьбового соединения сформирована на соединительном элементе, а замковая муфта сформирована на обоих концах стальной трубы, или опустить соединительный элемент, формируя охватываемую деталь резьбового соединения на одном конце стальной трубы, а замковую муфту - на другом конце трубы.

Для каждой из охватываемой детали резьбового соединения и замковой муфты их резьбовой участок и участок нерезьбового металлического контакта составляют их контактную поверхность. Согласно настоящему изобретению контактная поверхность по меньшей мере одной из охватываемой детали резьбового соединения и замковой муфты имеет сформированное на ней смазывающее покрытие в соответствии с описанным выше первым или вторым вариантом осуществления. Достаточно сформировать смазывающее покрытие на контактной поверхности либо охватываемой детали резьбового соединения либо замковой муфты, хотя, конечно, его можно формировать на контактной поверхности и охватываемой детали резьбового соединения, и замковой муфты. Смазывающее покрытие предпочтительно сформировано на всей контактной поверхности, но его можно формировать только на части контактной поверхности. В последнем случае смазывающее покрытие предпочтительно сформировано на участке нерезьбового металлического контакта контактной поверхности, который является более чувствительным к наволакиванию металла, чем резьбовой участок.

В первом варианте осуществления настоящего изобретения контактная поверхность охватываемой детали резьбового соединения и/или замковой муфты резьбового соединения для стальных труб имеет сформированное на ней смазывающее покрытие, которое содержит два слоя, состоящие из нижнего слоя смазочного материала, который находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C (в дальнейшем упоминаемого как жидкий слой), и верхнего слоя смазочного материала, который находится в твердой форме при температуре 40°C (в дальнейшем упоминаемого как твердый слой). Таким образом, на контактную поверхность первоначально наносится жидкий смазочный материал (обычно смазочное масло), чтобы сформировать жидкий слой, а затем на жидком слое формируется твердый слой.

Нижний жидкий слой предпочтительно имеет толщину в диапазоне от 0,5 до 1000 мкм, и в этом диапазоне может быть получена достаточная смазывающая способность, чтобы предотвращать наволакивание металла. Если жидкий слой слишком толстый, верхний твердый слой имеет тенденцию соскальзывать и, следовательно, нарушаться. Однако такое явление не происходит, когда толщина жидкого слоя находится в пределах описанного выше диапазона. Более предпочтительно, толщина жидкого слоя составляет от 1 до 100 мкм.

Верхний твердый слой предпочтительно имеет толщину в диапазоне от 1 до 200 мкм, и в этом диапазоне его прочность покрытия является достаточной для предотвращения его нарушения, когда он подвергается неплотному контакту с другим телом, и в то же самое время твердый слой не препятствует функции самовосстановления нижнего жидкого слоя после того, как он нарушен из-за усилия, применяемого во время закрепления резьбового соединения. Более предпочтительно, толщина твердого слоя составляет от 1 до 50 мкм.

Жидкий слой предпочтительно сформирован из смазочного масла, которое находится в жидкой форме в температурном диапазоне выше 0°C и ниже 40°C. Смазочным маслом может быть минеральное масло, синтетическое сложноэфирное масло, животное или растительное масло или оно может содержать два или больше из этих масел в комбинации. Смазочное масло может содержать различные присадки для улучшения свойств препятствования наволакиванию металла, антикоррозионного или других свойств. Такую присадку, если это жидкость, можно использовать как масло смазочного материала.

Один класс особенно предпочтительной присадки представляет собой соль основного металла органической кислоты, которая является высокоэффективной в улучшении свойств препятствования наволакиванию материала и антикоррозионных свойств. Соль основного металла органической кислоты находится в густой жидкой или маслянистой форме и содержит большое количество избыточной соли металла (обычно карбоната), выделяющейся в форме коллоидных микрочастиц. Микрочастицы соли металла, когда присутствуют в промежутке между контактными поверхностями охватываемой детали резьбового соединения и замковой муфты, могут предотвращать наволакивание металла на контактных поверхностях. Поскольку соль основного металла органической кислоты представляет собой жидкость, она сама может формировать жидкий слой, но ее можно использовать в виде смеси с описанным выше смазочным маслом.

Соль основного металла органической кислоты содержит сульфонат основного металла, фенолят основного металла, салицилат основного металла, карбоксилат основного металла и т.п. Солью металла может быть соль щелочного металла, но предпочтительно это соль щелочно-земельного металла и, в частности, соль кальция, бария или магния. Соль основного металла органической кислоты предпочтительно имеет основность в диапазоне 50-500 мг KOH/г. Можно использовать одну или больше из этих солей основного металла.

Можно использовать другие соответствующие присадки. Примерами полезных присадок являются присадки, известные как присадки к смазочным маслам, типа ингибиторов коррозии, антиоксидантов, модификаторов вязкости, добавок, улучшающих маслянистость, и агентов сверхвысокого давления.

Для улучшения свойства препятствования наволакиванию материала или свойства "сухого на ощупь" смазывающего покрытия к жидкому слою может быть добавлен твердый мелкодисперсный порошок. Однако мелкодисперсный порошок, возможно, может подавлять текучесть покрытия во время закреплений и ослаблений соединения, если он не добавлен в малом количестве. Количество мелкодисперсного порошка, если он добавлен, предпочтительно составляет в лучшем случае 5%. Мелкодисперсный порошок, который можно использовать, включает порошок материалов типа дисульфида молибдена, дисульфида вольфрама, графита, слюды, нитрида бора и политетрафторэтилена, которые в общем используются в качестве твердого смазочного материала, а также смолу в виде порошка. Мелкодисперсный порошок предпочтительно имеет диаметр частиц 10 мкм или меньше. Больший диаметр частиц может вызывать образование дефектов. Кроме того, в жидкий слой может быть включена соль металлов жирной кислоты, как описано ниже.

Жидкий слой предпочтительно содержит один материал или больше, выбранные из минеральных масел, синтетических сложноэфирных масел, животных или растительных масел и солей основного металла органической кислоты. Эти материалы, которые используются для формирования жидкого слоя, предпочтительно имеют вязкость, составляющую 10 cSt (сантистоксов) или больше при температуре 40°C. Если вязкость слишком низкая, жидкий слой может сбегать прежде, чем он будет удерживаться верхним твердым слоем, таким образом приводя к тому, что нельзя будет получить жидкий слой требуемой толщины. Кроме того, накладывание верхнего твердого слоя может стать трудным.

Жидкий слой можно формировать общепринятым способом. Таким образом, смазочное масло, которое составляет жидкий слой, накладывается на контактную поверхность резьбового соединения (то есть контактную поверхность его охватываемой детали резьбового соединения или замковой муфты) соответствующим способом нанесения покрытия типа натиранием (щеткой-электродом), напыления или нанесения покрытия окунанием, если требуется, после того, как добавлены одна или более соответствующих присадок и, если вязкость масла настолько высока, что делает нанесение трудным, после того, как масло разбавлено летучим органическим растворителем. Когда используется растворитель, наложенное покрытие высушивается с помощью нагрева или без него, чтобы удалить растворитель.

Растворителем может быть обычный летучий растворитель. Примерами полезных растворителей являются спирты типа этанола, пропанола, изопропанола и бутанола; углеводороды типа толуола и ксилола; и уайт-спирит, керосин, синтетический нафтен и петролейный эфир.

До формирования нижнего жидкого слоя контактная поверхность резьбового соединения, на которой должно быть сформировано смазывающее покрытие, может быть подвергнута предварительной обработке поверхности. Такую предварительную обработку поверхности можно выполнять для улучшения удержания смазывающего покрытия посредством увеличения шероховатости поверхности или улучшения свойств препятствования наволакиванию материала соединения посредством увеличения коррозионной стойкости и/или твердости контактной поверхности.

Предварительная обработка поверхности для улучшения удержания смазывающего покрытия включает слабое протравливание, пескоструйную или дробеструйную обработку, фосфатирование (химическую конверсионную обработку фосфатного типа), такое как обработка фосфатом марганца или обработка фосфатом цинка, химическую конверсионную обработку оксалатного типа, такую как обработка оксалатом железа, обдувку стеклянными шариками и обдувку цинком.

С другой стороны, предварительная обработка поверхности для улучшения свойств препятствования наволакиванию материала включает электроосаждение металла типа никеля, хрома, меди, цинка, олова или железа, или сплава двух или больше из этих металлов (например, сплава Ni-Cr, Cu-Sn или Zn-Fe), азотирование и обработку для формирования покрытия из TiC, TiN, TiCN, DLC (подобный алмазу углерод), CrxNy, Ti BN, TiAlN, TiCrN или подобного материала, которое можно формировать посредством нанесения покрытия осаждением из паров типа PDV или CVD (химическое осаждение из газовой фазы). Также можно использовать способ, в котором поверхность подвергается термообработке, для формирования оксидного слоя.

Когда контактная поверхность подвергается предварительной обработке поверхности, предпочтительно, чтобы смазывающее покрытие было сформировано сразу после предварительной обработки поверхности, поскольку поверхность имеет высокую смачиваемость, таким образом улучшая адгезию и удержание результирующего смазывающего покрытия. Следует отметить, что предварительная обработка поверхности заставляет открываться или формирует активную поверхность и, таким образом, увеличивает химическую или физическую адсорбцию смазывающего покрытия поверхностью. Интервал между предварительной обработкой поверхности и нанесением смазывающего покрытия предпочтительно является насколько возможно коротким, но адекватный эффект может быть получен, если интервал составляет самое большее один час.

Поскольку поверхность жидкого слоя маслянистая, чтобы уменьшить маслянистость смазывающего покрытия на жидком слое формируют верхний твердый слой. Твердый слой формируют из смазочного материала, который находится в твердой форме при температуре 40°C. Если твердый слой при температуре 40°C находится в жидкой форме, то твердый слой может стать маслянистым и будет не в состоянии достигать эффекта, желательного для этого слоя в ситуациях, когда температура наружного воздуха высокая или соединение подвергается воздействию прямого солнечного света.

Верхний твердый слой предпочтительно является слоем покрытия из относительно гибкого твердого органического материала, или слоем покрытия, имеющим относительно низкую механическую прочность, образуемую слабой связью смазочного порошка со связующим веществом. Это происходит потому, что твердый слой должен быть нарушен на ранней стадии во время закрепления резьбового соединения, чтобы обеспечить возможность нижнему жидкому слою эффективно внести вклад в смазку и проявить свою функцию самовосстановления, тем самым увеличивая смазывающую способность всего покрытия.

Чтобы предотвратить возможность нарушенному твердому слою оставаться на фрикционной поверхности раздела между охватываемой деталью резьбового соединения и замковой муфтой и, таким образом, становиться препятствием для последовательного закрепления и ослабления резьбового соединения, предпочтительно, чтобы нарушенный твердый слой мог растворяться в масле жидкого слоя под действием повышения температуры из-за теплоты трения, выделяющейся во время закрепления, или разрушаться в тонко диспергированный порошок, который может быть диспергирован в жидком слое. Например, общепринятое покрытие твердым смазочным материалом, которое содержит порошок из консистентной смазки, связанный смолой, имеет механическую прочность, которая является слишком высокой для того, чтобы его использовать в качестве твердого слоя в настоящем изобретении, так как оно не нарушается легко на ранней стадии закрепления, а если оно нарушено, то не формирует тонко диспергированный порошок.

Примеры твердого органического материала, подходящего для формирования твердого слоя, который может растворяться в нижнем жидком слое во время закрепления, содержат воски, смолы, высшие жирные кислоты, высшие спирты, жиры, высыхающие масла и полувысыхающие масла, которые являются твердыми или становятся твердыми при температуре 40°C. Можно использовать один материал или больше, которые выбраны из них. Чтобы заставлять твердый слой растворяться в нижнем жидком слое при описанном выше повышении температуры, если твердый органический материал имеет точку плавления, предпочтительно, чтобы точка плавления составляла 120°C или ниже, или если он не имеет точки плавления, предпочтительно, чтобы твердый материал имел текучесть при температуре 120°C.

В качестве материала для формирования твердого слоя воск может быть любым из животного, растительного, минерального или синтетического воска. Примеры полезных восков включают пчелиные воски и китовые воски в качестве животных восков, древесные воски, карнаубские воски, карнубские воски и рисовые воски в качестве растительных восков, парафины, микрокристаллические воски, петролатум, монтанные воски, озокерит и церезин в качестве минеральных восков, и оксидные воски, полиэтиленовые воски, воски Fischer-Tropsch, амидные воски и закаленные касторовые масла (касторовые воски) в качестве синтетических восков.

Высшей жирной кислотой может быть моно-, ди- или трикарбоновая кислота, имеющая 10 или более атомов углерода. Гидрокарбильная группа кислоты может быть либо насыщенной, либо ненасыщенной.

Высший спирт может быть первичным, вторичным или третичным спиртом, имеющим 12 или более атомов углерода. Гидрокарбильная группа спирта может быть либо насыщенной, либо ненасыщенной.

Примеры полезных смол включают полиакрилаты, полиэтиленовые смолы, полистирольные смолы, полипропиленовые смолы, поливинилхлориды, поливинилацетатные смолы, уретановые смолы, эпоксидные смолы, нейлон 6.6, феноло-альдегидные полимеры, карбамидные смолы, меламиновые смолы и кремнийорганические смолы.

В качестве жира можно использовать высыхающее масло или полувысыхающее масло, различные масла, включая, например, льняное масло, касторовое масло и рапсовое масло.

Среди описанных выше органических материалов воск является наиболее предпочтительным для формирования твердого слоя ввиду его смазывающей способности и вида нарушения. В частности, предпочтительны парафины, оксидные воски, микрокристаллические воски, петролатум, древесные воски, озокерит и церезин.

Чтобы формировать твердый слой, используемый твердый органический материал (например, воск) делают жидким, либо растворяя его в соответствующем летучем растворителе, либо нагревая его до расплавления, а затем накладывают на нижний жидкий слой для формирования верхнего слоя. Накладывание можно выполнять напылением или нанесением покрытия натиранием. Чтобы формировать верхний твердый слой в виде отдельного слоя от нижнего жидкого слоя, материалы, используемые для формирования верхнего слоя, выбирают так, что во время формирования верхнего слоя органический материал и растворитель, если он используется, полностью не растворяются в нижнем слое. Твердый органический материал также можно использовать в порошковой форме для диспергирования в соответствующем растворителе. Затем образующуюся в результате дисперсию накладывают на нижний жидкий слой и нагревают для удаления растворителя и расплавления порошка, формирующего твердый слой.

Материал, формирующий твердый слой, может растворяться в нижнем жидком слое, в то время как материал находится в жидкой форме. В таком случае материалы твердого и жидкого слоев растворяются друг в друге и формируют однослойное, твердое или полутвердое смазывающее покрытие согласно второму варианту осуществления, который ниже описан более подробно.

Твердый слой также можно формировать из смазочного порошка с помощью свободного связывания его со связующим веществом, чтобы формировать покрытие, имеющее относительно низкую механическую прочность. Смазочным порошком может быть порошок дисульфида молибдена, дисульфида вольфрама, графи