Дозирующе-распределительное смазывающее устройство

Иллюстрации

Показать всеУстройство предназначено для смазки жидким смазочным маслом подшипниковых узлов, зубчатых зацеплений и других узлов с созданием масловоздушной пленки. Устройство содержит несколько промежуточных блоков, входную и конечную секции, соединенные между собой с использованием элементов уплотнения, корпус каждого промежуточного блока содержит подвижный золотник с поясками. Секция блока содержит систему внутренних каналов для коммутационного соединения золотниковых камер одного корпуса с камерами другого корпуса, в плите блока сделаны выходные каналы масловоздушной пленки. Устройство имеет входной масляный канал и канал для сжатого воздуха, соединенный с соответствующими масляными каналами. Канал для сжатого воздуха разделен на два канала на входе в устройство, а в промежуточных блоках выполнены полости, к каждой из которых подведены навстречу один другому воздушный и масляный каналы, на каждом канале для сжатого воздуха перед полостью установлен регулируемый дроссель, и в каждой из этих полостей установлены перпендикулярно относительно выходных каналов масловоздушной пленки пружины и шарики с возможностью перекрывания каждым шариком своего маслянного или воздушного канала, а противоположными концами пружины соединяются с опорами в зоне подхода к полости канала выхода масловоздушной пленки. Технический результат - повышение качества смазки. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к системам смазки узлов машин и механизмов, в частности к дозирующе-распределительным устройствам смазки жидким смазочным маслом подшипниковых узлов, зубчатых зацеплений и других узлов с созданием масловоздушной пленки.

Известно устройство, которое описано в патенте США №4312425 с приоритетом от 11 сентября 1978 г., МПК 3 F 16 N 25/02, по которому циклический смазочный распределитель включает:

- входную секцию с входным смазочным каналом,

- конечную секцию,

- пакет промежуточных секций, которые находятся между вышеуказанными входной и конечной секциями, каждая из промежуточных секций содержит базовую деталь и деталь с золотником, в которой выполнена расточка и установлен золотник с возможностью передвижения в этой расточке. Базовая деталь имеет, по меньшей мере, одно выходное отверстие, вышеуказанные деталь с золотником и базовая деталь имеют взаимодействующие соединительные плотно подогнанные грани, которыми соединяются один с другим,

- система каналов, которые образуют гидравлическую схему в указанных входной секции, конечной секции и промежуточных секциях для указанных соединительного входного отверстия, золотников и выходных отверстий, обеспечивая цикличное функционирование указанного устройства, при этом указанная гидравлическая схема соединяет указанные детали с золотником с соответствующими базовыми деталями только через указанные взаимодействующие соединительные плотно подогнанные грани,

- первые соединительные элементы для соединения указанных входных секций, конечной секции и промежуточных секций в блок, и вторые соединительные элементы для соединения каждой детали с золотником в секцию только с ее соответствующей базовой деталью, указанные входная секция и конечная секция имеют высоту больше, чем высота базовой детали указанных промежуточных секций.

Общими существенными признаками является то, что известное устройство содержит входную секцию с входным масляным каналом, конечную секцию, пакет промежуточных секций, которые находятся между вышеуказанными входной и конечной секциями, любая из промежуточных секций содержит базовую деталь и деталь с золотником, в которой выполнена расточка и установлен золотник с возможностью передвижения в этой расточке, и вышеуказанная базовая деталь имеет по меньшей мере одно выходное отверстие, систему каналов, которые образуют гидравлическую схему в указанных входной секции, конечной секции и промежуточных секциях для указанных соединительного входного отверстия, золотников и выходных отверстий, обеспечивая цикличное функционирование указанного устройства, и соединительные элементы для соединения указанных входных секций, конечной секции и промежуточных секций в блок.

Недостатками при использовании известного технического решения является то, что устройство не обеспечивает возможность создания масловоздушной пленки, технологически имеет повышенную себестоимость из-за необходимости шлифования и подгонки всех элементов для стыковки между собой, не сохраняет смазочное масло, которым было заполнено в момент остановки и потому долго выходит на режим качественной смазки после включения.

Наиболее близкой является конструкция питателя к смазочной системе СМ1, которая описана в Методических рекомендациях "Смазочные системы объемного микродозирования", разработанных Экспериментальным научно-исследовательским институтом металлообрабатывающих станков, Москва, 1990. Устройство состоит из 3-6 блоков, входной и конечной секций, соединенных с помощью болтов и имеющих уплотнение между собой. Каналы, не подсоединенные к резервуару, имеют выход в отводной канал подачи макродоз или в своем блоке, или в соседнем. Каждый блок содержит промежуточную секцию, к которой с помощью винтов присоединены корпус и плитка. Промежуточная секция служит для коммутации каналов и сборки блока питателя. В секциях расположены отверстия для выхода макродоз, часть из которых может быть заглушена пробками для возвращения макродоз в резервуар. В корпусе расположены распределительно-дозирующий золотник с дозирующими каналами подачи микродоз смазочного материала, который транспортируется сжатым воздухом через каналы в корпусе и плитке в выходные отверстия. Первый по ходу смазывающего материала блок может быть оснащен индикатором движения.

Общими существенными признаками является то, что известное устройство содержит несколько промежуточных блоков, входную и конечную секции, соединенные между собой с использованием элементов уплотнения, корпус каждого промежуточного блока содержит подвижный золотник с поясками, которые образуют в цилиндрической расточке дозирующие и коммутационные полости, а секция блока содержит систему внутренних каналов для коммутационного соединения золотниковых камер одного корпуса с камерами другого корпуса, в плите блока сделаны выходные каналы масловоздушной пленки, также устройство имеет входной масляный канал и канал для сжатого воздуха, соединенный с соответствующими масляными каналами.

Недостатками известного устройства является то, что оно не обеспечивает подготовку качественной масловоздушной пленки и потому должно устанавливаться на расстоянии от объекта смазки для создания в трубке пленки необходимого качества, не сохраняет смазочное масло, которым было заполнено в момент остановки, и потому долго выходит на режим качественной смазки после включения, не обеспечивает необходимое тонкое регулирование, не исключает возможность попадания одной среды в каналы для другой.

Целью изобретения является создание дозирующе-распределительного смазочного устройства, которое обеспечивает непрерывную подачу качественной масловоздушной пленки, сохраняет заполненными полости в режиме ожидания, обеспечивает тонкое регулирование качества пленки, которая подается, и гарантирует невозможность попадания сжатого воздуха в масляный канал и золотниковые полости, имеет простую конструкцию без лишних стыков с уплотнением.

Существенными признаками является то, что устройство содержит несколько промежуточных блоков, входную и конечную секции, соединенные между собой с использованием элементов уплотнения. Корпус каждого промежуточного блока содержит подвижный золотник с поясками, которые образуют в цилиндрической расточке дозирующие и коммутационные полости, а секция блока - систему внутренних каналов для коммутационного соединения золотниковых камер одного корпуса с камерами других корпусов, входной масляный канал и выходные каналы, канал для сжатого воздуха, соединенный с соответствующими масляными каналами. В плите сделаны выходные каналы масловоздушной смеси. Канал для сжатого воздуха разделен на два канала на входе в устройство, а в промежуточных блоках выполнены полости, к каждой из которых подведены навстречу один другому воздушный и масляный каналы, на каждом канале для сжатого воздуха перед полостью установлен регулируемый дроссель, и в этих полостях установлены перпендикулярно относительно выходных каналов масловоздушной пленки пружины и шарики с возможностью перекрывания каждым шариком своего масляного или воздушного канала, а противоположными концами пружины соединяются с опорами в зоне подхода к полости канала выхода масловоздушной пленки.

Каждый блок выполнен одной деталью. Канал для сжатого воздуха разделен на два канала в конечной секции. В каждом канале для сжатого воздуха в начале разделенного канала в конечной секции установлены шарики с возможностью перекрывания каналов, а за ними пружины, которые противоположными концами опираются на кромку соседнего блока, в котором продолжаются каналы. Канал выхода масловоздушной пленки имеет спиральную многозаходную нарезку.

Корпус регулируемого дросселя имеет фланец с кольцевой проточкой, от которой выполнено сверление в корпусе дросселя к регулировочной камере и которая соединяется сверлением с каналом для сжатого воздуха промежуточного блока.

В отличие от прототипа достаточным во всех случаях является то, что канал для сжатого воздуха разделен на два канала на входе в устройство, а в промежуточных блоках выполнены полости, к каждой из которых подведены навстречу один другому воздушный и масляный каналы, на каждом канале для сжатого воздуха перед полостью установлен регулируемый дроссель, и в каждой из этих полостей установлены перпендикулярно относительно выходных каналов масловоздушной пленки пружины и шарики с возможностью перекрывания каждым шариком своего масляного или воздушного канала, а противоположными концами пружины соединяются с опорами в зоне подхода к полости канала выхода масловоздушной пленки. Достаточным в отдельных случаях является то, что каждый блок выполнен одной деталью. Канал для сжатого воздуха разделен на два канала в конечной секции. В каждом канале для сжатого воздуха, в начале разделенного канала в конечной секции, установлены шарики с возможностью перекрывания каналов, а за ними пружины, которые противоположными концами опираются на кромку соседнего блока, в котором продолжаются каналы. Каналы выхода масловоздушной пленки имеют спиральную нарезку. Корпус регулируемого дросселя имеет фланец с кольцевой проточкой, от которой выполнено сверление в корпусе дросселя к регулировочной камере и которая соединяется отверстием с каналом для сжатого воздуха в промежуточном блоке.

Дозирующе-распределительное смазывающее устройство с представленными техническими решениями обеспечивает:

- непрерывную подачу качественной масловоздушной пленки с тонким регулированием качества и интенсивности подачи благодаря тому, что каждый канал имеет регулируемые дроссели, полости с пружинами, которые сходятся в зоне подхода к полости канала выхода масловоздушной пленки, на этих пружинах воздушному потоку и смазочному материалу задается спиральное движение, а в месте опирания пружин потоки сталкиваются и по каналу со спиральной нарезкой масловоздушная пленка, которой задается спиральное движение, подается на узел смазки;

- сохранение заполненными полостей в режиме ожидания и гарантию невозможности попадания сжатого воздуха в масляный канал и золотниковые полости благодаря тому, что каждый подпружиненный шарик перекрывает свой воздушный или масляный канал, и в начале разделения воздушного канала установлены шарики и пружины, которые обеспечивают невозможность обратного хода воздуха;

- имеет простую, без лишних стыков с уплотнением конструкцию, так как каждый блок выполнен одной деталью, что стало возможно благодаря разработке заявителем новой технологии выполнения полостей и каналов.

Дозирующе-распределительное смазывающее устройство, которое обеспечивает качественную смазку необходимых узлов машин и механизмов, способствует повышению их ресурса и уменьшает затраты на ремонт этих машин и механизмов.

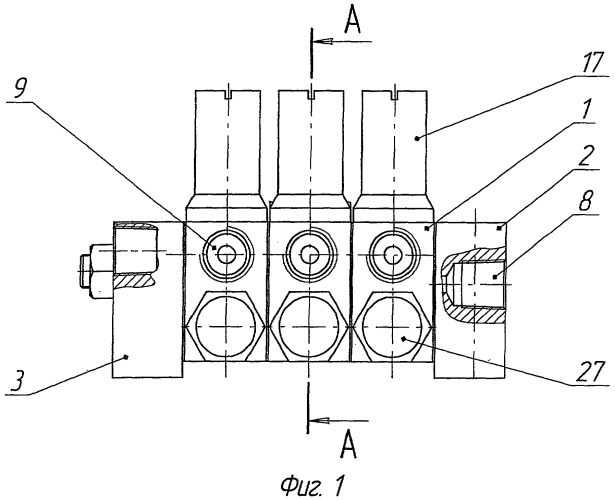

На фиг.1 изображен главный вид на дозирующе-распределительное смазывающее устройство.

На фиг.2 изображен вид сверху на дозирующе-распределительное смазывающее устройство.

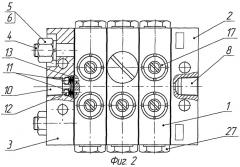

На фиг.3 изображено сечение А-А по оси золотника.

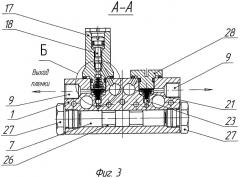

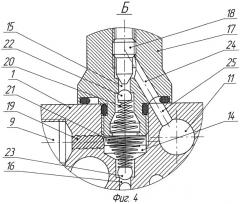

На фиг.4 изображен выносной элемент Б, на котором изображена полость с насыщением и регулируемый дроссель.

На фиг.5 изображена схема работы устройства.

Дозирующе-распределительное устройство содержит несколько промежуточных блоков 1, входную 2 и конечную 3 секции, соединенные между собой болтами 4 с гайками 5 и шайбами 6. Корпус каждого промежуточного блока 1 содержит подвижный золотник 7 с поясками, которые образуют в цилиндрической расточке 26 дозирующие и коммутационные полости, и систему внутренних каналов для коммутационного соединения золотниковых камер одного блока с камерами других блоков (см. схему на фиг.5), входной масляный канал 8 и выходные каналы масловоздушной пленки 9, входной канал для сжатого воздуха 10 и внутренние каналы 11 соединены с соответствующими масляными каналами. Между внутренними каналами 11 и входным каналом 10 установлены шарики 12 и пружины 13, которые свободными концами опираются на кромку соседнего блока, в котором продолжаются эти каналы. В промежуточных блоках 1 выполнены полости 14, к каждой из которых подведены навстречу один другому воздушный 15 и масляный 16 каналы, на каждом канале для сжатого воздуха в полости установлены регулируемый дроссель 17 с регулировочным винтом 18. В полостях 14 установлены перпендикулярно относительно сверления со спиральной нарезкой 19 к выходным каналам масловоздушной пленки пружины 20, 21 и шарики 22, 23 с возможностью перекрывания шариком 23 масляного канала 16, а шариком 22 воздушного канала 15. Противоположными концами пружины соединяются с опорами в зоне канала 19 к отверстию выхода масловоздушной пленки 9.

Корпус регулировочного дросселя 17 имеет фланец с кольцевой проточкой, от которой выполнено сверление 24 в корпусе дросселя к регулировочной камере винта 18 и которая соединяется сверлением 25 в промежуточном блоке 1 с каналом для сжатого воздуха 11 промежуточного блока 1.

Проточки 26 для золотников 7 с торцов закрыты штатными заглушками 27. Вместо регулируемого дросселя 17 возможна установка заглушки 28 (см. фиг.3) и шарика 23 с пружиной 21.

При работе устройства смазочный материал под давлением подается через входной масляный канал 8, поступает в дозирующие и коммутационные полости, образованные в цилиндрических расточках 26 золотниками 7. Благодаря коммутационному соединению, вариант выполнения которого показан на фиг.5, приводит в движение золотники 7, которые поочередно подают дозами смазочный материал в каналы 16, смазочный материал под давлением из канала 16 из-под шарика 23 попадает на пружины 21, где ему задается спиральное движение и он смешивается с потоком сжатого воздуха.

Сжатый воздух для смешивания со смазочным материалом подается сначала на вход 10, открывает каналы, проходит за шарики 12 в каналы 11, потом по каналам 25, 24 поступает в регулировочную камеру регулируемого дросселя 17 и по каналу 15 - за шарик 22, и через полость 14 поступает к смазочному материалу, который течет тонким слоем по пружине 21 в канал 19. Из канала 19 готовая масловоздушная пленка поступает через выходное отверстие 9 к узлу смазки.

Если необходимо обеспечить подачу в какой-то из каналов только смазочного материала без воздуха, то вместо регулируемого дросселя 17 устанавливается пробка 28, оставив в полости 14 пружину 21 и шарик 23.

В режиме остановки смазывающего устройства смазочный материал сохраняется в полостях и каналах, перекрытых шариками 23, а двойной заслон шариками 20 на каналах 15 и шариками 12 на каналах 11, от вакуума, который может создаться при закрытой магистрали сжатого воздуха, не позволяет вытянуть смазочный материал из полостей и каналов.

1. Дозирующе-распределительное смазывающее устройство, которое содержит несколько промежуточных блоков, входную и конечную секции, соединенные между собой с использованием элементов уплотнения, корпус каждого промежуточного блока содержит подвижный золотник с поясками, которые образуют в цилиндрической расточке дозирующие и коммутационные полости, а секция блока содержит систему внутренних каналов для коммутационного соединения золотниковых камер одного корпуса с камерами другого корпуса, в плите блока сделаны выходные каналы масловоздушной пленки, также устройство имеет входной масляный канал и канал для сжатого воздуха, соединенный с соответствующими масляными каналами, отличающееся тем, что канал для сжатого воздуха разделен на два канала на входе в устройство, а в промежуточных блоках выполнены полости, к каждой из которых подведены навстречу один другому воздушный и масляный каналы, на каждом канале для сжатого воздуха перед полостью установлен регулируемый дроссель и в каждой из этих полостей установлены перпендикулярно относительно выходных каналов масловоздушной пленки пружины и шарики с возможностью перекрывания каждым шариком своего маслянного или воздушного канала, а противоположными концами пружины соединяются с опорами в зоне подхода к полости канала выхода масловоздушной пленки.

2. Устройство по п.1, отличающееся тем, что каждый блок выполнен одной деталью.

3. Устройство по п.1, отличающееся тем, что канал для сжатого воздуха разделен на два канала в конечной секции.

4. Устройство по п.3, отличающееся тем, что в каждом канале для сжатого воздуха в начале разделенного канала в конечной секции установлены шарики с возможностью перекрывания каналов, а за ними пружины, которые противоположными концами опираются на кромку соседнего блока, в котором продолжаются каналы.

5. Устройство по п.1, отличающееся тем, что каналы выхода масловоздушной пленки имеют спиральную нарезку.

6. Устройство по п.1, отличающееся тем, что корпус регулируемого дросселя имеет фланец с кольцевой проточкой, от которой выполнено сверление в корпусе дросселя к регулировочной камере и которая соединяется отверстием с каналом для сжатого воздуха в промежуточном блоке.