Вставной радиаторный клапан, имеющий радиальное внутреннее уплотнение и радиальное наружное уплотнение, а также подводящий или отводящий штуцер

Иллюстрации

Показать всеИзобретение относится к вставному радиаторному клапану с соединительным элементом, имеющим корпус и зону уплотнения для герметизации области соединения с подводящим или отводящим штуцером. Технический результат: повышение универсальности использования клапана. Вставной радиаторный клапан с соединительным элементом, имеющим корпус и зону уплотнения для герметизации области соединения с подводящим или отводящим штуцером, в котором зона уплотнения состоит из первого, радиально внутреннего, уплотнения, действующего внутри, и второго, радиально наружного, уплотнения, действующего снаружи, причем первое уплотнение и второе уплотнение соединены друг с другом через отверстия в корпусе. 9 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается вставного радиаторного клапана с соединительным элементом, имеющим корпус и зону уплотнения для герметизации области соединения с подводящим или отводящим штуцером.

Вставной радиаторный клапан такого рода известен из DE 3600130 А1. Здесь соединительный элемент вставляют в подводящий или отводящий штуцер. Уплотнительное кольцо круглого сечения помещают между соединительным элементом и штуцером, оно препятствует прохождению жидкости через область герметизации соединительной детали и штуцера.

Другое решение раскрыто в DE 20020024 U1. Здесь соединительный элемент насаживают на штуцер снаружи. При этом уплотнительное кольцо круглого сечения, которое образует уплотнение, помещают в находящуюся внутри канавку. Благодаря этому также герметизируется область соединения между штуцером и соединительным элементом.

Обычно определить снаружи, какой вид уплотнения выбран в радиаторном клапане, невозможно. Это приводит к проблемам, например, при ремонтных работах по замене вставного клапана или его деталей. В таких случаях работник вынужден держать наготове большое количество запасных деталей.

В основу изобретения положена задача повысить универсальность данной конструкции.

Эта задача в случае вставного радиаторного клапана, упомянутого вначале вида, решена благодаря тому, что зона уплотнения состоит из первого, радиально внутреннего, уплотнения, действующего внутри, и второго, радиально наружного, уплотнения, действующего снаружи.

Такой вставной клапан можно использовать во многих случаях. Соединительный элемент можно вдвигать в штуцер. В этом случае второе уплотнение работает благодаря тому, что оно действует радиально наружу. В другом варианте соединительный элемент можно насаживать на штуцер снаружи, причем в этом случае начинает работать первое уплотнение, действующее радиально внутрь. Таким образом, количество необходимых запасных деталей практически сокращается вдвое, причем работник в процессе ремонта в состоянии отремонтировать большую часть используемых клапанов.

Предпочтительно внутренний диаметр первого уплотнения должен быть отличен от наружного диаметра второго уплотнения. Благодаря этому один и тот же вставной клапан может быть использован со штуцерами разного диаметра. Если речь идет о большом диаметре, то используется второе уплотнение, действующее радиально наружу.

В этом случае соединительный элемент вставляют в штуцер. Если же речь идет о штуцере меньшего диаметра, то соединительный элемент насаживают на штуцер снаружи, и начинает работать первое уплотнение, действующее радиально внутрь.

Предпочтительно первое и второе уплотнения должны быть соединены друг с другом через корпус. Таким образом достаточно просто реализуют крепление уплотнений к корпусу с достаточной удерживающей силой. В этом случае оба уплотнения не только герметизируют различные диаметры штуцеров, но каждое из уплотнений одновременно служит в качестве стопорного элемента для второго уплотнения. Соединение через корпус осуществить несложно, так как в корпусе выполнено несколько распределенных по окружности отверстий, и через эти отверстия можно создать соединение между первым и вторым уплотнением.

Предпочтительно первое и второе уплотнения выполнены на корпусе способом литья под давлением. Это относительно простой способ. Корпус вкладывают в форму для литья. После этого способом литья под давлением одновременно изготавливают и соединяют с корпусом первое и второе уплотнение. Благодаря литью под давлением получают соединение, прочность которого достаточна для того, чтобы соединительный элемент можно было вставить или надеть на штуцер без отделения уплотнения от корпуса.

Предпочтительно корпус изготавливают как литое пластмассовое изделие. Можно выбрать такую пластмассу для литья, что материал, из которого выполнены оба уплотнения, будет хорошо отливаться. В этом случае изготовление соединительного элемента можно осуществить как два следующих друг за другом процесса литья под давлением, то есть производство можно в значительной степени автоматизировать.

При этом является особенно предпочтительным, чтобы уплотнения были выполнены из мягкого эластомера с эластичностью резины. В принципе, уплотнения работают только статически, т.е. они практически не подвергаются динамическим нагрузкам. Поэтому уплотнения могут быть относительно мягкими, их размеры выбирают исключительно с учетом задачи герметизации. Такие уплотнения в состоянии герметизировать внутреннюю или внешнюю поверхность штуцера даже при небольших неровностях.

Предпочтительно первое и второе уплотнение размещают на корпусе со смещением вдоль оси относительно друг друга. Такая конструкция обладает тем преимуществом, что первое уплотнение герметизирует цилиндрический штуцер относительно небольшого диаметра, а второе уплотнение одновременно герметизирует штуцер относительно большого диаметра. Кроме того, силы, действующие на каждое уплотнение, оказываются независимы друг от друга, что позволяет делать независимый выбор.

При этом соединение между первым и вторым уплотнением предпочтительно должно иметь перемычку, расположенную параллельно оси корпуса. Эта перемычка позволяет в определенной степени передавать усилия растяжения между первым и вторым уплотнением, поэтому изменения положения уплотнения, которое в осевом направлении расположено дальше от конца корпуса, при соединении соединительного элемента со штуцером опасаться не следует. Это уплотнение надежно удерживается благодаря второму уплотнению и перемычке, которая проходит параллельно оси.

Предпочтительно как первое, так и второе уплотнение должно иметь в корпусе действующую в осевом направлении опорную кромку, создающую усилие, противоположное усилию, действующему на уплотнение при его насаживании. Таким образом, в корпусе для каждого уплотнения имеется углубление или выступ, которые вместе образуют расположенный по кругу буртик, на котором размещена опорная кромка. Если соединительный элемент надвигают на штуцер или вдвигают в него, то на это уплотнение, естественно, действуют силы, из-за которых возникает опасность того, что уплотнение будет сдвинуто относительно соединительного элемента. Однако благодаря опорной кромке риск того, что уплотнение будет сдвинуто относительно соединительного элемента, сведен к минимуму.

Предпочтительно с той стороны первого уплотнения, которая противоположна опорной кромке, не должно быть никакой опоры. Это облегчает производство клапана, изготовление корпуса существенно упрощается.

Предпочтительно на торце корпуса размещают седло клапана, выполняемое на корпусе методом литья под давлением. В этом случае в качестве седла клапана можно использовать сам соединительный элемент. С помощью литья материала, который отличается от материала корпуса, можно относительно точно изготовить седло в соответствии с определенными требованиями.

При этом особенно предпочтительно, чтобы седло клапана и оба уплотнения были выполнены из одного и того же материала. Это упрощает производство. Оба уплотнения и седло клапана можно изготовить в пределах одной технологической операции.

Далее изобретение описано более подробно на примере предпочтительных вариантов реализации изобретения, описание сопровождается чертежами. При этом на чертежах изображено следующее:

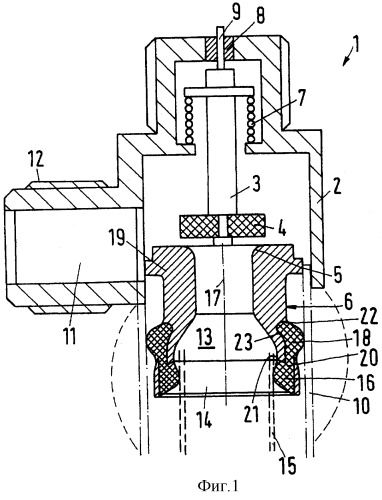

Фиг.1 - схематичный разрез вставного радиаторного клапана с соединительным элементом.

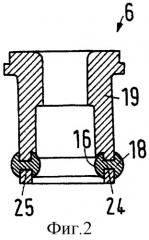

Фиг.2 - второй вариант соединительного элемента.

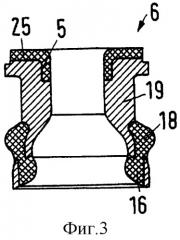

Фиг.3 - третий вариант соединительного элемента.

На Фиг.1 показан вставной радиаторный клапан 1 с корпусом 2, в котором находится толкатель 3 клапана с затвором 4 клапана.

Затвор 4 взаимодействует с седлом 5 клапана, седло 5 клапана образовано на соединительном элементе 6.

Затвор 4 с помощью открывающей пружины 7 отжимают от седла 5 клапана. В направлении закрытия действует приводной шток 9. Приводной шток 9 посредством исполнительного устройства (здесь не показано) может в большей или меньшей степени входить в корпус 2, чтобы регулировать зазор между затвором 4 и седлом 5 клапана.

Корпус 2 имеет отводящий штуцер 11, который может быть оснащен крепежной резьбой 12.

Соединительный элемент 6 устанавливают в штуцер 10, который показан штрихпунктирной линией. В соединительном элементе 6 имеется сквозное отверстие 13, которое проходит от входного отверстия 14 к седлу 5 клапана.

В альтернативном исполнении соединительный элемент 6 может быть установлен снаружи на штуцер 15, который показан штриховой линией. В этом случае штуцер 15 вставляют во входное отверстие 14, а вместе с тем и в сквозное отверстие 13.

В том месте, где соединительный элемент 6 прилегает к штуцеру 15 (штуцеру меньшего диаметра), предусмотрено первое уплотнение 16, которое в радиальном направлении является внутренним уплотнением клапана, т.е. оно прилегает снаружи к стенке штуцера 15.

Со смещением вдоль центральной оси 17 соединительного элемента 6 и первого уплотнения 16 в клапане выполнено второе уплотнение 18, которое в радиальном направлении является наружным. В случае, если соединительный элемент 6 вставлен в штуцер 10 большего диаметра, уплотнение 18 прилегает к внутренней стенке этого штуцера.

Таким образом, оба уплотнения 16 и 18 образуют зону уплотнения, составленную из двух уплотнений. Внутренний диаметр первого уплотнения 16 значительно меньше внешнего диаметра второго уплотнения 18. Благодаря этому соединительный элемент 6 можно по желанию использовать либо для герметизации трубы большего внутреннего диаметра, который соответствует внешнему диаметру второго уплотнения 18, либо для герметизации трубы меньшего диаметра, внешний диаметр которой соответствует внутреннему диаметру первого уплотнения 16.

В соединительном элементе 6 имеется корпус 19, выполненный из способной к литью под давлением пластмассы. Таким образом, корпус 19 представляет собой литое изделие. На корпусе 19 способом литья под давлением выполняют два уплотнения 16 и 18. Оба уплотнения 16 и 18 выполнены из мягкого эластомера, который обладает эластичностью резины, т.е. этот материал также способен к литью под давлением.

Для изготовления уплотнений корпус 19 помещают в соответствующую форму для литья, затем посредством формования эластомерного материала образуют уплотнения 16 и 18.

В области уплотнений 16 и 18 в корпусе выполнено несколько распределенных по окружности отверстий, через которые уплотнения 16 и 18 соединены между собой. Это соединение охватывает перемычку 20, которая по существу проходит параллельно оси 17. Так как нагрузки, действующие на уплотнения 16 и 18 при установке в штуцер 10 или насаживании на штуцер 15, в основном действуют параллельно оси 17, перемычки 20 способствуют удержанию уплотнений 16 и 18 в корпусе 19.

Кроме того, в корпусе 19 имеется первая опорная кромка 21 для первого уплотнения и вторая опорная кромка 22 для второго уплотнения. К опорным кромкам 21 и 22 прилегают уплотнения 16 и 18, тем самым создавая дополнительное препятствие сдвигу уплотнений 16 и 18 относительно корпуса 19 соединительного элемента при установке или насаживании соединительного элемента 6 в штуцер 10 или на штуцер 15. При этом обе опорные кромки 21 и 22 сконструированы таким образом, что корпус 19 и уплотнения 16 и 18 переходят друг в друга без образования ступеньки.

Напротив, со стороны входного отверстия 14 никакой опоры для уплотнения 16 не предусмотрено. Здесь уплотнение 16 удерживают вторым уплотнением 18 через перемычки 20. Для второго уплотнения 18 также не нужно какой-либо определенной ступеньки. Это уплотнение фиксируют посредством углубления 23 в корпусе 19 и не показанных здесь деталей корпуса 19 между отверстиями, через которые соединены друг с другом уплотнения 16 и 18.

На Фиг.2 показан вариант конструкции соединительного элемента 6, обозначения деталей здесь те же, что и на Фиг.1.

В отличие от конструкции, которая показана на Фиг.1, здесь первое уплотнение 16 и второе уплотнение 18 в осевом направлении находятся на одном уровне. Они образованы двумя кольцами, соединенными друг с другом посредством перемычек 24, проходящих через отверстия 25 в корпусе 19 соединительного элемента 6. В продольном разрезе оба уплотнения 16 и 18 имеют форму заклепки.

На Фиг.3 показан еще один вариант конструкции соединительного элемента 6. Эта конструкция отличается от варианта, представленного на Фиг.1, тем, что на верхнем торце корпуса 19 седло 5 клапана помещают в опору 25 седла клапана. Опору 25 седла клапана изготавливают из того же эластичного материала, что и оба уплотнения 16 и 18. Она выполнена в корпусе 19 методом литья под давлением в пределах одной рабочей операции вместе с уплотнениями 16 и 18.

1. Вставной радиаторный клапан с соединительным элементом, имеющим корпус и зону уплотнения для герметизации области соединения с подводящим или отводящим штуцером, характеризующийся тем, что зона уплотнения состоит из первого, радиально внутреннего уплотнения (16), действующего внутри, и второго, радиально наружного уплотнения (18), действующего снаружи, причем первое уплотнение (16) и второе уплотнение (18) соединены друг с другом через отверстия (25) в корпусе (19).

2. Клапан по п.1, характеризующийся тем, что внутренний диаметр первого уплотнения (16) отличается от наружного диаметра второго уплотнения (18).

3. Клапан по п.1, характеризующийся тем, что первое уплотнение (16) и второе уплотнение (18) выполнены на корпусе (19) способом литья под давлением.

4. Клапан по п.3, характеризующийся тем, что корпус (19) изготовлен как литое пластмассовое изделие.

5. Клапан по п.4, характеризующийся тем, что уплотнения (16) и (18) выполнены из мягкого эластомера с эластичностью резины.

6. Клапан по любому из пп.1-5, характеризующийся тем, что первое уплотнение (16) и второе уплотнение (18) размещены на корпусе (19) со смещением вдоль оси относительно друг друга.

7. Клапан по п.6, характеризующийся тем, что соединение между первым уплотнением (16) и вторым уплотнением (18) имеет перемычку (20), расположенную параллельно оси корпуса.

8. Клапан по п.1, характеризующийся тем, что как первое уплотнение (16), так и второе уплотнение (18) в корпусе (19) имеют опорную кромку (21, 22), создающую усилие, противоположное усилию, действующему на уплотнение при его насаживании.

9. Клапан по п.1, характеризующийся тем, что на торце корпуса (19) размещено седло (5) клапана, выполненное на корпусе методом литья под давлением.

10. Клапан по п.9, характеризующийся тем, что седло (5) клапана и оба уплотнения (16, 18) выполнены из одного и того же материала.