Способ определения динамической микротвердости поверхностного слоя клиновидной детали

Иллюстрации

Показать всеИзобретение относится к металлообработке и может быть использовано при оценке качества заточенного лезвийного инструмента. Заявлен способ определения динамической микротвердости поверхностного слоя клиновидной детали, при котором индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали. Затем измеряют размер отпечатка. Внедрение индентора в деталь производят последовательно с различной энергией удара со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия. Каждый удар не должен затрагивать деформированные предыдущими ударами объемы материала детали. Динамическую микротвердость определяют после каждого удара делением кинетической энергии удара на объем вытесненного материала. Строят зависимость динамической микротвердости от глубины внедрения индентора. Технический результат: повышение достоверности получаемых результатов. 5 ил.

Реферат

Изобретение относится к металлообработке и может быть использовано при оценке качества заточенного лезвийного инструмента.

Известен способ определения твердости металлической детали (см. Фридман Я.Б. Механические свойства металлов. В двух частях. Часть вторая. Механические испытания. Конструкционная прочность. - М.: Машиностроение, 1974. - С.69), в котором поверхность испытуемой детали царапают практически не деформирующимся (алмазным) индентором. При этом твердость образца определяют по отношению вертикальной нагрузки к квадрату полуширины царапины.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе, вследствие нерезких краев царапины приходится измерять ширину большого числа царапин на каждом образце. Кроме того, способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а ширина царапины соизмерима с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки.

Известен способ определения микротвердости поверхности детали (см. там же, с.83), в котором твердость определяют как отношение действующей нагрузки к площади поверхности отпечатка при вдавливании алмазной пирамиды с квадратным основанием и углом между противоположными гранями 136°.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что известный способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной заготовки сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя образца зависят от расстояния до кромки. Кроме того, деформация нежесткого клина под действием силы нагружения искажает результаты.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ определения динамической микротвердости поверхности детали (см. там же, с.71), принятый за прототип, в котором боек с укрепленным в нижней части шариком свободно падает на горизонтальную поверхность образца, зажатого в наковальню, а твердость определяют как отношение удельной работы вдавливания шарика и объема отпечатка.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что известный способ не применим в области, прилегающей к кромке клиновидной детали, так как свойства поверхностного слоя клиновидной детали сильно зависят от расстояния до кромки, а размер отпечатка соизмерим с шириной области, где свойства поверхностного слоя детали зависят от расстояния до кромки. Кроме того, деформация нежесткого клина детали под действием удара искажает результаты.

Сущность изобретения заключается в следующем.

Клиновидные детали, как правило, являются наиболее ответственными и сложными в изготовлении. При их механической обработке форма детали обуславливает неодинаковые свойства поверхностных слоев вблизи и вдали от кромки клина. Наиболее яркими представителями клиновидных деталей являются лезвийные режущие инструменты. Повышение стойкости лезвийного инструмента и производительности обработки им является актуальной задачей. Требования к качеству заточки режущих инструментов возросли в условиях автоматизированного производства. Однако оценить микротвердость лезвия (микротвердость поверхностного слоя вблизи кромки), определяющую износостойкость инструмента, не представляется возможным ввиду отсутствия надежных способов измерениям микротвердости клиновидных деталей.

Технический результат - повышение точности оценки динамической микротвердости поверхностного слоя клиновидной детали.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка. Особенность заключается в том, что внедрение индентора в деталь производят последовательно с различной энергией удара со стороны кромки клина, в перпендикулярном к ней направлении и вдоль одной из поверхностей лезвия, причем каждый удар не должен затрагивать деформированные предыдущими ударами объемы материала детали, динамическую микротвердость определяют после каждого удара делением кинетической энергии удара на объем вытесненного материала, а затем строят зависимость динамической микротвердости от глубины внедрения индентора.

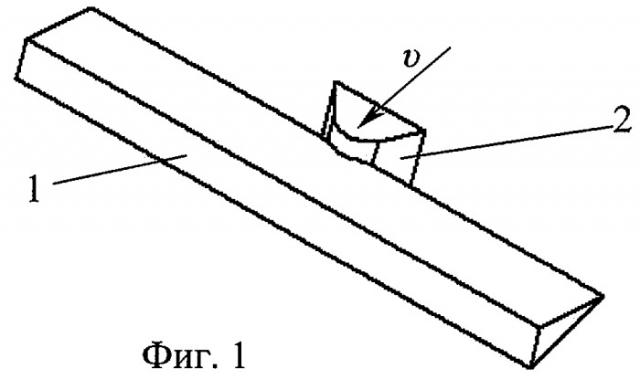

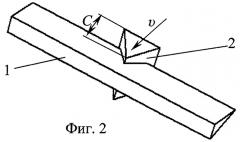

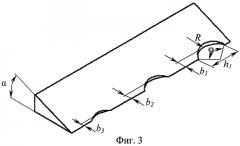

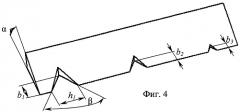

На фиг.1 и 2 изображены схемы ударного нагружения клиновидной детали соответственно цилиндрическим и призматическим индентором, на фиг.3 и 4 изображены (увеличено) схемы к определению площади отпечатка на детали после ее ударного нагружения соответственно цилиндрическим и призматическим индентором. На фиг.5 представлена зависимость динамической микротвердости детали от расстояния до кромки клина.

Устройство для реализации способа по фиг.1 содержит деталь 1, клиновая часть которой введена в соприкосновение с цилиндрическим индентором 2.

Устройство для реализации способа по фиг.2 содержит деталь 1, клиновая часть которой введена в соприкосновение с призматическим индентором 2.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата.

Устройство, реализующее заявляемый способ, содержит индентор 2, контактная поверхность которого выполнена в виде цилиндра (см. фиг.1) или призмы (см. фиг.2) из материала, твердость которого существенно больше твердости материала измеряемой детали (например, алмаз, твердый сплав). Индентор вводят в контакт с кромкой клина 1 таким образом, чтобы ось цилиндра (призмы) была перпендикулярна к ней. Кроме того, ось цилиндра (призмы) должна быть перпендикулярна одной из поверхностей клина, вдоль которой направляют вектор скорости υ индентора, обладающего нормированной энергией (нормированы масса индентора и его скорость). Повторные удары после отскока недопустимы. Затем с помощью микроскопа измеряют длину h отпечатка (см. фиг.3). Зная угол заострения клина α и радиус R индентора, вычисляют объем V, мм3, отпечатка:

где α - угол клина детали, рад; R - радиус ударной кромки копра, мм; h - глубина лунки, мм; b - глубина внедрения индентора в деталь, мм; ϕ - центральный угол контакта индентор - деталь, рад.

В случае ударного нагружения призматическим индентором для расчета объема отпечатка F используют угол призмы β:

Вычисляют кинетическую энергию удара индентора:

где m - масса индентора (бойка), кг; υ - скорость индентора до удара, м/с.

Затем вычисляют динамическую микротвердость клина:

Энергия удара Е измеряется в Джоулях, объем V в мм3, микротвердость Hд в ГПа.

Варьируя энергией удара Е (а следовательно, и размерами отпечатка) в некотором диапазоне, строят зависимость динамической микротвердости Нд клиновидной детали от расстояния b до кромки клина (см. фиг.3 и 4). Разумеется, каждый новый удар не должен затрагивать деформированные предыдущими ударами объемы материала детали. Полученная зависимость отражает изменение свойств поверхностного слоя клиновидной детали в зависимости от расстояния до кромки клина b. По этим зависимостям можно оценить, например, изменение свойств клина по мере его износа.

Например, варьируя кинетической энергией удара Е в диапазоне от 0,0015 до 0,08 Дж, получили изменение объема вытесненного металла в диапазоне от 0,000253 до 0,0192 мм3 (меньшее значение объема соответствует меньшей энергии). Зависимость динамической микротвердости Нд лезвия ножа (клиновидной детали) от расстояния до кромки лезвия b (см. фиг.5) показывает, что динамическая микротвердость в диапазоне b=0...0,2 мм резко падает (более чем в два раза), а затем плавно нарастает. Это свидетельствует о том, что при изготовлении ножа высокий температурный градиент вблизи кромки привел к закаливанию лезвия, что, в свою очередь, может привести к его хрупкому скалыванию в процессе эксплуатации изделия. Исследования проведены в следующих условиях: деталь - сталь 9ХС, HRC 53...55, угол заточки (клина) - 20°; индентор - твердый сплав Т15К6, m=18,6 г, радиус округления индентора - 1 мм, маятниковый подвес на "невесомой" нити, радиус маятника - 0,5 м; варьировали углом подъема маятника от 10° до 80° с шагом 10°.

Глубина отпечатка b ограничена радиусом R цилиндра (см. фиг.3) и высотой С основания призмы (см. фиг.2). Для исследования поверхностного слоя на большую глубину используют цилиндрический индентор большего диаметра или высоты основания призмы.

Приведенное в примере изменение свойств поверхностного слоя клиновидной детали не может быть выявлено в условиях прототипа.

Полученная зависимость динамической микротвердости Нд от расстояния b до кромки клина, в отличие от прототипа, отражает свойства поверхностного слоя клиновой части детали и может быть использована для оценки эксплуатационных качеств клиновидной детали или свойств ее заготовки.

Способ определения динамической микротвердости поверхностного слоя клиновидной детали, при котором индентор, твердость которого значительно больше твердости детали, внедряют ударом в поверхностный слой клиновидной детали, а затем измеряют размер отпечатка, отличающийся тем, что внедрение индентора в деталь производят последовательно с различной энергией удара со стороны кромки клина в перпендикулярном ей направлении и вдоль одной из поверхностей лезвия, причем каждый удар не должен затрагивать деформированные предыдущими ударами объемы материала детали, динамическую микротвердость определяют после каждого удара делением кинетической энергии удара на объем вытесненного материала, а затем строят зависимость динамической микротвердости от глубины внедрения индентора.