Способ определения износостойкости покрытия

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Сущность: срезают часть покрытия под острым углом к рабочей поверхности образца. Сопрягают контробразец и образец по их исследуемым поверхностям, нагружают их сжимающей силой, осуществляют относительное скольжение контробразца и образца и определяют интенсивность износа последнего. Предварительно осуществляют нагрев образца в атмосфере аргона до температуры испытания, находящейся в интервале рабочих температур, характерных для типа испытуемого металла. В качестве контробразца используют индентор с нагрузкой 0,5-1,0 Н, выполненный в виде алмазного конуса с углом 100-150° на рабочей части. Относительное скольжение контробразца и образца осуществляют со скоростью испытания, находящейся в пределах 2-5,5 мм/с, на расстояние l=10 мм, где l - путь движения индентора, с образованием трека на рабочей поверхности образца, а показатель износостойкости определяют из соотношения. Технический результат: повышение достоверности испытаний. 6 ил., 2 табл.

Реферат

Изобретение относится к испытаниям металлических покрытий на изнашивание при трении в условиях высоких температур, в частности к определению износостойкости горячего наплавленного в качестве покрытия металла.

Известен способ испытания материалов при высоких температурах (см. авт.св. №1428996, МПК G 01 N 3/56, опубл. 1988 г., Бюл. №37). В способе нагревают контртело и приводят его в соприкосновение с образцом, нагружают их сжимающей силой, после чего контртело приводят во вращение. В ходе истирания образца на его поверхности разрушается окисная пленка и таким образом обеспечивается получение абразивных частиц в зоне трения. Затем регистрируют износ образца.

Но этот способ предусматривает нагрев контртела, а не испытуемого металла, что не позволяет получить достоверной картины его износа при высоких температурах, т.к. образец металла не прогрет по всему объему. К тому же само контртело изнашивается в процессе проведения испытаний, что приводит к изменению условий трения в процессе проведения опытов.

Известен способ определения износостойкости (см. авт.св. №947706, МПК G 01 N 3/56, опубл. 1982 г., Бюл. №28). В этом способе по исследуемой поверхности синхронно возвратно-поступательно перемещают инденторы под нагрузкой. Перемещение индеторов производят многократно по одним и тем же параллельным траекториям. Испытания проводят до полного разрушения исследуемой зоны металла и измеряют число циклов возвратно-поступательного движения, по числу которых судят об износостойкости материала.

Но этот способ предусматривает исследования материалов при нормальной температуре и не дает представления об их износостойкости при высоких температурах. Так же инденторы изнашиваются в процессе трения, что ведет к изменению физико-химических условий в контакте образец-индентор, и вносит погрешность в эксперимент.

Наиболее близким к изобретению является способ определения износостойкости покрытия (см. авт.св. №862049, МПК G 01 N 3/56, опубл. 1981 г., Бюл. №33). По этому способу часть покрытия срезают под острым углом к рабочей поверхности образца, сопрягают контробразец и образец по их исследуемым поверхностям, нагружают их сжимающей силой, осуществляют относительное скольжение контробразца и образца и определяют интенсивность износа последнего.

Но этот способ, как и предыдущий, предусматривает исследования материалов при нормальной температуре и не дает достоверных данных об их износостойкости при высоких температурах. Так же индентор изнашивается в процессе трения, что ведет к изменению физико-химических условий в контакте образец-индентор, и вносит погрешность в эксперимент.

Задачей предлагаемого технического решения является создание такого способа определения износостойкости покрытия, который мог обеспечивать неизменность физико-химических условий в контакте образец-индентор, а также давал возможность определять износостойкость покрытия при высоких температурах.

Технический результат заключается в повышении достоверности способа за счет применения в качестве контртела индентора с алмазным конусом на рабочей части, что дает возможность получать постоянные физико-химические условия в контакте контртело-испытуемый материал в широком диапазоне температур, а также за счет рационального сочетания кинематических параметров испытания (давления в контакте, скорости скольжения).

Технический результат достигается тем, что в способе определения износостойкости покрытия, нанесенного на рабочую поверхность образца срезают часть покрытия под острым углом к рабочей поверхности образца, сопрягают контробразец и образец по их исследуемым поверхностям, нагружают их сжимающей силой, осуществляют относительное скольжение контробразца и образца и определяют интенсивность износа последнего, при этом предварительно осуществляют нагрев образца в атмосфере аргона до температуры испытания Тисп, находящейся в интервале рабочих температур, характерных для типа испытуемого металла, а в качестве контробразца используют индентор с нагрузкой 0,5-1,0 Н, выполненный в виде алмазного конуса с углом 100°-150° на рабочей части, причем относительное скольжение контробразца и образца осуществляют со скоростью испытания Vисп, находящейся в пределах 2-5,5 мм/с, на расстояние l=10 мм, где l - путь движения индентора, с образованием трека на рабочей поверхности образца, а показатель износостойкости определяют из соотношения

где - объем деформированного металла, b - ширина трека, а - глубина трека.

Нагрев образца осуществляется до температуры испытаний Тисп, которая находится в интервале температур, характерных для условий работы исследуемого материала покрытия. Это позволяет приблизить условия испытания металлического покрытия к реальным условиям его работы, что повышает достоверность способа определения износостойкости покрытия.

Нагрузка на индентор находится в диапазоне 0,5-1,0 Н, что позволяет получить удовлетворительное формирование трека. При нагрузке менее 0,5 Н трек формируется неудовлетворительно, а при нагрузке более 1,0 Н возможно хрупкое разрушение (скол) алмазного конуса индентора, что не позволяет получить достоверные данные об износостойкости покрытия.

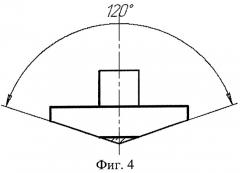

Для получения трека используется индентор, выполненный в виде алмазного конуса с углом в диапазоне 120°-150° на его рабочей части. Такой диапазон угла конуса индентора позволяет получить удовлетворительное формирование трека. При угле менее 100° возможен скол алмазного конуса индентора, и неудовлетворительное формирование трека (фиг.6). При угле более 150° трек не образуется.

Материал индентора выбран исходя из условий постоянства параметров исследований, т.к. алмаз ввиду своих высоких твердости и температуры плавления, не испытывает никаких изменений при нагреве образца в инертной атмосфере до необходимой температуры испытаний, что обеспечивает постоянство физико-химических условий в контакте образец-индентор и повышает достоверность способа. Конусная форма индентора (фиг.4) обеспечивает получение пластической деформации металла покрытия без составляющей резания. В противном случае оценка результатов исследований затруднена.

Скорость относительного скольжения при проведении исследований находится в диапазоне 2-5,5 мм/с. Такой диапазон характерен для оптимальной скорости пластической деформации горячего наплавленного металлического покрытия различных систем легирования. Максимальная скорость движения индентора (5,5 мм/с) ограничена появлением в треке характерных волн, природа которых связана с накоплением и перемещением дислокации. Уменьшение скорости движения индентора менее 2 мм/с приводит к необоснованному увеличению времени испытаний.

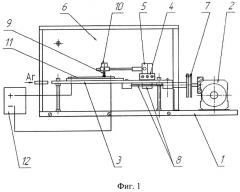

Для получения достоверных результатов исследований объем деформированного металла рассчитывается на длине l=10 мм по центру образца. Это обусловлено тем, что в центральной части образца на этой длине испытуемый материал прогрет проходящим током равномерно (фиг.2). За пределами этого расстояния температура материала снижается, что приводит к изменениям условий эксперимента и получению недостоверных результатов.

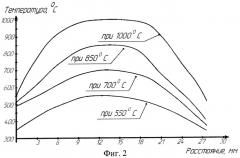

Показатель износостойкости определяют как где - объем деформированного металла, мм3, b - ширина трека, мм, а - глубина трека, мм (фиг.3).

Сущность изобретения поясняется чертежами.

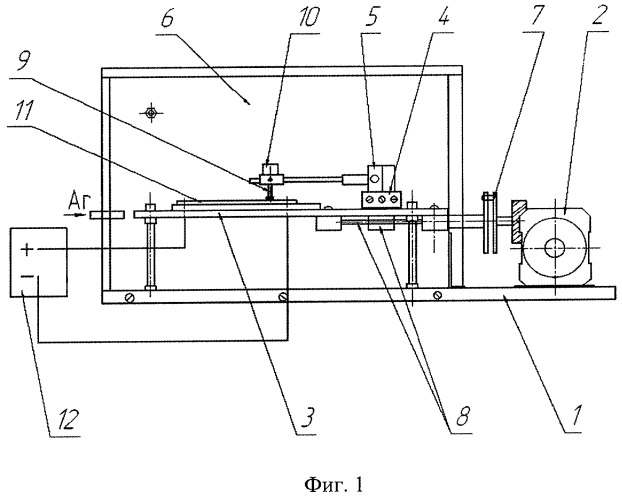

На фиг.1 изображена установка, изготовленная для реализации способа;

На фиг.2 изображено распределение температур по длине образца;

На фиг.3 изображена схема трека;

На фиг.4 изображен контробразец (индентор);

На фиг.5 приведена фотография трека (материал 35Х3В9ФС×400);

На фиг.6 приведена фотография неудовлетворительно сформированного трека.

Установка, изготовленная для реализации способа, состоит из основания 1, на котором укреплен мотор-редуктор 2 и направляющая 3, которая обеспечивает прямолинейное движение каретки 4 с зажимом 5. Также к основанию 1 крепится герметичная камера 6, в которой предусмотрены отверстия для подвода сварочных кабелей и поддува аргона. Муфта 7 соединяет мотор-редуктор 2 с передачей винт-гайка 8. На гайке 8 жестко закреплена каретка 4. В зажиме 5 закрепляется индентор 9 с алмазным конусом на рабочей части и сменные грузы 10.

Способ реализуется следующим образом.

Предварительно срезают часть покрытия под острым углом к рабочей поверхности образца 11 и закрепляют его на направляющей 3 (фиг.1). Включают источник питания 12, который нагревает образец 11 проходящим током до температуры испытания Тисп, находящейся в интервале рабочих температур, характерных для типа испытуемого металла, и одновременно осуществляют продувку аргоном герметичной камеры 6. При достижении необходимой температуры испытаний индентор 9, выполненный в виде алмазного конуса с углом 100°-150° на рабочей части, сопрягают с образцом 11, с нагрузкой 10 на образец 0,5-1,0 Н и включают мотор-редуктор 2, который через муфту 7 и передачу винт - гайка 8 передает движение каретке 4, в которой закреплен зажим 5 индентора 9, осуществляя относительное скольжение индентора 9 и образца 11 со скоростью испытания Vисп, находящейся в пределах 2-5,5 мм/с и на расстояние l=10 мм, где l - путь движения индентора, с образованием трека 13 (фиг.3) на рабочей поверхности образца 11. Перед испытанием проверяют перпендикулярность индентора 9 относительно поверхности образца 11. После завершения испытания выключают источник питания 12, а поддув аргона продолжают до полного остывания образца. После этого образец снимают с установки и на микроскопе измеряют ширину трека b 13, а глубину трека а рассчитывают как После чего рассчитывают объем деформированного металла 14 по которому рассчитывают показатель износостойкости

где b - ширина трека;

а - глубина трека;

Vд - объем пластически деформированного металла.

Критерием достоверности результатов испытаний служит постоянство физико-химических условий в контакте образец-индентор, обеспечиваемое неизменностью физических и химических характеристик материала индентора независимо от температуры в контакте.

Пример

Проводили испытания наплавленного металла следующего химического состава: 260Х24Н67М4Б2, полученного путем гелиедуговой наплавки порошковой проволоки ППНВ-7 на заготовку из стали 3.

Предварительно срезали часть покрытия под острым углом к рабочей поверхности образца закрепляли его на направляющей. Включали источник питания, который нагревал образец проходящим током до температуры 950°С, и одновременно осуществляли продувку аргоном герметичной камеры. При достижении этой температуры испытаний индентор, выполненный в виде алмазного конуса с углом 120° на рабочей части, сопрягали с образцом, с нагрузкой на образец 0,5 Н и включали мотор-редуктор, который через муфту и передачу винт - гайка передавал движение каретке, в которой закреплен зажим индентора, осуществляя относительное скольжение индентора и образца со скоростью испытания Vисп=4 мм/с, и на расстояние l=10 мм, где l - путь движения индентора с образованием трека на рабочей поверхности образца. Перед испытанием проверяли перпендикулярность индентора относительно поверхности образца. После завершения испытания выключали источник питания, а поддув аргона продолжали до полного остывания образца. После этого образец снимали с установки и на микроскопе измеряли ширину трека. В данном эксперименте получили следующие результаты: b=0,02 мм, а=0,00577 мм, Vдеф=0,000577 мм3, I=1,73.

Результаты остальных испытаний приведены в таблице 1. Испытания проводили при оптимальных значениях параметров: скорость скольжения индентора V=4 мм/сек; нагрузка Р=0,5 Н; угол алмазного конуса 120°. Влияние параметров заявляемого способа на его достоверность представлено в таблице 2, из которой следует, что нахождение параметров в заявляемых диапазонах позволяет получить достоверные результаты.

| Таблица 1 | ||||

| Результаты испытаний различных металлических покрытий | ||||

| Тип наплавленного металла | Температура испытаний, °С | Результаты испытаний | ||

| Ширина трека, b, мм | Объем деформированного металла Vд, мм3×10-3 | Показатель износостойкости, I | ||

| Конструкционные стали | ||||

| Сталь 3 | 20 | 0,2 | 11,5 | 0.087 |

| Сталь 40 | 0,1 | 1,45 | 0,67 | |

| Углеродистые стали | ||||

| У10 | 20 | 0,09 | 1,17 | 0,85 |

| У12 | 0,08 | 0,92 | 1,09 | |

| Низкоуглеродистые низколегированные стали | ||||

| 07ХГНМ | 20 | 0,08 | 0,92 | 1,09 |

| 20ХГ | 20 | 0,08 | 0,92 | 1,09 |

| 20Х4МГ2СФ | 500 | 0,08 | 0,92 | 1,09 |

| Углеродистые низколегированные стали | ||||

| 70Х2 | 20 | 0,9 | 1,17 | 0,85 |

| 90Х2 | 20 | 0,08 | 0,92 | 1,09 |

| 80Х4С | 350 | 0,07 | 0,7 | 1,43 |

| Марганцовистые аустенитные стали | ||||

| 110Г13 | 20 | 0,06 | 0,52 | 1,92 |

| 100Г19Х25 | 600 | 0,055 | 0,42 | 2,38 |

| 120Г17Х9Б3 | 500 | 0,06 | 0,52 | 1,92 |

| Высоколегированные углеродистые хромистые сплавы | ||||

| 80Х20Р3Т | 20 | 0,07 | 0,7 | 1,43 |

| 480Х38В2 | 500 | 0,07 | 0,7 | 1,43 |

| 240Х29С2Р2 | 400 | 0,06 | 0,52 | 1,92 |

| Хромистые стали | ||||

| 10Х13 | 20 | 0,1 | 1,45 | 0,67 |

| 200Х12ВФ | 500 | 0,08 | 0,92 | 1,09 |

| 180Х6Т6Г2СМ | 300 | 0,09 | 1,17 | 0,85 |

| Хром-молибден и хром-молибден-вольфрамовые теплостойкие стали | ||||

| 35Х7М2Г1Т | 600 | 0,1 | 1,45 | 0,67 |

| 30Х3В3М3ФС | 700 | 0,1 | 1,45 | 0,67 |

| 80Х4В18К5Ф2 | 800 | 0,08 | 0,92 | 1,09 |

| Хромоникелевые и хромоникельмарганцевые стали | ||||

| 06Х18Н10Т | 350 | 0,08 | 0,92 | 1,09 |

| 20Х20Н10Г6Т | 350 | 0,07 | 0,7 | 1,43 |

| 6Х15Н35М6Б1 | 600 | 0,08 | 0,92 | 1,09 |

| Сплавы на основе никеля | ||||

| 90Х29Н62М6СР | 850 | 0,03 | 0,129 | 7,75 |

| 50Х13Н80В2С4Р | 700 | 0,03 | 0,129 | 7,75 |

| 260Х26Н64М6Н2 | 850 | 0,02 | 0,0577 | 17,3 |

| Сплавы на основе кобальта | ||||

| 03Х29К55В16Н10Г | 1000 | 0,03 | 0,129 | 7,75 |

| 160Х28К60В8Н2СГ | 1200 | 0,03 | 0,129 | 7,75 |

| 30Х27К66М4ГС | 900 | 0,03 | 0,129 | 7,75 |

| Экспериментальный сплав на основе алюминида никеля | ||||

| 80Х4Н74Ю10М3В3Ц2 | 1300 | 0,03 | 0,129 | 7,75 |

| Таблица 2 | |||

| Влияние условий испытаний на достоверность результатов способа определения износостойкости покрытия | |||

| Параметр | Значения параметров | Результат | Постоянство физико-химических условий в контакте образец-индентор |

| Скорость скольжения индентора V, мм/сек | 2,0 | Равномерная пластическая деформация покрытия | не претерпевают изменений |

| 5,5 | |||

| 3,0 | |||

| 1,0 | Необоснованное увеличение продолжительности опыта | ||

| 6,0 | Появление в треке характерных волн, природа которых связана с накоплением и перемещением дислокаций | изменяется | |

| Нагрузка Р, Н | 0,5 | Удовлетворительное формирование трека | не претерпевают изменений |

| 1,0 | |||

| 0,7 | |||

| 0,3 | Неудовлетворительное формирование трека | ||

| 1,2 | Неудовлетворительное формирование трека | ||

| Угол заточки алмазного конуса индентора | 100 | Удовлетворительное формирование трека | не претерпевают изменений |

| 150 | |||

| 120 | |||

| 90 | Возможен скол алмазного конуса индентора, неудовлетворительное формирование трека | ||

| 160 | Трек не образуется |

Использование предлагаемого способа определения износостойкости покрытия дает в сравнении с известными способами определения износостойкости следующий технический результат:

повышение достоверности способа за счет применения в качестве контртела индентора с алмазным конусом на рабочей части, что дает возможность получать постоянные физико-химические условия в контакте контртело-испытуемый материал в широком диапазоне температур (20-1400°С), а также за счет рационального сочетания кинематических параметров испытаний (давления в контакте, скорости скольжения).

Способ определения износостойкости покрытия, нанесенного на рабочую поверхность образца, заключающийся в том, что срезают часть покрытия под острым углом к рабочей поверхности образца, сопрягают контробразец и образец по их исследуемым поверхностям, нагружают их сжимающей силой, осуществляют относительное скольжение контробразца и образца и определяют интенсивность износа последнего, отличающийся тем, что предварительно осуществляют нагрев образца в атмосфере аргона до температуры испытания Тисп, находящейся в интервале рабочих температур, характерных для типа испытуемого металла, а в качестве контробразца используют индентор с нагрузкой 0,5-1,0 Н, выполненный в виде алмазного конуса с углом 100-150° на рабочей части, причем относительное скольжение контробразца и образца осуществляют со скоростью испытания Vисп, находящейся в пределах 2-5,5 мм/с, на расстояние l=10 мм, где l - путь движения индентора, с образованием трека на рабочей поверхности образца, а показатель износостойкости определяют из соотношения I=l/Vд·103, где Vд=l/2·b·а·l - объем деформированного металла, b - ширина трека, а - глубина трека.