Гидравлический классификатор

Иллюстрации

Показать всеИзобретение относится к области обогащения полезных ископаемых и может быть использовано для обогащения руд, техногенного сырья и других твердых материалов. Гидравлический классификатор для разделения измельченного материала в восходящей струе жидкости-носителя включает в себя разделительную трубку, состоящую из вертикальной части и нижней части с пульсатором, выполненным с возможностью регулирования параметров импульсов и обратным клапаном для изменения направления потока жидкости-носителя на обратное. В нижней части трубки перед пульсатором установлен отражатель обратного потока жидкости-носителя, выполненный в виде сплошного цилиндра, а перед отражателем установлен стопор, при этом отношение диаметра отражателя обратного потока жидкости-носителя к диаметру разделительной трубки удовлетворяет соотношению: 0,5<d/D<1, где d - диаметр отражателя обратного потока жидкости-носителя, D - диаметр разделительной трубки. Технический результат - повышение эффективности разделения «тяжелой» и «легкой» фракций материала. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обогащения полезных ископаемых и может быть использовано для обогащения руд, техногенного сырья и других твердых материалов.

Известен трубчатый гидравлический классификатор, разделяющий измельченный материал в восходящей струе воды (С.М.Ясюкевич "Обогащение руд", Металлургиздат, 1953, с.175). Классификатор разделяет частицы материала по скорости их падения в воде.

Недостатком данного устройства является большой расход воды и низкая эффективность разделения из-за того, что согласно закону Стокса пропорциональность между скоростью падения частиц и их массой нарушается из-за влияния на нее размеров и формы частиц.

Известно устройство для мокрого разделения сыпучих материалов (Свидетельство РФ, на полезную модель №2521, опубл. в Бюлл. "Полезные модели. Промышленные образцы.", №8, 1996), содержащее загрузочный бункер, разделительную трубку, установленную под углом к горизонту, пульсатор и накопительные бункеры для продуктов разделения, причем разделительная трубка установлена с возможностью изменения угла наклона, а пульсатор выполнен с возможностью регулирования частоты, длительности, амплитуды и формы импульса.

Такое устройство обеспечивает разделение материалов в пульсирующем потоке жидкости, так как при пульсациях для разделения используется не только вес частиц, но и их инерционность.

Недостатком известного устройства является его невысокая производительность, а также ограниченные возможности разделения тонких фракций материалов, что связано с их уплотнением в нижнем участке трубки, препятствующим свободному выносу "легких" частиц в вертикальный ее участок.

Известен также гидравлический классификатор, содержащий разделительную трубку, установленную под углом к горизонту, пульсатор, выполненный с возможностью регулирования параметров импульсов, и обратный клапан в нижней части разделительной трубки, позволяющий изменить направление потока жидкости-носителя на обратное (Патент Российской Федерации на изобретение №2165300 "Гидравлический классификатор").

Это устройство реализует разделение материалов в пульсирующем потоке жидкости, используются прямой и обратный потоки, что создает турбулентность в струе жидкости-носителя, осуществляет взмучивание исходного материала и обеспечивает разделение "тяжелой" и "легкой" фракций пробы.

Недостатком данного устройства является то, что потоки жидкости (прямой и обратный) вовлекают в процесс разделения только частицы (перемещая их в вертикальный сегмент трубки) поверхностного слоя пробы, концентрирующейся в нижней части разделительной трубки. Это замедляет накопление «тяжелых» частиц, заставляет использовать для процесса разделения все более интенсивные потоки жидкости, что, естественно, понижает селективность конечного концентрата (увеличивает потери «полезных» частиц).

Задачей, на решение которой направлено заявляемое изобретение, является создание устройства, обеспечивающего оптимально высокую эффективность разделения "тяжелой" и "легкой" фракций материала за счет управления интенсивностью и направлениями потока пульсирующей жидкости в сочетании с фокусированием обратного потока жидкости-носителя на скопление частиц пробы.

Технический результат достигается тем, что в гидравлическом классификаторе для разделения измельченного материала в восходящей струе жидкости-носителя, включающем в себя разделительную трубку, состоящую из вертикальной части и нижней части с пульсатором, выполненным с возможностью регулирования параметров импульсов и обратным клапаном для изменения направления потока жидкости-носителя на обратное, согласно изобретению в нижней части трубки перед пульсатором установлен отражатель обратного потока жидкости-носителя, выполненный в виде сплошного цилиндра, а перед отражателем установлен стопор, при этом отношение диаметра отражателя обратного потока жидкости-носителя к диаметру разделительной трубки удовлетворяет соотношению:

0,5<d/D<1,

где d - диаметр отражателя обратного потока жидкости-носителя;

D - диаметр разделительной трубки. При этом отражатель обратного потока жидкости-носителя выполнен из материала, устойчивого к окислению. Например, отражатель обратного потока жидкости-носителя может быть выполнен из стекла.

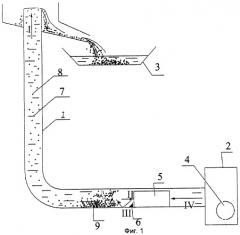

Угол между вертикальной частью разделительной трубки и ее нижней частью меньше 90 градусов.

Предложенная конструкция, используя слабые («чувствительные») водные потоки, обеспечивает более высокую по сравнению с прототипом степень разделения "легких" и "тяжелых" частиц материалов и более высокую производительность процесса обогащения "тяжелых" частиц благодаря введению в конструкцию разделительной трубки отражателя обратного потока жидкости-носителя, который фокусирует водный поток на область скопления частиц пробы.

Стопор оптимизирует положение отражателя, так что обеспечивает фокусирование отраженного обратного потока жидкости-носителя на скопление частиц пробы, вызывая их максимальное взмучивание.

Диаметр отражателя выбирается таким, чтобы, во-первых, он смог свободно перемещаться вдоль разделительной трубки, а во-вторых, иметь такую площадь торцевой поверхности, которая была бы достаточна для отражения обратного потока жидкости-носителя и, таким образом, обеспечивала дополнительное возмущение частиц исходного материала.

Такая конфигурация разделительной трубки (угол между вертикальной частью трубки и ее нижней частью меньше 90°) обеспечивает дополнительное перемещение частиц пробы из нижней части трубки в ее "рабочую" зону (вертикальное колено трубки).

Таким образом, техническим результатом предлагаемого изобретения является улучшение качества разделения материалов, сложенных частицами с различной массой, и повышение производительности процесса накопления «тяжелых» частиц.

Перечень фигур чертежей.

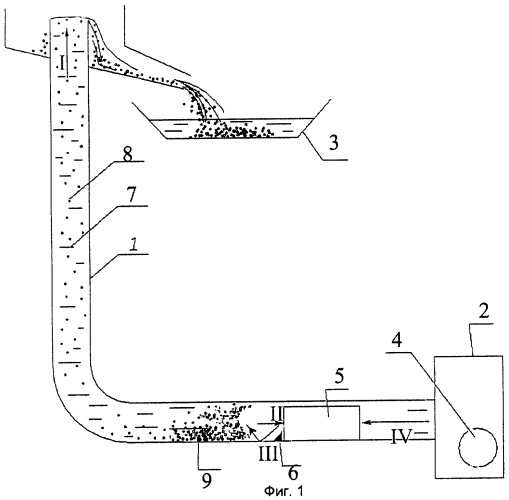

На фиг.1 изображена схема гидравлического классификатора.

На фиг.2 изображен второй вариант выполнения гидравлического классификатора.

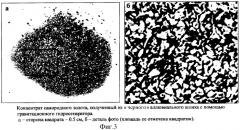

На фиг.3 - пример концентрата самородного золота, полученный из "черного" аллювиального шлиха с помощью заявленного гидравлического классификатора.

Гидравлический классификатор включает в себя разделительную трубку 1, установленную вертикально или под углом к горизонту, пульсатор 2, обеспечивающий восходящий пульсирующий поток жидкости в трубке 1, и емкость 3 для сбора «легкой» фракции. В конструкции пульсатора 2 предусмотрен обратный клапан 4, позволяющий изменять направление потока жидкости-носителя на обратное. В нижней части разделительной трубки 1 установлен отражатель 5 обратного потока жидкости-носителя, выполненный в виде сплошного цилиндра. Перемещение отражателя 5 перед областью максимального скопления частиц пробы ограничено стопором 6.

Гидравлический классификатор работает следующим образом. В разделительную трубку 1 через ее верхний конец заливают жидкость-носитель 7. В качестве жидкости-носителя может использоваться любая нелетучая или слаболетучая жидкость, например вода. Затем через верхний конец разделительной трубки 1 загружают взвесь частиц пробы 8 в воде 7. После загрузки исходный материал осаждается в нижнюю часть разделительной трубки 1. Затем включают пульсатор 2 и непрерывный источник воды. Пульсатор 2 и обратный клапан 4 в составе пульсатора генерируют режимы импульсов прямого и обратного потоков воды и обеспечивают возвратно-поступательное движение жидкости-носителя через трубку 1. При этом отношение диаметра отражателя обратного потока жидкости-носителя к диаметру разделительной трубки удовлетворяет соотношению:

0,5<d/D<1,

где d - диаметр отражателя обратного потока жидкости-носителя;

D - диаметр разделительной трубки.

Частицы 8 исходного материала взаимодействуют с пульсирующим потоком жидкости-носителя 7 и благодаря этому вовлекаются в колебательное движение. При этом степень увлечения частиц, имеющих разную массу, оказывается различной вследствие различия их инерционных свойств. При одном и том же режиме пульсаций более легкие частицы имеют большие скорости и амплитуды смещения, чем тяжелые. Путем регулировки амплитуды и частоты импульсов, создаваемых пульсатором 2 и обратным клапаном 4 в виде сплошного цилиндра, а также регулировки интенсивности потока из источника воды (например, водопровод) обеспечивается средняя скорость восходящего потока жидкости в трубке 1, необходимая для разделения исходного материала на «легкую» и «тяжелую» фракции. Прямой поток воды выносит из вертикального колена трубки 1 «легкую» фракцию в направлении (I) в приемную емкость 3 и перемещает отражатель 5 потока жидкости-носителя к области скопления частиц пробы: она маркируется стопором 6. Обратный поток жидкости - носителя в нижней части разделительной трубки 1 - направление движения (II) - отражается от поверхности отражателя 5. Этот поток фокусируется на скоплении частиц пробы - направление отраженного потока (III) - и осуществляет интенсивное взмучивание всего его объема. Взвешенные в воде частицы подвергаются воздействию синхронизированного последующего импульса прямого водного потока - направление движения (IV). Конкуренция масс различных частиц, захваченных этим водным потоком, приводит к осаждению «тяжелых» частиц 9 на дне трубки 1 и удалению частиц «легкой» фракции.

При этом отражатель обратного потока жидкости-носителя выполнен из материала, устойчивого к окислению. Например, отражатель обратного потока жидкости-носителя может быть выполнен из стекла.

После завершения разделения остаток материала ("тяжелая" фракция) удаляется из трубки 1 путем ее наклона и промывки потоком жидкости-носителя. Может быть также выполнен выпускной кран в нижней части разделительной трубки (на чертеже не показан).

Испытания предложенной конструкции показали, что разделение материалов, даже с небольшой разницей в удельных массах, происходит чрезвычайно эффективно, легко контролируется и регулируется.

Примером, демонстрирующим возможности использования заявляемого гидравлического классификатора, является наглядный результат классификации с помощью этого устройства «черного» аллювиального шлиха крупностью <125 μm с целью выделения из него минералов золота и платины. Этот шлих на 95% был сложен «тяжелыми» минералами с плотностями 3,5-4,5 г/см3, что исключало возможность использования традиционных гидравлического разделения (например, использование тяжелых жидкостей). Содержание Au в этом шлихе, по данным пробирного анализа, 1,352%. Полученный с помощью гидравлического классификатора "концентрат» содержал более 95% минералов благородных металлов (самородное золото, сперрилит и другие минералы платиновой группы) - фиг.3.

Возможны и другие, более сложные схемы реализации заявляемого гидравлического классификатора, например включающие в себя автоматизированные конструкции для загрузки исходного материала и жидкости-носителя. Однако специалисту нетрудно заметить, что все такие вариации заявляемого устройства не выходят за пределы существенных признаков, изложенных в приведенной ниже формуле изобретения.

1. Гидравлический классификатор для разделения измельченного материала в восходящей струе жидкости-носителя, включающий в себя разделительную трубку, состоящую из вертикальной части и нижней части с пульсатором, выполненным с возможностью регулирования параметров импульсов, и обратным клапаном для изменения направления потока жидкости-носителя на обратное, отличающийся тем, что в нижней части трубки перед пульсатором установлен отражатель обратного потока жидкости-носителя, выполненный в виде сплошного цилиндра, а перед отражателем установлен стопор, при этом отношение диаметра отражателя обратного потока жидкости-носителя к диаметру разделительной трубки удовлетворяет соотношению

0,5<d/D<1,

где d - диаметр отражателя обратного потока жидкости-носителя;

D - диаметр разделительной трубки.

2. Гидравлический классификатор по п.1, отличающийся тем, что отражатель обратного потока жидкости-носителя выполнен из материала, устойчивого к окислению.

3. Гидравлический классификатор по п.1, отличающийся тем, что угол между вертикальной частью разделительной трубки и ее нижней частью меньше 90 градусов.

4. Гидравлический классификатор по п.1 или 2, отличающийся тем, что отражатель обратного потока жидкости-носителя выполнен из стекла.