Способ контактной стыковой сварки оплавлением

Иллюстрации

Показать всеИзобретение относится к области сварки, а именно к контактной стыковой сварке оплавлением деталей с неравномерным поперечным сечением. Свариваемое сечение разбивают на элементарные участки. Для каждого из элементарных участков определяют коэффициент формы профиля как частное от деления его большего линейного размера на меньший. На элементарные участки подают от не менее чем двух источников сварочного напряжения различные по величине сварочных напряжений. К элементарному участку с наименьшим коэффициентом профиля подводят наибольшее по величине сварочное напряжение, к элементарным участкам с более высокими коэффициентами профиля подводят соответственно более низкие по величине сварочные напряжения. Величину напряжения, подаваемого на каждый из элементарных участков, определяют по выражению U=U0-С(К-1), где U - напряжение, подаваемое на элементарный участок свариваемой детали, В; U0 - базовое сварочное напряжение, В; С - константа, составляющая от 0,05 до 0,1, В; К - коэффициент формы профиля элементарного участка. 1 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Предлагаемое техническое решение относится к области контактной стыковой сварки деталей с неравномерным поперечным сечением (например, рельсов) и может быть использовано в контактном стыкосварочном оборудовании для сварки различных изделий.

Из литературных источников известно, что при контактной стыковой сварке оплавлением одним из факторов, определяющих величину термического коэффициента полезного действия (кпд), является форма профиля свариваемых деталей (С.И.Кучук-Яценко, В.К.Лебедев «Контактная стыковая сварка непрерывным оплавлением». Киев: «Наукова думка», 1976, стр.87-90). С увеличением толщины профиля свариваемых деталей термический кпд повышается. Следовательно, при сварке деталей с неравномерным поперечным сечением (например, профиль рельса состоит из головки, представляющей собой участок компактного сечения, а также шейки и подошвы, которые представляют собой участки развитого сечения) будут иметь место различные условия нагрева по их сечению. Также известно, что одним из способов изменения термического кпд при оплавлении является изменение сварочного напряжения. Следовательно, для повышения равномерности нагрева деталей, имеющих в своем поперечном сечении участки различного профиля, целесообразно оплавление различных участков деталей выполнять путем подачи на них разных по величине напряжений.

В качестве аналогов предлагаемому техническому решению может быть принят способ подачи сварочного напряжения на параллельные ветви сварочных трансформаторов, который реализован в машинах для контактной стыковой сварки оплавлением К-190, К-700, К-1000 (Кучук-Яценко С.И. «Контактная стыковая сварка оплавлением». Киев: «Наукова думка», 1992, стр.202-203).

Все эти устройства принципиально выполнены по одной схеме и состоят из двух или большего количества параллельных ветвей сварочных трансформаторов, а также контакторов, подающих напряжение на сварочные трансформаторы.

В машинах К-190, К-700 используется два электромеханических контактора, которые от автотрасформатора подают на параллельные ветви сварочных трансформаторов одинаковое - высокое либо низкое напряжение по заданной программе.

В машине К-1000 используются тиристорные контакторы, которые не являются регуляторами напряжения, а лишь исполняют роль контакторов, подающих на параллельные ветви сварочных тансформаторов одинаковое - высокое либо низкое напряжение по заданной программе.

В рассмотренных выше устройствах одинаковое по величине напряжение по заданной программе подается на параллельные ветви сварочных трансформаторов и одинаково в этих двух или большем количестве ветвей, что не решает сформулированную выше задачу и отличает их от предлагаемого технического решения.

Известен способ и устройство для контактной стыковой сварки оплавлением заготовок в горячем состоянии (NKK TECHNICAL REVIEW, No.81, 1999, стр.7-12), выбранный в качестве прототипа к предлагаемому техническому решению.

Устройство для реализации известного способа состоит из стационарной колонны, подвижной колонны на линейной направляющей. В верхней части каждой из колонн установлены цилиндры зажатия. На боковых сторонах стационарной колонны расположены цилиндры осадки. Также на стационарной колонне установлены верхний и нижний сварочные трансформаторы, подключенные по параллельной схеме. Управление напряжением, подаваемым на сварочные трансформаторы, осуществляется при помощи тиристорного регулятора напряжения по командам, поступающим от основного контроллера.

Устройство работает следующим образом.

По командам от основного контроллера по заданной программе осуществляется подача одинакового по величине напряжения через тиристорный регулятор на параллельные ветви сварочных трансформаторов и выполняется цикл сварки.

К недостаткам способа и устройства по прототипу следует отнести то, что в процессе сварки используется всего два фиксированных по величине напряжения. Кроме того, управление сварочным напряжением, подаваемым на оба сварочных трансформатора, осуществляется от одного тиристорного регулятора, т.е. напряжения в двух параллельных ветвях сварочных трансформаторов одинаковы и при использовании его для сварки деталей с неравномерным поперечным сечением будет иметь место неравномерный разогрев торцов на разных участках профиля свариваемых деталей.

В этом состоит основное отличие способа и устройства по прототипу от предлагаемого технического решения.

Целью предлагаемого технического решения является повышение равномерности разогрева деталей с неравномерным поперечным сечением в процессе их оплавления и, как результат, - повышение качества получаемых сварных соединений.

Поставленная цель достигается тем, что в соответствии с техническим решением предлагается способ контактной стыковой сварки оплавлением с программным изменением сварочного напряжения деталей с неравномерным поперечным сечением, например рельсов, с использованием не менее чем двух источников сварочного напряжения, при котором на участки свариваемых деталей от каждого из источников сварочного напряжения подают различные по величине сварочные напряжения.

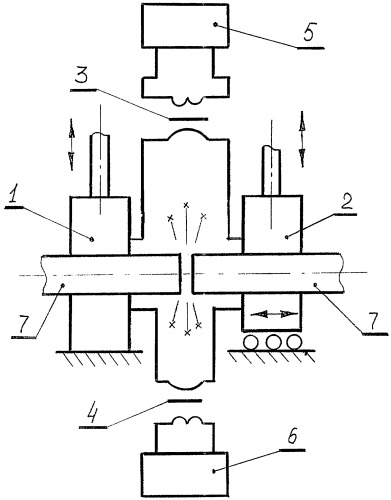

На чертеже представлена схема устройства для реализации предлагаемого способа контактной стыковой сварки оплавлением, состоящего из неподвижного зажима 1, подвижного зажима 2, сварочных трансформаторов 3 и 4, регуляторов сварочного напряжения 5 и 6, свариваемых деталей 7.

Неподвижный 1 и подвижный 2 зажимы служат для удержания свариваемых деталей 7 во время сварки, а также для подвода к ним сварочного напряжения от сварочных трансформаторов 3 и 4.

Сварочные трансформаторы 3 и 4 служат для преобразования первичного сварочного напряжения во вторичное и соединены с подвижным 1 и неподвижным 2 зажимами.

Регуляторы сварочного напряжения 5 и 6 предназначены для программного изменения напряжения во время исполнения цикла сварки.

Устройство по предлагаемому способу работает следующим образом.

При включении цикла сварки посредством реуляторов напряжения 5 и 6 на сварочные трансформаторы 3 и 4 подают отличающиеся по величине сварочные напряжения. При касании деталей по ветвям вторичного сварочного контура протекает сварочный ток, обеспечивающий разогрев деталей.

Рассмотрим работу устройства на примере сварки рельсов.

Очевидно, что условия протекания оплавления в головке и в подошве рельса различны. Для выброса металла единичного контакта в головке рельса за пределы свариваемого сечения требуется больше энергии, чем для контакта в подошве и шейке. Другими словами, как было описано выше, термический кпд оплавления в головке рельса выше, чем в его подошве. При использовании одинаковых напряжений в верхней и нижней ветвях сварочных трансформаторов в головке рельса доля выброшенного за пределы сечения металла взорвавшегося единичного контакта будет меньшей, чем в подошве и шейке. В результате будет иметь место неравномерность искрового промежутка и разогрева по сечению рельсов при их оплавлении. Различия в ширине искрового промежутка в головке и подошве рельсов могут также приводить к образованию дефектов типа «матовых пятен» в получаемых сварных соединениях. Снижение сварочного напряжения в нижней ветви по отношению к сварочному напряжению в верхней ветви приведет к устранению такой неравномерности. В результате стабилизируется нагрев металла по сечению рельсов и повышается качество получаемых сварных соединений.

Также предлагается техническое решение, согласно которому величину напряжения, подаваемого на каждый из участков, определяют по формуле U=U0-С(К-1), где

U - напряжение, подаваемое на участок свариваемых деталей;

U0 - базовое сварочное напряжение;

С - константа, составляющая от 0,05 до 0,1 В;

К - коэффициент формы профиля участка детали, прилегающего к токоподводу соответствующего источника сварочного напряжения, значение коэффициента формы профиля участка детали определяют как частное от деления его большего линейного размера на меньший.

Используя предлагаемое техническое решение, можно расчетным путем определять сварочные напряжения для каждой из ветвей сварочных трансформаторов. Для этого достаточно условно разбить профиль свариваемой детали на элементарные участки, к которым будет осуществляться подвод сварочного напряжения от отдельных источников, и, определив коэффициент формы профиля для каждого из этих элементарных участков, вычислить требуемое напряжение. Рассмотрим это на примере сварки рельсов Р65 на машине с двусторонним токоподводом (двумя ветвями сварочных трансформаторов).

Базовое сварочное напряжение определяется напряжением питающей сети и параметрами силовой электрической части сварочного оборудования. Так, например, на рельсосварочной машине К-1000 при сетевом промышленном напряжении 380 В базовое сварочное напряжение U0 составляет 7 В.

Разбиваем профиль рельса в соответствии со схемой подвода сварочного напряжения к головке и шейке на два элементарных участка. Головка рельса представляет собой элемент компактного сечения с высотой 63 мм и шириной 75 мм, а подошва рельса является элементом развитого сечения с высотой 12 мм и шириной 150 мм. Определяем значения коэффициента формы профиля для головки и подошвы.

Для головки К=75/63=1,19.

Для подошвы К=150/12=12,5.

Константу С берем равной 0,05 В.

Определяем величину сварочного напряжения.

Для головки U=7 В-0,05 В(1,19-1)=6,99 В, что практически равно базовому напряжению. Поэтому для удобства выбираем напряжение в верхней ветви, равное базовому напряжению.

Для подошвы U=7 В-0,05 В (12,5-1)=6,42 В.

Таким образом при выборе режима сварки рельсов Р65 на машине с двусторонним подводом сварочного напряжения посредством регуляторов напряжения в верхней ветви сварочного трансформатора будем использовать напряжение 7 В, а в нижней ветви - 6,4 В.

Из сравнительного анализа предлагаемого технического решения с аналогами и прототипом видно, что оно отличается новизной и существенными отличиями.

Возможность использования предлагаемого изобретения была проверена на контактной рельсосварочной машине К-1000.

Напряжение в верхней и нижней ветвях сварочных трансформаторов регулировали при помощи двух тиристорных контакторов.

Было сварено шесть партий рельсов Р65 с использованием утвержденного МПС РФ режима сварки.

При сварке первой партиии рельсов сварочное напряжения в верхней и нижней ветвях были одинаковыми, а именно 7 В по вторичным обмоткам сварочных трансфоматоров, т.е. первую партию сваривали по способу-прототипу.

При сварке второй партии напряжения в верхней ветви было 7 В. Напряжение в нижней ветви соответствовало значению константы С, равной 0,05 В (нижний предел заявляемого диапазона), а именно 7 В-0,05 В(12,5-1)=6,42 В.

При сварке третьей партии напряжение в верхней ветви было 7 В. Напряжение в нижней ветви соответствовало значению константы С равной 0,1 В (верхний предел заявляемого диапазона), а именно 7 В-0,1 В(12,5-1)=5,85 В.

При сварке четвертой партии напряжение в верхней ветви было 7 В. Напряжение в нижней ветви соответствовало значению константы С, равной 0,07 В (середина заявляемого диапазона), а именно 7 В-0,07 В(12,5-1)=6,20 В.

При сварке пятой партии напряжение в верхней ветви было 7 В. Напряжение в нижней ветви соответствовало значению константы С, равной 0,04 В (ниже нижнего предела заявляемого диапазона), а именно 7 В-0,04(12,5-1)=6,54 В.

При сварке шестой партии напряжение в верхней ветви было 7 В. Напряжение в нижней ветви соответствовало значению константы С, равной 0,11 В (выше верхнего предела заявляемого диапазона), а именно 7 В-0,11(12,5-1)=5,74 В.

После сварки были проведены сравнительные испытания образцов рельсов на статический трехточечный изгиб с приложением нагрузки на головку рельса. Испытания проводились в соответствии с требованиями ТУ 0921-057-01124328-98 «Рельсы железнодорожные сварные». Результаты испытаний приведены в таблице.

Приведенные в таблице данные свидетельствуют о стабилизации результатов испытаний, повышении прочности сварных соединений рельсов, увеличении стрелы прогиба и отсутствии дефектов в изломах сварных соединений рельсов при использовании предлагаемого способа контактной стыковой сварки. Видно также, что использование значений константы С как выше, так и ниже заявляемых пределов влечет за собой ухудшение качества получаемых сварных соединений.

Таким образом, результаты испытаний свидетельствуют о том, что применение предлагаемого технического решения позволяет повысить качество получаемых сварных соединений за счет стабилизации характера оплавления по сечению свариваемых деталей, а значит, добиться поставленной цели.

| Таблица. | |||

| № партии | Разрушающая нагрузка, т | Стрела прогиба, мм | Вид излома |

| 1 | Отдельные матовые пятна в подошве | ||

| 2 | Нет дефектов | ||

| 3 | Нет дефектов | ||

| 4 | Нет дефектов | ||

| 5 | Отдельные матовые пятна в подошве | ||

| 6 | Отдельные окисные включения в подошве |

1. Способ контактной стыковой сварки оплавлением деталей с неравномерным поперечным сечением, включающий подачу на участки свариваемых деталей от не менее чем двух источников сварочного напряжения различных по величине сварочных напряжений, отличающийся тем, что свариваемое сечение разбивают на элементарные участки, для каждого из элементарных участков определяют К - коэффициент формы профиля как частное от деления его большего линейного размера на меньший, к элементарному участку с наименьшим коэффициентом профиля подводят наибольшее по величине сварочное напряжение, к элементарным участкам с более высокими коэффициентами профиля подводят, соответственно, более низкие по величине сварочные напряжения.

2. Способ по п.1, отличающийся тем, что величину напряжения, подаваемого на каждый из элементарных участков, определяют по выражению

U=U0-C(K-1),

где U - напряжение, подаваемое на элементарный участок свариваемой детали, В;

U0 - базовое сварочное напряжение, В;

С - константа, составляющая от 0,05 до 0,1, В;

К - коэффициент формы профиля элементарного участка.