Способ шлифования наружной поверхности изделий из цирконий-ниобиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении, в частности, оболочек тепловыделяющих элементов (твэлов) для энергетических реакторов. Шлифование наружной поверхности изделий из цирконий-ниобиевых сплавов осуществляют абразивными лентами в две стадии. На первой стадии шлифование ведут до образования наклепанного слоя толщиной до 25 мкм, а на последующей - до шероховатости поверхности Ra≤0,4 мкм. В результате таких действий снижается шероховатость и обеспечивается высокая коррозионная стойкость поверхности изделий из упомянутых сплавов, а также повышается производительность процесса их изготовления. 1 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к способам обработки поверхности изделий из циркониевых сплавов и может быть использовано, в частности, при изготовлении оболочек тепловыделяющих элементов (твэлов) для энергетических реакторов.

К твэльным трубам из цирконий-ниобиевых (Zr-Nb) сплавов, используемым в активных зонах атомных энергетических реакторов, предъявляются достаточно высокие требования по механическим свойствам, геометрическим размерам и коррозионной стойкости.

Коррозионное поведение циркониевых изделий в воде или паре при высоких температурах и давлении зависит от многих факторов. К таким факторам относятся как структурное состояние изделий, которое определяется прокаткой и термической обработкой, так и состояние поверхности готовых труб, обусловленное механической, химической или электрохимической обработками, которым подвергаются изделия в процессе или в конце их изготовления.

В настоящее время способ производства оболочечных (твэльных) труб из циркониевых сплавов предусматривает холодную прокатку труб, промежуточные и окончательную термообработки и финишные отделочные операции, такие как шлифование наружной поверхности абразивными лентами и травление в концентрированных водных растворах азотной и фтористо-водородной кислот [Займовский А.С. и др. Циркониевые сплавы в атомной энергетике. - М.: Энергоиздат, 1981].

Данный способ позволяет удалить поверхностные дефекты, снизить шероховатость и обеспечить высокую коррозионную стойкость изделий в условиях эксплуатации.

Основным недостатком способа является то, что травление требует дополнительных операций по многократной отмывке поверхности труб от растворов кислот и остаточного фтора, присутствие которого вызывает ускоренную коррозию. Кроме того, процесс травления труб отличается трудоемкостью, требует использования дорогостоящего оборудования из специальных марок сталей, большого количества агрессивных химических реагентов и сопровождается выделением газообразных окислов азота и накоплением циркония в травильных ваннах. Регенерация отработанного травильного раствора и улавливание газообразных продуктов специальными фильтрами требует дополнительных материальных затрат.

Исключение травления, как финишной операции, при производстве труб способствовало бы решению экологической и экономической проблем.

Известен способ изготовления труб из сплавов цирконий-олово торговых марок циркалой-2 и циркалой-4 с финишным шлифованием наружной поверхности. На первом этапе трубы шлифуют лентами из карбида кремния, содержащими абразивные частицы размером от 200 до 500 меш (примерно от 60 до 35 мкм), на втором этапе - лентами с крупностью абразивных частиц размером 500-600 меш (˜ от 35 до 20 мкм) [патент США №3803776 "Способ поверхностной обработки труб из циркониевого сплава" - Westinghouse Electric Corporation, 1974].

Недостаток данного способа заключается в том, что образцы, подвергнутые двойному шлифованию и шлифованию с последующим полированием, при коррозионных испытаниях показывают привесы выше, чем контрольные образцы с травленой поверхностью.

Известен способ изготовления труб из сплавов на основе циркония с финишным шлифованием наружной поверхности, при котором на первом этапе изделия шлифуют абразивными лентами, установленными в последовательности Р 240÷600 (с величиной зерна от 60 до 28 мкм), Р 600-800 (с 28 до 22 мкм) и Р 800÷1200 (с 22 до 15 мкм), а на втором этапе - полировальным кругом до шероховатости поверхности Ra≤0,25 мкм [международная патентная заявка WO 00/37214 "Способ изготовления труб из сплавов на основе циркония", 2002]

Данный способ является наиболее близким к заявляемому способу, однако он может быть реализован только для сплавов циркалой-2 и циркалой-4.

Как известно, цирконий и его сплавы характеризуются низкой обрабатываемостью резанием, которая связана с его специфическими физико-химическими свойствами и особенностями структуры. Причем, чем выше пластичность и вязкость обрабатываемого материала, тем большая вероятность налипания металла на инструмент (поверхность абразивных зерен) и ухудшения его режущей способности. В таблице приведены механические свойства оболочечных труб для различных циркониевых сплавов.

| ТаблицаМеханические свойства оболочечных труб для сплавов циркония | ||||||

| Сплав | Т исп. °С | Состояние | Предел прочности, МПа | Предел текучести, МПа | Относ. удлинен., % | Источник |

| Zr-1% Nb | 20 | отожженное | 400-420 | 240-260 | 46-49 | Займовский А.С. Циркониевые сплавы в атомной энергетике. - М.: Энергоиздат, 1981 |

| циркалой-2 | 20 | частично рекристаллизованное | 730 | 586 | 6,3 | то же |

| циркалой-2, циркалой-4 | 20 | рекристаллизованное | 530 | 350 | 30 | Ж. "Zeischrift Metallkunde" т.61, №6, 1970 |

| снятие напряжений (stress relief) | 710-750 | 540-560 | 16-20 | то же |

Как видно, сплавы типа циркалой более прочные и обладают существенно меньшей пластичностью, чем цирконий-ниобиевые. Вследствие этого, шлифование труб из цирконий-ниобиевых сплавов отличается более низкой обрабатываемостью резанием, которая связана с высокой химической активностью и пластичностью металла. В зоне резания создаются условия к адгезионному и диффузионному взаимодействию абразива с обрабатываемым металлом. Локальное схватывание приводит к прогрессирующей адгезии. Результатом этого является засаливание абразивного материала шлифовальных лент и, как следствие, пластическое оттеснение металла (смятие) вместо резания при обработке поверхности, что в конечном итоге снижает качество поверхности труб.

Изобретение решает задачу снижения шероховатости и обеспечения высокой коррозионной стойкости поверхности после операции шлифования изделий из цирконий-ниобиевых сплавов.

Технический результат достигается тем, что в отличие от прототипа условия адгезионного и диффузионного взаимодействия абразива с цирконием изменяют путем формирования на первом этапе шлифования лентами с крупностью абразива 80÷100 мкм более твердого наклепанного слоя толщиной до 25 мкм, последующую обработку ведут мелкозернистыми лентами до шероховатости поверхности Ra≤0,4 мкм.

При шлифовании крупнозернистыми лентами преобладает силовой фактор воздействия абразива на поверхность трубы, который вызывает наклеп в поверхностном слое металла, сопровождающийся увеличением твердости. С увеличением твердости наружного слоя металла улучшаются условия для последующего шлифования труб из цирконий-ниобиевых сплавов мелкозернистыми лентами (с крупностью абразива ≤60 мкм) в режиме резания и снижается вероятность их засаливания [Паньков Л.А. Ленточное шлифование высокопрочных материалов. - М., МШ.: 1978].

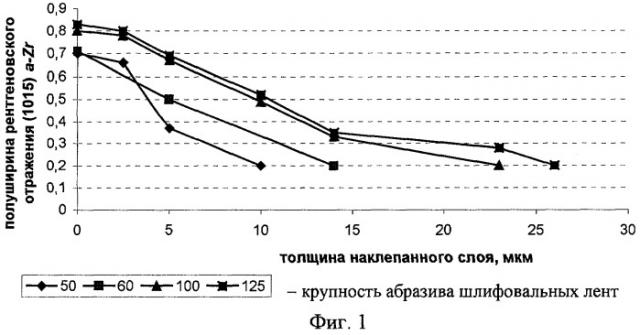

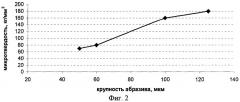

На фигурах 1 и 2 приведены результаты величины наклепанного слоя и микротвердости в зависимости от крупности абразива шлифовальной ленты. Толщина наклепанного слоя оценивалась рентгеновским способом с послойным стравливанием металла до уровня сигнала отожженного состояния металла.

На фиг.1 представлены кривые изменения толщины поверхностного наклепанного слоя после шлифования цирконий-ниобиевого сплава лентами с крупностью абразива 50, 60, 100 и 125 мкм.

На фиг.2 представлена кривая изменения микротвердости поверхностного слоя цирконий-ниобиевого сплава после шлифования лентами с разной крупностью абразива.

Использование на первом этапе шлифовальных лент с абразивом более 100 мкм незначительно изменяет глубину наклепанного слоя, приводит к появлению на поверхности глубоких рисок, что требует увеличения числа проходов мелкозернистыми лентами. Использование на первой стадии шлифования мелкозернистых лент с крупностью абразива до 60 мкм приводит к налипанию металла на ленты и к дополнительному загрязнению поверхности труб компонентами шлифовальных материалов.

При анализе источников научно-технической и патентной информации технических решений, решающих задачу обработки наружной поверхности труб из Zr-Nb сплавов и обладающих совокупностью существенных признаков заявляемого технического решения, не выявлено.

Пример использования

Предлагаемый способ обработки наружной поверхности труб из цирконий-ниобиевых сплавов проверен при изготовлении оболочечных труб из сплава цирконий с 1% Nb с повышенными требованиями к геометрическим размерам и коррозионной стойкости и реализован следующим образом.

Холоднокатаные трубы из сплава Zr-I % Nb после термической обработки в вакууме подвергались правке и шлифованию абразивными лентами из карбида кремния. Шлифование проводилось с использованием воды в качестве СОЖ, со скоростью вращения ленты 30 м/с, скоростью подачи трубы 15÷22 м/мин. Число труб, отшлифованных до смены лент, составляло 600 штук. Съем металла на диаметр трубы соответствовал 5÷10 мкм, шероховатость поверхности Ra - 0,20÷0,35 мкм. На предварительном этапе трубы шлифовали лентами зернистостью 100÷80 мкм, затем - лентами зернистостью от 58 до 16 мкм до шероховатости поверхности Ra≤0,4 мкм.

После окончательной промывки труб в воде и сушки в горячем воздухе были отобраны образцы для определения коррозионной стойкости. Коррозионные испытания проводились в перегретом паре при температуре 400°С и давлении 200 атм в течение 1000 часов.

Результаты показали, что все образцы имеют удовлетворительную коррозионную стойкость. На их поверхности сформировалась плотная черная окисная пленка. Привесы шлифованных образцов после 1000 часов испытания составили 58÷59 мг/дм. Привесы образцов в состоянии после травления (контрольные образцы-эталоны) имели значения 66,5 мг/дм2 (фиг.3 и 4).

Для труб, изготовленных по прототипу, после шлифования лентами зернистостью 58...28 мкм на первом этапе и 24...16 мкм на втором этапе, процесс утрачивал стабильность после шлифования 100-120 труб, появлялись дефекты типа наплывов или смятия металла. Уровень шероховатости в отдельных местах достигал Ra=0,64 мкм. После коррозионных испытаний на образцах сформировалась черная окисная пленка с серым налетом в местах наплывов. Привесы соответствовали верхнему уровню значений контрольных образцов. На фиг.3 показан внешний вид образцов после коррозионных испытаний. На фиг.4 представлены сравнительные результаты коррозии образцов с различной подготовкой наружной поверхности.

Из полученных результатов можно сделать заключение о том, что разработанный способ шлифования Zr-Nb позволил получить трубы с низкой шероховатостью поверхности Ra=0,2÷0,35 мкм и высокой коррозионной стойкостью, исключив операцию финишного травления изделий. Кроме этого, предлагаемый способ позволил увеличить производительность процесса изготовления труб, снизить трудозатраты, сэкономить материалы.

1. Способ шлифования наружной поверхности изделий из цирконий-ниобиевых сплавов абразивными лентами, отличающийся тем, что шлифование ведут в две стадии, при этом на первой стадии шлифование ведут до образования наклепанного слоя толщиной до 25 мкм, а на последующей - до шероховатости поверхности Ra≤0,4 мкм.

2. Способ по п.1, отличающийся тем, что на первой стадии шлифование ведут абразивными лентами с крупностью абразива 80-100 мкм.