Способ выделения диметилового эфира

Иллюстрации

Показать всеИзобретение относится к способам ректификационного разделения смесей органических веществ и может быть использовано в химической промышленности, в частности, для выделения диметилового эфира высокой степени чистоты из реакционных смесей синтеза диметилового эфира из оксида углерода, диоксида углерода и водорода или совместного синтеза диметилового эфира с метанолом, или дегидратации метанола. Сущность изобретения: диметиловый эфир выделяют из реакционной смеси ректификацией в колонне под давлением с отводом диметилового эфира. Из реакционной смеси перед подачей в ректификационную колонну удаляют растворенные газы в отпарной колонне. Давление в отпарной колонне поддерживают на уровне 7-41 ата. В качестве отпарной колонны используют тарельчатую или насадочную колонну. В насадочной колонне создают условия для осуществления режима инверсии фаз. Диметиловый эфир отводят в виде дистиллята и/или в виде верхнего бокового отбора без вывода или с выводом примесей над точкой ввода питания в колонну. Технический результат: снижение содержания диоксида углерода в готовом продукте, увеличение выхода метилового эфира. 4 з.п. ф-лы, 7 табл., 4 ил.

Реферат

Изобретение относится к способам ректификационного разделения смесей органических веществ, и может быть использовано в химической промышленности, в частности, для выделения диметилового эфира высокой степени чистоты из реакционных смесей синтеза диметилового эфира из оксида углерода, диоксида углерода и водорода или совместного синтеза диметилового эфира с метанолом, или дегидратации метанола.

Известен способ выделения диметилового эфира из реакционной смеси синтеза метанола, в котором реакционную смесь подают в ректификационную колонну, работающую под давлением 7-12 ата. Из верха колонны отводят фракцию диметилового эфира, из куба колонны - реакционную смесь с содержанием диметилового эфира в качестве примеси. (Караваев М.М. Технология синтетического метанола. - М.: Химия, 1984, с.140).

Недостатком этого способа является то, что во фракции диметилового эфира содержится повышенное количество примесей (1-2%), включающих диоксид углерода, последующие члены гомологического ряда простых эфиров, альдегид, пентокарбонил железа, легкие углеводороды, присутствующие в исходной смеси в качестве микропримесей и имеющие зоны накопления по высоте колонны.

Наиболее близким техническим решением является усовершенствованный способ выделения диметилового эфира путем ректификации под давлением 6-11,5 бар, в соответствии с которым диметиловый эфир отбирают не от дистиллята, а в виде верхнего бокового отбора, а из укрепляющей части колонны над точкой ввода питания отводят фракцию легколетучих примесей и направляют в колонну предварительной ректификации. (Патент ЕПВ №0270852, МКИ С 07 С 43/04, 3.07.11.87, оп. 15.06.88, прототип).

Недостатком этого способа является то, что в выделяемый диметиловый эфир попадает повышенное количество диоксида углерода. Диоксид углерода создает кислую среду. При использовании диметилового эфира в качестве дизельного топлива или добавок к нему кислая среда вызывает коррозию узлов двигателя. Поэтому со стороны потребителей такого топлива выдвигается требование по ограничению содержания диоксида углерода не более 0.05 мас.%.

В основу изобретения поставлена задача усовершенствования способа выделения диметилового эфира, в котором благодаря предварительному удалению растворенных газов перед ректификацией получают диметиловый эфир с содержанием диоксида углерода менее 0.05 мас.%.

Поставленная задача решается тем, что в способе выделения диметилового эфира из реакционной смеси путем ректификации в колонне под давлением с отводом диметилового эфира, согласно изобретению, из реакционной смеси перед подачей в ректификационную колонну удаляют растворенные газы в отпарной колонне.

Давление в отпарной колонне поддерживают на уровне 7-41 ата.

В качестве отпарной колонны используют тарельчатую или насадочную колонну.

В насадочной колонне создают условия для осуществления режима инверсии фаз.

Диметиловый эфир отводят от дистиллята и/или в виде верхнего бокового отбора без вывода или с выводом примесей над точкой ввода питания в колонну.

В отличие от прототипа, где реакционную смесь узла синтеза подают непосредственно в колонну выделения диметилового эфира, в заявляемом способе продукты реакции предварительно подвергают термообработке в отпарной колонне для выделения растворенных газов, в том числе и диоксида углерода.

При проведении процесса обработки в отпарной колонне под давлением ниже 7 ата требуется применение хладагента высокого потенциала для конденсации диметилового эфира из растворенных газов, что затратно.

На верхний предел давления процесса обработки в отпарной колонне влияет давление, с которым целесообразно направить фракцию растворенных газов назад в технологический процесс. При этом следует учитывать, что повышение давления выше 41 ата при обработке в отпарной колонне ухудшает процесс отделения растворенных газов, т.е. увеличивает расход энергии.

В качестве отпарной колонны целесообразно использовать простую насадочную колонну, более подходящую для проведения процессов отпаривания.

Для достижения максимально возможной производительности и максимально возможной эффективности в насадочной колонне создают условия для осуществления режима инверсии фаз.

Диметиловый эфир отбирают от дистиллята колонны выделения диметилового эфира в случае, когда при обработке в отпарной колонне осуществляют глубокую очистку смеси от диоксида углерода; при более грубой очистке диоксид углерода попадает в дистиллят второй колонны и готовый продукт целесообразно отбирать в виде верхнего бокового отбора. При глубоком выделении диметилового эфира из сырца на второй колонне по высоте колонны могут накапливаться промежуточные примеси реакционной смеси, имеющие температуру кипения между диметиловым эфиром и метанолом или образующие азеотропные смеси с метанолом или водой. В таком случае для повышения чистоты выделяемого диметилового эфира имеет смысл организовать отбор загрязняющих примесей из мест их максимального скопления.

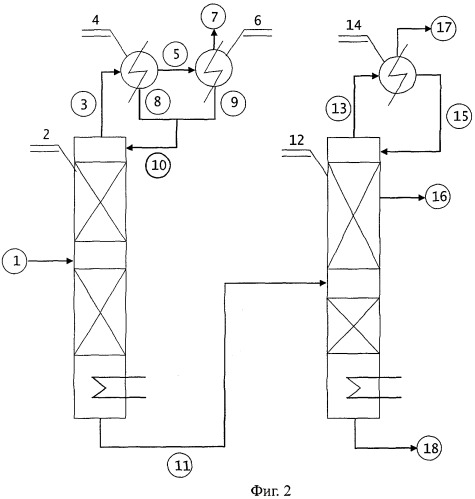

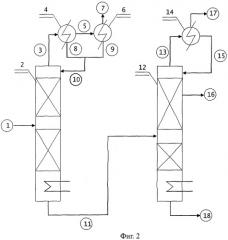

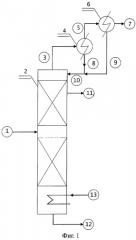

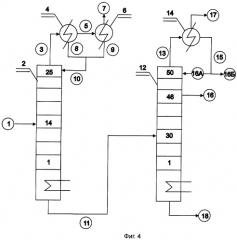

На фиг.1 показана схема осуществления способа в соответствии с прототипом. На фиг.2-3 - схемы осуществления предлагаемого способа.

Сущность предлагаемого способа заключается в следующем.

Реакционную смесь синтеза диметилового эфира 1 подают в отпарную колонну 2, работающую под давлением 7-41 ата. В колонне выделяют основную массу растворенных газов. Из куба колонны 2 выводят реакционную смесь с остаточным содержанием диоксида углерода и растворенных газов и направляют в ректификационную колонну 12, работающую под давлением. Из верха ректификационной колонны 12 отводят остаточное содержание диоксида углерода и растворенных газов 17. Товарный диметиловый эфир 16 отбирают в виде бокового отбора или из верха колонны 12. Содержание диоксида углерода в готовом продукте при заданных условиях термообработки находится ниже 0.05 мас.%, что снижает коррозионную способность получаемого диметилового эфира до допустимого уровня. Из куба ректификационной 12 колонны выводят смесь 18 высококипящих компонентов исходной смеси и направляют на дальнейшую переработку.

Доказательством осуществления предлагаемого способа являются следующие примеры.

Пример 1 (сравнительный).

Реакционная смесь 1 совместного синтеза диметилового эфира и метанола (фиг.1) поступает в колонну ректификации 1, работающую под давлением 13 ата. Пары 3 верха колонны 2 поступают в конденсатор 4 первой ступени конденсации. Несконденсировавшийся поток 5 поступает в конденсатор 6 второй ступени конденсации, а несконденсировавшиеся газы с температурой 10°С выводят потоком 7. Дистиллят 8 и 9 обоих конденсаторов возвращают на верх колонны в качестве орошения 10. В виде верхнего бокового отбора 11 из колонны отбирают поток диметилового эфира. Из куба потоком 12 выводят остаточную воду и метанол. Колонну 2 обогревают глухим паром 13.

В табл.1 приведен материальный баланс схемы, который показывает сравнительно высокое содержание диоксида углерода в продуктовом диметиловом эфире - 1.51%. Содержание основного вещества в диметиловом эфире 98.35 мас.%.

Пример 2.

Исходную смесь 1 (фиг.2) совместного синтеза диметилового эфира и метанола подают в колонну 2, работающую под давлением 7 ата. Из верха колонны газообразный поток 3 поступает в первичный конденсатор 4 для выделения из него основной массы диметилового эфира, а затем потоком 5 в концевой конденсатор 6, из которого потоком 7 выводят из цикла фракцию растворенных газов. Температура паров 3, покидающих колонну 2, на входе в конденсатор 4 составляет 23,5°С, а на выходе из конденсатора (поток 5) - 10°C. На выходе из конденсатора 6 (поток 7) - 0°С. Сконденсировавшуюся жидкость 8 и 9 потоком 10 возвращают в колонну 2. Из низа колонны 2 выводят обедненную растворенными газами жидкость 11 и подают в колонну 12, работающую под давлением 11 ата. Пары 13 из верха колонны 12 (температура 45°С) поступают в конденсатор 14; дистиллят 15 возвращают вверх колонны в качестве флегмы. Товарный диметиловый эфир выводят в виде верхнего бокового отбора потоком 16. Из низа колонны 12 потоком 18 выводят высококипящие компоненты исходной смеси: метанол, воду, высшие спирты, и направляют на дальнейшее разделение.

Материальный баланс процесса приведен в табл.2. Из него видно, что содержание основного вещества в выделенном диметиловом эфире составляет 99.83 мас.%, количество диоксида углерода снижается в 36 раз, а количество остальных примесей (кроме метанола и воды) - более чем в 2 раза. Расход тепла в колонне 2 составляет 0.61 Гкал/ч, расход холода в конденсаторах 0.47 Гкал/ч.

Пример 3.

Способ осуществляют, как в примере 2 (фиг.2), но колонна 2 работает под давлением 14 ата, колонна 12 работает под давлением 13 ата с температурой вверху колонны 52,5°С и 154,3°С в кубе. Содержание диоксида углерода в готовом продукте при приведенном режиме термообработки в колонне 2 составляет 0.046 мас.%, что снижает коррозионную способность диметилового эфира до допустимого уровня.

Материальный баланс процесса приведен в табл.3. Он показывает, что содержание основного вещества в выделенном диметиловом эфире составляет 99.79 мас.%, количество диоксида углерода снижается в 33 раза, а количество остальных примесей (кроме метанола и воды) - в 2 раза.

Для охлаждения паров 3 в конденсаторе 4 с 47°С до 35°С можно использовать воду, для охлаждения потока 5 в конденсаторе 6 с температуры 35°С до 10°С необходим специальный хладагент с расходом холода 0.17 Гкал/ч. Для термообработки в куб необходимо подвести 0.9 Гкал/ч тепла. Повышение давления с 7 ата до 14 ата приводит к повышению расхода тепла (пример 2) и снижению расхода холода.

Пример 4.

В примере показано осуществление процесса удаления растворенных газов при повышенном давлении с целью подачи фракции инертных газов в процесс - на конверсию метана, работающую под повышенным давлением.

Исходное сырье 1 (фиг.2) подают в отпарную колонну 2, работающую под давлением 31 ата. Температура паров 3, покидающих колонну 2, составляет 78,5°С. Для их конденсации в конденсаторах 4 и 6 используют только оборотную воду. Фракцию инертных газов 7 под собственным давлением заворачивают в голову процесса - узел конверсии природного газа, работающий под давлением немного ниже 31 ата. Из низа колонны 2 выводят очищенную от диоксида углерода (до заданного уровня) реакционную смесь синтеза 11 и направляют в колонну 12, работающую аналогично примеру 2.

В рассматриваемом примере отсутствует потребность в холоде, однако расход тепла на термообработку в колонне 2 повышается с 0.9 Гкал/ч (пример 3) до 1.15 Гкал/ч. Качество выделяемого продукта (поток 16) остается на том же уровне. Материальный баланс процесса приведен в табл.4.

Пример 5.

Для удаления растворенных газов исходную смесь 1 (фиг.3) подают в отпарную колонну 2, работающую под давлением 41 ата. Пары 3, покидающие колонну 2 с температурой 83,5°С, охлаждаются в конденсаторах 4 и 6 до температуры 30°С. Повышенное давление исключает потребность в холоде и позволяет газовую фракцию 7 после конденсатора 6 под собственным давлением направить в узел конверсии метана, работающий под давлением, близким к давлению поступающего из магистрали природного газа. Температура низа колонны 2 составляет 140°С, аппарат обогревают глухим паром. Глубоко очищенную от диоксида углерода смесь потоком 11 (смотри материальный баланс - табл.5) из низа колонны 2 подают в колонну 12, работающую под давлением 16 ата. Повышенное давление в колонне 12 может поддерживаться в летнее время при недостаточной поверхности конденсатора 14. Пониженное давление в колонне 12 можно поддерживать в зимний период при низкой температуре охлаждающей воды. Понижение давления способствует облегчению процесса разделения и, следовательно, уменьшению расхода теплоносителя на процесс.

Пары, покидающие верх колонны, конденсируются в конденсаторе 14, часть дистиллята 15 потоком 16А направляют вверх колонны, другую часть потока 16 выводят из цикла в виде готового продукта. Выше точки ввода питания отбирают фракцию легколетучих примесей 19. Из куба колонны потоком 18 выводят фракцию высококипящих компонентов и направляют в колонну предварительной ректификации метанола 20 для выделения остаточного содержания легкокипящих примесей. В эту же колонну можно подавать фракцию легколетучих примесей 19.

В колонне предварительной ректификации метанола 20 из потока 18 отделяют примеси более летучие, чем метанол. Колонна работает под давлением 1.05-1.7 ата. Пары 21, покидающие верх колоны, конденсируются в конденсаторе 22. Образовавшийся дистиллят 23 частично возвращают вверх колоны потоком 25. От дистиллята отбирают фракцию легколетучих примесей 26 и выводят из цикла. Очищенную от легколетучих примесей водометанольную смесь 27 направляют в колонну основной ректификации метанола 34, работающую под атмосферным давлением. Пары 35, покидающие верх колонны, конденсируются в конденсаторе 40. Образовавшийся дистиллят частично потоком 37 направляют в колонну, частично выводят из агрегата. Выделяемый метанол, в зависимости от требований к его качеству, можно отбирать от дистиллята или в виде верхнего бокового отбора 41, как показано на фиг.3. В последнем случае от дистиллята отбирают предгон 38 и возвращают в колонну предварительной ректификации. В виде боковых отборов 42 и 43 отбирают фракции сопутствующих примесей. Из куба колонны потоком 39 выводят воду.

В примере показано, как увеличение степени очистки реакционной смеси от диоксида углерода в колонне 2 позволяет вести отбор готового продукта непосредственно от дистиллята колонны 12. Из примера видно, что увеличение степени выделения диметилового эфира в колонне 12 (снижение его содержания в потоке 18) ведет к накоплению примесей по высоте колонны 12. Это делает необходимым организацию отбора фракции примесей 19, чтобы уменьшить загрязнение товарного диметилового эфира (поток 16).

Пример 6.

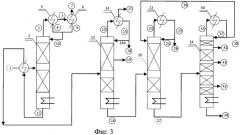

В примере показано, как решается задача отвода диметилового эфира в виде дистиллята и в виде верхнего бокового отвода двух уровней качества. Исходную смесь 1 (фиг.4) подают в колонну 2, работающую под давлением, например, 7 ата. Из верха колонны газообразный поток 3 поступает на парциальную конденсацию в конденсатор 4 для выделения основной массы диметилового эфира, а затем потоком 5 в концевой конденсатор 6, из которого потоком 7 выводят из цикла фракцию растворенных газов. Температура паров 3, покидающих колонну 2, на входе в конденсатор 4 составляет 23,5°С, а на выходе из конденсатора (поток 5) +10°С. На выходе из конденсатора 6 (поток 7) - 0°С. Сконденсировавшуюся жидкость 8 и 9 потоком 10 возвращают в колонну 2 в качестве флегмы. Из низа колонны 2 выводят обедненную растворенными газами жидкость 11 и подают в колонну 12, работающую под давлением, например, 11 ата. Пары 13 из верха колонны 12 (температура 48°С) поступают в конденсатор 14, дистиллят 15 возвращают частично на орошение колонны 16а, а частично 16б выводят в качестве готового продукта. Товарный диметиловый эфир с меньшим содержанием диоксида углерода 16 отбирают в виде верхнего бокового отбора. Из низа колонны 12 потоком 18 выводят высококипящие компоненты исходной смеси и направляют на дальнейшее разделение.

Приведенные примеры (табл.7) показывают, что осуществление предлагаемого способа выделения диметилового эфира позволяет снизить содержание диоксида углерода в готовом продукте с 1.5 мас.% (по прототипу) ниже 0.05 мас.% и увеличить выход диметилового эфира.

| Таблица 1Материальный баланс процесса (пример 1, фиг.1) | |||||||||

| Название потока | 1 | 3 | 5 | 7 | 8 | 9 | 10 | 11 | 12 |

| мас.% | |||||||||

| Водород | 0.0200 | 0.0250 | 0.0826 | 0,2403 | 0.0045 | 0.0122 | 0.0060 | 0.0012 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0228 | 0.0805 | 0.2438 | 0.0022 | 0.0076 | 0.0032 | 0.0005 | 0.0000 |

| Диоксид углерода | 6.0200 | 15.9143 | 35.6478 | 66.1292 | 8.8753 | 22.0413 | 11.4799 | 1.5067 | 0.0004 |

| Азот | 0.0200 | 0.0253 | 0.0837 | 0.2406 | 0.0046 | 0.0136 | 0.0063 | 0.0011 | 0.0000 |

| Метан | 0.2800 | 0.4124 | 1.2625 | 3.3281 | 0.1092 | 0.3405 | 0.1549 | 0.0229 | 0.0000 |

| Этан | 0.0500 | 0,1689 | 0.3165 | 0.4921 | 0.1162 | 0.2381 | 0.1403 | 0.0212 | 0.0018 |

| Пропан | 0.0400 | 0.0411 | 0.0408 | 0.0284 | 0.0412 | 0.0464 | 0.0422 | 0.0217 | 0.0584 |

| Бутан | 0.0300 | 0.0027 | 0.0014 | 0.0004 | 0.0032 | 0.0018 | 0.0029 | 0.0109 | 0.0520 |

| Диметиловый эфир | 45.6600 | 83.3760 | 62.4816 | 29.2971 | 90.8289 | 77.2948 | 88.1517 | 98.3450 | 1.2396 |

| Метилэтиловый эфир | 0.0500 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0005 | 0.1027 |

| Метилпропиловый эфир | 0.0400 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0,0000 | 0.0000 | 0.0825 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0619 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0206 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0412 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2062 |

| Метанол | 32.2200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0001 | 66.4523 |

| Вода | 15.2900 | 0.0115 | 0.0026 | 0.0001 | 0.0147 | 0.0037 | 0.0126 | 0.0682 | 31.4740 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2064 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 2Материальный баланс процесса (пример 2, фиг.2) | |||||||||||

| Название потока | 1 | 3 | 5 | 7 | 10 | 11 | 13 | 15 | 16 | 17 | 18 |

| мас.% | |||||||||||

| Водород | 0.0200 | 0.0376 | 0.1311 | 0.1945 | 0.0039 | 0.0000 | 0.0000 | 0.0000 | 0,0000 | 0.0000 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0364 | 0.1305 | 0.1945 | 0.0024 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диоксид углерода | 6.0200 | 17.3253 | 42.1473 | 56.8130 | 8.8432 | 0.2000 | 6.0946 | 5.9682 | 0.0410 | 26.8884 | 0.0000 |

| Азот | 0.0200 | 0.0381 | 0.1314 | 0.1945 | 0.0045 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метан | 0.2800 | 0.5779 | 1.8680 | 2.7237 | 0.1170 | 0.0000 | 0.0000 | 0,0000 | 0.0000 | 0.0000 | 0.0000 |

| Этан | 0.0500 | 0.1274 | 0.2665 | 0.3434 | 0.0810 | 0.0164 | 0.6675 | 0.6593 | 0.0063 | 2.0116 | 0.0000 |

| Пропан | 0.0400 | 0.0466 | 0.0463 | 0.0424 | 0.0475 | 0.0397 | 0,0919 | 0.0918 | 0.0214 | 0.1011 | 0.0547 |

| Бутан | 0.0300 | 0.0012 | 0.0005 | 0.0003 | 0.0014 | 0.0334 | 0,0009 | 0.0009 | 0.0078 | 0.0004 | 0.0558 |

| Диметиловый эфир | 45.6600 | 81.8082 | 55.2782 | 39.4937 | 90.8975 | 46.3665 | 93.1338 | 93.2685 | 99.8380 | 70.9958 | 0.2000 |

| Метилэтиловый эфир | 0.0500 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0557 | 0.0000 | 0.0000 | 0.0003 | 0.0000 | 0.1040 |

| Метилпропиловый эфир | 0.0400 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0446 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0834 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0334 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0625 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0111 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0208 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0223 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0417 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1115 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2084 |

| Метанол | 32.2200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 35.9119 | 0.0000 | 0.0000 | 0.0003 | 0.0000 | 67.1616 |

| Вода | 15.2900 | 0.0013 | 0.0002 | 0.0000 | 0.0016 | 17.0420 | 0.0113 | 0.0113 | 0.0849 | 0.0027 | 31.7987 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.11 15 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2084 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 3Материальный баланс процесса (пример 3, фиг.2) | |||||||||||

| Название потока | 1 | 3 | 5 | 7 | 10 | 11 | 13 | 15 | 16 | 17 | 18 |

| мас.% | |||||||||||

| Водород | 0.0200 | 0.0253 | 0.0783 | 0.2282 | 0.0058 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0228 | 0.0752 | 0.2282 | 0.0031 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диоксид углерода | 6.0200 | 16.6367 | 35.9342 | 66.6019 | 11.8422 | 0.2000 | 4.6588 | 4.5333 | 0.0455 | 19.6190 | 0.0000 |

| Азот | 0.0200 | 0.0256 | 0.0792 | 0.2282 | 0.0062 | 0.0000 | 0.0000 | 0.0000 | 0,0000 | 0.0000 | 0.0000 |

| Метан | 0.2800 | 0.4194 | 1.2106 | 3.1946 | 0.1531 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Этан | 0.0500 | 0.1361 | 0.2485 | 0.3857 | 0.1122 | 0.0177 | 0.5405 | 0.5320 | 0.0075 | 1.5571 | 0.0001 |

| Пропан | 0.0400 | 0.0458 | 0.0454 | 0.0315 | 0.0472 | 0.0408 | 0.0818 | 0.0817 | 0.0222 | 0.0937 | 0.0564 |

| Бутан | 0.0300 | 0.0011 | 0.0006 | 0.0002 | 0.0012 | 0.0329 | 0.0014 | 0.0014 | 0.0109 | 0.0008 | 0.0528 |

| Диметиловый эфир | 45.6600 | 82.6754 | 62.3254 | 29.1014 | 87.8161 | 47.2508 | 94.6962 | 94.8302 | 99.7924 | 78.7217 | 0.2000 |

| Метилэтиловый эфир | 0.0500 | 0.0001 | 0.0000 | 0.0000 | 0.0001 | 0.0548 | 0.0000 | 0.0000 | 0.0005 | 0.0000 | 0.1038 |

| Метилпропиловый эфир | 0.0400 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0438 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0834 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0329 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0626 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0110 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0208 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0219 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0417 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1096 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2085 |

| Метанол | 32.2200 | 0.0001 | 0.0000 | 0.0000 | 0.0001 | 35.3153 | 0.0000 | 0.0000 | 0.0010 | 0.0000 | 67.1849 |

| Вода | 15.2900 | 0.0116 | 0.0026 | 0.0001 | 0.0127 | 16.7589 | 0.0213 | 0.0214 | 0,1200 | 0.0077 | 31.7765 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1096 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2085 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 4Материальный баланс процесса (пример 4, фиг.2) | |||||||||||

| Название потока | 1 | 3 | 5 | 7 | 10 | 11 | 13 | 15 | 16 | 17 | 18 |

| мас.% | |||||||||||

| Водород | 0.0200 | 0.0276 | 0.0876 | 0.2524 | 0.0152 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0001 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0191 | 0.0760 | 0.2524 | 0.0062 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диоксид углерода | 6.0200 | 24.8340 | 47.4614 | 73.6546 | 22.1347 | 0.2000 | 5.9589 | 5.8296 | 0.0419 | 26.2949 | 0.0000 |

| Азот | 0.0200 | 0.0264 | 0.0872 | 0.2524 | 0.0139 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0,0000 | 0.0000 |

| Метан | 0.2800 | 0.4735 | 1.4044 | 3.5339 | 0.3043 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0002 | 0.0000 |

| Этан | 0.0500 | 0.2113 | 0.3164 | 0.3868 | 0.2016 | 0.0210 | 0.8296 | 0.8190 | 0.0081 | 2,5027 | 0.0001 |

| Пропан | 0.0400 | 0.0198 | 0.0164 | 0.0095 | 0.0204 | 0.0426 | 0.1037 | 0.1037 | 0.0243 | 0.1144 | 0.0583 |

| Бутан | 0.0300 | 0.0025 | 0.0012 | 0.0003 | 0.0026 | 0.0326 | 0.0011 | 0.0011 | 0.0096 | 0.0005 | 0.0537 |

| Диметиловый эфир | 45.6600 | 74.3112 | 50.5380 | 21.6576 | 77.2224 | 47.7255 | 93.0948 | 93.2347 | 99.8245 | 71.0843 | 0.2000 |

| Метилэтиловый эфир | 0.0500 | 0.0002 | 0.0001 | 0.0000 | 0.0002 | 0.0543 | 0.0000 | 0.0000 | 0.0004 | 0.0000 | 0.1039 |

| Метилпропиловый эфир | 0.0400 | 0,0000 | 0.0000 | 0.0000 | 0.0000 | 0.0434 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0834 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0,0326 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0625 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0109 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0208 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0217 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0417 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1086 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2085 |

| Метанол | 32.2200 | 0.0095 | 0.0012 | 0.0000 | 0.0100 | 34.9925 | 0.0000 | 0.0000 | 0.0004 | 0.0000 | 67.1668 |

| Вода | 15.2900 | 0.0649 | 0.0101 | 0.0001 | 0.0685 | 16.6057 | 0.0119 | 0.0119 | 0.0908 | 0.0029 | 31.7918 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1086 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.2085 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 5Материальный баланс процесса (пример 5, фиг.3) | ||||||||||||

| Название потока | 1 | 3 | 5 | 7 | 10 | 11 | 13 | 15 | 16 | 17 | 18 | 19 |

| мас.% | ||||||||||||

| Водород | 0.0200 | 0.0351 | 0.1351 | 0.2656 | 0.0250 | 0.0000 | 00000 | 0.0000 | 0.0000 | 0 | 0.0000 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0206 | 0.1220 | 0.2656 | 0.0098 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0000 | 0.0000 |

| Диоксид углерода | 6.0200 | 34.8000 | 62.6032 | 79.6729 | 32.8308 | 0.0230 | 0.0478 | 0.0478 | 0.0478 | 0 | 0.0000 | 0.0055 |

| Азот | 0.0200 | 0.0325 | 0.1340 | 0.2656 | 0.0222 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0000 | 0.0000 |

| Метан | 0.2800 | 0.6028 | 2.0628 | 3.7188 | 0.4661 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0000 | 0.0000 |

| Этан | 0.0500 | 0.3547 | 0.4687 | 0.4943 | 0.3486 | 0.0138 | 0.0287 | 0.0287 | 0.0287 | 0 | 0.0000 | 0.0055 |

| Пропан | 0.0400 | 0.0110 | 0.0073 | 0.0042 | 0.0113 | 0.0429 | 0.0869 | 0.0869 | 0.0869 | 0 | 0.0019 | 0,0620 |

| Бутан | 0.0300 | 0.0024 | 0.0009 | 0.0002 | 0.0025 | 0.0324 | 0.0664 | 0.0664 | 0.0664 | 0 | 0.0000 | 0.2293 |

| Диметиловый эфир | 45.6600 | 64.0671 | 34.4619 | 15.3128 | 66.2066 | 48.1310 | 99.7389 | 99.7389 | 99.7389 | 0 | 0.0000 | 87.5870 |

| Метилэтиловый эфир | 0.0500 | 0.0002 | 0.0001 | 0.0000 | 0.0002 | 0.0541 | 0.0034 | 0.0034 | 0.0034 | 0 | 0.1002 | 0.2837 |

| Метилпропиловый эфир | 0.0400 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0433 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0801 | 0.8524 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0324 | 0.0000 | 0.0000 | 0.0000 | 0 | 0,0627 | 0.0004 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0108 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0209 | 0.0099 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0216 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.0417 | 0.0193 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1081 | 0.0001 | 0.0001 | 0.0001 | 0 | 0.1931 | 3.8074 |

| Метанол | 32.2200 | 0.0199 | 0.0013 | 0.0000 | 0.0208 | 34.8435 | 0.0009 | 0.0009 | 0.0009 | 0 | 67.3442 | 6.8673 |

| Вода | 15.2900 | 0.0537 | 0.0027 | 0.0000 | 0.0561 | 16.5350 | 0.0269 | 0.0269 | 0.0269 | 0 | 31.9461 | 0.2680 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1081 | 0.0000 | 0.0000 | 0.0000 | 0 | 0.2091 | 0.0023 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 0 | 100.0000 | 100.0000 |

| Продолжение таблицы 5Материальный баланс процесса (пример 5, фиг.3) | |||||||||||

| Название потока | 21 | 25 | 26 | 27 | 35 | 37 | 38 | 39 | 41 | 42 | 43 |

| мас.% | |||||||||||

| Водород | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Оксид углерода | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диоксид углерода | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Азот | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метан | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Этан | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Пропан | 0.0545 | 0.0545 | 0.0545 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Бутан | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диметиловый эфир | 0.0001 | 0.0001 | 0.0001 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метилэтиловый эфир | 2.8185 | 2.8185 | 2.8185 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0,0000 | 0.0000 | 0.0000 | 0.0000 |

| Метилпропиловый эфир | 2.2527 | 2.2527 | 2.2527 | 0.0001 | 0.0107 | 0.0107 | 0.0107 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метилбутиловый эфир | 0.0072 | 0.0072 | 0.0072 | 0.0644 | 0.0166 | 0.0166 | 0.0166 | 0.0663 | 0.0281 | 0.7158 | 0.0562 |

| Ацетальдегид | 0.5794 | 0.5794 | 0.5794 | 0.0003 | 0.001S | 0.0018 | 0.0018 | 0.0000 | 0.0004 | 0.0000 | 0.0002 |

| Ацетон | 1.1534 | 1.1534 | 1.1534 | 0.0009 | 0.0153 | 0.0153 | 0.0153 | 0.0000 | 0.0012 | 0.0000 | 0.0003 |

| Метилформиат | 5.4318 | 5.4318 | 5.4318 | 0.0000 | 0,0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метанол | 87.6882 | 87.6882 | 87.6882 | 66.8455 | 99.9543 | 99.9543 | 99.9543 | 0.0027 | 99.9632 | 32.9823 | 95.3855 |

| Вода | 0.0113 | 0.0113 | 0.0113 | 32.8737 | 0.0000 | 0.0000 | 0.0000 | 99.9310 | 0.0000 | 60.7536 | 2.9915 |

| Этанол | 0.0029 | 0.0029 | 0.0029 | 0.2151 | 0.0013 | 0.0013 | 0.0013 | 0.0000 | 0.0071 | 5.5483 | 1.5663 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 6Материальный баланс процесса (пример 6, фиг.4) | |||||||||||

| Название потока | 1 | 3 | 5 | 7 | 10 | 11 | 16 | 17 | 18 | 16А | 16Б |

| мас.% | |||||||||||

| Водород | 0.0200 | 0.0249 | 0.1278 | 0.1897 | 0.0037 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Оксид углерода | 0.0200 | 0.0237 | 0.1272 | 0.1897 | 0.0023 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Диоксид углерода | 6.0200 | 14.1600 | 42.2394 | 56.9241 | 8.6663 | 0.0190 | 0.0037 | 0.0000 | 0.0000 | 0.0479 | 0.0479 |

| Азот | 0.0200 | 0.0254 | 0.1281 | 0.1897 | 0.0043 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Метан | 0.2800 | 0.4011 | 1.8212 | 2.6551 | 0.1115 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 |

| Этан | 0.0500 | 0.1318 | 0.3206 | 0.4130 | 0.0957 | 0.0072 | 0.0023 | 0.0000 | 0.0000 | 0.0180 | 0.0180 |

| Пропан | 0.0400 | 0.0519 | 0.0515 | 0.0471 | 0.0525 | 0.0392 | 0.0131 | 0.0000 | 0.0539 | 0.0237 | 0.0237 |

| Бутан | 0.0300 | 0.0008 | 0.0003 | 0.0002 | 0.0009 | 0.0335 | 0.0115 | 0.0000 | 0.0578 | 0.0043 | 0.0043 |

| Диметиловый эфир | 45.6600 | 85.1782 | 55.1837 | 393915 | 91.0602 | 46.3990 | 99.8471 | 0.0000 | 0.2000 | 99.8530 | 99.8530 |

| Метилэтиловый эфир | 0.0500 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0559 | 0.0002 | 0.0000 | 0.1042 | 0.0000 | 0.0000 |

| Метилпропиловый эфир | 0.0400 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0447 | 0.0000 | 0.0000 | 0.0834 | 0.0000 | 0.0000 |

| Метилбутиловый эфир | 0.0300 | 0.0000 | 0.0000 | 0 0000 | 0.0000 | 0.0335 | 0.0000 | 0.0000 | 0.0625 | 0.0000 | 0.0000 |

| Ацетальдегид | 0.0100 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0112 | 0.0000 | 0.0000 | 0.0208 | 0.0000 | 0.0000 |

| Ацетон | 0.0200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.0224 | 0.0000 | 0.0000 | 0.0417 | 0.0000 | 0.0000 |

| Метилформиат | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1118 | 0.0000 | 0.0000 | 0.2084 | 0.0000 | 0.0000 |

| Метанол | 32.2200 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 36.0184 | 0.0000 | 0.0000 | 67.1487 | 0.0000 | 0.0000 |

| Вода | 15.2900 | 0.0022 | 0.0002 | 0.0000 | 00025 | 17.0925 | 0.1220 | 0.0000 | 31.8102 | 0.0531 | 0.0531 |

| Этанол | 0.1000 | 0.0000 | 0.0000 | 0.0000 | 0.0000 | 0.1118 | 0.0000 | 0.0000 | 0.2084 | 0.0000 | 0.0000 |

| Всего | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 100.0000 | 0.0000 | 100.0000 | 100.0000 | 100.0000 |

| Таблица 7 | |||

| Примеры | Давление, ата | Содержание в готовом продукте, мас.% | |

| диоксид углерода | диметиловый эфир | ||

| 1 (сравнительный) | 13 | 1.5068 | 98.3450 |

| 2 | 7 | 0.0410 | 99.8381 |

| 3 | 14 | 0.0455 | 99.7924 |

| 4 | 31 | 0.0419 | 99.8246 |

| 5 | 41 | 0.0478 | 99.7388 |

| 6 | 7 | 0.04784 | 99.8530 |

| 0.00373 | 99.8471 |

1. Способ выделения диметилового эфира из реакционной смеси путем ректификации в колонне под давлением с отводом диметилового эфира, отличающийся тем, что из реакционной смеси перед подачей в ректификационную колонну удаляют растворенные газы в отпарной колонне.

2. Способ по п.1, отличающийся тем, что давление в отпарной колонне поддерживают на уровне 7-41 ата.

3. Способ по п.1, отличающийся тем, что в качестве отпарной колонны используют тарельчатую или насадочную колонну.

4. Способ по п.3, отличающийся тем, что в насадочной колонне создают условия для осуществления режима инверсии фаз.

5. Способ по п.1, отличающийся тем, что диметиловый эфир отводят в виде дистиллята и/или в виде верхнего бокового отбора без вывода или с выводом примесей над точкой ввода питания в колонну.