Охлаждающий элемент для охлаждения металлургической печи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к системе охлаждения металлургических печей. Охлаждающий элемент для охлаждения металлургической печи, в которой кожух печи на стороне, направленной во внутреннее пространство печи, футерован огнеупорным материалом, имеет охлаждаемую часть и горячую часть, охлаждаемую за счет теплопередачи. Для быстрого образования при эксплуатации защитного слоя (гарнисажа), препятствующего дальнейшей эрозии огнеупорного материала предложено горячую часть выполнять в виде тонкой пластины, к которой присоединена отдельная охлаждаемая часть, выполненная в виде трубы. Предложены системы охлаждения и плавильная печь, включающие охлаждающий элемент. Использование изобретения обеспечивает высокую механическую стабильность металлургических печей. 5 н. и 19 з.п. ф-лы, 8 ил.

Реферат

Изобретение касается охлаждающего элемента для охлаждения металлургической печи, в особенности шлаковой зоны и/или зоны металла в этой печи, в которой кожух печи со стороны внутреннего (рабочего) пространства печи футерован огнеупорным материалом, а охлаждающий элемент включает в себя охлаждаемую часть, через которую протекает охлаждающая среда и которая имеет подвод и отвод охлаждающей среды, и горячую часть, охлаждаемую за счет теплопередачи, при этом горячая часть охлаждающего элемента в смонтированном состоянии расположена заподлицо с торцом огнеупорного материала, направленным во внутреннее пространство печи. Кроме того, изобретение касается системы для охлаждения металлургической печи, которая состоит из по меньшей мере одного охлаждающего элемента описанного типа, а также плавильной печи, оснащенной данной системой.

Такие металлургические печи применяются при изготовлении цветных металлов и чугуна. В этом случае используются круглые или прямоугольные печи, при этом необходимая энергия подводится по самообжигающимся электродам содерберга. Во многих случаях плавильный процесс начинается подводом энергии через свободно горящую дугу, которая затем, при образовании вспененного шлака, погружается в него. Когда электроды погружаются в проводящий жидкий шлак, излучаемая энергия полностью передается ванне металла за счет резистивного нагрева шлака. В других случаях только часть этой энергии за счет резистивного нагрева шлака передается ванне металла. Передача энергии осуществляется за счет коротких дуг, которые образуются между электродом и столбом шихты (щеточные дуги). В обоих случаях существует горячий жидкий шлак, имеющий температуру примерно 1400-1700°C, который циркулирует в печи за счет термического и магнитного эффекта. Термическая циркуляция вызывается подъемной силой из-за изменения плотности при охлаждении у стенок печи.

В результате этой циркуляции шлак попадает к стенкам печи, что ведет к высокому износу огнеупорного материала футеровки печи за счет химического воздействия шлака. Износ уменьшается только в том случае, если при заданной тепловой нагрузке стенка печи из огнеупорного материала охлаждается настолько, что на ее горячей стороне, то есть на стороне, направленной ко внутреннему пространству печи, образуется корка из закристаллизовавшегося шлака. Эта корка известна под названием "гарнисаж". Закристаллизовавшийся слой шлака защищает огнеупорный материал от дальнейшей эрозии или коррозии под действием шлака и является необходимым защитным слоем. Чем выше плавильная мощность печи, тем выше подводимые тепловые потоки и соответственно меньше остаточная толщина футеровки.

Повышенная удельная тепловая нагрузка (кВт/м2 площади пода) встречается в том случае, если на действующей печи для повышения производительности увеличивают подвод электроэнергии, но по финансовым соображениям не увеличивают соответственно площадь пода печи. Такая же проблема возникает не только при реконструкции печей, но и при строительстве новых сверхмощных печей, которые должны иметь большую, по сравнению с существующими печами, удельную тепловую нагрузку.

Чтобы создать защитный слой (гарнисаж), несмотря на высокие тепловые потоки, а также чтобы сделать его максимально толстым, в работе "Furnace Cooling Design for Modern High-Intensity Pyrometallurgical Processes", Copper 99-Cobre 99 International Conference, Vol.V, The Minerals, Metals & Materials Society, 1999, авторы N. Voermann, F. Ham, J. Merrz, R. Veenstra и K. Hutchinson предложено решение, заключающееся во вставке в огнеупорный материал стенок печи охлаждаемых медных элементов. Вместе с использованием так называемых "пальцев" и "пластинчатых" охладителей также предложено использовать "вафельные охладители". Эти "вафельные охладители" выполняются из меди и представляют из себя тело в форме пластины с литыми трубами, на горячей стороне которого имеются пазы и ребра в форме "ласточкиного хвоста". В пазы устанавливаются кирпичи из огнеупорного материала или затрамбовывается огнеупорная масса. Охлаждающее действие ребер "вафельного охладителя" приводит к тому, что при непосредственном контакте огнеупорного материала с жидким шлаком образуется необходимый гарнисаж. Хотя эти охладители имеют преимущество, выражающееся в выполнении ими функции несущей конструкции, они имеют и недостатки, заключающиеся прежде всего в высоком весе и, как следствие, высокой стоимости их изготовления.

"Пальцы" и "пластинчатые" охладителя описаны D. Tisdale, D. Briand, R. Sriram, R. McMeekin в статье: "Upgrading Falconbridge's No. 2 furnace crucible", "Challenges in Process Intensification", Montreal PQ, Canada, Canadian Institute of Mining, Metallurgy and Petroleum, 1996. Под пальцами понимаются медные трубы с круглым поперечным сечением. С другой стороны, является довольно сложным вставить эти круглые трубы в прямоугольные огнеупорные кирпичи. Известные пластинчатые охладители не имеют данного недостатка. Но они, также как и пальцы, должны выполняться тяжелыми и массивными, так как их размеры определяются диаметром проходящих в них отверстий для охлаждающей воды, что делает производство подобных охладителей высокозатратным. Пальцы, пластинчатые и вафельные охладители в новом состоянии не только не проходят по всей толщине футеровки стенки печи, но они также требуют дополнительной футеровки на своем торце, обращенном во внутреннее пространство печи. При этом они остаются без соединения с внешней стенкой печи, так называемым кожухом, поскольку, таким образом, уменьшается напряжение, вызываемое различным тепловым расширением огнеупорного материала и кожуха.

Из работы Е. Granberg, G. Carlson: "Development of a device for cooling of the safety-zone in the electric arc furnace", доложенной и опубликованной на конференции 3rd European Electric Steel Congress, 2-4. Oktober 1989, Bouremouth, известны охлаждающие элементы для безопасной зоны в электросталеплавильной печи, действие которых базируется на передаче тепла от горячей поверхности, находящейся внутри печи, к охлаждающей среде вне кожуха печи. Охлаждающий элемент из литой меди включает в себя водоохлаждаемую соединительную часть, к которой присоединены несколько распложенных в виде гребня массивных пластинчатых охладителей, выступающих внутрь печи. Между пластинчатыми охладителями расположен огнеупорный материал. Соединительная часть находится вне кожуха печи. Толщина и расстояние между центрами пластинчатых охладителей может варьироваться. Недостатком данного технического решения является то, что при выполнении элемента с тонкими пластинчатыми охладителями тепловая нагрузка на горячую сторону является значительной, что связано с опасностью окисления меди и уменьшения теплопроводности, а при выполнении элемента с толстыми пластинчатыми охладителями возрастает стоимость материала и возникает эффект асимметричного охлаждения.

В основе предлагаемого изобретения лежит следующая задача: разработать охлаждающий элемент и систему охлаждения металлургической печи, которая, при уменьшении вышеназванных недостатков, имеет горячую сторону, на которой в рабочем состоянии быстро образуется гарнисаж. Кроме того, необходимо разработать металлургическую печь, оснащенную данной системой охлаждения и имеющую высокую механическую стабильность.

Данная задача решается при использовании охлаждающего элемента, имеющего признаки независимого пункта 1 формулы изобретения, системы охлаждения с признаками независимых пунктов 9 и 10 формулы изобретения, а также печи с признаками независимых пунктов 16 и 17 формулы изобретения. Преимущественные варианты осуществления описаны в зависимых пунктах формулы изобретения.

Согласно изобретению предложено всю горячую часть выполнять как одну единственную пластину, а на холодной стороне пластины, то есть на ее стороне, противоположной внутреннему пространству печи, располагать отдельную охлаждаемую часть с подводом и отводом охлаждающей среды.

В отличие от известных технических решений охлаждающий элемент образован одной единственной пластиной, к которой присоединена отдельная охлаждаемая часть, независимая от других охлаждающих элементов. Так достигается приемлемое отношение поверхности горячей части к поверхности охлаждаемой части, обеспечивающее достаточные охлаждающие свойства. Таким образом, непосредственно при эксплуатации на горячей стороне (поверхности) охлаждающего элемента, то есть на торце огнеупорного материала, направленном во внутреннее пространство печи, а также на торце пластины быстро образуется защитный слой или гарнисаж.

Согласно особенно предпочтительному варианту выполнения изобретения охлаждаемая часть представляет собой трубу, при этом пластина своей стороной, противоположной внутреннему пространству печи, неразъемно прикреплена к трубе и расположена параллельно продольной оси трубы. Соединение осуществляется с полным прикреплением, т.е. монолитно, преимущественно путем сваривания, что обеспечивает высокую теплопроводность. Преимущественно, охлаждающий элемент состоит из медной пластины и медной трубы, при этом из частей стандартного размера, которые доступны на складе, что сильно снижает стоимость материалов и их подготовки. В совокупности можно заключить, что разработан многоцелевой, недорогой и надежный охлаждающий элемент. Особенным его преимуществом является также то, что применяемые составные части (пластины, трубы) вследствие их способа производства (прокатка, профильное прессование) не имеют крупнозернистой литейной структуры, а имеют мелкозернистую, равномерно распределенную структуру. Это обеспечивает лучшие теплопроводящие свойства и пониженную склонность к образованию трещин и их росту.

Преимущественно, пластина выполнена в виде тонкого листа. Толщина пластины охватывает интервал от 10 до 40 мм, преимущественно от 20 до 40 мм.

Для уменьшения перекоса тонкой пластины или листа под действием различающегося теплового расширения предлагается на пластине или листе выполнить (нарезать) шлицы перпендикулярно к продольной оси охлаждаемой трубы. За счет разделения на отдельные независимые плоские полосы, а также за счет незначительной их толщины обеспечивается легкое приспосабливание к вызванному тепловым расширением перемещению огнеупорного материала. Это, кроме всего прочего, имеет следующее преимущество, заключающееся в том, что уменьшается образование изолированных воздушных зазоров между огнеупорным материалом или кладкой и пластинами. Шлицы преимущественно располагаются равномерно. Рекомендуются расстояния между ними примерно в 100-400 мм при ширине шлица 2-5 мм.

Предложенная система охлаждения может быть следующих типов:

- система охлаждения типа I с вертикально расположенными охлаждающими элементами, охлаждаемая часть или труба которых расположена вне кожуха печи;

- система охлаждения типа II с вертикально расположенными охлаждающими элементами, охлаждаемая часть или труба которых расположена в кожухе печи;

- система охлаждения типа III с горизонтально расположенными охлаждающими элементами, охлаждаемая часть или труба которых расположена вне кожуха печи;

- система охлаждения типа IV с горизонтально расположенными охлаждающими элементами, охлаждаемая часть или труба которых расположена в кожухе печи.

Система охлаждения рассчитывается в зависимости от удельной тепловой нагрузки и удаления электродов от стенки печи, а именно выбирается геометрия пластин и/или расстояние между горячей стороной и охлаждаемой частью и/или расстояние между пластинами. По отношению к известным пластинчатым охладителям пластина горячей части выполнена более тонкой. Расстояние между горячей стороной и охлаждаемой частью, то есть трубой, является относительно небольшим. Преимущественно, пластина имеет прямоугольную геометрию.

В данной системе охлаждения вертикальное и горизонтальное расстояние между соседними охлаждающими элементами является соответствующим или кратным высоте или ширине огнеупорных кирпичей из огнеупорного материала. При горизонтальном расположении это имеет то преимущество, что количество расположенных друг над другом охлаждающих элементов легко подбирается в соответствии с высотой шлаковой зоны или зоны металла. При этом не требуются работы по разрезанию огнеупорных кирпичей, снижаются затраты на монтаж.

Преимущественно, предлагается охлаждающие элементы одной системы охлаждения охлаждаемой стороной соединить в серию друг с другом, при этом отводящий охлаждающую среду патрубок одного охлаждающего элемента в данном случае через жесткую соединительную трубу или подвижную соединительную проводку присоединен к подводящему охлаждающую среду патрубку соседнего охлаждающего элемента. Количество охлаждающих элементов, которые размещены друг за другом в серии, зависит от имеющегося качества охлаждающей жидкости (воды) и/или допустимой максимальной температуры охлаждающей жидкости.

Конструкция печи, в особенности стенок печи, согласно изобретению приспособлена только для одного из типов системы охлаждения и ее особенностей. Для системы охлаждения типа III предлагается использовать круглую или прямоугольную плавильную печь, кожух которой в области зоны охлаждения, имеет втянутую в направлении внутреннего пространства печи форму и имеет плоские переборки для поддержания выступающей верхней части печи. Данная конструкция кожуха печи позволяет достигнуть того, что компенсируется ослабление механической несущей способности кожуха печи вследствие наличия горизонтальных шлицов, необходимых для введения охлаждающего элемента и расположенных на относительно небольшом расстоянии друг под другом.

При горизонтальном расположении шлицы в кожухе печи имеют длину, соответствующую горизонтальному размеру охлаждающего элемента. Высота шлица при этом преимущественно выбирается из соображения, что соответствующий охлаждающий элемент должен перемещаться вместе с огнеупорным материалом при тепловом расширении последнего без препятствий со стороны верхней или нижней грани шлица. То есть высота шлица получается относительно большой.

При использовании системы охлаждения типа IV по сравнению с типом III в кожухе печи должны делаться только маленькие отверстия, являющиеся слабыми местами конструкции, для подвода и отвода охлаждающей среды к и от охлаждаемой части охладителя, то есть к трубе и от трубы. При использовании данного решения статическая несущая способность уменьшается незначительно. Повышение несущей способности в этом случае возможно за счет расположения лежащих на разных высотах охлаждающих элементов смещенными относительно друг друга.

Системы охлаждения типа I и II требуются в основном для круглых печей. Геометрия пластин, конкретно их длина, преимущественно подбирается по высоте шлаковой зоны. При использовании системы типа I, в которой пластина (горячая часть) проходит через кожух печи, а охлаждаемая часть или труба находится вне кожуха печи, кожух печи, стабильность которого уменьшена вертикальными шлицами, может быть механически усилен для восприятия напряжений, возникающих по кругу вследствие термического расширения огнеупорного материала, путем применения ребер или колец, за счет чего достигается то, что вертикальные шлицы в кожухе печи допускают свободное перемещение интегрированного с огнеупорным материалом охлаждающего элемента, в особенности вверх.

Дальнейшие особенности и преимущества изобретения вытекают из зависимых пунктов формулы изобретения и нижеследующего описания, в котором поясняются изображенные на фигурах примеры выполнения изобретения. Описанные выше совокупности признаков не охватывают всю гамму возможных совокупностей признаков и отделенных признаков, также являющихся объектом изобретения. Представлены:

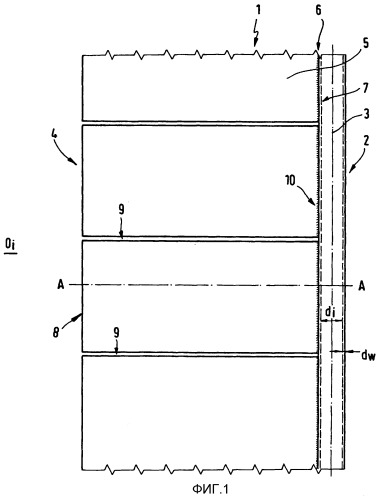

На фиг.1 - вид сбоку фрагмента предложенного в изобретении охлаждающего элемента, включающего в себя пластину и трубу;

На фиг.2 - поперечный разрез охлаждающего элемента, изображенного на фиг.1, вдоль линии А-А;

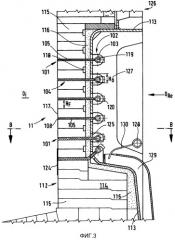

На фиг.3 - вертикальный разрез стенки печи с системой охлаждения типа III и кожухом измененной формы;

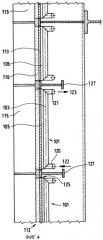

На фиг.4 - горизонтальный разрез В-В стенки печи с системой охлаждения по фиг.3;

На фиг.5 - вертикальный разрез стенки печи с системой охлаждения типа IV;

На фиг.6 - горизонтальный разрез В-В стенки печи с системой охлаждения по фиг.5;

На фиг.7 - изображение системы охлаждения типа IV, в которой находящиеся друг над другом охлаждающие элементы расположены смещенными;

На фиг.8 - вертикальный разрез стенки печи со встроенной системой охлаждения типа I.

Фиг.1 показывает фрагмент охлаждающего элемента 1, который состоит из охлаждаемой части 2, по которой протекает охлаждающая среда, например вода, и которая выполнена в виде трубы 3, имеющей внутренний диаметр di и толщину стенок dw, а также горячей части 4, охлаждаемой за счет теплопереноса. Горячая часть 4, по которой не протекает охлаждающая вода, состоит из тонкой медной пластины 5, обозначаемой далее как медный лист. Труба 3 также изготовлена из меди и соответствует стандартным или нормированным размерам для медных труб. Медный лист своей холодной продольной стороной 6 приварен к телу трубы 7 параллельно продольной оси трубы. Также медный лист снабжен шлицами 9, идущими от горячей стороны 8, которые простираются в показанном примере выполнения вплоть до сварного шва. Тепло, попадающее из внутреннего пространства Oi печи на горячую сторону 8, за счет теплопроводности по листу меди передается к трубе 3 и затем от трубы 3 к протекающей по ней охлаждающей среде. Обеспечивающее беспрепятственную передачу тепла монолитное или неразрывное соединение между медным листом и трубой 3 в виде сварного шва 10 изображено на фиг.2. Медный лист выполнен относительно тонким, преимущественно от 20 до 40 мм толщиной. Также преимущественно, чтобы применялся медный лист нормированного размера. В совокупности со шлицами 9 получается гибкий медный лист, который обеспечивает высокий теплоперенос и одновременно может перемещаться вместе с огнеупорным материалом вследствие теплового расширения последнего.

Расположение множества охлаждающих элементов 101 системы охлаждения изображено на фиг.3. В приведенном примере изображена система охлаждения типа III (11), в которой охлаждающие элементы расположены горизонтально, т.е. это означает, что образованная медными листами горячая часть 104 так расположена в стенке 112 печи, что плоскость листа проходит перпендикулярно к продольной оси печи. Стенка 112 печи состоит из кожуха 113 печи и огнеупорного материала 114, которым футеровано внутреннее пространство Oi печи. На показанном здесь примере выполнения кожух 113 печи футерован огнеупорными кирпичами 115 определенной высоты HF, а переходная область между кожухом 113 и огнеупорными кирпичами 115 заполнена набивным огнеупорным материалом 116. Отдельные охлаждающие элементы 101 расположены в зоне охлаждения таким образом, что горячая сторона 108 тонких медных пластин 105 или медных листов, то есть сторона, непосредственно контактирующая с атмосферой печи, в смонтированном состоянии расположена заподлицо (не вступает) с торцами огнеупорных кирпичей, направленными во внутреннее пространство Oi печи, то есть на торцевой стороне медных пластин не требуется огнеупорный материал.

Охлаждающие элементы 101 в данном примере выполнения расположены соответственно друг над другом на расстоянии через два огнеупорных кирпича, при этом футеровка соответственно держится на кожухе 113 печи за счет анкера 118. При данной конструкции и расположении охлаждающих элементов между огнеупорными кирпичами охлаждающие элементы являются в значительной мере самонесущими, что уменьшает необходимость в крепежных элементах.

Присоединенные к каждому отдельному медному листу медные трубы 103, образующие охлаждающий канал 119, расположены вне кожуха 113 печи. На конце каждой трубы 103 расположены патрубки или переходники 120, 121 в качестве подвода 122 и отвода 123 охлаждающей среды, смотри также фиг.4. Таким образом, за счет оптимального отношения поверхности горячей части 104 к поверхности охлаждаемой части 102 отдельного охлаждающего элемента 101 на поверхности горячей стороны футеровки быстро образуется защитный слой или гарнисаж 124 (показан только фрагмент этого слоя). За счет этого увеличивается остаточная толщина огнеупорных кирпичей 115 футеровки, не разрушаемых за счет эрозии.

Так как медные трубы 103 отдельных охлаждающих элементов 101 лежат вне кожуха 113 печи, в кожухе 113 печи имеются соответствующие отверстия или шлицы 125, которые немного превышают длину медных листов и высота которых Hö не должна быть настолько маленькой, чтобы при перемещении огнеупорных кирпичей 115 медный лист упирался в стенки шлицевого отверстия 125. Для компенсации ослабления кожуха 113 отверстиями предложено кожух 113 в зоне охлаждения, которая образована системой охлаждения 11 и которая примерно соответствует шлаковой зоне, выполнять изогнутым вовнутрь (смотри фиг.3). Тогда силы, действующие на кожух 113 со стороны верхних конструкций 126 печи, улавливаются или передаются дальше вниз плоскими переборками 127.

Соединяющаяся со шлаковой зоной и лежащая под ней зона металла может в свою очередь быть снабжена подобной системой охлаждения 11 или, как показано, оросительной системой охлаждения 128, действующей снаружи кожуха 113 печи. В этом случае кожух 113 печи на стороне, противоположной внутреннему пространству, изменен таким образом, что образуется полость 129. Охлаждающая вода через подводящую трубу 130 попадает в полость 129, где течет вдоль внешней стороны кожуха 113 печи.

Расположение вышеупомянутых плоских переборок 127 хорошо видно на фиг.4, которая показывает изображенную на фиг.3 систему охлаждения 11 в стенке 112 печи в горизонтальном разрезе вдоль линии В-В. Длина медных трубок 103 может принимать значения в интервале от одного до нескольких метров, или может быть меньше метра и примерно соответствовать длине медных листов.

Описанный выше тип III системы охлаждения 11 с медными трубами, лежащими вне кожуха печи, применим в печах, футерованных материалом, реагирующим с водой при повышенных температурах, например оксидом магния. Если же допускается располагать трубы для охлаждающей среды внутри кожуха печи, то применяется система охлаждения 12 типа IV, которая изображена далее на фиг.5 и 6. Фиг.5 показывает вертикальный разрез стенки 212 печи, тогда как на фиг.6 изображен горизонтальный разрез.

Медные трубы 203 с охлаждающим каналом 219 охлаждающего элемента 201 расположены внутри набивной части 216 футеровки, лежащей между кожухом 213 и огнеупорными кирпичами 215. Также как и в системе охлаждения типа III, тонкие пластины 205 или медные листы расположены между отдельными огнеупорными кирпичами 215. Кожух 213 печи снабжен отверстиями 225 для патрубков 220, 221, через которые осуществляются соответственно подвод 222 и отвод 223 охлаждающей среды к каждой отдельной трубе 203. Хотя при использовании данной системы охлаждения 12 кожух 213 печи ослабляется незначительно для повышения надежности, также могут применяться плоские переборки 227, смотри фиг.6, которые проходят в обечайке 230 печи на холодной стороне кожуха 213.

Повышение надежности при использовании системы охлаждения 12 типа IV достигается дополнительно за счет смещенного расположения находящихся друг над другом рядов охлаждающих элементов 201, что показано на фиг.7. На фиг.7 показана, глядя от холодной стороны кожуха, система охлаждения 12 типа IV с находящимися внутри медными трубами 203 расположенных горизонтально друг над другом охлаждающих элементов 201 первого, второго, третьего или четвертого уровня. Охлаждающая жидкость из общего канала 231 подачи через подводящие патрубки 220, проходящие через соответствующие отверстия в кожухе, поступает в медные трубы 203 охлаждающих элементов 201 первого или находящегося ниже уровня, а затем вытекает через отводящие патрубки 221. В показанном примере охлаждающая жидкость сразу не вытекает, а транспортируется через расположенные также внутри набивной части футеровки соединительные трубы 232 к подводящим патрубкам 220 медных труб 203 охлаждающих элементов 201 последующих более высоких уровней. Транспорт охлаждающей жидкости продолжается далее до тех пор, пока не будут пройдены медные трубы 203 охлаждающих элементов 201 четвертого или более высокого уровня и охлаждающая жидкость через отводящие патрубки 221 и отводы 223 не вытечет в общий отводящий канал, который соединяется с системой вторичного охлаждения охлаждающей жидкости (не показана).

Системы охлаждения 11, 12 типа III и IV соответственно применяются в прямоугольных печах, в то время как системы охлаждения типа I или II - в круглых печах. Вертикальный разрез охлаждающего элемента охлаждающей системы 13 типа I показан на фиг.8. В данном типе системы охлаждения охлаждающие элементы 301 расположены в стенке печи таким образом, что плоскость листов 305 или продольная ось медной трубы 303 проходит параллельно продольной оси печи. Охлаждаемая часть 302 или медная труба 303 каждого отдельного охлаждающего элемента 301 расположена вне кожуха 313 печи. Длина медного листа соответствует преимущественно высоте шлаковой зоны. Шлицы на медном листе обозначены позицией 309. Для монтажа охлаждающих элементов 301 в кожухе 313 печи делаются узкие, но длинные в вертикальном направлении вырезы или шлицы 325. Кожух 313 печи преимущественно усилен ребрами или кольцами 335а,b.

1. Охлаждающий элемент для охлаждения металлургической печи, в которой кожух (113, 213, 313) печи на стороне, направленной к внутреннему пространству (Оi) печи, футерован огнеупорным материалом (114, 214, 314), включающий в себя охлаждаемую часть (2, 102, 202, 302), через которую протекает охлаждающая среда и которая имеет подвод (122, 222, 322) и отвод (123, 223, 323) охлаждающей среды, а также горячую часть (4, 104, 204, 304), охлаждаемую за счет теплопередачи, при этом горячая часть охлаждающего элемента в смонтированном состоянии расположена заподлицо с торцом (117) огнеупорного материала (114, 214, 314), направленным во внутреннее пространство Оi печи, отличающийся тем, что вся горячая часть выполнена как пластина (5, 105, 205, 305), и тем, что к этой пластине (5, 105, 205, 305) с холодной стороны присоединена отдельная охлаждаемая часть (2, 102, 202, 302).

2. Охлаждающий элемент по п.1, отличающийся тем, что охлаждаемая часть представляет собой трубу (3, 103, 203, 303), а пластина (5, 105, 205, 305) своей стороной, противоположной внутреннему пространству (Оi) печи, неразрывно присоединена к трубе (3, 103, 203, 303) параллельно продольной оси трубы.

3. Охлаждающий элемент по п.2, отличающийся тем, что пластина (5, 105, 205, 305) и труба (3, 103, 203, 303) соединены монолитно.

4. Охлаждающий элемент по п.1, отличающийся тем, что пластина (5, 105, 205, 305) имеет толщину от 10 до 40 мм, преимущественно от 20 до 40 мм.

5. Охлаждающий элемент по любому из пп.2-4, отличающийся тем, что пластина (5, 105, 205, 305) имеет шлицы (9, 309), проходящие перпендикулярно к продольной оси трубы (3, 103, 203, 303) и выполненные на стороне пластины, не связанной с трубой, по направлению к трубе.

6. Охлаждающий элемент по п.5, отличающийся тем, что расстояния между шлицами (9, 309) постоянны, и шлицы (9, 309) простираются непосредственно до трубы (3, 103, 203, 303).

7. Охлаждающий элемент по любому из пп.2-4, отличающийся тем, что труба (3, 103, 203, 303) имеет длину от одного до нескольких метров.

8. Охлаждающий элемент по п.1, отличающийся тем, что пластина (5, 105, 205, 305), образующая горячую часть, и труба (3, 103, 203, 303), образующая охлаждаемую часть, выполнены из меди или любого другого теплопроводящего материала.

9. Система охлаждения металлургической печи с по меньшей мере одним охлаждающим элементом, в которой кожух (113, 213) печи на стороне, направленной ко внутреннему пространству Оi печи, футерован огнеупорным материалом (114, 214), и соответствующий охлаждающий элемент включает в себя охлаждаемую часть (102, 202), через которую протекает охлаждающая среда и которая имеет подвод (122, 222) и отвод (123, 223) охлаждающей среды, и горячую часть (104, 204), охлаждаемую за счет теплопередачи, при этом горячая часть охлаждающего элемента в смонтированном состоянии расположена заподлицо с торцом (117) огнеупорного материала (114, 214), направленным во внутреннее пространство Oi печи, отличающаяся тем, что горячая часть, выполненная как единственная пластина (105, 205), таким образом расположена в стенке (112) печи, состоящей из кожуха (113, 213) печи и огнеупорного материала (114, 214), что поверхность пластины проходит перпендикулярно к продольной оси печи.

10. Система по п.9, отличающаяся тем, что охлаждаемая часть (202) соответствующего охлаждающего элемента (201), по которой протекает охлаждающая среда, расположена на стороне кожуха (213) печи, направленной ко внутреннему пространству (Oi) печи.

11. Система по п.9, отличающаяся тем, что охлаждаемая часть (102, 302), по которой протекает охлаждающая среда, расположена на стороне кожуха (113, 313) печи, противоположной внутреннему пространству (Oi) печи.

12. Система по любому из пп.9-11, отличающаяся тем, что геометрия пластин (105, 205, 305), и/или расстояние между горячей стороной (108) и охлаждаемой частью (102), и/или расстояние пластин (105, 205, 305) охлаждающих элементов друг от друга выбраны в соответствии с удельной тепловой нагрузкой.

13. Система по любому по пп.9-11, отличающаяся тем, что расстояние между пластинами (105, 205, 305) соседних охлаждающих элементов (101, 201, 301) соответствует или является кратным высоте (НF) или ширине огнеупорных кирпичей (115, 215) из огнеупорного материала.

14. Система по любому из пп.9-11, отличающаяся тем, что отвод охлаждающей среды одного охлаждающего элемента соединен с подводом охлаждающей среды соседнего охлаждающего элемента (201).

15. Система охлаждения металлургической печи с по меньшей мере одним охлаждающим элементом, в которой кожух (313) печи на стороне, направленной ко внутреннему пространству (Oi) печи, футерован огнеупорным материалом (314), и соответствующий охлаждающий элемент включает в себя охлаждаемую часть (302), через которую протекает охлаждающая среда и которая имеет подвод (322) и отвод (323) охлаждающей среды, и горячую часть (304) и отвод (323) охлаждающей среды, и горячую часть (304), охлаждаемую за счет теплопередачи, при этом горячая часть охлаждающего элемента в смонтированном состоянии расположена заподлицо с торцом огнеупорного материала, направленным во внутреннее пространство (Оi) печи, отличающаяся тем, что охлаждающий элемент выполнен как охлаждающий элемент по п.1, при этом горячая часть, выполненная как одна единственная пластина 305, таким образом расположена в стенке печи, состоящей из кожуха (313) печи и огнеупорного материала (314), что поверхность пластины проходит параллельно к продольной оси печи.

16. Система по п.15, отличающаяся тем, что охлаждаемая часть (202) соответствующего охлаждающего элемента (201), по которой протекает охлаждающая среда, расположена на стороне кожуха (213) печи, направленной ко внутреннему пространству (Оi) печи.

17. Система по п.15, отличающаяся тем, что охлаждаемая часть (102, 302), по которой протекает охлаждающая среда, расположена на стороне кожуха (113, 313) печи, противоположной внутреннему пространству (Oi) печи.

18. Система по любому из пп.15-17, отличающаяся тем, что геометрия пластин (105, 205, 305), и/или расстояние между горячей стороной (108) и охлаждаемой частью (102), и/или расстояние пластин (105, 205, 305) охлаждающих элементов друг от друга выбраны в соответствии с удельной тепловой нагрузкой.

19. Система по любому из пп.15-17, отличающаяся тем, что расстояние между пластинами (105, 205, 305) соседних охлаждающих элементов (101, 201, 301) соответствует или является кратным высоте (НF) или ширине огнеупорных кирпичей (115, 215) из огнеупорного материала.

20. Система по любому из пп.15-17, отличающаяся тем, что отвод охлаждающей среды одного охлаждающего элемента соединен с подводом охлаждающей среды соседнего охлаждающего элемента (201).

21. Плавильная печь с системой для охлаждения шлаковой зоны и/или зоны металла с по меньшей мере одним охлаждающим элементом, отличающаяся тем, что система для охлаждения шлаковой зоны и/или зоны металла выполнена по п.9 с по меньшей мере одним охлаждающим элементом по п.1, при этом при горизонтальном расположении нескольких рядов охлаждающих элементов (101), образующих зону охлаждения, и при расположении охлаждаемой части (102), по которой протекает охлаждающая среда, на стороне кожуха (113) печи, противоположной внутреннему пространству (Оi) печи, кожух (113) печи в области этой зоны охлаждения выполнен втянутым во внутреннее пространство (Oi) печи, при этом он упрочнен с помощью плоских конструкций, в частности при помощи плоских переборок (127), для дальнейшей передачи вертикальных сил, возникающих над зоной охлаждения.

22. Плавильная печь по п.21, отличающаяся тем, что она является круглой печью (ОR) или прямоугольной печью (ОRe) для производства цветных металлов или чугуна, или дуговой печью для производства стали.

23. Плавильная печь с системой для охлаждения шлаковой зоны и/или зоны металла с по меньшей мере одним охлаждающим элементом, отличающаяся тем, что система для охлаждения шлаковой зоны и/или зоны металла выполнена по п.15 с по меньшей мере одним охлаждающим элементом по п.1, при этом при вертикальном расположении нескольких охлаждающих элементов (301), образующих зону охлаждения, и при расположении охлаждаемой части (302), по которой протекает охлаждающая среда, на стороне кожуха (313) печи, противоположной внутреннему пространству (Oi) печи, кожух (313) печи укреплен при помощи ребер (335 а, b) или колец.

24. Плавильная печь по п.23, отличающаяся тем, что она является круглой печью (ОR) или прямоугольной печью (ОRe) для производства цветных металлов или чугуна или дуговой печью для производства стали.