Устройство для электролитического нанесения покрытия

Иллюстрации

Показать всеИзобретение относится к области нанесения электролитических покрытий на крупногабаритные, массивные изделия. Устройство содержит неподвижные опоры и подвижные штанги, выполненные составными и закрепленные на основании, с установленными на нем приводом вращения, шпиндель которого посредством переходного узла соединен с изделием, и приводом возвратно-поступательного перемещения подвижных штанг, рычажные кронштейны, расположенные на подвижных штангах с возможностью поворота вокруг их осей, а на кронштейнах закреплены подпружиненные прижимы, при этом переходный узел снабжен карданным шарниром, вилки которого соединены электропроводящими элементами, неподвижные опоры оснащены поперечной площадкой с возможностью ее вертикального перемещения, поперечная площадка выполнена с центром и с возможностью регулирования его положения относительно площадки и свободного вращения на нем изделия, рычажные кронштейны изготовлены из шарнирно соединенных элементов с возможностью регулирования их длины и угла между ними, рычажные кронштейны попарно соединены в блоки посредством направляющей, установленной адекватно поверхности изделия и несущей подпружиненные прижимы, которым сообщена возможность перемещения относительно направляющей. Технический результат: расширение сортамента изделий, на которые можно нанести покрытие на одном устройстве, повышение мобильности устройства, возможность покрытия массивных длинномерных изделий, повышение стабильности качества покрытия по всей длине изделия. 6 ил.

Реферат

Изобретение относится к области нанесения электролитических покрытий, преимущественно на крупногабаритные, массивные изделия.

Известно устройство для нанесения покрытий на цилиндрические поверхности деталей, содержащее вал, анод, активирующий элемент на держателе, связанные со средством его прижима к обрабатываемой поверхности, в котором средство для прижима активирующего элемента к обрабатываемой поверхности выполнено в виде механизма параллелограмма, звенья которого выполнены с возможностью перемещения через положение, при котором параллелограмм трансформируется в прямоугольник, причем коромысла параллелограмма шарнирно связаны с валом с возможностью перемещения в продольной плоскости, а держатель жестко связан с шатуном, расположенным параллельно оси вала, при этом механизм параллелограмма снабжен средством для поджима его звеньев в одном направлении; при этом средство для поджима выполнено в виде груза, закрепленного на шатуне, а ось вала расположена вертикально, и активирующее средство выполнено из абразивного материала в виде ролика. А.с. SU, №1705418, С 25 D 5/06, 1987.

Недостатки данного устройства заключаются, во-первых, в ограниченности покрываемых деталей по сортаменту, во-вторых, в невозможности тонкой регулировки усилия прижатия ролика, в третьих, в отсутствии регулировки усилия прижатия ролика в процессе осаждения покрытия, что приводит к нестабильности качества покрытия.

Известно устройство для нанесения покрытия на наружные поверхности, содержащее основание, анод и минералокерамические элементы. На основании смонтирован шпиндель с возможностью вращения от отдельного привода. На одном конце шпинделя размещен токосъемник для подачи технологического тока к обрабатываемой детали, на другом - переходный узел (механизм закрепления детали). Кроме того, на основании устройства установлены опоры и две составные штанги (подвижные штанги) с возможностью возвратно-поступательного перемещения и регулируемого поворота вокруг своих осей. Механизм осцилляции подвижных штанг смонтирован в корпусе устройства. На нижней части подвижных штанг, выполненных в виде сменного инструмента, установлены минералокерамические элементы (прижимы). Устройство снабжено механизмом одновременного поворота штанг на заданный угол, содержащий узел регулирования усилия прижима минералокерамического элемента к обрабатываемой поверхности. Сменный инструмент выполнен в виде набора минералокерамических брусков, смонтированных на штанге посредством пластинчатых пружин, расположенных на равных минимально возможных расстояниях одна от другой. Каждый брусок шарнирно установлен в индивидуальной державке, закрепленной на конце пластинчатой пружины. Величина возвратно-поступательного перемещения каждой штанги выбрана в пределах 1,2-1,3 расстояния между соседними брусками, что гарантирует взаимодействие брусков со всеми точками обрабатываемой поверхности. А.с. SU №1148907, С 25 D 17/00, 1983.

К недостаткам данного устройства относятся несовершенство механизма регулирования величины усилия прижима, что не обеспечивает необходимого качества покрытия, сложная конструкция устройства, невозможность использования устройства для покрытия массивных и длинномерных изделий.

Наиболее близким по технической сущности к предлагаемому решению является устройство для электролитического нанесения покрытия, содержащее опоры и подвижные штанги, выполненные составными и закрепленные на основании, с установленным на нем приводом вращения, шпиндель которого посредством переходного узла соединен с изделием, и приводом возвратно-поступательного перемещения подвижных штанг, рычажных кронштейнов, расположенных на подвижных штангах с возможностью поворота вокруг их осей, а на кронштейнах закреплены подпружиненные минералокерамические прижимы, причем державки для крепления минералокерамических элементов выполнены в виде пластинчатых двуплечих рычагов, на одном из плеч рычага установлена регулируемая пружина, а на другом - по два минералокерамических элемента, а каждая пара минералокерамических элементов установлена с возможностью ограниченного качательного движения вокруг оси. A.с. SU №1737030 С 25 D 17/12, 1990.

К недостаткам данного устройства относятся невозможность применения устройства для покрытия массивных длинномерных изделий, сложная конструкция устройства, снижающая его мобильность и ограничивающая сортамент покрываемых изделий, а также не обеспечивающая стабильность качества покрытия по всей длине изделия.

Технический результат: расширение сортамента изделий, на которые можно нанести покрытие на одном устройстве; повышение мобильности устройства; возможность покрытия массивных длинномерных изделий; повышение стабильности качества покрытия по всей длине изделия.

Технический результат достигается тем, что в устройстве для электролитического нанесения покрытия, содержащем неподвижные опоры и подвижные штанги, закрепленные на основании с установленными на нем приводом вращения, шпиндель которого посредством переходного узла соединен с изделием, и приводом возвратно-поступательного перемещения подвижных штанг, рычажных кронштейнов, расположенных на подвижных штангах с возможностью поворота вокруг их осей, а на кронштейнах закреплены подпружиненные прижимы, переходный узел снабжен карданным шарниром, вилки которого соединены электропроводящими элементами; неподвижные опоры оснащены поперечной площадкой с возможностью ее вертикального перемещения; поперечная площадка выполнена с центром с возможностью регулирования его положения относительно площадки и свободного вращения на нем изделия; рычажные кронштейны изготовлены из шарнирно соединенных элементов с возможностью регулирования их длины и угла между ними; рычажные кронштейны попарно соединены в блоки посредством направляющей, установленной адекватно поверхности изделия и несущей подпружиненные прижимы, которым сообщена возможность перемещения относительно направляющей.

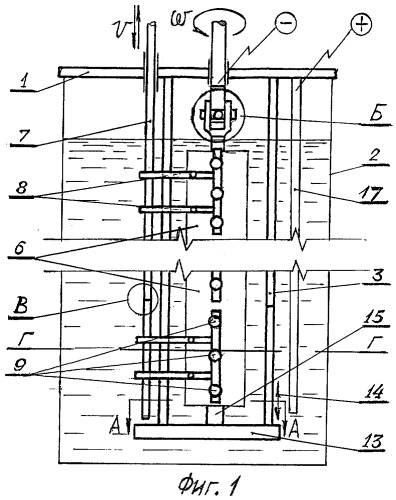

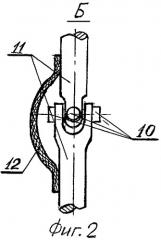

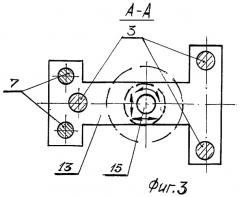

На фиг.1 изображено устройство для электролитического нанесения покрытия на длинномерную массивную колонну, вид сбоку; на фиг.2 - вид Б на фиг.1, переходной узел; на фиг.3 - разрез А-А на фиг.1; фиг.4 - вид В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - настройка устройства при нанесении покрытия на изделие конической формы, вид сбоку (развернуто на 90°).

Устройство содержит основание 1, установленное на гальванической ванне 2. На основании 1 закреплены неподвижные опоры 3 и подвижные штанги, и установлены привод вращения w, шпиндель 4 которого посредством переходного узла 5 соединен с изделием 6, и привод возвратно-поступательного перемещения v подвижных штанг 7, на которых закреплены рычажные кронштейны 8 и подпружиненные прижимы 9. Переходный узел 5 содержит карданный шарнир 10, вилки 11 которого соединены электропроводящим элементом 12. Неподвижные опоры 3 оснащены поперечной площадкой 13 с возможностью вертикального перемещения 14, на которой расположен центр 15 с возможностью регулирования своего положения относительно площадки 13 и свободного вращения на нем изделия 6. Рычажные кронштейны 8 изготовлены из шарнирно соединенных элементов с возможностью регулирования их длины и угла между ними, причем рычажные кронштейны 8 попарно соединены в блоки посредством направляющей 16, установленной адекватно поверхности изделия 6 и несущей подпружиненные прижимы 9, имеющие возможность перемещения относительно направляющей 16.

Устройство для нанесения электролитического покрытия работает следующим образом.

Устройство в сборе с изделием 6 своим основанием 1 устанавливают на гальванической ванне 2 таким образом, чтобы изделие 6 было полностью покрыто электролитическим раствором. Предварительную сборку устройства с изделием 6 производят на технологическом столе: первоначально пропорционально длине изделия 6 набирают длину составных опор 3 и подвижных штанг 7; устанавливают на подвижных штангах 7 необходимое количество рычажных кронштейнов 8, попарно объединенных в блоки направляющими 16 с требуемым количеством подпружиненных прижимов 9 на направляющих 16; затем изделие 6 через переходной узел 5 закрепляют на шпинделе 4; благодаря карданному шарниру 5 под собственным весом изделие 6 занимает вертикальное положение; подводят 14 поперечную площадку 13, чтобы центр 15 занял оптимальное положение, закрепляют площадку 13 на неподвижных опорах 3; вращают 18 относительно штанг 7 рычажные кронштейны 8, регулируя требуемым образом длину элементов и угол ϕ между ними так, чтобы направляющие 16 были адекватны поверхности изделия 6, располагаясь в диаметральной плоскости изделия, при этом прижимы 9 устанавливаются перпендикулярно этой поверхности; производят регулировку усилия прижатия прижимов 9; устанавливают посредством механизма регулировки (не показан) оптимальную величину хода возвратно-поступательного перемещения подвижных штанг 7.

Включают вращение шпинделя 4, включают подачу технологического тока на токосъемное устройство (не показано) и анод 17, включают возвратно-поступательное перемещение подвижных штанг 7, минералокерамические прижимы 9 осуществляют пластическую деформацию осаждаемого покрытия с заранее заданным усилием. Это обеспечивает высокое качество покрытия, например хромового, на всей длине изделия 6, независимо от его геометрических размеров и формы.

Предлагаемое устройство для электролитического нанесения покрытия (хромирование, никелирование, меднение и др.) существенно упрощает конструкцию устройства, повышая его мобильность и сокращая сменную технологическую оснастку, расширяет диапазон покрываемых изделий по массе, размерам, геометрии, повышает стабильность качества покрытия независимо от его толщины, повышает адгезию покрытия к основе.

Подобное устройство может применяться, например, при хромировании наружной поверхности телескопической универсальной механизированной крепи для горнорудных разработок, где каждый элемент достигает длины (0,8...2,0) м диаметром (0,15...0,25) м, или при хромировании наружной поверхности силовых домкратов диаметром 0,24 м длиной плунжера до 4,5 м для буровых установок. В то же время это устройство может применяться для покрытия деталей малых размеров.

Устройство для электролитического нанесения покрытия, содержащее неподвижные опоры и подвижные штанги, выполненные составными и закрепленные на основании, с установленными на нем приводом вращения, шпиндель которого посредством переходного узла соединен с изделием, и приводом возвратно-поступательного перемещения подвижных штанг, рычажных кронштейнов, расположенных на подвижных штангах с возможностью поворота вокруг их осей, а на кронштейнах закреплены подпружиненные прижимы, отличающееся тем, что переходный узел снабжен карданным шарниром, вилки которого соединены электропроводящими элементами, неподвижные опоры оснащены поперечной площадкой с возможностью ее вертикального перемещения, поперечная площадка выполнена с центром и с возможностью регулирования его положения относительно площадки и свободного вращения на нем изделия, рычажные кронштейны изготовлены из шарнирно соединенных элементов с возможностью регулирования их длины и угла между ними и попарно соединены в блоки посредством направляющей, установленной адекватно поверхности изделия и несущей подпружиненные прижимы, которым сообщена возможность перемещения относительно направляющей.