Способ получения поверхности ротора одновинтового насоса

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к одновинтовым насосам, и может быть использовано в конструкциях одновинтовых насосов, предназначенных для перекачивания различных составов в строительной, нефтехимической, пищевой и других отраслях промышленности. В способе получения поверхности ротора одновинтового насоса, включающем электроэрозионную обработку с одновременным легированием поверхности материалом электрода-инструмента вначале при легировании используют вольфрамокобальтовый электрод и по одному и тому же участку поверхности совершают один или несколько проходов электродом, после легирования производят меднение поверхности ротора электролитическим осаждением при значениях плотности тока и времени, обеспечивающих толщину слоя меди 1-3 мкм. Применение способа получения поверхности ротора одновинтового насоса позволяет повысить надежность при работе в среде с абразивными включениями. 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к одновинтовым насосам, и может быть использовано в конструкциях одновинтовых насосов, предназначенных для перекачивания различных составов в строительной, нефтехимической, пищевой и других отраслях промышленности.

Известны одновинтовые насосы с одно- и многозаходными статорами, при этом "заходность" статора на единицу больше "заходности" ротора (см. Балденко Д.Ф., Бидман М.Г. и др. Винтовые насосы. М.: Машиностроение, 1982. - 16 с.). Рабочие пары (ротор - статор) одновинтового насоса выполняют длиной, кратной шагу статора. Перепад давления на одном шаге статора насоса определяет общую длину статора и важен при выборе марки эластомера статора (см. Чиняев И.А. Роторные насосы. Л.: Машиностроение, 1969. - 130 с.).

Материалом для статора служат резины различных марок, эластичные полимеры. Длина статоров и роторов достигает нескольких метров.

Известен способ повышения работоспособности одновинтового насоса при перекачивании жидких сред с содержанием абразивных включений (до 50% от общего объема среды) путем исполнения ротора с определенным соотношением размеров его формы (см. патент GB №2341423 А от 15.03.2000 г.).

Известен способ повышения стойкости при истирании поверхности ротора за счет уменьшения вероятности сухого трения путем нанесения на рабочую поверхность лунок определенного размера. Перекачиваемая среда, оставаясь в лунках, выполняет роль смазки, исключает вероятность разрушения материала статора (см. патент России №2078998 от 10.05.1997 г.).

Известны электроэрозионное легирование поверхностей деталей машин, режущего инструмента и установка, с помощью которой наносится покрытие толщиной 0,02 мм с твердостью до 1200 HV (см. Установка UR-121, ТУ ЕИГА.443227.001, изготовлена ООО "ПЭЛМ", г.Подольск, Московской обл.).

Известен способ получения поверхности ротора одновинтового насоса путем меднения с последующим хромированием в электролитических ваннах с толщиной слоя хрома от 0,01 мм до 0,08 мм (см. Чиняев И.А. Роторные насосы. Л.: Машиностроение, 1969. - 133-134 с.).

Известен способ электроэрозионной обработки с одновременным легированием поверхностей стальных деталей материалом электрода-инструмента, при котором обработку ведут в несколько переходов электродами-инструментами из разных материалов с плотностью тока, зависящей от температуры кипения материала электрода-инструмента (см. А.С. №1146154 от 23.03.1985 г., МКИ В 23 Н 1/100) - прототип.

Недостатком известного способа является низкая надежность покрытия.

Технической задачей является повышение надежности покрытия.

Технический результат достигается тем, что в способе получения поверхности ротора одновинтового насоса, включающем электроэрозионную обработку с одновременным легированием поверхности материалом электрода-инструмента, вначале при легировании используют вольфрамокобальтовый электрод и по одному и тому же участку поверхности совершают один или несколько проходов электродом, после легирования производят меднение поверхности ротора электролитическим осаждением при значениях плотности тока и времени, обеспечивающих толщину слоя меди 0,001-0,003 мм (1-3 мкм).

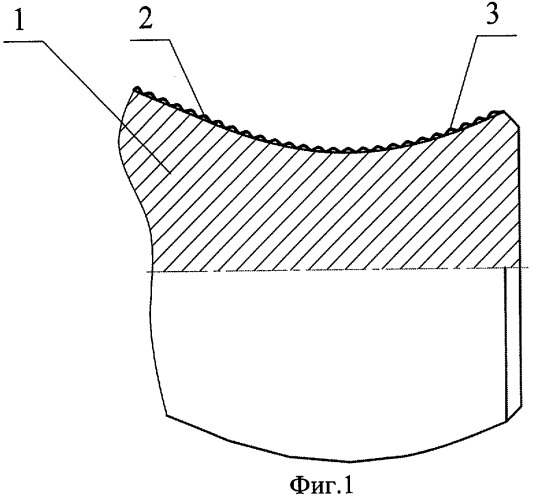

На фигуре 1 представлен фрагмент ротора после нанесения твердого покрытия и последующего гальванического меднения.

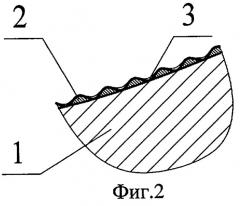

На фигуре 2 показано состояние ротора после нескольких оборотов при перекачке среды.

На ротор 1, выполненный из стали типа 12Х18Н10Т, электроэрозионным упрочнением легированием электродом из сплава ВК-6 или ВК-6ОМ наносят дискретные точки 2 за один или несколько проходов вплотную друг к другу, после чего в электролитической ванне поверхность меднят с минимально возможной толщиной слоя 3 меди.

Осаждение меди проводится по следующему режиму: при плотности тока 1,5 А/дм2 выдерживают 3,3 мин, или при плотности тока 2 А/дм2 выдерживают в ванне 2,2 мин, получая толщину слоя меди 1 мкм. Допускается толщина слоя меди не более 3 мкм, но время осаждения не должно превышать 7 минут при указанных плотностях тока.

Состав ванны следующий:

медь сернокислая;

этилендиамин;

аммоний сернокислый; натрий сернокислый;

вода - конденсат.

В течение нескольких минут работы в абразивной среде ротор 1 теряет наружный (выше точек 2) слой 3 меди, в работу с абразивом среды вступают точки 2 из твердого сплава ВК-6 с микротвердостью 1100-1200 кгс/мм2, что соответствует твердости 82-84 HRC, высотой не более 20 мкм.

Наличие на поверхности ротора точек твердого сплава, пространство между которыми заполнено электролитической медью, снижает шероховатость покрытия, исключает выкрашивание наружного слоя, повышает надежность как ротора, так и одновинтового насоса в целом.

Способ получения поверхности ротора одновинтового насоса, включающий электроэрозионную обработку с одновременным легированием поверхности материалом электрода-инструмента, отличающийся тем, что при легировании используют вольфрамокобальтовый электрод и по одному и тому же участку поверхности совершают один или несколько проходов электродом, после легирования производят меднение поверхности ротора электролитическим осаждением до толщины слоя меди 1-3 мкм.