Опорно-упорный подшипник скольжения вала турбомашины

Иллюстрации

Показать всеОпорно-упорный подшипник скольжения вала турбомашины предназначен для использования в производстве опорно-упорных подшипников скольжения, применяемых преимущественно для роторов паровых турбин и турбогенераторов средней и большой мощности. Опорно-упорный подшипник скольжения вала турбомашины включает корпус, состоящий из верхней и нижней полуобойм, верхний и нижний опорные полувкладыши с опорными сферическими поверхностями, выполненные взаимно сопряженными с внутренней расточкой полуобойм корпуса подшипника, рабочие и установочные колодки, внутренний кольцевой канал, выполненный в верхнем и нижнем полувкладышах, каналы подвода и отвода смазки для рабочих и установочных колодок, узел масляных уплотнений. Верхний и нижний опорные полувкладыши с опорными сферическими поверхностями установлены с зазором между ними, а в нижней полуобойме корпуса подшипника выполнен подвод смазки под высоким давлением с возможностью подвода как от независимого внешнего источника, через узел подвода, содержащий обратный клапан, так и от внутреннего источника, по двум внутренним перекрестным каналам, соединенным с карманами, которые выполнены на сферической опорной поверхности нижней полуобоймы корпуса подшипника. Основной подвод смазки на опорную поверхность нижнего опорного полувкладыша выполнен по каналам, расположенным под углом к горизонтальной плоскости разъема опорных полувкладышей и соединенным с внутренним кольцевым каналом, а подвод смазки к рабочим и установочным колодкам из внутреннего кольцевого канала выполнен как в верхнем, так и нижнем опорных полувкладышах через систему радиально-осевых каналов. Охлаждение рабочих и установочных колодок, а также отвод отработанной смазки из междискового пространства ротора и межколодочного пространства опорно-упорного подшипника осуществлены через систему радиальных и тангенциальных каналов, выполненных в нижнем и верхнем опорных полувкладышах, а отвод отработанной смазки из опорных элементов опорных полувкладышей осуществлен через радиально-торцевые скосы, выполненные с двух сторон опорной поверхности опорных полувкладышей, а также радиальные каналы, выполненные на опорной сферической поверхности опорного нижнего полувкладыша, в районе выхода смазки из несущего слоя гидродинамического клина. Технический результат - обеспечение оптимальных условий самоустановки опорно-упорного подшипника, оптимизации теплового режима, повышение вибрационной надежности и несущей способности опорно-упорного подшипника на всех режимах его работы. 3 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области энергомашиностроения, конкретно турбостроения, в частности к производству и эксплуатации опорно-упорных подшипников скольжения, применяемых для валов роторов паровых турбин и турбогенераторов средней и большой мощности.

Известны конструкции опорно-упорных подшипников, содержащих верхний и нижний полувкладыши со сферическими опорными поверхностями и внутренним кольцевым каналом для подвода масла, из которого смазка поступает в опорные элементы и к рабочим сегментам, при этом подвод масла к установочным колодкам (сегментам) отсутствует. (Сережкина Л.П., Зарецкий Е.И. "Осевые подшипники мощных паровых турбин" М., 1988, с.37-38).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, относится то, что в нем отсутствует подвод масла к установочным колодкам, а сферические опорные поверхности корпуса подшипника и полувкладышей выполнены без зазора между ними.

Известны конструкции опорно-упорных подшипников скольжения, содержащих верхний и нижний полувкладыши со сферическими опорными поверхностями, выполненными с небольшим или нулевым натягом, содержащими внутренний кольцевой канал для подвода смазки к опорным элементам, а также к рабочим и установочным колодкам, расположенным в верхнем и нижнем полувкладышах, при этом подвод смазки выполнен в опорном элементе через выемку в кольцевом канале, расположенную в горизонтальной плоскости со стороны против направления вращения вала. (Трухний А.Д., "Стационарные паровые турбины и турбоустановки" М., 1990 г, с.118, 125, 135).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известных устройств, относится то, что в них опорные сферические поверхности полувкладышей и обойм корпуса подшипника выполнены без зазоров между ними, что не обеспечивает перемещение вкладыша относительно вала ротора в случаях возникновения перекосов опор корпуса рабочих цилиндров паровой турбины, при этом подвод смазки к установочным колодкам осуществлен только в нижнем полувкладыше. Отмеченные недостатки не позволяют обеспечить равномерность температурного поля всех колодок и опорного элемента вкладыша.

Наиболее близким устройством аналогичного назначения к предлагаемому по совокупности признаков и выбранным в качестве прототипа является устройство опорно-упорного подшипника скольжения, содержащее корпус подшипника, состоящий их верхней и нижней полуобойм, верхний и нижний полувкладыши с опорными сферическими поверхностями, выполненными взаимно сопряженными с внутренней расточкой полуобойм корпуса подшипника, рабочие и установочные колодки, внутренний кольцевой канал, выполненный в верхнем и нижнем полувкладышах, посредством которого смазка направляется как к рабочим колодкам, расположенным в верхнем и нижнем полувкладышах, так и к установочным колодкам, установленным только в нижнем полувкладыше, при этом подвод смазки к опорной части полувкладышей выполнен через выемку в горизонтальной плоскости, расположенную со стороны против направления вращения вала. (Трухний А.Д., Ломакин Б.В. Теплофикационные турбины, М.: 2002 г., с.114).

К причинам, препятствующим достижению желаемого технического результата при использовании известного устройства, принятого за прототип, относится то, что в устройстве по прототипу, сопряжение сферических опорных поверхностей полувкладышей и полуобойм корпуса подшипника выполнено с недостаточным зазором, не позволяющим обеспечить свободное перемещение вкладыша относительно вала ротора. Вследствие этого не достигается равномерность распределения температурного поля рабочих поверхностей опорно-упорного подшипника при номинальных и повышенных удельных нагрузках, возникающих, например, при тепловых расцентровках валопровода ротора паровой турбины или перекосах опор корпуса рабочих цилиндров. Отсутствие дополнительного подвода смазки высокого давления к опорным сферическим поверхностям полувкладышей ограничивает возможность перемещения вкладыша в связи с повышенным трением и износом между контактными опорными поверхностями подшипника, что приводит к снижению несущей способности и, соответственно, вибрационной надежности работы опорно-упорного подшипника в целом. Известное устройство также не позволяет обеспечить оптимальные условия охлаждения рабочих поверхностей подвода свежей и отвода отработанной смазки как для упорных рабочих и установочных колодок, так и опорной части полувкладышей. Последнее приводит к возникновению нежелательной неравномерности распределения температурного поля на рабочих поверхностях опорно-упорного подшипника и, как следствие, к снижению их несущей способности и надежности работы.

Желаемый технический результат состоит в обеспечении оптимальной самоустановки опорно-упорного подшипника в продольном направлении относительно валопровода на всех режимах работы паровой турбины, оптимизации условий теплового режима, повышения вибрационной надежности и несущей способности опорно-упорного подшипника, снижения расхода и потерь смазки, а также потерь мощности турбомашины на трение, что в комплексе обеспечит заметное улучшение технико-экономических показателей работы паровой турбины в целом.

Указанный технический результат при осуществлении предлагаемого изобретения достигается тем, что в опорно-упорном подшипнике скольжения вала турбомашины, содержащем корпус подшипника, состоящий из верхней и нижней полуобойм, верхний и нижний полувкладыши с опорными сферическими поверхностями, выполненными взаимно сопряженными с внутренней расточкой полуобойм корпуса подшипника, рабочие и установочные колодки, внутренний кольцевой канал, выполненный в верхнем и нижнем полувкладышах, каналы подвода и отвода смази к рабочим и установочным колодкам, узел масляных уплотнений - опорные сферические поверхности верхнего и нижнего опорных полувкладышей установлены с зазором между ними, составляющим не менее 0,003 диаметра сферы полуобойм корпуса подшипника, при этом в нижней полуобойме корпуса подшипника выполнен подвод смазки высокого давления с возможностью как от независимого внешнего источника через узел подвода, снабженный обратным клапаном, так и от внутреннего источника, по двум внутренним перекрестным каналам, которые соединены с карманами, расположенными на сферической опорной поверхности нижней полуобоймы корпуса подшипника, причем основной подвод смазки на опорную поверхность нижнего полувкладыша выполнен по каналам, выполненным под углом к горизонтальной плоскости разъема опорных полувкладышей, соответствующим углу касательной к валу в сторону его вращения и соединенным с внутренним кольцевым каналом, а подвод смазки к рабочим и установочным колодкам из внутреннего кольцевого канала основного подвода смазки осуществлен через систему радиально-осевых каналов, выполненных как в верхнем, так и нижнем полувкладышах, при этом охлаждение рабочих и установочных колодок, а также отвод отработанной смазки из междискового пространства вала ротора и межколодочного пространства опорно-упорного подшипника осуществлены за счет системы радиальных и тангенциальных каналов, выполненных в нижнем и верхнем полувкладышах, а отвод отработанной смазки из опорных элементов полувкладышей осуществлен через радиально-торцевые скосы, выполненные с двух сторон опорной сферической поверхности полувкладышей, а также радиальных каналов, выполненных на рабочей поверхности нижнего полувкладыша в районе выхода смазки из несущего слоя гидродинамического клина. При этом в нижней части масляных уплотнений опорно-упорного подшипника выполнены симметричные пазы для направленного слива отработанной смазки и выполнены подпружиненными.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, не выявил аналог, характеризующийся признаками, тождественными или эквивалентными вышеперечисленным. Определение из перечня выявленных аналогов прототипа как наиболее близкого устройства по совокупности признаков позволил определить совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенных в нижеприведенной формуле изобретения.

Следовательно, предлагаемое устройство соответствует критерию патентоспособности изобретения "новизна".

Для проверки соответствия предлагаемого технического решения критерию патентоспособности изобретения "изобретательский уровень" заявитель провел дополнительный поиск по известной из уровня техники патентной и научно-технической информации. Результаты поиска показали, что предлагаемое изобретение не вытекает из известного уровня техники и не предполагает:

- дополнение известного устройства какими-либо известными частями, присоединяемыми к нему по известным правилам, для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части известного устройства другой известной из соответствующего уровня техники частью, для достижения технического результата в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) устройства с одновременным исключением обусловленной ее наличием функции и достижением при этом известного из уровня техники результата для такого исключения;

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в устройстве именно таких элементов;

- создание устройства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, а достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Более того, для достижения поставленной задачи и, соответственно, получения желаемого технического результата заявитель внес в устройство опорно-упорного подшипника скольжения принципиальные и неочевидные, с точки зрения решаемой технической задачи для специалиста, конструктивные изменения, а также снабдил его новыми элементами и связями.

В частности, предлагаемое изобретением конструктивное исполнение опорно-упорного подшипника скольжения позволяет обеспечить:

во-первых, условия для обеспечения равномерности распределения температурного поля уровня и повышения надежности работы рабочих, установочных колодок и рабочих поверхностей опорно-упорного подшипника при номинальных и повышенных удельных нагрузках за счет выполнения опорных взаимно сопряженных сферических поверхностей с гарантированным зазором между ними, равным не менее 0,003 диаметра сферы полуобойм корпуса подшипника;

во-вторых, оптимальную самоустановку вкладыша относительно вала турбомашины за счет организации дополнительного подвода смазки высокого давления по внутренним радиально-осевым каналам на опорные сферические поверхности подшипника как от внутреннего, так и внешнего источника. Применение подвижных, подпружиненных масляных уплотнений 34 дополнительно обеспечивает возможность оптимальной самоустановки вкладыша и снижение величины протечек смазки в случаях возникновения тепловых расцентровок или перекосах опор паровой турбины;

в-третьих, оптимальную организацию подвода и отвода смазки, в том числе и вследствие исключения процесса перемешивания подаваемой и отработанной смазки, эффективный отвод которой обеспечивается радиальными торцевыми скосами 19 и каналами 20, в опорной части верхнего и нижнего полувкладышей. При этом обеспечивается сохранение температуры подводимой смазки, неизменной от ее номинального рабочего значения;

в-четвертых, организацию индивидуального (раздельного) подвода смазки к рабочим 21 и установочным 22 колодкам, их эффективное охлаждение за счет выполнения каналов 23-27, 32, 33, а также организацию направленного отвода отработанной смазки через систему тангенциальных и радиальных каналов 29, 30, 31.

Таким образом, можно сделать вывод, что предлагаемое изобретение обеспечивает достижение усматриваемого заявителем технического результата и соответствует критерию патентоспособности изобретения "изобретательский уровень".

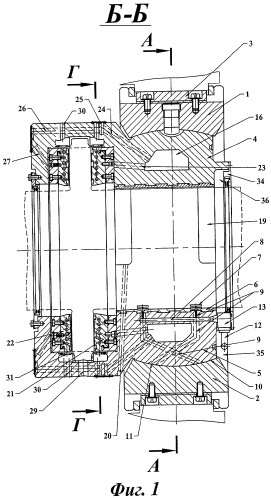

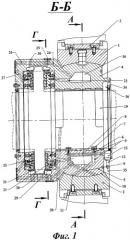

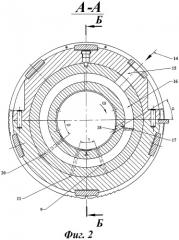

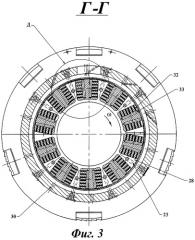

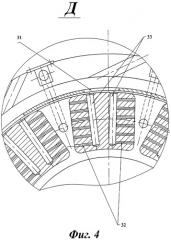

На чертежах, поясняющих сущность изобретения, представлены: фиг.1, где изображен продольный разрез опорно-упорного подшипника скольжения по плоскости Б-Б; фиг.2, где изображен поперечный разрез опорно-упорного подшипника скольжения по плоскости А-А; фиг.3, где изображен поперечный разрез опорно-упорного подшипника скольжения по плоскости Г-Г; фиг.4, где изображен вид Д фрагмента поперечного разреза опорно-упорного подшипника скольжения по плоскости Г-Г.

Опорно-упорный подшипник скольжения вала турбомашины состоит из верхней 1 и нижней 2 полуобойм корпуса подшипника с прижимными подушками 3, а также верхнего 4 и нижнего 5 полувкладышей с опорной поверхностью 6, выполненной из антифрикционного сплава и содержащей гидростатические карманы 7. В нижнем полувкладыше 5 выполнены канал 8 и перекрестные каналы 9, направленные к сферическим опорным поверхностям 10 нижней полуобоймы 5, корпуса подшипника, включающей карманы 11. Канал 8 соединен с узлом подвода смазки высокого давления 12 от внешнего источника, снабженного обратным клапаном 13. Основной подвод смазки 14 осуществляют через отверстие 15 в подушке 3, верхней полуобоймы корпуса подшипника и далее в кольцевую полость 16 через каналы 17, выполненные в нижнем полувкладыше. Каналы 17 (фиг.2), расположены под углом, совпадающим с углом касательной к валу в сторону его вращения "w", и выходят на эксцентричную расточку 18, расположенную на опорной поверхности 6 нижнего полувкладыша, на пересекающихся осях каналов 17.

Предлагаемое устройство опорно-упорного подшипника скольжения позволяет осуществить дополнительный отвод отработанной смазки через торцевые радиальные скосы 19, выполненные симметрично с 2-х сторон рабочей поверхности верхнего и нижнего полувкладышей, а также радиальные каналы 20. При этом начало торцевых скосов нижнего полувкладыша 5 и координата оси каналов 20 определяются углом "β" к горизонтальной плоскости вкладыша против направления вращения вала, на участке выхода смазки из возникающего при вращении вала ротора несущего гидродинамического клина.

Подвод смазки из кольцевой полости 16 выполнен раздельно к рабочим 21 и установочным 22 колодкам за счет выполнения внутренних радиально-осевых каналов 23, 24, 25, 26, 27, а отвод отработанной смазки из междискового, а также межколодочного пространств 28 (фиг.3) осуществлен через систему каналов 29, 30, 31, выполненных радиально и тангенциально к окружности вкладыша, при этом рабочие и установочные колодки 21, 22 снабжены каналами 32, 33, предназначенными для охлаждения рабочих их поверхностей. Из каналов 32, 33, как и из каналов 29, 30, смазка последовательно направляется в картер подшипника и далее в сливной коллектор системы смазки паровой турбины.

Самоустановка опорно-упорного подшипника относительно вала в осевом направлении при его вращении обеспечивается: во-первых, за счет выполнения минимального зазора между взаимно сопряженными сферическими поверхностями полуобойм 1, 2 корпуса подшипника и полувкладышей 2, 4, равного не менее 0,003 диаметра сферы полуобойм корпуса подшипника; во-вторых, за счет предусмотренной конструкцией подшипника возможности подвода смазки высокого давления 13 к карманам 7, 11 через внутренние каналы 8, 9 от внешнего источника на режимах пуска и останова турбомашин, а на номинальном режиме работы паровой турбины путем отбора смазки повышенного давления из развитого гидродинамического клина между вкладышем и валом (так называемого внутреннего источника) через карманы 7, внутренние перекрестные каналы 9 к карманам 11 на сферической опорной поверхности нижней полуобоймы 2; в-третьих, за счет применения подвижных подпружиненных масляных уплотнений 34, не ограничивающих подвижность вкладыша в случаях возможных расцентровок вала при перекосах опор турбомашины.

В корпусе нижних половин масляных уплотнений 34 выполнены симметричные пазы 35 (фиг.1) для направленного слива отработанной смазки из межуплотнительного пространства 36 в картер подшипника и сливной коллектор системы смазки паровой турбины. При этом уплотнения подшипника предлагаемого устройства значительно сокращают протечки масла из подшипника в случаях возможных расцентровок вала турбоагрегата.

Опорно-упорный подшипник скольжения работает следующим образом.

Поток смазки 14, при номинальном давлении 0,06-0,12 МПа, поступает через отверстие 15 и кольцевую полость 16, каналы 17 и эксцентричную расточку 18 на рабочую поверхность 6 нижнего полувкладыша 4. С началом вращения вала ротора турбомашины и по мере увеличения его частоты вращения ("w") до номинального значения в зазоре между валом и рабочей поверхностью образуется гидродинамический клин, который обуславливает всплытие вала на необходимую величину. Оптимальная величина области образования гидродинамического клина, а также гарантированное всплытие вала в немаловажной степени обусловлена сохранением строгой параллельности опорных поверхностей верхнего и нижнего полувкладышей и величиной их установочного зазора к валу ротора паровой турбины в осевом направлении, равной не менее 0,003 диаметра сферы полуобойм корпуса подшипника. Выполнение зазора менее предлагаемой величины заметно снижает несущую способность подшипника. При этом несущая способность подшипника определяется величиной всплытия вала, его расположением относительно расточки в вертикальном и горизонтальном направлениях, температурным распределением при различных нагрузках на всех возможных режимах работы турбомашин.

Свежая смазка, поступающая из каналов 17 в направлении по касательной к валу в сторону его вращения, попадает в эксцентричную расточку 18, расположенную на пересекающихся осях с каналами 17, что предотвращает нерациональное перетекание подаваемой смазки в верхний полувкладыш и улучшает условия входа смазки на рабочую поверхность нижнего полувкладыша 5.

С обоих торцов рабочей поверхности нижнего полувкладыша 5 для подвода смазки высокого давления выполнены по три кармана 7, расположенные под углом "γ", симметрично друг друга и относительно вертикальной оси вкладыша. Таким же образом, на внутренней сферической поверхности нижней полуобоймы 2 выполнены и карманы 11. При этом карманы 7, 11 соединены радиальными перекрестными каналами 9, а через карманы 7 и каналы 8 соединяются с узлом подводом смазки высокого давления 12 через узел подвода смазки от внешнего источника, снабженный обратным клапаном 13.

Таким образом, на номинальном режиме работы паровой турбины в результате возникновения гидродинамического клина при вращении вала ротора, в развитой его области, из карманов 7, расположенных под углом "γ", по внутренним перекрестным каналам 9 постоянно осуществляется отбор, соответственно, компенсируемый подводом в карманы 11, смазки высокого давления (5-6 МПа) на опорную сферическую поверхность нижней полуобоймы 2 корпуса подшипника. Последнее позволяет обеспечить существенное улучшение подвижности нижнего полувкладыша относительно вала ротора и, соответственно, параллельность установки рабочих и установочных колодок относительно диска ротора.

При пуске или останове турбомашины подвод смазки высокого давления 12 осуществляется от внешнего источника, снабженного обратным клапаном 13. При этом смазка через канал 8, выполненный в нижней полуобойме корпуса подшипника, через радиальные отверстия поступает к карманам 7 и одновременно дозированно по внутренним перекрестным каналам 9 к карманам 11 на нижней полуобойме корпуса подшипника.

Вышеупомянутые и предлагаемые изобретением конструктивные изменения устройства опорно-упорного подшипника обеспечивают практически мгновенно возникающий эффект всплытия вала на смазочном слое уже при минимальной частоте его вращения. При этом, в случае необходимости, предлагаемое устройство позволяет обеспечить поворот вкладыша относительно продольной оси валопровода путем возможности одновременного всплытия и самого вкладыша в пределах минимального зазора между сферическими поверхностями относительно полуобойм корпуса подшипника, а также его оптимальную самоустановку за счет предусмотренной конструкцией автоматического поступления смазки более высокого давления на противоположную сторону взаимно сопряженных опорных сферических поверхностей.

В случаях возникновения перекосов опор турбомашины или тепловых расцентровках вала ротора при номинальном режиме работы на торцах рабочей поверхности опорных элементов подшипника давление в слое смазки и зазоры, соответственно, значительно отличаются по абсолютной величине.

Выполнение взаимно сопряженных опорных сферических поверхностей вкладыша и обоймы корпуса подшипника с зазором между ними позволяет гарантированно обеспечить его самоустановку относительно вала в продольном направлении. Организация внутренних перекрестных каналов дозированного подвода смазки высокого давления дополнительно улучшает самоустановку опорных и упорных элементов вкладыша относительно вала ротора за счет возможности автоматического поступления смазки более высокого давления на противоположную сторону опорной сферической поверхности нижнего полувкладыша. Последнее позволяет обеспечить ранее недостигаемую в известных конструкциях мгновенность его разворота в нужном направлении, тем самым исключение перекосов как на опорной рабочей поверхности, так и по установочным и рабочим колодкам, чем способствует существенному повышению надежности его работы и предотвращает возможность возникновения низкочастотной вибрации.

В нижнем полувкладыше 5, на выходе из несущего слоя гидродинамического клина, в зоне угла β образуется область отрицательных давлений. Для снижения подсоса смазки и ее переноса в верхний полувкладыш 4 в данной области выполнены торцевые скосы 19 и радиальные каналы 20, через которые часть горячей отработанной смазки отводится непосредственно в картер корпуса подшипника. Остальное незначительное количество горячей, отработанной смазки переносится на рабочую поверхность верхнего полувкладыша 3 и далее за счет выполнения в нем торцевых скосов 19 поступает в межуплотнительное пространство и через пазы 33 в корпусе нижней половины уплотнения 34 и нижнего полувкладыша 5 и направляется в картер корпуса подшипника.

Возможность индивидуального подвода смазки к рабочим 21 и установочным 22 колодкам, обеспечение их эффективного охлаждения за счет поступления смазки через каналы 23, 24, 25, 26, 27 и 32, 33, а также направленного отвода смазки через систему каналов 29-31, в сочетании с возможностью автоматической самоустановки всех колодок относительно упорного диска вала турбомашины, обеспечивает существенное повышение несущей способности и надежности работы опорно-упорного подшипника на всех режимах работы агрегата.

Неизбежность практического возникновения перекосов опор и тепловых расцентровок валопровода, постоянно возникающих при эксплуатации турбомашин, обуславливает появление неравномерности удельных нагрузок на торцах рабочей поверхности нижних полувкладышей и большинства установленных рабочих и установочных колодок. Последнее приводит к резкому понижению несущей способности опорно-упорных подшипников, интенсивному их износу и, как следствие, повышению температурного и вибрационного уровня их работы. В связи с этим предлагаемое изобретение позволяет обеспечить большой резерв несущей способности и вибрационной надежности работы подшипника на всех режимах эксплуатации турбоагрегатов.

Таким образом, вышеприведенные в описании и чертежах сведения свидетельствуют о выполнении при использовании предлагаемого устройства опорно-упорного подшипника следующей совокупности условий:

- средство, воплощающее предлагаемое техническое решение при его осуществлении, используется при производстве и эксплуатации опорно-упорных подшипников скольжения для роторов паровых турбин и турбогенераторов средней и большой мощности;

- для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной ниже формулы патента на изобретение, подтверждается возможность его осуществления с помощью приведенных в описании и чертежах заявки средств и методов;

- средство, воплощающее предлагаемое изобретение при его фактическом осуществлении, способно обеспечить достижение усматриваемого заявителем технического результата и обеспечивает улучшение технико-экономических показателей работы паровой турбины в целом.

Следовательно, предлагаемое изобретение соответствует критерию патентоспособности "промышленная применимость".

1. Опорно-упорный подшипник скольжения вала турбомашины, который включает корпус, состоящий из верхней и нижней полуобойм, верхний и нижний опорные полувкладыши с опорными сферическими поверхностями, выполненные взаимно сопряженными с внутренней расточкой полуобойм корпуса подшипника, рабочие и установочные колодки, внутренний кольцевой канал, выполненный в верхнем и нижнем полувкладышах, каналы подвода и отвода смазки для рабочих и установочных колодок, узел масляных уплотнений, отличающийся тем, что верхний и нижний опорные полувкладыши с опорными сферическими поверхностями установлены с зазором между ними, а в нижней полуобойме корпуса подшипника выполнен подвод смазки под высоким давлением с возможностью подвода как от независимого внешнего источника через узел подвода, содержащего обратный клапан, так и от внутреннего источника по двум внутренним перекрестным каналам, соединенным с карманами, которые выполнены на сферической опорной поверхности нижней полуобоймы корпуса подшипника, при этом основной подвод смазки на опорную поверхность нижнего опорного полувкладыша выполнен по каналам, расположенным под углом к горизонтальной плоскости разъема опорных полувкладышей и соединенным с внутренним кольцевым каналом, а подвод смазки к рабочим и установочным колодкам из внутреннего кольцевого канала выполнен как в верхнем, так и нижнем опорных полувкладышах через систему радиально-осевых каналов, причем охлаждение рабочих и установочных колодок, а также отвод отработанной смазки из междискового пространства ротора и межколодочного пространства опорно-упорного подшипника осуществлены через систему радиальных и тангенциальных каналов, выполненных в нижнем и верхнем опорных полувкладышах, а отвод отработанной смазки из опорных элементов опорных полувкладышей осуществлен через радиально-торцевые скосы, выполненные с двух сторон опорной поверхности опорных полувкладышей, а также радиальные каналы, выполненные на опорной сферической поверхности нижнего опорного полувкладыша, в районе выхода смазки из несущего слоя гидродинамического клина.

2. Опорно-упорный подшипник по п.1, отличающийся тем, что зазор между опорными сферическими поверхностями верхнего и нижнего опорных полувкладышей составляет не менее 0,003 диаметра сферы полуобойм корпуса подшипника.

3. Опорно-упорный подшипник по п.1, отличающийся тем, что угол расположения каналов основного подвода смазки на опорную поверхность нижнего опорного полувкладыша соответствует углу касательной к валу в сторону его вращения.

4. Опорно-упорный подшипник по любому из пп.1-3, отличающийся тем, что в корпусе нижних половин масляных уплотнений выполнены симметричные пазы для направленного слива отработанной смазки, а уплотнения выполнены подпружиненными.