Запорно-регулирующий клапан (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к трубопроводной арматуре и предназначена для надежного перекрытия магистралей высокого давления и плавного регулирования расхода газов и жидкостей. Запорно-регулирующий клапан содержит корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель. Запорный орган с конической частью соединен со шпинделем посредством пружины. Пружина расположена в резьбовых канавках. Канавки выполнены на шпинделе и запорном органе. Имеется вариант соединения запорного органа со шпинделем посредством пружины. В этом варианте пружина расположена и закреплена на поверхностях шпинделя и запорного органа. Изобретения позволяют улучшить эксплуатационные характеристики и повысить долговечность работы запорно-регулирующих клапанов. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к трубопроводной арматуре и может быть использовано для плавного регулирования расхода и надежного перекрытия магистралей высокого давления газов и жидкостей.

Известен запорно-регулирующий клапан, содержащий корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель с конической частью, являющийся запорным органом (см., например, [1]).

Его недостаток заключается в том, что в случае несоосности запорного органа и седла, неизбежно возникающей при изготовлении, имеют место неравномерная деформация рабочих поверхностей и, соответственно, их неравномерный износ. Вследствие этого нарушается герметичность перекрытия магистралей. Этот факт существенно ухудшает эксплуатационные характеристики запорно-регулирующего клапана и снижает долговечность его работы.

Известен запорно-регулирующий клапан, содержащий корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель, запорный орган с конической частью, соединенный со шпинделем (см., например, [2]), принятый за прототип.

В данном запорно-регулирующем клапане запорный орган с конической частью завальцован в шпинделе с возможностью перемещения относительно его оси. Это позволяет уменьшить влияние несоосности запорного органа и седла на эксплуатационные характеристики и долговечность работы запорно-регулирующего клапана. Однако с увеличением циклов срабатывания происходят деформация и износ контактирующих поверхностей шпинделя и запорного органа с образованием люфта. Вследствие этого запорный орган получает возможность перемещения по оси, что приводит к скачкообразному изменению расхода газа или жидкости в момент открытия запорно-регулирующего клапана, недопустимого при эксплуатации.

Результатом настоящего изобретения является улучшение эксплуатационных характеристик и повышение долговечности работы запорно-регулирующего клапана.

Указанный результат достигается тем, что по варианту 1 в запорно-регулирующем клапане, содержащем корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель, запорный орган с конической частью, последний соединен со шпинделем посредством пружины, расположенной в резьбовых канавках, выполненных на шпинделе и запорном органе, а по варианту 2 в запорно-регулирующем клапане, содержащем корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель, запорный орган с конической частью, последний соединен со шпинделем посредством пружины, расположенной на поверхностях шпинделя и запорного органа.

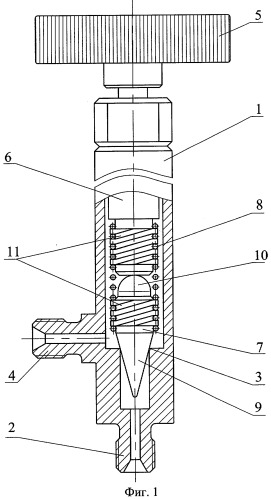

Практическая реализация изобретения иллюстрируется фиг.1 и 2, на которых показаны варианты запорно-регулирующего клапана в разрезе.

Запорно-регулирующий клапан по варианту 1 (фиг.1) включает корпус 1, входной штуцер 2 с седлом 3, выходной штуцер 4, маховик 5, шпиндель 6, запорный орган 7, пружину 8.

Запорный орган 7 представляет собой цилиндр с конической частью 9 и полусферой 10. Торцевая поверхность шпинделя 6, соприкасающаяся с запорным органом 7, выполнена плоской. На шпинделе 6 и запорном органе 7 выполнены канавки 11 в виде резьбы, в которые установлена (ввинчена) пружина 8, обеспечивающая поджатие запорного органа 7 к шпинделю 6. При этом средние витки пружины 8 не соприкасаются с запорным органом 7 и шпинделем 6 (см. фиг.1). Вследствие этого запорный орган 7 имеет возможность перемещаться относительно оси шпинделя 6 без создания больших усилий и занимать положение соосно с седлом 3 входного штуцера 2.

Запорно-регулирующий клапан по варианту 1 работает следующим образом. Для открытия запорно-регулирующего клапана (в исходном состоянии запорно-регулирующий клапан закрыт) вращают маховик 5 против хода часовой стрелки. Вращательное движение маховика 5 преобразуется в поступательное движение шпинделя 6 (на фиг.1 не показано) и запорного органа 7, постоянно поджатого к нему пружиной 8. В результате этого открывается проход рабочей среды (газа или жидкости), которая через входной штуцер 2 поступает в выходной штуцер 4. При этом обеспечивается плавное изменение расхода среды. Герметичность запорно-регулирующего клапана в открытом состоянии достигается за счет уплотнений, установленных в корпусе 1 (на фиг.1 не показано). Для закрытия запорно-регулирующего клапана вращают маховик 5 в обратном направлении, в результате чего шпиндель 6 и поджатый к нему запорный орган 7 перемещаются вниз. При соприкосновении с седлом 3 запорный орган 7 занимает положение, при котором его ось совмещается с осью седла 3, так как запорный орган 7 имеет возможность как параллельного, так и углового перемещения относительно оси шпинделя 6 за счет деформации средних витков пружины 8.

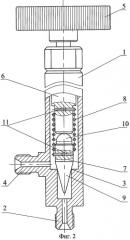

Запорно-регулирующий клапан по варианту 2 (фиг.2) включает корпус 1, входной штуцер 2 с седлом 3, выходной штуцер 4, маховик 5, шпиндель 6, запорный орган 7, пружину 8.

Запорный орган 7 представляет собой цилиндр с конической частью 9 и полусферой 10. Торцевая поверхность шпинделя 6, соприкасающаяся с запорным органом 7, выполнена плоской. На шпинделе 6 и запорном органе 7 выполнены радиальные отверстия 11 для закрепления пружины 8, обеспечивающей поджатие запорного органа 7 к шпинделю 6. При этом пружина 8 расположена на поверхностях шпинделя 6 и запорного органа 7, а ее средние витки не соприкасаются с их поверхностями (см. фиг.2). Вследствие этого запорный орган 7 имеет возможность перемещаться относительно оси шпинделя 6 без создания больших усилий и занимать положение соосно с седлом 3 входного штуцера 2.

Запорно-регулирующий клапан по варианту 2 работает аналогично запорно-регулирующему клапану по варианту 1.

Усилия поджатия запорного органа 7 к шпинделю 6 в запорно-регулирующем клапане как по варианту 1, так и по варианту 2, обеспечиваются жесткостью пружины 8 и определяются расчетным путем или экспериментально.

Предлагаемое изобретение позволяет практически исключить влияние несоосности запорного органа 7 с осью седла 3 входного штуцера 2, тем самым существенно улучшить эксплуатационные характеристики и повысить долговечность работы запорно-регулирующего клапана.

Источники информации

1. Д.Ф.Гуревич. Расчет и конструирование трубопроводной арматуры. Изд. 4-е, перераб. и доп. - Л.: Машиностроение, 1969 г., с.162, рис.156.

2. Д.Ф.Гуревич. Расчет и конструирование трубопроводной арматуры. Изд. 4-е, перераб. и доп. - Л.: Машиностроение, 1969 г., с.42, рис.6б.

1. Запорно-регулирующий клапан, содержащий корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель, запорный орган с конической частью, соединенный со шпинделем, отличающийся тем, что запорный орган соединен со шпинделем посредством пружины, расположенной в резьбовых канавках, выполненных на шпинделе и запорном органе.

2. Запорно-регулирующий клапан, содержащий корпус, входной штуцер с седлом, выходной штуцер, маховик, шпиндель, запорный орган с конической частью, соединенный со шпинделем, отличающийся тем, что запорный орган соединен со шпинделем посредством пружины, расположенной и закрепленной на поверхностях шпинделя и запорного органа.