Способ определения пульсаций давления и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике для измерения пульсаций давления. Сущность: определяют выходное напряжение и коэффициент преобразования тонкопленочного емкостного датчика в зависимости от температуры и заносят в блок памяти. Из результатов предварительного экспериментального исследования получают температурные зависимости коэффициентов диэлектрической проницаемости αε, модуля упругости αE, выходного напряжения αU, размеров а и b (ширина и длина) обкладок датчика αa, b; коэффициент выходного напряжения αU получают по формуле αU=αε+αE+αa, b-2. При эксплуатации в условиях заданной температуры сигнал датчика приводят к градуировочной базовой температуре (например, 23°С) путем деления этого сигнала на коэффициент αU. Устройство для реализации способа содержит тонкопленочный емкостный датчик, усилители заряда и напряжения, переключатель, блоки памяти, умножения, поляризации, индикатор и блок управления. Датчик через усилители заряда и напряжения и переключатель соединен со входами блоков деления, умножения и памяти; блок памяти соединен с выходами блоков деления и умножения, другие выходы которых соединены с индикатором. Блок управления соединен с управляющими входами блоков памяти, умножения, деления и переключателем. Технический результат изобретения заключается в уменьшении погрешности измерения при температурах 23-300°С. 2 н.п.ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к области измерительной техники и может быть использовано для определения пульсаций давления и температуры в авиационной технике.

Известно устройство для измерения пульсаций давления. Устройство содержит тонкопленочные емкостные датчики, источник поляризации, усилители заряда и напряжения, защитные цепи; сигнал с обкладок конденсатора подается на усилитель заряда, затем на усилитель напряжения и индикатор.

Такое устройство позволяет измерять пульсации давления на поверхности объекта без дренирования (см. патент РФ №2087883, "Способ определения пульсаций давления и емкостный датчик для его осуществления", автор А.А.Казарян, МПК G 01 L 9/12).

Известен способ для измерения пульсаций давления на деформируемом объекте. Блок датчика содержит первую и вторую группы чувствительных элементов (ЧЭ) давления. Первой группой чувствительных элементов снимают сигнал, несущий информацию от воздействия давления, деформации изделий, шумы и помехи. От второй группы ЧЭ пульсаций давления, наклеенной непосредственно в области максимальной деформации изделия, получают сигнал деформации. Затем из общего сигнала первой группы ЧЭ выделяют сигнал деформации изделия, шумов второй группы ЧЭ и получают полезный сигнал от пульсаций давления.

Этот способ позволяет определить пульсации давления без дренирования изделия (см. патент РФ №2087883 "Способ определения пульсаций давления и емкостный датчик давления для его осуществления", автор А.А.Казарян, МПК G 01 L 9/12).

К недостаткам способа и устройства можно отнести отсутствие возможности учитывать влияние температуры на результаты измерения.

Наиболее близким к предложенному изобретению техническим решением является устройство для определения пульсаций давления, содержащее высокотемпературный емкостной датчик с обкладками и экраном (до 300°С). Датчик с согласующим усилителем соединяют кабелем с двумя сплошными экранами. Устройство содержит источник питания для усилителя напряжения и усилителя заряда. Для поляризации датчика предусмотрен источник поляризации постоянного тока. Датчик с измерительной аппаратурой согласован с усилителем заряда, сигнал через усилитель напряжения подают на микропроцессор.

Такое устройств о не позволяет измерить пульсации давления на поверхности изделия без дренирования (см. патент РФ №2182321, 2002, "Способ измерения пульсаций давления", автор А.А.Казарян, МПК G 01 L 9/12).

К недостаткам устройства можно отнести следующее: для крепления датчика необходимо дренировать изделие, отсутствует возможность учесть влияние температуры на результаты измерения.

Наиболее близким к предлагаемому изобретению техническим решением является способ измерения пульсаций давления. В нормальных условиях определяют напряжение шумов, помех и градуируют датчик. Для определения напряжения теплового шума датчик размещают в спокойную среду, задают повышенную температуру. В состоянии покоя на датчик действует температура, и он изолирован от воздействия внешних электромагнитных помех, акустических фоновых шумов и действия давления (P=0). Затем датчик вместе с кабелем помещают в среду повышенной температуры, измеряют напряжение теплового шума без воздействия пульсаций давления. Определяют отдельно тепловой шум датчика и кабеля. В нормальных условиях после выделения напряжения теплового шума и внешних помех из общего сигнала на датчик подают фиксированные пульсации давления, определяют коэффициент преобразования устройства. Если эксплуатационная температура неизвестна, то с учетом конструктивных особенностей датчика составляют его эквивалентную электрическую схему и на основе напряжения теплового шума датчика можно вычислить температуру среды. Причем выход датчика согласуют со входом усилителя заряда.

После согласования сигнал с выхода усилителя заряда подают в усилитель напряжения, нормируют и подают на индикатор. Усилители напряжения и заряда питают источником постоянного тока. Емкостный датчик тоже поляризуют постоянным напряжением из блока поляризации.

Такой способ позволяет измерить пульсации давления на поверхности изделия путем дренирования (см. патент РФ №2182321, "Способ измерения пульсаций давления", автор А.А.Казарян, МПК G 01 L 9/12).

К недостатку способа измерения пульсаций давления можно отнести отсутствие возможности получить истинное значение сигнала давления при изменении температуры поверхности объекта.

Задачей настоящего изобретения является расширение области применения и повышение точности измерения путем компенсации (коррекции) влияния температуры на результаты измерения.

Технический результат достигают тем, что в устройство для определения пульсаций давления, содержащее емкостный датчик, усилитель заряда, усилитель напряжения и блок поляризации, в котором выход блока поляризации соединен с обкладкой конденсатора, а другая обкладка конденсатора соединена со входом усилителя заряда, выход которого соединен со входом усилителя напряжения, дополнительно введены блоки памяти, деления, умножения, управления и переключатель, который соединен с сигнальным выходом усилителя напряжения, выход переключателя соединен со входами блоков деления, умножения и памяти, блок памяти соединен с переключателем и выходами блоков деления и умножения, выходы блоков деления, умножения и памяти соединены с индикатором, а блок управления соединен с управляющими входами блоков памяти, умножения, деления и переключателем.

Технический результат также достигается тем, что в способе определения пульсаций давления, основанном на том, что к емкостному датчику прикладывают давление, которое преобразуют в электрический сигнал, его усиливают и регистрируют, затем в состоянии покоя в нормальных условиях датчик градуируют и определяют напряжения шумов, затем датчик помещают в среду повышенной температуры, на его выходе измеряют напряжение теплового шума, определяют температуру среды, определяют пульсации давления, в нем до определения пульсаций давления в состоянии покоя датчика определяют температурные зависимости диэлектрической проницаемости ε, модуля упругости Е и размеров обкладок а×b датчика, затем определяют метрологические характеристики емкостного датчика (с твердым или газообразным диэлектриком), а именно емкость С, приращение емкости ΔС, коэффициент преобразования датчика , где Р - пульсации давления, и выходное напряжение Uвых, затем вычисляют температурные зависимости коэффициентов для диэлектрической проницаемости αε, модуля упругости αE и температурного расширения обкладок αа, b, а также выходного напряжения αU, принимая базовую температуру равной 23°С, все перечисленные зависимости запоминают, из суммы (1-αа, b)+(1-αε)+(1-αE)=1-αU и получают коэффициент выходного напряжения αU=αε+αE+αa, b-2, все параметры датчика представляют в виде таблицы и регистрируют, затем датчик помещают в среду с известной температурой выше 23°С, подают контролируемое давление P≠0, по известному значению температуры определяют коэффициент выходного напряжения αU, затем измеряют выходное напряжение Uвых, несущее информацию об изменении давления, это напряжение делят на коэффициент выходного напряжения αU, получают базовое значение выходного напряжения Uвых23 и коэффициент преобразования датчика ; если в условиях эксплуатации температура датчика неизвестна, то на датчик подают контролируемое давление, градуируют при температуре 23°С, измеряют и запоминают базовое выходное напряжение Uвых23, затем на датчик подают то же давление при повышенной температуре, измеряют выходное напряжение Uвых и делят его на базовое выходное напряжение Uвых23, получая значение коэффициента αU, по нему вычисляют температуру эксплуатации, причем операции запоминания, деления и умножения осуществляют по управляющим сигналам.

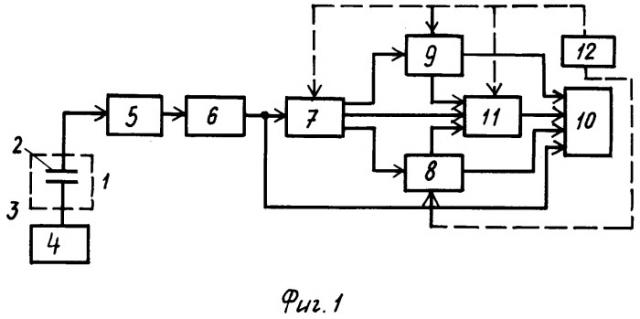

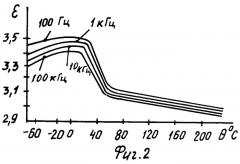

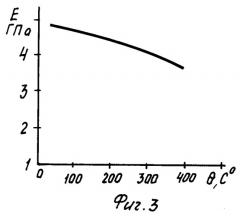

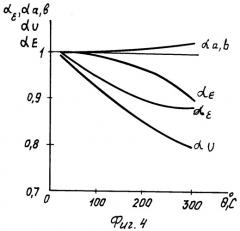

На фиг.1 изображена блок-схема устройства. На фиг.2 для примера показана зависимость диэлектрической проницаемости ε полиимидной пленки марки ПМ от температуры θ (в широком диапазоне) и частоты, пульсаций давления, а на фиг.3 показана зависимость динамического модуля упругости Е от температуры. На фиг.4 показаны температурные зависимости коэффициентов температурного расширения обкладок αа, b, диэлектрической проницаемости αε, модуля упругости αE, выходного напряжения αU. С помощью этих коэффициентов определяют, во сколько раз изменяются параметры датчика, т.е. емкость С, приращение емкости ΔС, коэффициент преобразования датчика и выходное напряжение датчика Uвых при изменении температуры.

Устройство содержит емкостный датчик давления 1 с обкладками 2, экраном 3, блок поляризации постоянного тока 4. Выход датчика через усилитель заряда 5, нормирующий усилитель напряжения 6, переключатель 7 соединен с сигнальными входами блоков деления 8, умножения 9, памяти 11 и индикатором 10, причем сигнальные входы блока памяти 11 соединены с выходами блоков деления и умножения. Блоки 7, 8, 9, 11 работают под контролем блока управления 12. Выходы блока 12 соединены с управляющими входами блоков памяти 11, умножения 9, деления 8 и переключателем 7.

Устройство работает следующим образом. В поляризованном состоянии в режиме покоя датчика (без пульсаций давления) и в рабочем режиме (под воздействием давления) давление, преобразованное в электрический сигнал датчиком 1, несет информацию о полном сигнале, шумов и помех и полезном сигнале. Затем после согласования сигнала датчика в усилителе заряда 5 и нормирующем усилителе 6 сигнал через переключатель 7 поступает на вход блоков деления 8, умножения 9 и индикатор 10. В блоке памяти 11 по команде блока управления 12 запоминают выходное напряжение Uвых, коэффициент преобразования датчика, коэффициенты αа, b, αε, αE, αU, размеры обкладок а×b. В блоке деления 8 выходное напряжение Uвых усилителя 6 делится на коэффициент αU, на эту величину следует умножать базовый сигнал Uвых23, полученный при начальной базовой температуре 23°С.

В блоке умножения 9 по команде блока управления 12 происходит умножение выходного напряжения Uвых на коэффициент αU.

В общем случае блок управления должен выполнять ввод параметров датчика, вывод информации, организовать все виды вычислений, а также, если необходимо, обеспечить преобразование аналогового сигнала в цифровой.

Отечественные усилители заряда выполнены на интегральной микросхеме 544УД1. Использование схемы с отрицательной обратной связью по постоянному напряжению обеспечивает малый дрейф нуля. Коэффициент усиления усилителя заряда приблизительно равен 1. Расстояние между датчиком и усилителем заряда 0-50 м. Усилитель напряжения, блоки памяти, деления и умножения - известные схемы в электронике. Блоками индикации и управления могут быть компьютеры. Рекомендуются коэффициенты усиления нормирующего усилителя напряжения 50, 100, 1000, 1500, 2000 и поляризация постоянным током с напряжением 100 В.

Пульсации давления (звуковое давление) могут быть непрерывными, имеет смысл квантовать давление по времени и представлять в виде дискретных отсчетов в том или ином числовом коде. Практически устройство можно реализовать как в одноканальном, так и многоканальном (несколько десятков каналов) исполнении.

Способ определения пульсаций давления основан на следующих факторах и допущениях.

Известно, что существующие (в том числе тонкопленочные) датчики имеют несколько видов погрешности: температурная; нелинейность; гистерезис; дрейф нуля.

Корректировка (компенсация) гистерезиса и дрейфа невозможна. Если все же делается попытка такой корректировки, то требуется знать физический процесс, и затраты на вычисления при этом очень велики (Ковальский Г. Компенсация ошибок датчиков давления для простого соединения с микрофоном, ВЦП, перевод № Н-41769, 1987).

Основная причина погрешностей тонкопленочных датчиков связана с влиянием температуры θ на диэлектрическую проницаемость ε, модуль упругости Е и размеры чувствительного элемента а×b.

1. Оценим влияние температуры на размеры, выходное напряжение и коэффициент преобразования датчика. Диапазон температур выберем исходя из возможности полиимида марки ПМ и каптона - от 20 до 300°С. Колебания температуры влияют на модуль упругости E(θ) и диэлектрическую проницаемость ε(θ); их экспериментальные значения заносятся в блок памяти.

а) Будем считать, что пленка однородна и нагревается равномерно. При этом уравнения общей деформации по главным осям пленки имеют следующий вид: Δa/a=α1θ, Δb/b=α2θ, где α1 и α2 - коэффициенты линейного расширения по ширине (а) и длине (b) ЧЭ из полиимидной пленки, если она отличается анизотропией, например, из-за технологической вытяжки. Эти параметры получаются экспериментально и заносятся в блок памяти. Разные значения коэффициентов α1 и α2 объясняют тем, что при нагреве полиимидная пленка сначала проявляет температурную усадку из-за остаточного напряжения, возникающего во время изготовления пленки, а затем расширяется на присущий ей коэффициент температурного расширения.

Однако значения скорости усадки и коэффициента температурного расширения невелики. Ниже приводятся коэффициенты линейного расширения полиимидной пленки α1, α2 (единица измерения K-1), умноженные на 106.

| Температура, °С | В направлении обработки, α1 | В поперечном направлении, α2 |

| 23 | 15,5 | 37,2 |

| 75 | 16,3 | 38,9 |

| 200 | 17,8 | 42,6 |

| 300 | 18,9 | 45,0 |

б) На основании данных от блоков деления, умножения и памяти определяют приращения размеров обкладок по мере повышения температуры: Δа(θ)=α1аθ, Δb(θ)=α2bθ. Из-за этого увеличивается начальная емкость датчика С0. Результаты расчета сведены в табл.1, они заносятся в блок памяти.

2. Определяют зависимость емкости С(θ), приращения емкости ΔС(θ), коэффициента преобразования и выходного напряжения датчика U(θ) от температуры, где Р - пульсации давления.

Принцип работы датчика. При изменении давления изменяется расстояние между обкладками 2. В результате деформации (датчика с твердым диэлектриком) и прогиба обкладок (датчик с газообразным диэлектриком) изменяется начальная емкость С, приращение емкости ΔС и относительное изменение емкости ΔС/С. Напряжение на выходе датчика 1 пропорционально приращению емкости ΔС/С и напряжению поляризации Uп c выхода блока 4.

а) Ёмкость датчика с твердым диэлектриком определяют по формуле: C(θ)=a(θ)b(θ)ε(θ)/t, приращение емкости: ΔС(θ)=С(θ)-С0, где С0 - начальная емкость датчика при 23°С; коэффициент преобразования датчика .

Для примера рассмотрим датчик с размерами обкладок а×b=6×9 мм; μ=0,225 - коэффициент Пуассона; E(23°С)=4,5 ГПа - модуль упругости полиимидной пленки; t=20 мкм - толщина пленки между обкладками конденсатора; ε(23°С)=3,4 - начальная диэлектрическая проницаемость полиимида (при частоте 100 кГц). На фиг.2 приведена зависимость диэлектрической проницаемости каптона Н (полиимидной пленки) от температуры и частоты. При температуре -70°С диэлектрическая проницаемость изменяется от 3,3 до 3,45 в диапазоне частот 0,1-100 кГц. (Г.Ли, Д.Стоффи, К.Невилл. Новые линейные полимеры, с.200, рис.VIII.41; M.: Химия, 1972, 280 с.)

Зависимость динамического модуля упругости полиимида от температуры показана на фиг.3 (Бессонов М.И., Котон М.М. и др. Полиимиды - класс термических полимеров, с.108, рис.44; М.-Л.: Наука, 1983, 306 с.).

Расчетные значения параметров датчика с твердым диэлектриком представляют в виде таблицы, выдают на индикатор и заносят в блок памяти. На фиг.2, 3 и 4 результаты получены путем экспериментального исследования.

б) Аналогичным образом определяют параметры датчика с газообразным диэлектриком. Емкость датчика в зависимости от температуры определяют по формуле С(θ)=πε(θ)а2(θ)/t=Сг, где a - радиус ячейки между обкладками; приращение емкости: , где δ - толщина мембраны датчика; коэффициент преобразования: Когда между обкладками имеется n отверстий, коэффициент преобразования датчика модифицируется: C2=ε(θ)(S0-πa2n)/t - емкость твердотельной части конденсатора (между ячейками), S0 - площадь обкладки датчика. Все перечисленные параметры датчика с газообразным диэлектриком и зависимость E(θ) от температуры (фиг.3) пересылают в блок памяти, а результаты расчета в виде таблиц подают на индикатор.

в) Определяют влияние температуры на выходное напряжение датчика: , где Uп - напряжение поляризации датчика. Напряжение U(θ) запоминают и регистрируют на индикаторе.

3. Определяют безразмерные коэффициенты αa, b, αε, αE, αU как функции температуры.

а) Принимают начальную базовую температуру 23°С. Затем, используя функции a(θ), b(θ), ε(θ), E(θ), хранящиеся в блоке памяти, определяют зависимость αa, b, αε, αE от температуры (фиг.4). Эти коэффициенты передаются в блок памяти.

б) На фиг.4 значение 1 на вертикальной оси соответствует начальным значениям при базовой температуре 23°С коэффициентов температурного расширения αa, b, диэлектрической проницаемости αε, модуля упругости αE, выходного напряжения αU. Из выражения (1-αa, b)+(1-αε)+(1-αE)=1-αU по трем коэффициентам самого датчика получают четвертый - коэффициент выходного напряжения: αU=αa,b+αε+αE-2. Зависимость αU от температуры показана на фиг.4; ее хранят в блоке памяти.

| Таблица 1 | ||||

| Параметр | Температура θ, °С | |||

| 23 | 75 | 200 | 300 | |

| b(θ), мм | 9,0032 | 9,011 | 9,032 | 9,051 |

| a(θ), мм | 6,0051 | 6,018 | 6,051 | 6,080 |

| C(θ), пФ | 81,27 | 81,5 | 81,98 | 82,7 |

| 0 | 0,28 | 0,9 | 1,73 | |

| C(αε), пФ | 81,27 | 74 | 73 | 72 |

| 0 | -8,8 | -9,8 | -11 | |

| 0 | -2,5 | -7.5 | -10 | |

| 0,2 | 0,195 | 0,185 | 0,18 | |

| 0,2 | 0,206 | 0,213 | 0,235 | |

| 0 | -11 | -16,4 | -20,3 | |

| Uвых(αa,b, αε, αE), мкВ | 2 | 1,87 | 1,72 | 1,66 |

| αU | 1 | 0,93 | 0,86 | 0,83 |

| Примечание: в табл.1 раздельное указание аргументов αε, αE, αa, b означает учет зависимости только от указанного аргумента; полное перечисление аргументов означает, что учитываются все они. |

Практически ΔС/С и Uвых (в процентах) изменяются одинаково при 23-300°С (0-21%). Изменение размеров а и b ЧЭ из полиимидной пленки незначительно (см. табл.1 и фиг.4) в сравнении с вариабельностью ε и Е.

4. Градуируют датчик при известной температуре.

а) Не задавая (не прикладывая) пульсаций давления, регистрируют напряжение шумов на выходе усилителя напряжения и подают его на сигнальный вход блока памяти.

б) К датчику прикладывают известную пульсацию давления (от внешнего генератора пульсаций), регистрируют сигнал нормирующего усилителя, смешанный с шумами, и запоминают в блоке памяти: здесь же хранят температуру при градуировке. Определяют коэффициенты преобразования измерительных каналов.

5. В условиях эксперимента (эксплуатации) датчик подвергают пульсации давления F при известной температуре. До подачи пульсаций давления при температуре больше 23°С измеряют напряжение теплового шума на выходе усилителя напряжения.

а) Для корректировки влияния температуры на выходное напряжение датчика градуируют датчик в обычных условиях, т.е. при базовой температуре 23°С. Базовый сигнал Uвых23 с выхода усилителя напряжения подают на сигнальный вход блока умножения и умножают Uвых23 на коэффициент αU для заданной температуры; получают ожидаемое напряжение Uвых=Uвых23αU. Далее сигнал блока умножения подают на индикатор. Например, задают температуру 80°С; при 23°С имеем базовое напряжение Uвых23. Согласно фиг.4 с выхода блока умножения ожидается напряжение Uвых=0,9Uвых23, несущее информацию о пульсации давления.

б) В процессе градуировки при 23°С определяют коэффициенты преобразования датчика и измерительного канала S, на который нужно делить сигнал усилителя напряжения Uвых23, чтобы определить пульсации давления. При температуре эксплуатации сигнал усилителя напряжения Uвых пропорционально пульсации давления подают на сигнальный вход блока деления и делят на коэффициент αU, чтобы получить Uвых23=Uвых/αU. Затем с выхода блока деления напряжение Uвыз23 поступает на индикатор.

6. На датчик подают пульсации давления при неизвестной температуре.

Для обеспечения измерений датчик градуируют при температуре 23°С и такой величине пульсации давления Р, которая ожидается в эксперименте (эксплуатации). В блок памяти подают выходное напряжение Uвых23.

Затем в процессе эксперимента (эксплуатации) подают (прикладывают) к датчику пульсации давления Р при неизвестной температуре. Выходное напряжение датчика Uвых через усилители заряда и напряжения и переключатель подают на сигнальный вход блока деления. На другой сигнальный вход блока деления базовое выходное напряжение Uвых23 поступает из блока памяти. Блок деления выполняет операцию Uвых/Uвых23 и выдает коэффициент αU и по этому значению с помощью интерполяции определяют температуру θ. Причем выходное напряжение для деления, умножения на коэффициент αU и запоминания подают на сигнальные входы этих блоков. Для выполнения операций деления, умножения и запоминания сигнал блока управления подают на управляющие входы блоков деления, умножения, памяти и переключатель. Затем по полученному значению коэффициента выходного напряжения αU определяют величину пульсаций давления и соответственно уточняют коэффициенты преобразования датчика и измерительного канала S. После запоминания, деления и умножения выходные сигналы блоков памяти, деления и умножения подают на индикатор.

Таким образом, предлагаемый способ термокомпенсации и определения температуры и пульсаций давления и устройство для его осуществления выгодно отличаются от выбранных прототипа и аналога. Это объясняется тем, что зависимость физико-механических параметров датчика от температуры позволяет с помощью известных блоков электроники (памяти, деления, умножения и переключателя) определять давление и температуру объекта. Обеспечивается высокая точность без потерь времени при эксплуатации. Благодаря этому повышается технико-экономический эффект измерений.

В ЦАГИ проводились метрологические эксперименты в диапазоне температуры 23-300°С. Они подтверждают, что с ростом температуры увеличиваются погрешности - из-за уменьшения модуля упругости и диэлектрической проницаемости пленки. Из результатов табл.1 и фиг.4 делается вывод, что для компенсации погрешности целесообразно градуировку датчиков проводить в условиях, близких к эксплуатационным (по температуре). Одновременно на датчик задают температуру 60°С, пульсации давления от 55 дБ до 120 дБ с частотой 40, 100, 1000 Гц, при этом эксперименте коэффициент выходного напряжения не более αU≈0,98, т.е. влияние температуры на пульсации давления не более 2%.

Также экспериментально исследована стабильность тонкопленочных датчиков с твердым (ДЕТ-3) и газообразным (ДЕГ-4) диэлектриками в диапазоне температуры 23-60°С при пульсации давления с частотой 40 Гц. Толщина полиимидной мембраны 20 мкм, модуль упругости Е=4,5 ГПа, диэлектрическая проницаемость ε=3,4 при температуре 23°С. После вычитания погрешностей генератора пульсаций и измерительных приборов получается остаточная ошибка не более 3%.

1. Способ определения пульсаций давления, основанный на том, что к емкостному датчику прикладывают давление, которое преобразуют в электрический сигнал, его усиливают и регистрируют, затем в состоянии покоя в нормальных условиях датчик градуируют и определяют напряжения шумов, затем датчик помещают в среду повышенной температуры, на его выходе измеряют напряжение теплового шума, определяют температуру среды, определяют пульсации давления, отличающийся тем, что до определения пульсаций давления в состоянии покоя датчика определяют температурные зависимости диэлектрической проницаемости ε, модуля упругости Е и размеров обкладок a×b датчика, затем определяют метрологические характеристики емкостного датчика (с твердым или газообразным диэлектриком), а именно емкость С, приращение емкости ΔС, коэффициент преобразования , где Р - пульсации давления, и выходное напряжение Uвых, затем вычисляют температурные зависимости коэффициентов для диэлектрической проницаемости αε, модуля упругости αE и температурного расширения обкладок αа, b, а также выходного напряжения αU, принимая базовую температуру равной 23°С, все перечисленные зависимости запоминают, из суммы (1-αа, b)+(1-αε)+(1-αE)=1-αU получают коэффициент выходного напряжения αU=αε+αE+αa, b-2, все параметры датчика представляют в виде таблицы и регистрируют, затем датчик помещают в среду с известной температурой выше 23°С, подают контролируемое давление Р≠0, по известному значению температуры определяют коэффициент выходного напряжения αU, затем измеряют выходное напряжение Uвых, несущее информацию об изменении давления, это напряжение делят на коэффициент выходного напряжения αU, получают базовое значение выходного напряжения Uвых23 и коэффициент преобразования датчика ; если в условиях эксплуатации температура датчика неизвестна, то на датчик подают контролируемое давление, градуируют при температуре 23°С, измеряют и запоминают базовое выходное напряжение Uвых23, затем на датчик подают то же давление при повышенной температуре, измеряют выходное напряжение Uвых и делят его на базовое выходное напряжение Uвых23, получая значение коэффициента αU, по нему вычисляют температуру эксплуатации, причем операции запоминания, деления и умножения осуществляют по управляющим сигналам.

2. Устройство для определения пульсаций давления, содержащее емкостный датчик, усилитель заряда, усилитель напряжения и блок поляризации, в котором выход блока поляризации соединен с обкладкой конденсатора, а другая обкладка конденсатора соединена со входом усилителя заряда, выход которого соединен со входом усилителя напряжения, отличающееся тем, что в устройство введены блоки памяти, деления, умножения, управления и переключатель, который соединен с сигнальным выходом усилителя напряжения, выход переключателя соединен со входами блоков деления, умножения и памяти, блок памяти соединен с переключателем и выходами блоков деления и умножения, выходы блоков деления, умножения и памяти соединены с индикатором, а блок управления соединен с управляющими входами блоков памяти, умножения, деления и переключателем.