Устройство термокомпенсации цилиндрических оболочек и способ установки термокомпенсирующих элементов

Иллюстрации

Показать всеИзобретение относится к общему машиностроению и может быть использовано в устройствах термокомпенсации цилиндрических оболочек. Согласно заявленному способу установка термокомпенсирующих элементов между цилиндрическими оболочками, имеющими различные коэффициенты линейных расширений, заключается в установке упругих элементов. Компенсирующие элементы предварительно растягивают, уменьшая их исходную толщину. После установки элементов в радиальные зазоры оболочек и последующего обжатия элементов элементы сжимаются до толщины, соответствующей величине зазора между оболочками, создавая при этом заданное усилие на оболочки. Устройство термокомпенсации оболочек цилиндрической формы, с различными коэффициентами линейного расширения содержит симметрично по окружности расположенные в зазоре между оболочками компенсирующие элементы. Компенсирующие элементы выполнены в виде ленты из упругого материала с чередующимися на поверхности выступами, расположенными вдоль элемента, элементы расположены по всей длине оболочек. Технический результат: уменьшение радиальных размеров компенсирующего элемента, уменьшение зазоров между оболочками, повышение компактности сборки оболочек при работе на перегрузки в боковом направлении, снижение удельных давлений на цилиндрические оболочки, стабильность суммарного усилия обжатия оболочек при заданных температурах эксплуатации. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к общему машиностроению и может быть использовано в устройствах термокомпенсации цилиндрических оболочек.

Устройство термокомпенсации может быть применено в узлах крепления изделий цилиндрической формы, требующих обеспечения заданной радиальной плотности собранных оболочек в диапазоне температур эксплуатации от -50°С до +50°С, в которых цилиндрические оболочки выполнены из материалов, имеющих значительно (в несколько раз) отличающиеся коэффициенты линейных расширений.

Известно устройство (авторское свидетельство СССР №636681, МПК G 12 B 7/00, опубликовано 5.12.78 г., БИ №45 от 1978 г.) для термокомпенсации изделий цилиндрической формы преимущественно оптических изделий, содержащее компенсирующий элемент, расположенный между корпусом и оптическим изделием.

Недостатки этого устройства - сложность использования в оболочках большой длины и большие радиальные размеры компенсирующего элемента.

Способ установки термокомпенсирующих элементов между цилиндрическими оболочками известен из авторского свидетельства СССР №672210, МПК G 12 B 7/00, опубликованного 05.07.79 г., БИ №25 от 1979 г., в котором компенсатор температурных линейных деформаций навивается на цилиндрический элемент, а торцы закрепляются на компенсируемом устройстве.

Задача изобретения - уменьшение радиальных размеров компенсирующего элемента, уменьшение зазоров между оболочками, повышение компактности сборки оболочек при работе на перегрузки в боковом направлении, снижение удельных давлений на цилиндрические оболочки, стабильность суммарного усилия обжатия оболочек при заданных температурах эксплуатации.

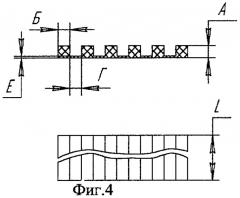

Задача решается за счет того, что устройство термокомпенсации оболочек цилиндрической формы с различными коэффициентами линейного расширения, содержащее симметрично по окружности расположенные в зазоре между оболочками компенсирующие элементы, компенсирующие элементы выполнены в виде ленты из упругого материала с чередующимися на поверхности выступами, расположенными вдоль элемента, элементы расположены по всей длине оболочек, при этом размеры элемента выбираются из соотношений:

Б=А...1,5А,

Г=А...2А,

L≤1000A,

Е=0,1...0,4 мм,

где А - толщина компенсирующего элемента (определяется расчетом),

Б - ширина выступа компенсирующего элемента,

Г - ширина впадины компенсирующего элемента,

L - длина компенсирующего элемента (зависит от длины оболочек),

Е - толщина перемычки компенсирующего элемента,

зазор между оболочками меньше толщины установленного компенсатора на величину требуемого натяга, введены прокладки, закрепленные на оболочке с наружной и внутренней сторон.

Способ установки термокомпенсирующих элементов между цилиндрическими оболочками, имеющими различные коэффициенты линейных расширений, заключается в установке упругих элементов, при этом компенсирующие элементы предварительно растягивают, уменьшая их исходную толщину, после установки элементов в радиальные зазоры оболочек и последующего обжатия элементов, элементы сжимаются до толщины соответствующей величине зазора между оболочками, создавая при этом заданное усилие на оболочки. Во избежание повторного обжатия компенсаторов, в зазоры между ранее собранными оболочками устанавливают технологические прокладки, которые после сборки вынимают.

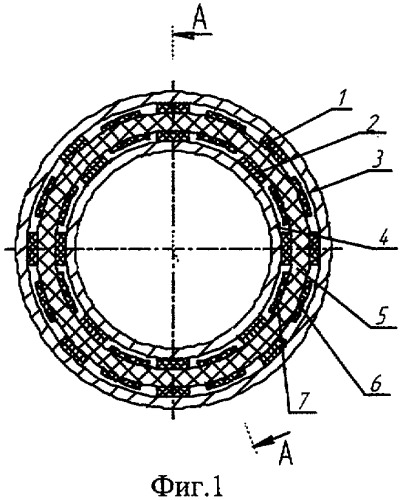

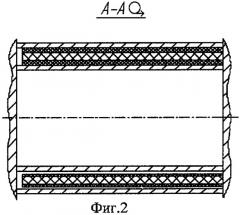

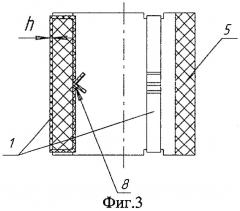

На фиг.1 и фиг.2 изображены соответственно поперечный и продольный разрез цилиндрических оболочек с устройством термокомпенсации, на фиг.3 показана установка компенсирующих элементов на оболочку с фиксацией положения технологическими зажимами, на фиг.4 изображен поперечный разрез и вид сверху компенсирующего элемента.

Оболочки 3 и 4 имеют одинаковые коэффициенты линейных расширений. Оболочка 5 имеет коэффициент линейного расширения, в несколько раз больший.

Устройство термокомпенсации содержит компенсирующие элементы 1 и 2, расположенные вдоль оси оболочек симметрично по окружности между оболочками 3, 4 и 5, выполненные в виде ленты из упругого материала с чередующимися на поверхности выступами, расположенными вдоль ленты. Зазоры между оболочками и размеры толщины А элемента определяются расчетом на основании данных по оболочкам (габаритов, материалов) и температурному диапазону условий эксплуатации оболочек.

При этом толщина А компенсирующего элемента в свободном состоянии больше, чем зазор между собираемыми оболочками, на величину требуемого натяга.

Соотношение толщин компенсирующих элементов и зазоров при граничных температурах эксплуатации обеспечивает наличие минимального гарантированного натяга во всех элементах одного из зазоров оболочек и максимальное сжатие элементов до своих предельных значений в другом зазоре при крайних значениях температуры эксплуатации.

Принцип работы устройства термокомпенсации следующий.

При изменении температуры в пределах заданного диапазона элементы компенсируют изменения размеров разнородных материалов оболочек посредством сжатия или расслабления элементов. При максимальных температурах диапазона преобладающая нагрузка приходится на элементы 1, расположенные с наружной стороны оболочки 5. При минимальной температуре диапазона преобладающая нагрузка приходится на элементы 2, расположенные с внутренней стороны оболочки 5. При средней температуре диапазона нагрузка со стороны элементов на наружную и внутреннюю стороны оболочки 5 уравновешивается, и напряжения в оболочке 5 становятся минимальными.

Для уменьшения действия боковых перегрузок в зазоры между оболочками и элементами 1 и 2 симметрично по окружности устанавливаются прокладки 6 и 7, способные ограничить перемещение оболочки 5 и снизить ударные нагрузки при крайних значениях температуры эксплуатации.

При действии перегрузок устройство термокомпенсации работает следующим образом.

Действие боковых перегрузок приводит к перемещению оболочки 5 относительно оболочек 3 и 4. Наличие прокладок 6 и 7 позволяет сократить перемещение оболочки 5, а также ограничить степень сжатия и расслабления компенсирующих элементов 1 и 2 при этом. Толщина прокладок 6 и 7 соответствует минимальным значениям радиальных зазоров между оболочками 3,4 и 5 при крайних значениях температур эксплуатации.

Способ установки термокомпенсирующих элементов осуществляется следующим образом.

Элементы 1 устанавливают на оболочку 5. Для установки компенсирующие элементы предварительно растягивают и фиксируют положение технологическими зажимами 8, как показано на фиг.3. При этом толщина h растянутого компенсатора становится меньше, чем зазор между соединяемыми оболочками. Производится установка оболочки 5 с элементами внутрь наружной оболочки 3. Снимаются фиксаторы 8 и элементы равномерно заполняют зазор между оболочками.

Для придания сборке заданной плотности (степени сжатия элементов) производят обжатие элементов, при этом происходит попеременное увеличение радиальных зазоров и одновременное восстановление исходной толщины элементов. После обжатия всех элементов сборка приобретает заданную плотность.

По аналогии с изложенной последовательностью производят установку следующей оболочки 4 и элементов 2, при этом для отсутствия повторного обжатия элементов 1 в зазоры между ранее собранными оболочками устанавливаются технологические прокладки (не показаны), которые после сборки вынимаются.

Для проверки собираемости устройства термокомпенсации цилиндрических оболочек и способа установки термокомпенсирующих элементов был изготовлен макет устройства термокомпенсации.

Устройство представляло собой цилиндрическую сборку из пяти оболочек, в которой три оболочки изготовлены из алюминия марки АМг6 ГОСТ 4784-97, между которыми располагались две оболочки из пенопласта ПС-1-350 ТУ 6-05-1178-87. В каждом зазоре между собранными оболочками размещалось по три элемента, изготовленных из смеси резиновой ИРП-1338НТА ТУ 005 1166-87. Всего в сборке в трех зазорах было установлено 9 элементов. Основные размеры составных частей макета составляли:

- внутренний диаметр оболочки максимального диаметра - 140 мм,

- наружный диаметр оболочки минимального диаметра - 104 мм,

- толщина каждой из трех алюминиевых оболочек - 2 мм,

- толщина двух оболочек из пенопласта большего диаметра 4,9 мм, меньшего диаметра - 7,9 мм,

- длина оболочек - 160 мм,

- три зазора между оболочками, каждый по 0,8 мм.

Размеры элементов составляли: А=1,1±0,15 мм, Б=1,1±0,15 мм, Г=1±0,15 мм, , L=326 мм. Число выступов на элементе составляло 6 шт.

Степень сжатия установленных в зазорах элементов в устройстве составила 27,3%.

Проверка устройства на собираемость показала работоспособность предложенного способа.

Экспериментально получено значение максимальной сжимаемости элементов до 40%, что отвечает требованию работоспособности в устройстве термокомпенсации.

1. Устройство термокомпенсации оболочек цилиндрической формы с различными коэффициентами линейного расширения, содержащее симметрично по окружности расположенные в зазоре между оболочками компенсирующие элементы, отличающееся тем, что компенсирующие элементы выполнены в виде ленты из упругого материала с чередующимися на поверхности выступами, расположенными вдоль элемента, элементы расположены по всей длине оболочек, при этом размеры элемента выбираются из соотношений:

Б=А÷1,5А,

Г=А÷2А,

Е=0,1÷0,4 мм,

L≤1000А,

где А - толщина компенсирующего элемента,

Б - ширина выступа компенсирующего элемента,

Г - ширина впадины компенсирующего элемента,

L - длина компенсирующего элемента,

Е - толщина перемычки компенсирующего элемента,

зазор между оболочками меньше толщины установленного компенсатора на величину требуемого натяга, введены прокладки, закрепленные на оболочке с наружной и внутренней сторон.

2. Способ установки термокомпенсирующих элементов между цилиндрическими оболочками, имеющими различные коэффициенты линейных расширений, заключается в установке упругих элементов, при этом компенсирующие элементы предварительно растягивают, уменьшая их исходную толщину, после установки элементов в радиальные зазоры оболочек и последующего обжатия элементов элементы сжимаются до толщины, соответствующей величине зазора между оболочками, создавая при этом заданное усилие на оболочки.

3. Способ установки по п.2, отличающийся тем, что во избежание повторного обжатия компенсаторов в зазоры между ранее собранными оболочками устанавливают технологические прокладки, которые после сборки вынимают.