Способ обработки материалов и устройство для его осуществления

Иллюстрации

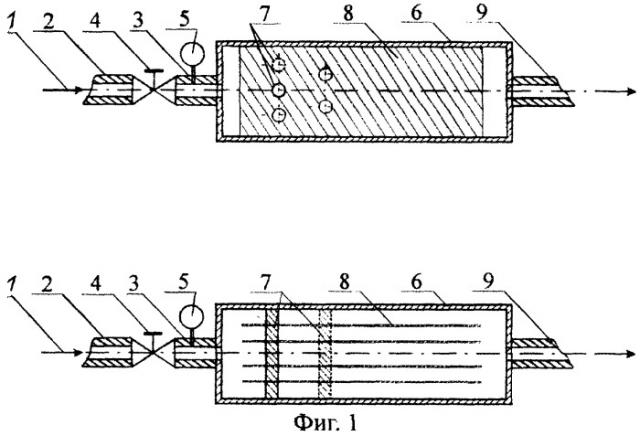

Показать всеИзобретение относится к способам и средствам воздействия на поток текучей среды (жидкости), ее твердофазных включений, растворенных газов и/или материалов проточной камеры, в которой осуществляются кавитационные процессы, и может быть использовано для воздействия на различные свойства каталитических материалов в физических, физико-химических, химических и иных технологических процессах. Сущность изобретения заключается в создании способа обработки материалов и устройства для его реализации. В герметичную камеру с жесткой оболочкой подают обрабатываемый материал с кристаллизирующейся текучей средой и возбуждают течение газовых растворов ниже точки давления насыщенных газовых растворов с формированием в ней пузырьков газа из газовых растворов, а в фазе сжатия растворяют их. Поток текучей среды под действием регулируемого давления из магистрали через входной патрубок подают в герметичную камеру с установленным в ней, по меньшей мере, одним элементом кавитации, где формируют образование паровых пузырьков, которые объединяют в кавитационную каверну, при этом поток текучей среды подвергают каталитической обработке и отводят в выходной патрубок. Технический результат заключается в повышении эксплуатационных параметров устройства и в эффективности проведения процесса. 2 н. и 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способам и средствам воздействия на поток текучей среды (жидкости), ее твердофазных включений, растворенных и нерастворенных газов и/или материалов проточной части камеры, в которой осуществляются кавитационные процессы, и может быть использовано для воздействия на различные свойства каталитических материалов в физических, физико-химических, химических и иных технологических процессах, в нефтехимии, теплоэнергетике, транспорте, экологии, в черной и цветной металлургии, химии и энергетики, фармацевтической, пищевой и других отраслях, в частности к способам и устройствам для модификации свойств жидких органических топлив и/или приготовления водотопливных эмульсий при различных экзотермических реакциях, а также в следующих технологических процессах: растворение, смешивание жидкостей с жидкостями, а также жидкостей с твердыми частицами (веществами); общие химические или физико-химические, или физические процессы, проводимые в присутствии жидкостей и твердых частиц; химические, физические, физико-химические или биологические способы общего назначения; воздействием на структуру зерна или строение материала, умягчение воды, предотвращение накипеобразования; стирка и промывка; подогрев или аккумулирование подогретой воды внутри паровых котлов; система водяного центрального отопления; нагревание текучей среды; теплообмен; теплопередача; очистка внутренних и внешних поверхностей теплообменников или теплопередающих каналов; обеззараживание питьевых и сточных вод уничтожением бактерий, вирусов и микроорганизмов в ней.

Кавитация - это процесс образования паровых пузырьков в тех областях потока текучей среды, в которых падает давление. Попадая вместе с потоком текучей среды из области низкого давления в область высокого давления, такой пузырек "охлопывается". При "схлопывании" паровых пузырьков вблизи точки схлопывания возникают экстремальные параметры - огромная температура и давление. Пузырьки эти образуются в области низкого давления на неоднородностях. В качестве неоднородностей могут служить границы перепада давления, пылинки, микроорганизмы или большие молекулы органических веществ, т.е. пузырек возникает на них, как на неоднородности, а затем на них же и "охлопывается", как мишени, разрывая крупные молекулы на мелкие части.

Таким образом, можно разлагать практически любые высокомолекулярные соединения, включая нефтепродукты. Способ обработки материалов и устройство для его осуществления обеспечивают сокращение расхода сырья, электричества, тепла и энергоносителей в основных и вспомогательных производствах, кардинально улучшают экологические показатели. Следует отметить, что гидродинамическую кавитацию сопровождают мощные ультразвуковые явления. Как известно, ультразвук достаточно часто способствует многократному ускорению различных химических и физических реакций, оказывая на них своеобразное безреагентное "каталитическое" действие.

Катализатор, в классическом понимании его сущности, на определенной стадии целевой реакции является реагентом, вступающим в химическую или физическую реакцию с компонентами проводимой реакции, но после ее осуществления катализатор с большой степенью вероятности возвращается в свое исходное состояние. Известно, что ультразвуковые волны способствуют вскрытию и активизации пассивных потенциальных центров проведения различных реакций.

В случае осуществления тепловыделения в жидкости источником тепловой энергии (например) может являться экзотермическая ядерная реакция поглощения ядром какого-либо элемента протона, образующегося вследствие диссоциации и сопутствующей ей ионизации компонентов жидкости (последние два процесса достаточно часто сопровождают кавитационное воздействие на жидкие среды). Приведенный выше сценарий тепловыделения в жидкости показывает, что собственно текучая среда может не являться объектом окончательного воздействия, а служить субстанцией для получения, например, протонов (ионизированное состояние вещества) и/ или средой, в которой осуществляются локальное повышение термодинамических параметров для осуществления ядерных реакций, например, в твердофазном состоянии вещества (материалах проточной части устройства). В качестве примера термоядерного катализатора можно привести композицию на основе углерода (например, смесь полимеров, углерод в составе углеродной стали или чугуна). При осуществлении цикла термоядерных реакций по Бете происходит последовательное поглощение четырех протонов, образование ядра гелия и ряда элементарных частиц, при этом, претерпевая ряд превращений в другие элементы, изотоп углерода-12 возвращается в исходное состояние (т.е. по сути в вышеприведенном случае углерод является катализатором). Следует отметить, что при кавитационной обработке растворов различных солей авторами наблюдалось заметное (в некоторых случаях более чем двукратное) изменение концентрации элементов с близкими порядковыми номерами. При наличии кавитационных процессов для относительно легких элементов часто отмечается тенденция к возрастанию числа протонов (возможно, поглощение протона извне или распад нейтрона в составе ядра элемента), при этом существуют некоторые признаки изменения элементарного состава проточной части устройств, используемых для создания кавитации (возможно, вследствие изменения валентности отдельных атомов при изменении числа протонов в ядре). В последнее время стало появляться достаточно большое количество публикаций, в которых приводятся ссылки на эксперименты, которые показывают возможность осуществления ядерных реакций при наличии кавитации. Так например, при осуществлении кавитационного нагрева жидкостей (теплоносителей), содержащих углеводороды, наличие катализаторов в материалах проточной части устройства или жидкости в состоянии служить мерой по предотвращению образования газообразных углеводородов (потеря части теплоносителя), являющегося следствием деструктивных процессов (образование углеводородных газов), вызываемых кавитацией, что, в свою очередь, предполагает снижение расхода добавочного теплоносителя. Ранее отмечалось, что углерод как составная часть, например углеводородов, в процессе кавитации (при определенных условиях) может являться своеобразным ядерным катализатором процессов тепловыделения.

Известен способ нагрева жидкости (Патент РФ №2162571), при котором создают направленное движение жидкости в инжекционном патрубке, направляют поток через перфорированную вставку (перегородку) в виде круглых отверстий. Вблизи кромки входного отверстия создают множество кавитационных пузырьков, объединяют в одну тороидальную каверну и создают пульсации в поступающем потоке, создаваемые насосом.

Недостатком способа нагрева жидкости является недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических реакций и/или реакций с нанесенных на поверхность проточной части устройства реагентов, а также отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом, при этом не упоминаются ультразвуковые процессы. Указанный в способе процесс кавитации используется для нагрева жидкости (воды). Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности и/или нанесенных на поверхность проточной части реагентов.

Известно устройство для нагрева жидкостей (Патент РФ №2162571), где в качестве кавитационного элемента в инжекнионном патрубке используется вставка, выполненная в виде перфорированной перегородки, при этом перфорации в перегородке выполнены в виде круглых отверстий. При завихрении потока воды вблизи кромки входного отверстия образуется множество кавитационных пузырьков, которые раздуваются и затем объединяются в одну тороидальную каверну, которая пульсирует вокруг входной кромки перегородки под действием пульсаций в поступающем потоке, создаваемых насосом.

Недостатком устройства является отсутствие элементов катализа и/или каких-либо реагентов в проточной части устройства, а также элементов эффективного регулирования активации и управления экзотермическим процессом. Указанный в устройстве кавитационный элемент используется для нагрева жидкости (воды). Устройство имеет узкую специализацию. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности. Известен способ для осуществления перевода процесса образования кавитационных полостей с планктонных ядер кавитации на воздушные пузырьки. В указанном способе сжатый воздух через раструбы подают в гидромашины, где и формируют воздушные пузырьки (статья о работах Дашкова А.С. Постоева B.C. и др., опубликованная в газете "Вечерний Ленинград" от 15.12.1986 г. под названием "Пустая вода").

Известен способ для формирования дополнительных газовых ядер кавитации, где пропускают газ через специальные жесткие вставки с отверстиями на кавитирующих поверхностях.

Однако ни тот, ни другой из указанных способов не позволяют регулировать кавитационный процесс без замены аэраторов. Отсутствует эффект воздействия каталитических реакций и ультразвуковых процессов, а также нет возможности эффективного регулирования активации и управления экзотермическим процессом. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известно устройство для осуществления перевода процесса образования кавитационных полостей с планктонных ядер кавитации на воздушные пузырьки. В указанном устройстве сжатый воздух через раструбы подается в гидромашины, где и формируются воздушные пузырьки (статья о работах Дашкова А.С. Постоева B.C. и др., опубликованная в газете "Вечерний Ленинград" от 15.12.1986 г. под названием "Пустая вода").

Известно устройство для формирования дополнительных газовых ядер кавитации, где через специальные жесткие вставки с отверстиями на кавитирующих поверхностях пропускают газ.

Однако ни то, ни другое из указанных устройств не позволяют регулировать кавитационный процесс без замены аэраторов, отсутствуют элементы катализа. Устройства имеют узкую специализацию. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известен способ регулирования кавитационных процессов (Патент РФ №2088810). В жесткий каркас, на котором закреплен резиновый или матерчатый чехол (пористый или сетчатый материал), подводят газ под воздействием давления и изменяют размер пор или ячеек.

Недостатком способа является большая вероятность повреждения чехла, который требует постоянного контроля, регламента и замены. Недостаточно используется активация текучей среды по причине отсутствия воздействия каталитических реакций, не указаны ультразвуковые процессы. Отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом и эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности и/или нанесенных на поверхность проточной части устройства реагентов

Известно устройство для регулирования кавитационных процессов (Патент РФ №2088810). Устройство содержит жесткий каркас, на котором закреплен резиновый или матерчатый чехол (пористый или сетчатый материал). В чехол подводят газ, под воздействием давления которого размер пор или ячеек изменяется. Устройство относится к гидродинамике и гидробиологии и предназначено для использования в турбомашинах ГЭС, ГАЭС, крупных насосных установках.

Недостатком указанного устройства является большая вероятность повреждения чехла, который требует постоянного контроля, регламента и замены. Недостаточно используется активация текучей среды по причине отсутствия воздействия каталитических элементов. Устройство имеет узкую специализацию. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известен способ тепловыделения жидкости, в котором используется кавитатор (Патент РФ №2126117). Внутри цилиндрического корпуса кавитатора размещают соосно трубку Вентури и устанавливают на ней вставку, перед которой со стороны набегающего потока на трубке Вентури устанавливают с возможностью вращения относительно нее шнек, вставка со стороны выхода потока выступает за пределы трубки Вентури. На наружной поверхности вставки выполнены продольные пазы, открытые со стороны шнека, а с противоположенной стороны сообщающиеся посредством отверстий с выходной вставки и подают через конструкцию кавитатора жидкость под давлением. Техническим результатом указанного кавитатора является повышение тепловыделения в кавитационной жидкости.

Недостатком способа тепловыделения жидкости является недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических реакций, а также отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом, не указаны ультразвуковые процессы. Описанный в способе процесс кавитации используется для нагрева жидкости (воды). Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известен кавитатор для тепловыделения в жидкости (Патент РФ №2126117). Кавитатор для тепловыделения в жидкости содержит размещенные внутри цилиндрического корпуса соосно с ним трубку Вентури и установленную на ней вставку, перед которой со стороны набегающего потока на трубке Вентури установлен с возможностью вращения относительно нее шнек, вставка со стороны выхода потока выступает за пределы трубки Вентури. На наружной поверхности вставки выполнены продольные пазы, открытые со стороны шнека, а с противоположенной стороны сообщающиеся посредством отверстий с выходной вставки. Техническим результатом указанного кавитатора является повышение тепловыделения в кавитационной жидкости.

Недостатком устройства является отсутствие элементов катализа, а также элементов эффективного регулирования активации и управления экзотермическим процессом. Указанный в устройстве кавитационный элемент используется для нагрева жидкости (воды). Устройство имеет узкую специализацию. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известен способ повышения тепловыделения в кавитационной жидкости за счет кавитатора, который располагают в проточном канале прямоугольного сечения, устанавливают перпендикулярно каналу цилиндрические обтекатели (кавитационные элементы) и создают направленное движение потока жидкости через проточный канал (Патент РФ №2044960).

Недостатком способа тепловыделения в кавитационной жидкости является недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических реакций, а также отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом, не указаны ультразвуковые процессы. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Известен способ подготовки к сжиганию обводненного мазута (Патент РФ №2044960), в корпус со штуцерами вводят мазут и водяной пар, корпус изготавливают в виде нескольких цилиндрических прямолинейных участков, последовательно соединенных гибами, а внутри каждого прямолинейного участка устанавливают тела кавитации (цилиндры), расположенные скрещенно-последовательно в поперечных сечениях по диаметру между штуцерами ввода пара, и под давлением пропускают поток текучей среды. Техническое решение указанного процесса кавитации направлено на повышение тепловыделения и смешивания текучей среды.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования способа и потеря тепловой энергии ниже затрат электрической или механической энергии, потребляемой насосом, нагнетающим текучую среду в устройство;

Б) регулирование кавитационных процессов способа происходит только за счет изменения скорости вращения шестереночного насоса;

B) указанные только кавитационные процессы в способе не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических реакций;

Д) отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом;

Ж) не указаны ультразвуковые процессы, сопровождаемые кавитацией;

З) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

Известно устройство для подготовки к сжиганию обводненного мазута (Патент РФ №2044960), содержащее корпус со штуцерами для ввода мазута и водяного пара, особенностью данного устройства является то, что корпус выполнен в виде нескольких цилиндрических прямолинейных участков, последовательно соединенных гибами, а внутри каждого прямолинейного участка установлены тела кавитации (цилиндры), расположенные скрещенно-последовательно в поперечных сечениях по диаметру между штуцерами ввода пара. Техническое решение указанных кавитационных элементов направлено на повышение тепловыделения в кавитационной жидкости.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования и потеря тепловой энергии ниже затрат электрической или механической энергии;

Б) регулирование кавитационных процессов в устройстве происходит только за счет изменения скорости вращения шестереночного насоса;

B) указанные кавитационные элементы не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических элементов;

Д) отсутствуют элементы эффективного регулирования активации и управления экзотермическим процессом;

Ж) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

Известен кавитатор (Полезная модель №8631), содержащий проточный канал прямоугольного сечения и установленные перпендикулярно каналу цилиндрические обтекатели. Техническое решение кавитатора направлено на повышение тепловыделения в кавитационной жидкости.

Недостатком устройства является отсутствие элементов катализа, а также элементов эффективного регулирования активации и управления экзотермическим процессом. Устройство имеет узкую специализацию. Отсутствует эффективность в широкой области физических, физико-химических, химических и иных технологических процессах. Отсутствует возможность эффективного использования каталитической поверхности.

Из уровня техники известно, что в ходе реакции влияния реакционной среды на гетерогенный катализатор зачастую изменяются химический состав и структура, а также электронные и механические свойства и образуются новые фазы.

Катализом называется изменение скорости химической реакции при воздействии веществ, называемых катализаторами, которые участвуют в реакции и возвращаются в исходное состояние после завершения химического превращения.

Атомы поверхности подвижны и при взаимодействии с текучей средой изменяют свое положение в кристаллической решетке. Перемещение элементов твердого тела сопровождается электронными переходами между катализатором и текучей средой. Поверхность катализатора не только арена для химического процесса превращения веществ, но и реагент в окислительных процессах.

При действии текучей среды на поверхность катализатора возможны разные случаи: необратимое и обратимое изменение его состава; неравновесное и равновесное или стационарное состояние твердого тела в химической реакции.

Под действием каталитической реакции различных катализаторов происходит изменение электронных характеристик (электропроводность, работа выхода электрона). Фазовые превращения и структура часто определяют значения электронных свойств металлических и полупроводниковых твердых тел.

Гетерогенные катализаторы - это твердые вещества гомогенные, диспергированы в той же жидкой среде, что и реагирующие вещества.

Необычным свойством многих гетерогенных катализаторов является большая площадь их поверхности. Они пронизаны многочисленными порами, суммарная площадь которых иногда достигает 500 м2 на 1 г катализатора. Во многих случаях оксиды с большой площадью поверхности служат подложкой, на которой в виде небольших кластеров осаждаются частички металлического катализатора. Это обеспечивает эффективное взаимодействие реагентов в жидкой фазе с каталитически активным металлом.

Существует несколько способов приведения углеводородного сырья в контакт с катализатором при каталитическом риформинге (Уильям Л. Леффлер, Переработка нефти, М., 2001 г.). Рассмотрим вариант, который называется процесс с неподвижным слоем катализатора, так как в этом случае углеводороды просачиваются сквозь слой катализатора, который находится в реакторе.

В этом случае используются три последовательных реактора, и каждый из них выполняет свою работу при разных давлениях и температурах. Сырье сжимают до определенного давления, нагревают и подают в первый реактор, где оно просачивается сквозь слой катализатора и выходит из нижней части реактора. Эта процедура повторяется еще дважды в двух реакторах. Через некоторое время работы установки активность катализатора падает. Это приводит к снижению октанового числа риформата и уменьшению его выхода на единицу объема сырья.

Раньше установки риформинга останавливали для регенерации катализатора, но затем был разработан непрерывный режим, который осуществляется за счет добавления еще одного реактора. В любой момент времени три реактора находятся в работе, а четвертый - в режиме регенерации катализатора. Регенерация осуществляется путем подачи горячего воздуха, который удаляет с поверхности катализатора углерод, превращая его в соответствующие монооксид и диоксид.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования способа, затраты на тепловую энергию;

Б) громозкость и дороговизна используемых процессов способа;

B) указанные только каталитические процессы в способе не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия кавитационных процессов;

Д) отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом;

Ж) не указаны ультразвуковые процессы, сопровождаемые кавитацией;

З) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

Известно устройство приведения углеводородного сырья в контакт с катализатором при каталитическом риформинге (Уильям Л. Леффлер, Переработка нефти, М., 2001 г.). Рассмотрим устройство с неподвижным слоем катализатора, так как в этом случае углеводороды просачиваются сквозь слой катализатора, который находится в реакторе.

В этом случае используются три последовательных реактора, и каждый из них выполняет свою работу при разных давлениях и температурах. Реактор содержит несколько сообщающихся каналов с неподвижным слоем катализатора, по которым сырье сжимают до определенного давления, нагревают и подают в первый реактор, где оно просачивается сквозь слой катализатора и выходит из нижней части реактора. Эта процедура повторяется еще дважды в двух реакторах.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования устройства, затраты на тепловую энергию;

Б) громозкость и дороговизна используемых элементов устройства;

B) указанные только каталитические процессы в устройстве не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия кавитационных элементов;

Д) отсутствуют элементы эффективного регулирования активации и управления экзотермическим процессом;

Ж) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

Известен способ проведения каталитических процессов в жидких средах на твердофазных катализаторах (Патент РФ №2073559 от 7.05.1997 г.), при котором текучую среду пропускают через входной патрубок, затем через послойно расположенные рифленые и плоские панели и отводят через выходной патрубок.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования способа;

Б) отсутствие кавитационных процессов;

B) указанные только каталитические процессы в способе не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия кавитационных реакций;

Д) отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом;

Ж) не указаны ультразвуковые процессы;

З) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

Известно устройство для проведения каталитических процессов (Патент РФ №2073559 от 7.05.1997 г.), состоящее из корпуса с входными и выходными патрубками, в котором послойно расположены рифленые и плоские панели с нанесенным каталитическим покрытием.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования устройства, затраты на тепловую энергию;

Б) отсутствуют элементы эффективного регулирования активации и управления экзотермическим процессом;

B) указанные только каталитические процессы в устройстве не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия кавитационных элементов;

Д) отсутствие эффективности в широкой области физических, физико-химических, химических и иных технологических процессах.

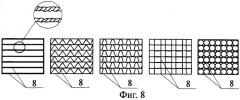

Поскольку достаточно высокие термодинамические параметры в процессе кавитации (схлопывания кавитационного пузырька) соответствуют достаточно малым областям потока, то расположение каталитических материалов может варьироваться от сплошного однородного покрытия по всей внутренней поверхности устройства до отдельных разнородных микроскопических центров, дистанционированных материалом-носителем. Промежуточным вариантом может служить расположение каталитических материалов в виде пластин из разнородных каталитических материалов. При этом пластины могут быть, как электрически изолированы, так и объединены в гальванические группы, поскольку кавитацию сопровождает процесс образования некомпенсированных электрических зарядов, то возникающие электрические токи могут быть использованы для активации многих процессов по электрохимическому сценарию.

Основными областями применения ультразвука в технологических процессах является ультразвуковая обработка материалов с использованием энергии ультразвуковых колебаний (УЗК).

Звуковые волны являются механическими по своей природе, так как в основе их лежит смещение частиц упругой среды от точки равновесия. Именно за счет упругости и происходит передача звуковой энергии через жидкость. Упругость - это возможность объекта после сжатия или растяжения вновь приобретать свой размер и форму. Чем больше плотность материала, тем медленнее должны распространяться в нем (при одинаковой упругости среды) ультразвуковые волны. Скорость звука при прохождении его через разные среды может быть различной. Распространение ультразвука в различных средах сопровождается механическим, термическим, и физико-химическими эффектами.

В результате поглощения ультразвука средой акустическая энергия превращается в тепловую. Другим видом механического действия является кавитация, которая приводит к разрыву потока (образование полости) в месте прохождения ультразвуковой волны.

По современным представлениям (Хмелев В.Н., Попова О.В., "Многофункциональные ультразвуковые аппараты и их применение в условиях малых производств, сельском и домашнем хозяйстве", научная монография, Алтгостехн, Университет им. И.И. Ползунова, Барнаул, изд. АлтГТУ, 1997), вблизи поверхности твердого тела формируется слой жидкости, называемый диффузионным граничным слоем, в котором сосредоточено основное сопротивление переносу молекул реагирующих веществ к межфазной границе или уносу продуктов реакции. Причем основное сопротивление оказывает диффузионный слой, непосредственно прилегающий к твердому телу. В этой области перенос осуществляется молекулярной диффузией.

Возникающая при прохождении ультразвуковой волны через жидкость ультразвуковая кавитация и обусловленные ею мощнейшие микропотоки жидкости, а также ультразвуковые ветер и давление воздействуют на граничный слой и "смывают" его. При этом сопротивление переносу молекул реагирующих веществ значительно уменьшается и скорость технологических процессов за счет этого возрастает.

Кроме толщины диффузионного граничного слоя скорость технологических процессов зависит от величины поверхности соприкосновения реагирующих компонентов. Поэтому увеличение поверхности соприкосновения реагирующих веществ также способно увеличить скорость протекания технологических процессов.

Создаваемый при прохождении ультразвуковых волн в среде ультразвуковой ветер, вызывающий интенсивное перемешивание и мощные микропотоки от захлопывающихся кавитационных пузырьков, приводят к взаимному трению твердых частиц, движущихся в жидкости, и их сверхтонкому измельчению (какое невозможно осуществить другими методами). Сверхтонкое измельчение увеличивает межфазную поверхность реагирующих компонентов, что в свою очередь увеличивает скорость протекающих процессов.

Аналогичные физические процессы протекают и в системах, состоящих из двух и более жидких компонентов.

Таким образом, ультразвуковые колебания, распространяющиеся в жидкофазных средах, приводят к увеличению удельной поверхности взаимодействия и уменьшению величины диффузионного граничного слоя, обеспечивая тем самым многократное ускорение технологических процессов.

Следует отметить, что кроме двух рассмотренных факторов, вносящих основной вклад в ускорение технологических процессов, в ультразвуковой волне возникают различные вторичные эффекты (электрические разряды в кавитационных пузырьках, огромные температуры в очень маленьких объемах обрабатываемых веществ, ударные волны и др.).

Сочетание столь различных физических эффектов, воздействующих на обрабатываемые среды, позволяет инициировать неизвестные ранее процессы, приводящие к получению новых веществ и композиций, а также к приданию известным веществам новых уникальных свойств.

Наиболее близким, принятым за прототип является способ обработки материалов (Патент №2033254 от 20.04.1995 г.) механическими волнами в среде, содержащий пузырьки газа и газовые растворы, отличающийся тем, что в герметичную камеру с жесткой оболочкой подают обрабатываемый материал с кристаллизующейся текучей средой и возбуждают течения газовых растворов перепадами импульсных давлений ниже точки давления насыщенных газовых растворов во всем объеме межмолекулярного пространства текучей среды, в фазах снижения давления формируют пузырьки газа из газовых растворов, а в фазах сжатия растворяют их.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования способа, затраты на тепловую энергию;

Б) громозкость и дороговизна используемых процессов способа;

B) указанные процессы в способе не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Г) недостаточная активация текучей среды по причине отсутствия воздействия каталитических процессов;

Д) не указаны ультразвуковые процессы, сопровождаемые кавитацией;

Ж) отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом.

Наиболее близким, принятым за прототип является устройство для обработки материалов (Патент №2033254 от 20.04.1995 г.), выполненное в виде герметичной камеры с жесткой оболочкой, выпуклыми днищем и сводом, оснащенное средствами для ввода-вывода (крышки, люки, водозапорная арматура) и обработки материалов (нагреватели, мешалки), отличающееся тем, что в качестве средства для обработки материалов используют средства для возбуждения механических волн во всем объеме текучей среды.

К причинам, препятствующим достижению указанного ниже технического результата, относятся:

A) низкий кпд используемого оборудования способа;

Б) громозкость и дороговизна используемых механизмов;

B) отсутствие каталитических элементов;

Г) указанные только механические процессы в способе не позволяют получать высококачественную текучую среду с широким диапазоном регулирования температуры, влажности, дисперсности, вязкости;

Д) недостаточная активация текучей среды и ограниченность использования по причине отсутствия воздействия каталитических элементов устройства;

Е) отсутствует возможность эффективного регулирования активации и управления экзотермическим процессом.

Основной задачей, на решение которой направлены заявленные способ обработки материалов текучей среды и устройство для его осуществления, является:

- повышение эксплуатационных параметров способа и устройства обработки материалов;

- повышение эффективности эмульгирования и повышение его технико-экономических характеристик (снижение металлоемкости, ремонтопригодности, возможность регулирования температуры, дисперсности и влажности) в условиях кавитации, ультразвуковых процессов и катализа;

- повышение тепловыделения и смешивания материалов текучей среды в условиях кавитации, ультразвуковых процессов и катализа;

- создание условий исследования предполагаемых результатов путем проведения физических, физико-химических, химических процессов, непосредственно в кавитационной каве