Способ обработки изделий строганием

Иллюстрации

Показать всеИзобретение относится к области машиностроения, обработке изделий со сложным профилем поверхности. Способ заключается в том, что перед началом обработки производят пространственную ориентацию инструмента в виде резца и установку его передней поверхности под заданным исходным углом к поверхности резания. В процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента, по меньшей мере, по двум ортогональным координатным осям X, У, а при изменении направления проекции вектора скорости относительного перемещения инструмента на плоскость расположения упомянутых координатных осей Х и У изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения координатных осей X, У и ориентирована параллельно проекции вектора мгновенной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, У, для чего осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующих осей, ориентированных по нормали к плоскости расположения координатных осей X, У и проходящих через одну из вершин инструмента. Для повышения производительности и долговечности инструмента в конце каждого прохода осуществляют его разворот на 180° с одновременным смещением соответствующей режущей кромки инструмента в зону снимаемого припуска на величину подачи, исключая при этом взаимодействие режущих кромок инструмента и его задней поверхности с материалом обрабатываемого изделия, после чего производят удаление снимаемого припуска в обратном направлении другой боковой режущей кромкой инструмента. При этом процесс строгания осуществляют в пределах указанных значений величин технологических параметров обработки: скорости перемещения инструмента, ускорения инструмента до момента достижения заданной скорости резания, усилия на инструменте в направлении вектора скорости резания. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения и может быть, преимущественно, использовано при механической обработке строганием, в том числе, изделий со сложным профилем обрабатываемой поверхности

Строгание является производительным и точным методом удаления припуска с обрабатываемой детали, поскольку скорость относительного перемещения резца и заготовки может соответствовать скорости резания, оптимальной (рекомендуемой) для взаимодействующей пары: материал инструмента - материал обрабатываемой заготовки. Этот метод широко применялся в механообработке до середины 60-х годов прошлого столетия.

Известен способ обработки изделий методом, в котором перед началом обработки производят исходную пространственную ориентацию инструмента, включающую заданную ориентацию его продольной оси и установку передней поверхности инструмента под заданным исходным углом к поверхности резания. В процессе обработки осуществляют (по заданной программе) синхронное относительное перемещение обрабатываемого изделия и/или инструмента по двум ортогональным координатным осям. Продольную ось инструмента ориентируют параллельно плоскости расположения упомянутых координатных осей, а упомянутое относительное перемещение осуществляют по прямолинейной траектории (SU, A1, №1618524).

К недостаткам известного из уровня техники способа обработки изделий строганием следует отнести то, что он практически не приемлем в случае его использования при формировании на поверхности обрабатываемого изделия профильных элементов (например, канавок) со сложной геометрической формой (в плане) по траектории, включающей криволинейные участки, например участки с переменным радиусом кривизны.

Объясняется это тем, что в известном способе не предусмотрены какие-либо средства и/или методы для изменения относительного пространственного положения передней поверхности инструмента (по отношению к ее исходному положению) в процессе обработки участков криволинейной траектории таким образом, чтобы при прохождении любой точки участка криволинейной траектории передняя поверхность оставалась бы под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения упомянутых координатных осей и ориентирована параллельно проекции вектора мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей.

Отсутствие в известном способе обработки строганием вышеуказанного процесса ведет к следующим негативным последствиям.

Во-первых, снижается стойкость инструмента, ввиду неблагоприятных условий резания при прохождении инструмента по соответствующим участкам траектории резания (например, по участкам с переменным радиусом кривизны), так как происходит изменение пространственной ориентации передней поверхности инструмента относительно поверхности резания по отношению к заданному исходному положению этой поверхности и соответственно во взаимодействие с материалом обрабатываемого изделия вступают задние поверхности инструмента.

Во-вторых, снижается точность обработки при изменении геометрии в плане формируемого профиля (в случае нарезания, например, криволинейных профильных канавок на поверхности изделия), так как изменяется пространственная ориентация передней поверхности инструмента (относительно ее заданной исходной ориентации) по отношению к направлению относительного перемещения инструмента.

Еще одним недостатком данного способа обработки методом строгания является наличие холостого хода инструмента после каждого рабочего хода, что:

- во-первых, в значительной степени снижает производительность процесса;

- во-вторых, при многопроходном резании снижается долговечность инструмента, поскольку весь процесс резания осуществляется одной режущей кромкой (т.е. вторая режущая кромка остается не задействованной в течение всего процессе обработки изделия).

Наиболее близким к заявленному техническому решению является способ обработки изделий строганием, в котором в начале обработки производят исходную пространственную ориентацию инструмента в виде резца, включающую ориентацию его продольной оси под углом, близким или равным 90°, к обрабатываемой поверхности, расположенной параллельно плоскости расположения координатных осей X, У, и установку передней поверхности инструмента под заданным исходным углом к поверхности резания. В процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента по трем ортогональным координатным осям X, У, Z. Упомянутое относительное перемещение осуществляют по заданной траектории, а при изменении направления проекции вектора V скорости относительного перемещения инструмента на плоскость расположения упомянутых координатных осей Х и У изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы при прохождении любой точки упомянутой траектории перемещения эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения координатных осей X, У и ориентирована параллельно проекции вектора V мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, У. Для этого осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующих осей, ориентированных по нормали к плоскости расположения координатных осей X, У и проходящих через одну из вершин инструмента (RU, A1, №2153958).

К недостаткам данного способа обработки строганием следует отнести наличие холостого хода инструмента после каждого рабочего хода, что:

- во-первых, в значительной степени снижает производительность процесса;

- во-вторых, при многопроходном резании снижается долговечность инструмента, поскольку весь процесс резания осуществляется одной режущей кромкой (т.е. вторая режущая кромка остается не задействованной в течение всего процессе обработки изделия).

В основу заявленного способа обработки изделий методом силового объемного строгания была положена задача создания такой технологии строгания (резания), которая одновременно с расширением области применения и технологических возможностей обеспечивала бы повышение производительности процесса и долговечности инструмента без потери точности и качества обработки и дополнительных материальных затрат на изготовления инструмента (т.е. исключительно технологическим способом).

Поставленная задача достигается за счет того, что в способе обработки изделий строганием, в котором перед началом обработки производят исходную пространственную ориентацию инструмента в виде резца, включающую ориентацию его продольной оси под углом, близким или равным 90°, к обрабатываемой поверхности, расположенной параллельно плоскости расположения координатных осей X, У, и установку передней поверхности инструмента под заданным исходным углом к поверхности резания, а в процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента по меньшей мере по двум ортогональным координатным осям X, У, упомянутое относительное перемещение осуществляют по заданной траектории, а при изменении направления проекции вектора V скорости относительного перемещения инструмента на плоскость расположения упомянутых координатных осей Х и У изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы при прохождении любой точки упомянутой траектории перемещения эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения координатных осей X, У и ориентирована параллельно проекции вектора V мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, У, для чего осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующих осей, ориентированных по нормали к плоскости расположения координатных осей X, У и проходящих через одну из вершин инструмента, согласно изобретению в конце каждого прохода инструмента осуществляют его разворот на 180° с одновременным смещением соответствующей режущей кромки инструмента в зону снимаемого припуска на величину подачи, исключая при этом взаимодействие режущих кромок инструмента и его задней поверхности с материалом обрабатываемого изделия, после чего производят удаление снимаемого припуска в обратном направлении другой боковой режущей кромкой инструмента, а процесс строгания осуществляют в пределах следующих значений величин технологических параметров обработки:

V - до 40 м/мин,

а - до 2g м/с2,

Рх=20÷50 кН,

где V - скорость перемещения инструмента (скорость резания) во время каждого прохода;

а - ускорение инструмента до момента достижения заданной скорости резания;

Рx - усилие на инструменте в направлении вектора скорости резания (т.е. по оси X);

g - ускорение силы тяжести.

Разумно процесс строгания осуществлять резцом с симметричным, относительно его продольной оси, расположением боковых режущих кромок.

В ряде случаев целесообразно упомянутую ось поворота инструмента и/или обрабатываемого изделия совмещать с передней поверхностью резца, которую ориентируют под углом, близким или равным 90°, относительно плоскости, которая пересекает плоскость расположения координатных осей X, У и ориентирована параллельно проекции вектора V мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, У.

Изобретение поясняется чертежами.

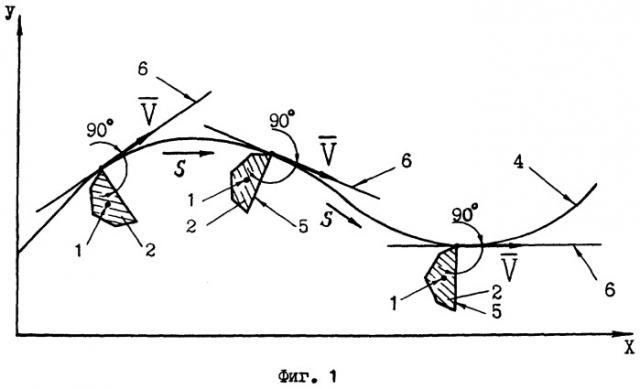

Фиг.1 - траектория относительного перемещения обрабатываемого изделия и инструмента (траектория резания) в ортогональных координатных осях X и У, а также пространственное положение передней поверхности инструмента в различных точках этой траектории и оси поворота согласно варианта по п.4 формулы изобретения.

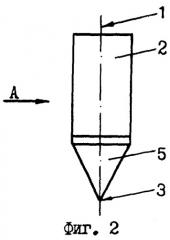

Фиг.2 - одна из возможных конструкций инструмента (резца), используемого для промышленной реализации патентуемого способа (по п.3 формулы изобретения).

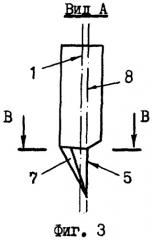

Фиг.3 - вид по стрелке А на фиг.2.

Фиг.4 - сечение по В-В на фиг.3.

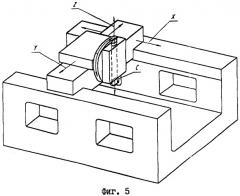

Фиг.5 - общая схема универсального станка для реализации заявленного способа.

С развитием числового программного управления (ЧПУ), строгание было вытеснено фрезерованием, как более универсальным методом обработки, применяемым при обработке деталей как простой, так и сложной формы.

До последнего времени станки с ЧПУ не могли обеспечить величин скорости резания (V), ускорения (а) и силы (Р), необходимых для эффективного применения строгания. Кроме того, не проявлялся интерес к разработке станков с ЧПУ, реализующих следующие принципиальные преимущества строгания: производительность, точность, простой режущий инструмент.

Высокая производительность строгания определяется тем, что скорость относительного перемещения резца и заготовки (скорость удаления припуска за один проход или скорость резания) может соответствовать скорости резания, рекомендуемой для взаимодействующей пары: материал инструмента - материал обрабатываемой заготовки.

Высокая точность строгания определяется тем, что обрабатываемую поверхность формируют режущие кромки резца, положение которых относительно заготовки определяет система ЧПУ.

Высокая эффективность строгания определяется многократным повышением производительности удаления припуска и дешевым простым режущим инструментом.

В настоящее время появились технические решения в конструкции станков с ЧПУ передовых фирм, обеспечивающие достижение следующих значений скорости резания: ускорения и силы, действующей в направлении вектора скорости резания соответственно: V=40 м/мин; a=2g м/с2, (где g - ускорение силы тяжести); Р=20÷50 кН.

Особенность предлагаемого способа строгания характеризуется тем, что:

- строгальный резец устанавливается в поворачивающийся (или вращающийся) шпиндель станка, пригодного также для таких методов обработки, как фрезерование, сверление, долбление;

- заготовка (или инструмент) перемещаются по траекториям, заданным координатами X, У, Z вдоль обрабатываемой, в том числе, криволинейной поверхности, а также угловой координате С, снимая стружку;

- шпиндель, если необходимо, поворачивается вокруг соответствующей оси (по угловой координате С), сохраняя постоянный угол между касательной к поверхности резания в каждой точке траектории резания и передней поверхностью резца.

Учитывая опыт проектирования, изготовления и эксплуатации прецизионного гравировально-строгального станка мод. МА6465СМФ4 для реализации заявленного метода станок должен иметь три линейных движения, обеспечивающих перемещение со скоростью V не ниже 40 м/мин и ускорением около 2g, а также усилия Р, достаточные для удаления припуска на обработку строганием.

В частности, для обеспечения точности обработки по 6-7 квалитету и шероховатости поверхности до 1,2 мкм необходимо применить:

- на всех линейных и угловых координатах датчики обратной связи, установленные вблизи направляющих перемещаемых узлов, дискретность датчиков по линейным координатам X, У, Z должна быть не ниже 0,001 мм, по угловой координате С - не ниже 0,02;

- прецизионные подшипники в шпинделе, роликовые или шариковые направляющие;

- в приводах по координатам X, У шариковинтовые передачи, гидравлические передачи с автоматическим выбором зазоров или линейные двигатели;

- оригинальный способ позиционирования инструмента в координатной системе отсчета станка (раскрытый, например, в патенте RU, А1, №2165348), где используются телевизионные компьютерные микроскопы, изображение которых выводится на экран монитора, управляющего персонального компьютера или аналогичные решения;

- инструмент (стержень, режущая часть) не должны ограничивать сечение стружки, снимаемой при строгании, если полностью используются возможности приводов станка.

Желательно, чтобы резцовые оправки имели простую конструкцию с высокоточными базами, обеспечивающими постоянство положения режущих кромок относительно центра поворота шпинделя, а также допускали регулировку по длине вылета резца. Допускаемые отклонения положения режущего инструмента - 0,1 мм. Конструкция режущей части должна быть, преимущественно, сборной, быстросменной, использующая технические решения, проверенные на резцах для токарных работ.

Одна из вершин резца должна располагаться на оси вращения (поворота) шпинделя. Такое расположение резца является обязательным для осуществления строгания. Любое смещения вершины резца с оси поворота приводит к возникновению значительного крутящего момента сопротивления на шпинделе, существенному усложнению управляющей программы при работе с поворотом резца и затрудняет формирование точно расположенных криволинейных поверхностей резания.

Техническая сущность заявленного способа обработки изделий строганием заключается в следующем.

Перед началом обработки изделия продольную ось 1 резца 2 ориентируют под углом, близким или равным 90°, к обрабатываемой поверхности, которая расположена параллельно плоскости расположения координатных осей X и У, вдоль которых обеспечивается относительное перемещение (направление которого условно показано на фиг.1 стрелками S) резца 2 и обрабатываемого изделия. Вершину 3 резца 2 устанавливают в зону начала траектории 4 резания (т.е. траектории относительного перемещения инструмента и обрабатываемого изделия) и ориентируют переднюю поверхность 5 резца 2 под заданным исходным углом к траектории 4 резания (т.е. к поверхности резания) в начальной точке. В процессе обработки осуществляют по заданной программе (обеспечивающей необходимую криволинейную траекторию 4 резания) относительное перемещение обрабатываемого изделия и инструмента по меньшей мере по двум координатным осям X и У (преимущественно, ортогональным, см. фиг.1). Упомянутое относительное перемещение осуществляют с возможностью обеспечения результирующего перемещения резца 2 по заданной траектории 4 с криволинейными участками (например, с участками постоянного или переменного радиуса кривизны). При изменении направления проекции вектора V мгновенной скорости относительного перемещения инструмента на плоскость расположения координатных осей X и У (например, в процессе изменения радиуса кривизны на определенном участке траектории 4) изменяют пространственное положение передней поверхности 5 резца 2 по отношению к исходному (или предыдущему) положению этой поверхности 5. Изменение указанного пространственного положения осуществляют таким образом, чтобы при прохождении любой точки упомянутой траектории 4 (например, на участке с переменным радиусом кривизны) резания передняя поверхность 5 оставалась бы под тем же заданным исходным углом (что и перед началом обработки, например, перпендикулярной) к плоскости 6 (или к поверхности резания), которая пересекает плоскость расположения координатных осей X и У и ориентирована параллельно проекции вектора V мгновенной скорости относительного перемещения инструмента в этой точке на плоскость расположения упомянутых координатных осей X и У (на фиг.1 плоскость 6 условно показана в виде прямой линии, являющейся линией пересечения плоскости 6 (или поверхности резания) с плоскостью расположения координатных осей X и У). Для осуществления изменения упомянутого положения передней поверхности резца 2 осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующей оси 8, ориентированной по нормали к плоскости расположения координатных осей Х, У и проходящей через одну из вершин инструмента. В случае ориентации передней поверхности 5 резца 2 под углом, близким или равным 90°, относительно плоскости, которая пересекает плоскость расположения координатных осей X, У и ориентирована параллельно проекции вектора V мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, У, целесообразно ось 8 поворота инструмента 4 и/или обрабатываемого изделия совмещать с передней поверхностью резца 2. Обеспечение указанной пространственной ориентации передней поверхности 5 резца 2 в любой точке траектории 4 резания создает оптимальные неизменные условия резания по всей длине прохода (вследствие неизменности пространственной ориентации передней и задних поверхностей резца 2 по отношению к поверхности резания), что повышает стойкость инструмента (резца 2) и точность обработки изделия в целом.

Здесь необходимо отметить, что в случае осуществления процесса обработки с постоянной глубиной резания на всей траектории 4 относительного перемещения резца 2, упомянутая проекция вектора V мгновенной скорости инструмента в каждой конкретно взятой точке траектории перемещения строго параллельна вектору V мгновенной скорости в этой точке. При осуществлении процесса обработки с переменной глубиной резания (что также допустимо в рамках патентуемого способа обработки) указанное условие не выполняется. В связи с чем пространственная ориентация условной плоскости 6 осуществлена посредством ее привязки именно к проекции (на плоскость расположения координатных осей X и У) упомянутого вектора V мгновенной скорости резца 2 в каждой конкретно взятой точке криволинейной траектории 4 резания. В конце каждого рабочего хода инструмента осуществляют его разворот на 180° (с одновременным смещением соответствующей режущей кромки инструмента в зону снимаемого припуска на величину подачи), исключая, при этом, взаимодействие режущих кромок инструмента и его задней поверхности с материалом обрабатываемого изделия. После чего производят удаление снимаемого припуска в обратном направлении другой боковой режущей кромкой инструмента, исключая, тем самым, холостой ход. При этом процесс строгания оптимально осуществлять в пределах следующих значений величин технологических параметров обработки: V - до 40 м/мин, а - до 2g м/с2, Р=20÷50 кН, где

V - скорость перемещения инструмента (скорость резания) во время каждого прохода;

а - ускорение инструмента до момента достижения заданной скорости резания;

Р - усилие на инструменте в направлении вектора скорости резания;

g - ускорение силы тяжести.

В том случае если поверхность резания одновременно является и обработанной поверхностью и формируется боковыми режущими кромками резца, процесс строгания осуществляют резцом с симметричным (относительно его продольной оси), расположением боковых режущих кромок.

Совершенно очевидно, что упомянутое изменение пространственного положения передней поверхности 5 резца 2 и его разворот на 180° (по координате «С») в конце каждого прохода могут быть осуществлены широко известными из уровня техники средствами. Например, путем поворота обрабатываемого изделия и/или резца 2 вокруг соответствующих осей, ориентированных, преимущественно, по нормали к плоскости расположения координатных осей X и У, проходящих через одну из вершин резца 2 и лежащих, например, в плоскости его передней поверхности 5.

С конструктивно-технологической точки зрения для осуществления обработки изделия (например, металлографских форм) в соответствии с патентуемым способом целесообразно использовать резец 2 с треугольным профилем режущей части 7, передняя поверхность 5 которого ориентирована параллельно продольной оси 1 резца 2. При этом упомянутое изменение пространственного положения передней поверхности 5 резца 2 наиболее выгодно осуществлять путем поворота резца 2 вокруг оси 8, проходящей через его вершину 3 и ориентированной по нормали к плоскости расположения упомянутых координатных осей X и У.

Таким образом, технико-экономический анализ использования заявленного метода строгания показал, что при обработке общемашиностроительных деталей обеспечивается сокращение времени обработки, снижение затрат на операцию по сравнению, например, с фрезерованием.

Метод многопроходного строгания может быть реализован на универсальных станках (которые, помимо строгания, способны осуществлять и такие методы обработки, как фрезерование, сверление, долбление), в которых предусмотрено взаимное перемещение инструмента и заготовки со скоростью V в пределах до 40 м/мин по осям X, У, усилие «Р» в пределах 20...50 кН, ускорение «а», в пределах до 2g и существуют два режима работы (т.е. поворота по координате С) шпинделя, одно из которых выполняется в следящем режиме посредством системы ЧПУ, а другое свободное.

В заявленном техническом решении предлагается использовать современные технические решения для создания станка с ЧПУ, позволяющего обеспечить процесс строгания с рабочими скоростями резания (V) до 40 м/мин и более. Гамма станков с ЧПУ, работающих заявленным методом строгания, позволит обработать машиностроительные (и иные) детали любой формы, в том числе: штампы, пресс-формы (в т.ч., крупные), корпусные детали с высокой точностью и производительностью. Использование метода обеспечивает, например, по сравнению с фрезерованием, повышение производительности от 6 до 25 раз и существенное сокращение материальных затрат на изготовление режущего инструмента.

Заявленный способ обработки изделий строганием может быть, преимущественно, использован при механической обработке на строгальных станках с ЧПУ изделий со сложным профилем обрабатываемой поверхности (в том числе, металлографских форм, рельеф рабочей поверхности которых образован упорядоченным множеством профильных канавок различных размеров и геометрических форм), а также иных изделий с повышенными требованиями к точности обработки, в функциональных слоях которых необходимо обеспечить получение рельефа заданной глубины с субмикронным разрешением его структур.

1. Способ обработки изделий строганием, в котором перед началом обработки производят пространственную ориентацию инструмента в виде резца, включающую ориентацию его продольной оси под углом, близким или равным 90° к обрабатываемой поверхности, расположенной параллельно плоскости расположения координатных осей X, Y, и установку передней поверхности инструмента под заданным исходным углом к поверхности резания, а в процессе обработки осуществляют по заданной программе относительное перемещение обрабатываемого изделия и инструмента, по меньшей мере, по двум ортогональным координатным осям X, Y, при этом упомянутое относительное перемещение осуществляют по заданной траектории, а при изменении направления проекции вектора V мгновенной скорости относительного перемещения инструмента на плоскость расположения упомянутых координатных осей Х и Y изменяют пространственное положение передней поверхности инструмента относительно ее предыдущего положения таким образом, чтобы при прохождении любой точки упомянутой траектории перемещения эта передняя поверхность оставалась под тем же заданным исходным углом, что и перед началом обработки, к плоскости, которая пересекает плоскость расположения координатных осей X, Y и ориентирована параллельно проекции вектора V мгновенной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, Y, для чего осуществляют поворот по угловой координате С обрабатываемого изделия и/или инструмента вокруг соответствующих осей, ориентированных по нормали к плоскости расположения координатных осей X, Y и проходящих через одну из вершин инструмента, отличающийся тем, что в конце каждого прохода инструмента осуществляют его разворот на 180° с одновременным смещением соответствующей режущей кромки инструмента в зону снимаемого припуска на величину подачи, исключая при этом взаимодействие режущих кромок инструмента и его задней поверхности с материалом обрабатываемого изделия, после чего производят удаление снимаемого припуска в обратном направлении другой боковой режущей кромкой инструмента при этом процесс строгания осуществляют в пределах следующих значений величин технологических параметров обработки:

V - до 40 м/мин,

а - до 2g м/с2,

Рx=20-50 кН,

где V - скорость перемещения инструмента (скорость резания) во время каждого прохода;

а - ускорение инструмента до момента достижения заданной скорости резания;

Рx - усилие на инструменте в направлении вектора скорости резания, т.е. по оси X;

g - ускорение силы тяжести.

2. Способ по п.1, отличающийся тем, что процесс строгания осуществляют резцом с симметричным относительно его продольной оси расположением боковых режущих кромок.

3. Способ по п.1, отличающийся тем, что упомянутую ось поворота совмещают с передней поверхностью резца, которую ориентируют под углом, близким или равным 90° относительно плоскости, которая пересекает плоскость расположения координатных плоскостей X, Y и ориентирована параллельно проекции вектора V мгновенной относительной скорости инструмента в этой точке на плоскость расположения упомянутых координатных осей X, Y.