Способ осциллирующей комбинированной обработки

Иллюстрации

Показать всеИзобретение относится к комбинированной обработке металлов фрикционным поверхностным упрочнением и поверхностно-пластическим ударно-импульсным деформированием и может быть использовано при чистовой обработке поверхностей. Используют комбинированный инструмент, содержащий оправку с соосно установленными на ней устройством для обработки шариками и устройством для фрикционного поверхностного упрочнения. С торцов комбинированного инструмента попарно расположены косые шайбы, а между устройствами установлена шайба-прокладка. Устройство для обработки шариками выполнено с левой и правой крышками, соединенными по периферии упругой обечайкой с гнездами под шарики, и размещенным между крышками набором из проставочных шайб. Устройство для фрикционного поверхностного упрочнения содержит диск из материала с низким коэффициентом теплопроводности. В процессе обработки плавно регулируют изменение амплитуды осцилляции инструмента. В результате обеспечивается расширение технологических возможностей, повышение качества обработки, производительности и износостойкости оснастки. 4 ил.

Реферат

Изобретение относится к комбинированной обработке фрикционным поверхностным упрочнением металлов и поверхностно-пластическим ударно-импульсным деформированием и может быть использовано для чистовой, отделочной обработки поверхностей, подверженных интенсивному износу, стальных и чугунных прецизионных деталей машин.

Известен комбинированный способ обработки инструментом, содержащим шлифовальный круг с элементами его крепления на оправке и соосно установленное с ним устройство для обработки металлических поверхностей шариками [1].

Недостатками известного способа комбинированной обработки являются: необходимость применения дополнительной операции поверхностного упрочнения, например, закалка токами высокой частоты (ТВЧ), цементация и закалка в газовых печах и т.п. Это требует дополнительного дорогостоящего оборудования, средств и времени; снижает производительность, точность и качество процесса обработки.

Задача изобретения - расширение технологических возможностей способа путем обеспечения периодического, совмещенного и последовательного воздействия на обрабатываемую плоскую и поверхности вращения фрикционным поверхностным упрочнением перед импульсно-ударным пластическим деформированием комбинированным инструментом с аксиально смещенной 1 рабочей поверхностью, позволяющим улучшить качество и точность, снизить трудоемкость обработки и увеличить производительность, а также обеспечить шумопоглощение, снижение износа шариков, снижение потерь мощности привода.

Это достигается с помощью предлагаемого способа осциллирующей комбинированной обработки поверхностей вращения, включающего сообщение вращательного движения заготовке и вращательного движения и движения подачи вдоль обрабатываемой поверхности комбинированному инструменту, расположенному под острым углом α к плоскости, перпендикулярной оси вращения, причем используют комбинированный инструмент, содержащий оправку с соосно установленными на ней устройством для обработки металлических поверхностей шариками и устройством для фрикционного поверхностного упрочнения, оснащенными элементами крепления на оправке, расположенные попарно с торцов комбинированного инструмента косые шайбы и шайбу-прокладку, установленную между упомянутыми устройствами, при этом устройство для обработки металлических поверхностей шариками выполнено с левой и правой крышками, соединенными по периферии упругой обечайкой с гнездами под шарики, причем каждое гнездо выполнено в виде трубки с завальцованными торцами, в которой установлен шарик с возможностью свободного перемещения, и размещенным между упомянутыми крышками набором из проставочных шайб, суммарная высота которых не менее высоты упругой обечайки, а устройство для фрикционного поверхностного упрочнения содержит диск из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, расположенный под острым углом α к плоскости, перпендикулярной оси вращения, при этом осуществляют плавное регулирование изменения амплитуды осцилляции комбинированного инструмента путем изменения его угла наклона с помощью косых шайб и шайбы-прокладки, а упомянутый угол наклона α определяют по формуле:

arc tg(Вуд/D)≥α≥arc tg(Вфр/D),

где Вуд - высота упругой обечайки с шариками, мм;

D - наружный диаметр инструмента, мм;

α - острый угол наклона инструмента к плоскости, перпендикулярной оси вращения, град;

Вфр - высота диска для фрикционного поверхностного упрочнения.

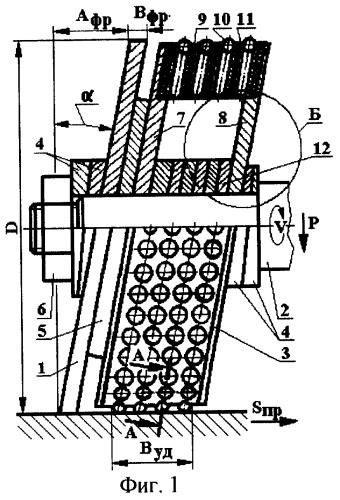

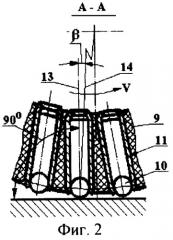

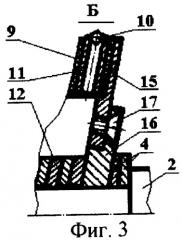

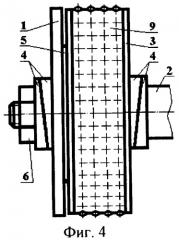

На фиг.1 изображена схема предлагаемого способа осциллирующей комбинированной обработки и конструкция инструмента для реализации способа, повернутого на максимальный угол α; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - более технологичный для сборки вариант конструкции правой крышки; на фиг.4 - инструмент, повернутый на минимальный угол α=0.

Способ осциллирующей комбинированной обработки заключается в том, что заготовке и комбинированному инструменту сообщают вращательные движения и движение подачи вдоль обрабатываемой поверхности.

Инструмент, реализующий предлагаемый способ, содержит диск 1 для фрикционного поверхностного упрочнения с элементами его крепления на оправке 2 и соосно установленное с ним устройство 3 для обработки металлических поверхностей шариками.

Элементы крепления инструмента выполнены в виде косых шайб 4 в количестве четырех штук по две с каждого торца комбинированного инструмента для обеспечения аксиально смещенного режущего слоя путем установки диска 1 и устройства 3 под углом к плоскости, перпендикулярной продольной оси, с возможностью плавного регулирования амплитуды осцилляции Афр путем изменения угла наклона диска 1 и устройства 3. Проставочная шайба-прокладка 5 и гайка 6 являются также элементами крепления и служат для надежной установки составляющих комбинированного инструмента на оправке 2.

Устройство 3 для обработки металлических поверхностей шариками содержит левую 7 и правую 8 крышки, по периферии соединенные упругой обечайкой 9, в которой выполнены гнезда под шарики 10, причем каждое гнездо состоит из трубки 11 с завальцованными торцами, в которой свободно перемещается шарик 10.

Для обеспечения состояния "разжима" упругой обечайки 9, которая присоединена известными способами, например вулканизацией, к торцам крышек 7 и 8, между крышками размещен набор из проставочных шайб 12, суммарная высота которых не менее высоты упругой обечайки 9.

Для снижения потерь мощности привода, а также уменьшения износа гнезд 11 и шариков 10 ось 13 каждого гнезда 11 расположена под углом β к прямой 14, соединяющей продольную ось оправки 2 с центром выходного отверстия гнезда 11.

При этом угол β зависит от диаметра инструмента, т.к. подбирают его таким, что в момент соприкосновения шарика 10 с обрабатываемой поверхностью ось 13 каждого гнезда 11 направлена под прямым углом к ней при обработке плоских поверхностей или по нормали к касательной при обработке поверхностей вращения.

Для более технологичной сборки и регулировки натяжения обечайки 9 предусмотрен вариант конструкции правой крышки (фиг.3), которая изготовляется составной и состоящей из кольца 15, фланца 16, соединенных винтами 17.

Обработка устройством 3 с деформирующими шариками 10 по предлагаемому способу заключается в следующем.

Под действием центробежных сил, возникающих при вращении обечайки 9, шарики 10 выступают над ее периферией. Задавая продольную подачу инструменту и вращение обрабатываемой детали в случае обработки тел вращения, обрабатывают поверхности любых заданных размеров. В случае обработки плоских поверхностей комбинированный инструмент крепят на шпинделе плоскошлифовального станка и ведут обработку как при традиционном плоском шлифовании периферией круга.

Соосно с устройством 3 с деформирующими шариками установлено устройство для фрикционного поверхностного упрочнения, состоящее из диска 1 из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии. Диск 1 также расположен на оправке 2 под острым углом α к плоскости, перпендикулярной оси вращения, с помощью косых шайб 4, установленных и расположенных попарно с торцов инструмента, и шайбы-прокладки 5, установленной между устройствами.

Обработка по предлагаемому способу комбинированным осциллирующим инструментом в сборе осуществляется следующим образом.

Обрабатываемую деталь типа тела вращения зажимают в патроне, например, шлифовального, токарного или др. станка, а комбинированный инструмент на оправке шлифовальной бабки или в приспособлении с индивидуальным приводом. Инструмент вращается с окружной скоростью V=65...70 м/с и прижимается с постоянным усилием Р=0,65...1,0 кН к обрабатываемой заготовке, которая вращается (в случае обработки цилиндрических поверхностей) с окружной скоростью 0,02...0,08 м/с. Продольная подача инструмента относительно заготовки составляет (0,1...0,2)Вфр, где Вфр - высота диска 1 для фрикционного поверхностного упрочнения, мм.

Длина линии контакта инструмента с обрабатываемой заготовкой (Вфр) составляет 5...8 мм. При трении инструмента и заготовки в зоне их контакта происходит импульсный нагрев поверхности обрабатываемой заготовки до температуры 800...1000°С. В зону обработки подают смазывающе-охлаждающую жидкость (СОЖ), которая обеспечивает быстрое охлаждение упрочняемой поверхности. В результате упрочнения на поверхности заготовки возникают структуры белых слоев толщиной 0,1...0,15 мм с повышенной микротвердостью 7...10 ГПа. В зоне фрикционного скользящего контакта определенное количество теплоты (большая часть ее) уходит в быстровращающийся инструмент. Поэтому в качестве материала диска выбирают титановый сплав или нержавеющую сталь, обладающие низкой теплопроводностью (λ=21,9...25,5 Вт/м·К). При перемещении зоны контакта в осевом направлении благодаря наклону рабочего диска происходит мгновенный переход нагретой рабочей поверхности инструмента на охлажденную поверхность заготовки (фиг.1). Это приводит к циклическому изменению температуры на поверхности упрочняемой заготовки и соответственно к увеличению глубины упрочненного слоя до 0,15...0,22 мм. Изменением угла наклона, а следовательно, изменением амплитуды осцилляции Афр диска можно регулировать глубину и микротвердость упрочненного слоя.

При величине Афр<Вфр увеличение глубины упрочненного слоя незначительное, однако возникает большая вероятность перегрева инструмента. При величине Афр>Вуд дальнейшее незначительное увеличение толщины упрочненного слоя приводит к увеличению вибраций, ухудшению качества обработки. Поэтому угол наклона α определяется по формуле:

arc tg(Вуд/D)≥α≥arc tg(Вфр/D),

где Вуд - высота упругой обечайки с шариками, мм;

D - наружный диаметр инструмента, мм;

α - острый угол наклона инструмента к плоскости, перпендикулярной оси вращения, град;

Вфр - высота диска для фрикционного поверхностного упрочнения, мм.

Таким образом, при совместной обработке комбинированным инструментом диск 1, установленный под углом к оси вращения, соприкасаясь периферийным аксиально смещенным периферийным рабочим слоем, упрочняет на большую глубину поверхностный слой заготовки, а деформирующие шарики 10, выступающие над периферией обечайки 9 устройства 3, наносят удары по упрочненной обрабатываемой поверхности и уменьшают высоту микронеровностей. При этом получают окончательно микропрофиль регулярной шероховатости относительно небольшим количеством рабочих шариков 10.

Аксиально смещенный рабочий слой диска 1 упрочняет обрабатываемую поверхность, нагревая ее, а деформирующие шарики обеспечивают непрерывность пластической деформации нагретой поверхности изделия, что исключает колебания и вибрации инструмента и уменьшает шероховатость обработанной поверхности.

По мере износа фрикционного диска 1 он уменьшается в диаметре и необходимо восстанавливать его первоначальный размер. Для частичной регулировки размера наружного диаметра в радиальном направлении и восстановления первоначального размера его поворачивают в плоскости, проходящей через ось вращения, на некоторый угол. Эта регулировка возможна при замене шайбы-прокладки 5 на две косые шайбы 4 (не показаны).

При значительных износах диска 1 и устройства ударно-имульсного деформирования 3, а также при нахождении оптимальных режимов обработки пользуются регулировкой угла α наклона инструмента (фиг.4) с помощью взаимного разворота косых шайб 4 относительно друг друга.

Предлагаемый способ осциллирующей комбинированной обработки инструментом, состоящим из упрочняющего диска и устройства с деформирующими шариками, отличается шумопоглощением благодаря использованию упругой обечайки, снижением износа шариков и снижением потерь мощности привода.

Пример. На внутришлифовальном станке мод. 3К228В одновременно упрочняли и обрабатывали имульсно-ударным пластическим деформированием сквозное отверстие диаметром 60 Н7(+0,03) мм и длиной 60 мм. Параметр шероховатости обрабатываемой поверхности Ra=0,63 мкм. Материал заготовки - сталь 45 в нормализованном состоянии. Рабочий диск для фрикционного поверхностного упрочнения выполнен из титанового сплава ВТ-5 с шириной рабочей поверхности 5 мм и наружным диаметром 50 мм. Частоту вращения инструмента принимали 13000 мин-1, частоту вращения заготовки - 200 мин-1. Продольная подача была установлена 5390 мм/мин. Угол наклона нового инструмента - α=10°. Амплитуда при этом составляла - 8 мм. Давление фрикционного диска на заготовку, создаваемое механизмом поперечной подачи станка, составляет 0,8 кН. В зону обработки подавали СОЖ в виде масла индустриального И-12А. Обечайка - резиновая, толщиной - 15 мм, высотой - 25 мм, гнезда под шарики в виде трубки из стали 12Х17 с наружным диаметром 10 мм, толщиной стенки 0,5 мм, обычной точности изготовления - труба 10×0,5 - 12Х17 ГОСТ 9941-72. В гнезда - трубки длиной 15 мм вставлены шарики диаметром 8,73 мм (от подшипника №110 ГОСТ 8338-75). Торцы трубок завальцованы. Угол β установки гнезда к прямой, соединяющей продольную ось оправки с центром выходного отверстия гнезда, приняли равным β=8°.

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени 0,65 мин, что в 2,4 раза быстрее, чем при раздельном упрочнении и ударно-пластическом деформировании.

При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,17...0,19 мм и 8...9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,3...2,7 ГПа. При повышении скорости вращения упрочняемой заготовки в два раза глубина упрочненного слоя составила 0,12...0,14 мм. Таким образом, инструмент позволяет повысить производительность процесса.

При уменьшении угла наклона диска до 1° 10I (до значения α=arc tg(Вфр/D)=6°) глубина упрочненного слоя уменьшилась до 0,12...0,15 мм. Увеличение угла наклона диска до 22° (α=arc tg(Вуд/D) приводит к незначительному увеличению глубины упрочненного слоя (с 0,17...0,19 до 0,18...0,20 мм).

Предлагаемый способ отличается простотой в реализации, а инструмент прост по конструкции и надежен в эксплуатации. Получаемые на поверхности упрочняемой заготовки структуры белых слоев обладают повышенной твердостью, а соответственно износостойкостью и сопротивлением усталостному разрушению. Способ позволяет повысить производительность обработки в 1,5...2,0 раза.

Предлагаемый способ и конструкция инструмента расширяют технологические возможности путем обеспечения периодического, совмещенного и последовательного воздействия на обрабатываемую плоскую и поверхности вращения фрикционного поверхностного упрочнения перед импульсно-ударным пластическим деформированием с аксиально смещенной рабочей поверхностью.

Способ осциллирующей комбинированной обработки позволяет увеличить износостойкость, улучшить качество и точность, снизить трудоемкость обработки и расход инструмента, а также увеличить производительность.

Источники информации

1. Патент РФ 2228254, МКИ В 24 D 5/00, В 24 В 39/00. Комбинированный инструмент. Степанов Ю.С., Киричек А.В., Афанасьев Б.И. и др. Заявка №2003105759/02, заявл. 27.02.2003, опуб. 10.05.2004. Бюл. №13 - прототип.

Способ осциллирующей комбинированной обработки поверхностей вращения, включающий сообщение вращательного движения заготовке и вращательного движения и движения подачи вдоль обрабатываемой поверхности комбинированному инструменту, расположенному под острым углом α к плоскости, перпендикулярной оси вращения, отличающийся тем, что используют комбинированный инструмент, содержащий оправку с соосно установленными на ней устройством для обработки металлических поверхностей шариками и устройством для фрикционного поверхностного упрочнения, оснащенными элементами крепления на оправке, расположенные попарно с торцов комбинированного инструмента косые шайбы и шайбу-прокладку, установленную между упомянутыми устройствами, при этом устройство для обработки металлических поверхностей шариками выполнено с левой и правой крышками, соединенными по периферии упругой обечайкой с гнездами под шарики, причем каждое гнездо выполнено в виде трубки с завальцованными торцами, в которой установлен шарик с возможностью свободного перемещения, и размещенным между упомянутыми крышками набором из проставочных шайб, суммарная высота которых не менее высоты упругой обечайки, а устройство для фрикционного поверхностного упрочнения содержит диск из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, расположенный под острым углом α к плоскости, перпендикулярной оси вращения, при этом осуществляют плавное регулирование изменения амплитуды осцилляции комбинированного инструмента путем изменения его угла наклона α с помощью косых шайб и шайбы-прокладки, а упомянутый угол наклона α определяют по формуле

arctg(Вуд/D)≥α≥arctg(Вфр/D),

где Вуд - высота упругой обечайки с шариками, мм;

D - наружный диаметр инструмента, мм;

α - острый угол наклона инструмента к плоскости, перпендикулярной оси вращения, град;

Вфр - высота диска устройства для фрикционного поверхностного упрочнения.