Состав кристаллического молекулярного сита мсм-65, способ его синтеза и его применение

Иллюстрации

Показать всеВ заявке описан новый синтетический пористый кристаллический материал МСМ-65, представляющий собой молекулярное сито, реакционная смесь для получения такого материала и применение этого материала в процессах каталитической конверсии органических соединений. Кристаллический материал отличается характерной рентгенограммой, значения интенсивности пиков в которой приведены в описании. Реакционная смесь для синтеза имеет следующее молярное соотношение YO2/Х2O3 от 10 до ∞, H2O/YO2 от 5 до 1000, ОН-/YO2 от 0,1 до 2, M2/n/YO2 от 0,05 до 2, R'/Y от 0,05 до 2 и R"/Y от 0,05 до 2, где n обозначает валентность щелочного или щелочноземельного металла М, а R' и R" обозначают хинуклидин и тетраметиламмоний соответственно Х - трехвалентный элемент, Y - четырехвалентный элемент. Предложенный материал является термически стабильным и эффективен при использовании в качестве катализатора гидроизоляризации и других процессах каталитической конверсии. 2 н. и 4 з.п. ф-лы, 2 табл., 4 ил.

Реферат

1. Предпосылки создания изобретения

Настоящее изобретение относится к новому синтетическому кристаллическому молекулярному ситу МСМ-65, к способу его получения и к его применению в процессах конверсии углеводородов.

2. Уровень техники

Природные и синтетические цеолиты благодаря наличию у них каталитических свойств находят широкое применение в самых разнообразных процессах конверсии углеводородов. Некоторые цеолитные материалы представляют собой алюмосиликаты, для которых по данным рентгеноструктурного анализа характерно наличие определенной пористой упорядоченной кристаллической структуры, пронизанной большим числом мелких полостей, соединенных между собой еще более мелкими каналами или порами. У каждого конкретного цеолитного материала такие полости и поры имеют постоянные размеры. Подобные материалы, поскольку они способны поглощать или адсорбировать вещества, размеры молекул которых меньше размеров пор таких материалов, и задерживать вещества, размеры молекул которых больше размера этих пор, называют "молекулярными ситами", и они находят широкое применение в тех областях, где требуется наличие таких свойств.

Поры цеолитов имеют, как правило, постоянный диаметр, составляющий от примерно 3 до примерно 10 ангстрем. Химический состав цеолитов может варьироваться в широких пределах, однако обычно в их состав входит SiO2, в котором некоторые атомы Si могут быть заменены на четырехвалентные атомы, такие как атомы Ti или Ge, на трехвалентные атомы, такие как Al, В, Ga, Fe, или на двухвалентные атомы, такие как Be, либо на атомы различной валентности в определенных их сочетаниях. При замещении двух- или трехвалентными атомами в структуре цеолита могут также присутствовать такие катионы, как катионы Na, К, Са, NH4 или Н.

К числу цеолитов относится большое число кристаллических алюмосиликатов, содержащих положительно заряженные ионы. Структуру таких алюмосиликатов можно представить как жесткий трехмерный каркас, образованный тетраэдрическими фрагментами SiO4 и AlO4, связанными между собой общими атомами кислорода, при этом соотношение между общим числом атомов кремния и алюминия и числом атомов кислорода составляет 1:2. Электровалентность (ионность) содержащих алюминий тетраэдров уравновешивается за счет внедрения в кристаллическую решетку катионов, например катионов щелочных металлов, щелочноземельных металлов или органических фрагментов, таких как катион четвертичного аммония. Подобное равновесие может достигаться в том случае, когда соотношение между алюминием и числом различных катионов, таких как Ca(II), Sr(II), Na, К или Li, равно единице. При этом катион одного типа можно с использованием традиционных методов ионного обмена частично или полностью заменить на катион другого типа. Подобный катионный обмен позволяет за счет подбора соответствующего катиона изменять свойства конкретных алюмосиликатов. До дегидратации промежутки между тетраэдрами обычно заполнены молекулами воды.

Известными из уровня техники методами удалось получить большое разнообразие синтетических алюмосиликатов. Таким алюмосиликатам традиционно присваивают состоящие из букв или иных приемлемых обозначений названия, такие, например, как цеолит А (патент US 2882243), цеолит Х (патент US 2882244), цеолит Y (патент US 3130007), цеолит ZK-5 (патент US 3247195), цеолит ZK-4 (патент US 3314752), цеолит ZSM-5 (патент US 3702886), цеолит ZSM-11 (патент US 3709979) и цеолит ZSM-12 (патент US 3832449).

Цеолит ZSM-52 и его борсодержащий аналог ZSM-55 описаны в патентах US 4985223 и US 5063037 соответственно.

В патенте US 4637923 описан пористый кристаллический материал МСМ-47 и способ его синтеза в реакционной смеси, содержащей диэтилированное линейное дичетвертичное аммонийное соединение в качестве направляющего агента. В патенте US 5068096 описан способ получения цеолита МСМ-47 с использованием в качестве направляющего агента бис(метилпирролидиний)-диквата-4. В соответствии с этим для синтеза цеолита МСМ-47 необходимо использовать длинные димерные матрицы, содержащие дичетвертичные аммонийные соединения.

В отличие от этого в настоящем изобретении предлагается вместо димерных дикватных агентов использовать мономерный направляющий агент для получения нового кристаллического материала, обладающего хорошей пористостью и значительно более высокой термостабильностью.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается синтетическое кристаллическое молекулярное сито нового состава МСМ-65, каркас кристаллической структуры которого имеет топологию, отличающуюся наличием характерной рентгенограммы, значения интенсивностей пиков или линий в которой представлены ниже в таблице 1.

Настоящее изобретение относится также к способу синтеза материала МСМ-65 и к его применению в процессах каталитической конверсии органических соединений, например углеводородов.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

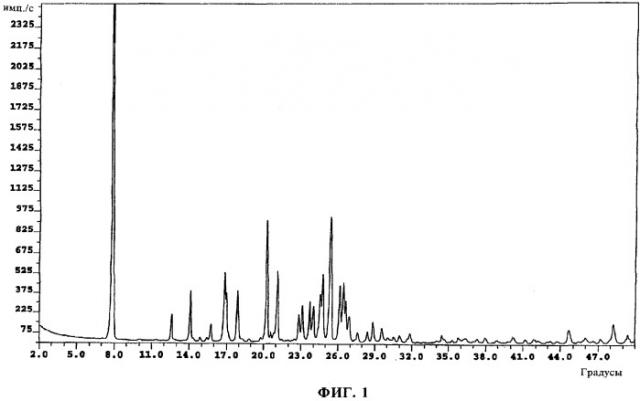

на фиг.1 - рентгенограмма, полученная при рентгеноструктурном анализе материала МСМ-65 в том виде, как он был непосредственно синтезирован в соответствии с примером 1,

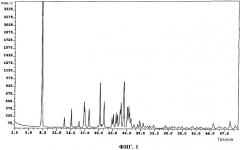

на фиг.2 - рентгенограмма, полученная при рентгеноструктурном анализе подвергнутого кальцинированию материала МСМ-65, синтезированного в соответствии с примером 1,

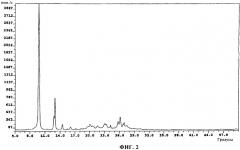

на фиг.3 - рентгенограмма, полученная при рентгеноструктурном анализе материала МСМ-65 в том виде, как он был непосредственно синтезирован в соответствии с примером 2, и

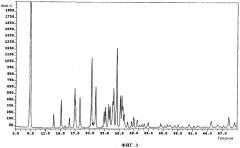

на фиг.4 - рентгенограмма, полученная при рентгеноструктурном анализе подвергнутого кальцинированию материала МСМ-65, синтезированного в соответствии с примером 2.

Описание предпочтительных вариантов осуществления изобретения

Предлагаемый в настоящем изобретении синтетический пористый кристаллический материал МСМ-65 представлен в виде монокристаллической фазы, рентгенограмма которой, полученная для подвергнутого кальцинированию материала, отличается от рентгенограмм, полученных для других известных кристаллических материалов в непосредственно синтезированном и подвергнутом кальцинированию виде, наличием линий, соответствующие которым значения интенсивности приведены в таблице 1.

| Таблица 1 | |

| Межплоскостное расстояние d (Е) | Относительная интенсивность |

| 8,98±0,25 | оч.сильн. |

| 6,92±0,20 | слаб.-ср. |

| 6,81±0,42 | ср.-сильн. |

| 6,11±0,34 | оч.слаб. |

| 3,46±0,11 | оч.слаб.-слаб. |

| 3,40±0,22 | оч.слаб.-слаб. |

| 1,84±0,14 | оч.слаб. |

Приведенные выше данные ренгеноструктурного анализа были получены с помощью дифракционной системы Scintag, оснащенной германиевым твердотельным детектором, с использованием К-альфа излучения меди. Такие дифракционные данные регистрировали путем дискретного сканирования с шагом, равным 0,02° угла 2θ, где θ обозначает брэгговский угол, с выдержкой в 10 с на каждом шаге для подсчета импульсов. Межплоскостные расстояния d рассчитывали в ангстремах, а значения относительной интенсивности линий I/I0, составляющей одну сотую от интенсивности наиболее выраженной по сравнению с фоном линии, определяли методом аппроксимации кривых (или в соответствии с алгоритмом расчета второй производной). Значения интенсивностей указаны без поправки на эффекты Лоренца и поляризации. Для описания относительной интенсивности используются следующие обозначения: "оч.сильн." - очень сильная (80-100), "сильн." - сильная (60-80), "ср." - средняя (40-60), "слаб." - слабая (20-40), "оч.слаб." - очень слабая (0-20). Необходимо отметить, что полученные для этого образца дифракционные данные приведены в таблице 1 в виде данных об одиночных линиях, которые фактически могут состоять из нескольких наложенных друг на друга линий, которые при определенных условиях, например при кристаллографических изменениях, могут присутствовать в рентгенограмме в виде разрешенных или частично разрешенных линий. Обычно подобные кристаллографические изменения могут проявляться в небольших изменениях параметров элементарной ячейки и/или в изменении симметрии кристалла без изменения его структуры. Такие незначительные эффекты, приводящие к изменению значений относительной интенсивности, могут быть также обусловлены различиями в катионном составе, в структуре каркаса, в природе и степени заполнения пор, в размере и форме кристалла, в предпочтительной ориентации, а также в условиях предшествовавшей термической и/или гидротермической обработки.

Рентгенограмма, полученная для материала МСМ-65 в том его виде, в котором он был получен непосредственно в результате синтеза, аналогична рентгенограмме материала МСМ-47, однако в обеих этих рентгенограммах пики имеют различные значения интенсивности. После кальцинирования исходно синтезированный материал трансформируется в материал МСМ-65, на характерной для которого рентгенограмме присутствуют линии, значения интенсивности которых приведены в таблице 1. Помимо этого предлагаемый в изобретении материал МСМ-65 является термически стабильным в отличие от материала МСМ-47, который не обладает термостабильностью.

Состав пористого кристаллического материала МСМ-65 соответствует следующему молярному соотношению:

Х2O3:у(YO2),

где X обозначает трехвалентный элемент, такой как алюминий, бор, железо, индий и/или галлий, предпочтительно алюминий, Y обозначает четырехвалентный элемент, такой как кремний, олово и/или германий, предпочтительно кремний, а значение у составляет по меньшей мере примерно 200, обычно от примерно 400 до более примерно 3000, преимущественно от примерно 500 до примерно 3000.

Материал МСМ-65 можно синтезировать с варьирующимся в сравнительно широких пределах молярным соотношением Х2O3/YO2 в присутствии комбинированного органического направляющего агента, представляющего собой комбинацию из хинуклидина и тетраметиламмония. Кристаллический материал в полученном в результате синтеза виде имеет следующий выраженный в молях безводных оксидов на 100 моль оксида четыревалентного элемента состав:

(0-20)R'2O:(0-20)R"2O:(0-5)(0-20)M2/nO:(0-2)X2O3:(100)YO2,

где Х и Y имеют указанные выше значения, М представляет собой щелочной или щелочноземельный металл, n обозначает валентность М, a R' и R" представляют собой направляющие агенты, которыми являются гидроксид тетраметиламмония (ТМАОН) и хинуклидин соответственно.

Катионы щелочных и щелочноземельных металлов, исходно присутствующие в непосредственно получаемом в результате синтеза кристаллическом материале, можно заменять на другие катионы хорошо известными в данной области техники методами, в частности можно по меньшей мере частично заменять на другие катионы путем ионного обмена. Такими замещающими катионами предпочтительно являются ионы металлов, ионы водорода, ионы предшественников водорода, например аммония, и их смеси. Наиболее предпочтительными в этом отношении катионами являются катионы, присутствие которых придает новому цеолиту каталитическую активность, прежде всего в процессах конверсии углеводородов. К подобным катионам относятся катионы водорода, редкоземельных металлов и металлов 2-й, 3-й, 4-й, 6-й, 9-й, 11-й, 12-й, 13-й и 14-й групп Периодической таблицы (новая номенклатура). Традиционный метод катионного обмена заключается во введении цеолита в контакт с водным раствором соли катиона или катионов, на который, соответственно на которые необходимо заменить присутствующий(-е) в исходном материале катион(-ы). В качестве примера таких солей можно назвать галогениды, например хлорид, нитраты и сульфаты.

Предлагаемый в изобретении кристаллический материал можно подвергать соответствующей обработке, целью которой является удаление из него части или всех органических компонентов. При этом материал наиболее целесообразно подвергать термической обработке, в ходе которой этот материал в непосредственно полученном в результате его синтеза виде кальцинируют при температуре по меньшей мере примерно 370°С в течение по меньшей мере 1 мин и обычно в течение не более 20 ч. Процесс кальцинирования можно проводить при давлении ниже атмосферного, однако более целесообразно проводить его при атмосферном давлении, поскольку в этом случае не требуется использовать соответствующее оборудование для создания разрежения. Кальцинирование можно проводить при температуре, достигающей примерно 925°С, предпочтительно при температуре в интервале от примерно 450°С до примерно 700°С. Полученный после кальцинирования продукт, прежде всего в его металлической, водородной или аммониевой формах, наиболее пригоден для использования в качестве катализатора в реакциях конверсии некоторых органических, например углеводородных, соединений.

Предлагаемый в изобретении кристаллический материал, когда его предполагается использовать в качестве адсорбента либо в качестве катализатора в процессах конверсии органических соединений, необходимо подвергать, по меньшей мере, частичной дегидратации. С этой целью такой материал целесообразно нагревать до температуры в пределах от 200 до примерно 370°С в соответствующей атмосфере, например в атмосфере воздуха, азота и т.д., и выдерживать при этой температуре при атмосферном, пониженном или повышенном давлении в течение промежутка времени, составляющего от 30 мин до 48 ч. Материал МСМ-65 можно также подвергать дегидратации при комнатной температуре, однако в этом случае ее необходимо проводить в вакууме, при этом для достижения достаточной степени дегидратации требуется значительно больше времени.

Предлагаемый в изобретении материал МСМ-65 можно получать из реакционной смеси, содержащей воду и источники оксида щелочного или щелочноземельного металла (М), оксида трехвалентного элемента (X), оксида четырехвалентного элемента (Y), а также направляющие агенты, которыми являются гидроксид тетраметиламмония (R') и хинуклидин (R"). Подобная реакционная смесь предпочтительно имеет следующий выраженный в молярных соотношениях между оксидами состав:

| Реагенты | Допустимый интервал значений | Предпочтительный интервал значений |

| YO2/X2O3 | от 10 до ∞ | от 300 до ∞ |

| H2O/YO2 | от 5 до 1000 | от 10 до 200 |

| OH-/YO2 | от 0,1 до 2,0 | от 0,20 до 1,00 |

| M2/n/YO2 | от 0,05 до 2,0 | от 0,10 до 0,80 |

| R'/Y | от 0,05 до 2,0 | от 0,2 до 1,0 |

| R"/Y | от 0,05 до 2,0 | от 0,2 до 1,0 |

Кристаллизацию проводят либо в статических условиях, либо при перемешивании, например в автоклаве или в статическом реакторе в виде сосуда высокого давления, при температуре от примерно 80 до примерно 220°С, более предпочтительно от примерно 160 до примерно 180°С, в течение достаточного для кристаллизации при выбранной температуре периода времени, составляющего, например, от примерно 24 ч до примерно 30 дней, более предпочтительно от примерно 96 ч до примерно 120 ч. Затем полученные кристаллы отделяют от жидкой фазы и высушивают. Материал предлагаемого в изобретении состава можно получать с использованием материалов, являющихся источниками соответствующего оксида. К таким материалам относятся, например, силикат натрия, силикагидрозоль, силикагель, кремниевая кислота, гидроксид натрия, хлорид натрия, сульфат алюминия, алюминат натрия, оксид алюминия или чистый алюминий.

Синтез новых кристаллов значительно упрощается в том случае, если кристаллизация протекает в присутствии по меньшей мере 0,001%, предпочтительно 0,10%, более предпочтительно 1%, затравок (в пересчете на общую массу) кристаллического продукта.

Удельная площадь поверхности у подвергнутого кальцинированию материала МСМ-65 составляет от примерно 100 до примерно 250 м2/г, обычно от примерно 166 до примерно 199 м2/г, что характерно для пористого материала. В одном из вариантов осуществления изобретения альфа-показатель у предлагаемого в нем материала, определяемый в тесте на крекинг гексана, равняется 6. Альфа-тест описан, например, в патенте US 3354078, а также в различных номерах Journal of Catalysis, в частности в №4 за 1965 г., с.527, в №6 за 1966 г., с.278, и в №61 за 1980 г., с.395. Этот тест проводят при постоянной температуре, равной 538°С, и переменной скорости потока (переменном расходе), как это описано в Journal of Catalysis, №61, с.395.

Материал предлагаемого в изобретении состава можно получать в виде частиц, размеры которых варьируются в широких пределах. В принципе такой представленный в виде частиц материал может представлять собой порошок, гранулы или формованный продукт, такой как экструдат, частицы которого имеют такую крупность, при которой они способны проходить через сито (Тайлера) с числом ячеек, равным 2 меш, и задерживаться ситом (Тайлера) с числом ячеек, равным 400 меш. В тех случаях, когда катализатор получают формованием, например экструзией, кристаллы можно экструдировать до их сушки либо можно сначала подвергать частичной сушке, а затем экструдировать.

Аналогично большинству других катализаторов может оказаться целесообразным объединять предлагаемый в изобретении материал МСМ-65 с другим материалом, обладающим термостойкостью и стойкостью к другим воздействиям и факторам, характерным для процессов конверсии органических соединений. К подобным материалам относятся активные и неактивные материалы и синтетические или природные цеолиты, а также неорганические материалы, такие как глины, кремнезем и/или оксиды металлов. Неорганические материалы либо могут представлять собой встречающиеся в природе материалы, либо могут быть представлены в виде студенистых осадков или гелей, содержащих смеси диоксида кремния и оксидов металлов. Использование материала подобного типа, т.е. активного материала, в сочетании с материалом предлагаемого в изобретении состава позволяет в некоторых процессах конверсии органических соединений повысить обеспечиваемую катализатором степень каталитического превращения и/или избирательность этого катализатора. Соответствующие же неактивные материалы служат разбавителями, позволяющими регулировать степень химического превращения в ходе того или иного конкретного процесса, что обеспечивает возможность экономичного и планомерного получения конечных продуктов без необходимости использовать иные средства для регулирования скорости реакции. Такие материалы для повышения прочности катализатора на раздавливание в рабочих условиях, преобладающих в промышленных процессах, можно вводить в природные глины, например бентонит и каолин. Подобные материалы, т.е. глины, оксиды и т.д., выполняют функцию связующих или матрицы для катализатора. Указанные связующие на основе глины обычно используются только для повышения прочности катализатора на раздавливание. Придание катализатору высокой прочности на раздавливание целесообразно по той причине, что на нефтеперерабатывающих заводах катализатор часто подвергается "грубому обращению", в результате чего он крошится, превращаясь в порошкообразный материал, который приводит к возникновению технологических проблем в процессе переработки нефти.

К числу встречающихся в природе глин, которые могут использоваться в сочетании с предлагаемым в изобретении кристаллическим материалом, относятся глины из группы монтмориллонитов и каолинов. К глинам из этой группы относятся суббентониты и каолины, которые широко известны как глины Дикси, Макнэйми, Джорджии и Флориды (фуллерова земля), или иные глины, в которых основным минеральным компонентом является галлуазит, каолинит, дикит, накрит или аноксит. Подобные глины можно использовать в исходном состоянии, т.е. непосредственно в том виде, в котором их добывают, либо их сначала можно подвергать кальцинированию, обработке кислотой или химической модификации. К связующим, которые могут использоваться в сочетании с предлагаемым в настоящем изобретении кристаллическим материалом, относятся также неорганические оксиды, прежде всего оксид алюминия (глинозем).

Помимо описанных выше материалов предлагаемые в изобретении алюмосиликатные молекулярные сита можно использовать в сочетании с пористым материалом, выполняющим функцию матрицы, таким как диоксид кремния-оксид алюминия, диоксид кремния-оксид магния, диоксид кремния-диоксид циркония, диоксид кремния-диоксид тория, диоксид кремния-оксид бериллия, диоксид кремния-оксид титана, а также с трехкомпонентными материалами, такими как диоксид кремния-оксид алюминия-диоксид тория, диоксид кремния-оксид алюминия-диоксид циркония, диоксид кремния-оксид алюминия-оксид магния и диоксид кремния-оксид магния-диоксид циркония.

Каталитические композиции, в состав которых входит предлагаемый в изобретении материал, обычно содержат от примерно 1 до 90 мас.% материала МСМ-65 и от примерно 10 до 99 мас.% связующего или матрицы. Более предпочтительно такие каталитические композиции содержат от примерно 2 до 80 мас.% материала МСМ-65 и от примерно 20 до 98 мас.% матрицы.

Предлагаемые в изобретении кристаллические молекулярные сита МСМ-65 в тех случаях, когда необходимо выполнение функции гидрирования-дегидрирования, могут также использоваться в качестве катализатора в сочетании с дополнительным гидрирующим агентом, таким как вольфрам, ванадий, молибден, рений, никель, кобальт, хром, марганец или благородный металл, например платина или палладий. Такой компонент можно вводить в состав предлагаемого в изобретении материала путем обмена с непосредственным внедрением в его структуру, путем его пропитки или путем физического гомогенного смешения с ним. Предлагаемый в изобретении материал можно пропитывать этим компонентом по всему его объему или только на его поверхности, что, например, в случае платины предполагает обработку кристаллического материала раствором, содержащим ионы платины. В соответствии с этим к пригодным для получения таких растворов соединениям платины относятся платинохлористоводородная кислота, хлорид платины и различные соединения, в которых платина присутствует в виде комплекса с амином.

Материал предлагаемого в изобретении состава, содержащий гидрирующий агент, при его использовании в подобной каталитически активной форме в процессах реформинга позволяет проводить реформинг исходного сырья при температуре от примерно 300 до примерно 600°С. При этом процесс можно проводить под избыточным давлением, составляющим от примерно 100 до примерно 1000 фунтов/кв.дюйм, предпочтительно от примерно 200 до примерно 700 фунтов/кв.дюйм. Среднечасовая скорость подачи жидкости в таких процессах обычно составляет от примерно 0,1 до 10, предпочтительно от примерно 0,5 до примерно 4, а молярное соотношение между водородом и углеводородом обычно составляет от примерно 1 до примерно 20, предпочтительно от примерно 4 до примерно 12.

Катализатор, полученный на основе предлагаемого в изобретении цеолита, может также использоваться для снижения температуры потери текучести газойлей. В этом случае процесс проводят при среднечасовой скорости подачи жидкости в пределах от примерно 10 до примерно 30 и при температуре в пределах от примерно 400 до примерно 600°С.

В качестве примера других реакций, проведение которых возможно с использованием катализатора, полученного на основе предлагаемого в настоящем изобретении цеолита и не содержащего или содержащего определенный металл, например платину или палладий, можно назвать реакции гидрирования-дегидидрирования и реакции десульфуризации, а также полимеризацию олефинов (олигомеризацию), алкилирование ароматических соединений С2-С12олефинами или С1-С12спиртами, изомеризацию олефинов и ароматических соединений, диспропорционирование и трансалкилирование алкилированных ароматических углеводородов и иные реакции конверсии органических соединений, например конверсии спиртов (в частности метанола), в углеводороды.

Ниже изобретение проиллюстрировано на примерах, не ограничивающих его объем.

Пример 1

35 г коллоидного диоксида кремния (30 мас.% SiO2), Al(ОН)3, NaOH (20%-ный раствор по массе), хинуклидин (твердый) и ТМАОН (25%-ный раствор по массе) смешивали в дистиллированной воде в следующих молярных соотношениях:

| Si/Al2 | 500 |

| Н2О/Si | 30 |

| OH/Si | 0,35 |

| Na/Si | 0,15 |

| TMAOH/Si | 0,2 |

| хинуклидин/Si | 0,2 |

Полученную смесь загружали в автоклав с мешалкой, нагревали до 180°С и выдерживали при этой температуре в течение 96 ч при скорости вращения мешалки, равной 100 об/мин. После этого полученный продукт фильтровали и промывали водой. Материал в непосредственно полученном в результате синтеза виде кальцинировали при 540°С с получением нового материала, который получил обозначение МСМ-65. Порошковые рентгенограммы, зарегистрированные для материала в непосредственно полученном в результате его синтеза виде и для подвергнутого кальцинированию материала, представлены на фиг.1 и 2 соответственно. Удельная площадь поверхности полученного в этом примере кристаллического материала составляла 199 м2/г.

Пример 2

35 г коллоидного диоксида кремния (30 мас.% SiO2), Al(ОН)3, NaOH (20%-ный раствор по массе), хинуклидин и ТМАОН (25%-ный раствор по массе) смешивали в дистиллированной воде в следующих молярных соотношениях:

| Si/Al2 | 2000 |

| H2O/Si | 30 |

| OH/Si | 0,35 |

| Na/Si | 0,15 |

| TMAOH/Si | 0,20 |

| хинуклидин/Si | 0,20 |

Полученную смесь загружали в автоклав с мешалкой, нагревали до 180°С и выдерживали при этой температуре в течение 96 ч при скорости вращения мешалки, равной 100 об/мин. После этого полученный продукт фильтровали и промывали водой. Материал в непосредственно полученном в результате синтеза виде кальцинировали при 540°С с получением нового материала, который получил обозначение МСМ-65. Порошковые рентгенограммы, зарегистрированные для материала в непосредственно полученном в результате его синтеза виде и для подвергнутого кальцинированию материала, представлены на фиг.3 и 4 соответственно. Удельная площадь поверхности полученного в этом примере кристаллического материала составляла 166 м2/г.

В приведенной ниже таблице 2 указаны значения относительной интенсивности пиков в порошковой рентгенограмме подвергнутого кальцинированию материала МСМ-65, полученного в примерах 1 и 2.

| Таблица 2 | |||

| Пример 1 | Пример 2 | ||

| Межплоскостное расстояние d | I/I0×100 | Межплоскостное расстояние d | I/I0×100 |

| 8,98 | 100 | 9,13** | 100 |

| 6,92 | 31 | 6,94 | 30 |

| 6,81 | 61 | 6,82 | 67 |

| 6,11 | 9 | 6,13 | 10 |

| 5,48 | 4 | 5,51 | 3 |

| 4,85 | 2 | 4,87 | 3 |

| 4,48 | 1 | - | - |

| 4,40 | 4 | 4,43 | 2 |

| 4,10 | 4 | 4,11 | 2 |

| 3,86 | 5 | 3,88 | 4 |

| 3,82 | 4 | 3,83 | 4 |

| 3,68 | 7 | 3,68 | 8 |

| 3,46 | 12 | 3,48 | 9 |

| 3,40 | 16 | 3,41 | 19 |

| 3,34* | 1 | 3,34 | 7 |

| 3,30 | 6 | 3,31 | 8 |

| 3,22 | 1 | 3,25 | 2 |

| 1,84 | 2 | 1,84 | 1 |

| *пик может быть обусловлен присутствием кварца или может усиливаться из-за присутствия кварца | **пик может представлять собой частично разрешенный дублет |

1. Синтетический пористый кристаллический материал, характеризующийся рентгенограммой, значения интенсивности пиков которой указаны в таблице 1 в описании.

2. Кристаллический материал по п.1, состав которого соответствует следующему молярному соотношению:

Х2О3:(у)YO2,

где значение у составляет по меньшей мере примерно 200, Х обозначает трехвалентный элемент, предпочтительно алюминий, a Y обозначает четырехвалентный элемент, предпочтительно кремний.

3. Кристаллический материал по п.2, в котором Х обозначает трехвалентный элемент, выбранный из группы, включающей бор, железо, индий, галлий и их комбинацию, а Y обозначает четырехвалентный элемент, выбранный из группы, включающей олово, титан, германий и их комбинацию.

4. Кристаллический материал по п.1, полученный из реакционной смеси, включающей источники оксида четырехвалентного элемента (Y), оксида трехвалентного элемента (X), щелочного или щелочноземельного металла (М), органические направляющие агенты R' и R" и воду и имеющей следующий выраженный в молярных соотношениях состав:

| YO2/Х2O3 | 10 - ∞ |

| H2O/YO2 | 5 - 1000 |

| OH-/YO2 | 0,1 - 2 |

| M2/n/YO2 | 0,05 - 2 |

| R'/Y | 0,05 - 2 |

| R"/Y | 0,05 - 2 |

где n обозначает валентность щелочного или щелочноземельного металла М, a R' и R" обозначают хинуклидин и тетраметиламмоний соответственно.

5. Кристаллический материал по п.4, полученный из реакционной смеси, имеющей следующий выраженный в молярных соотношениях состав:

| YO2/Х2O3 | 300 - ∞ |

| Н2O/YO3 | 10 - 200 |

| OH-/YO2 | 0,2 - 1 |

| M2/n/YO2 | 0,1 - 0,8 |

| R'/Y | 0,2 - 1 |

| R"/Y | 0,2 - 1 |

6. Способ каталитической конверсии содержащего углеводороды исходного сырья, заключающийся в том, что исходное сырье вводят в условиях каталитической конверсии в контакт с катализатором, представляющим собой кристаллический материал по п.1 в активированной форме.