Способ получения жидких оксигенатов путем конверсии природного газа и установка для его осуществления

Иллюстрации

Показать всеИзобретение относиться к способу производства жидких оксигенатов, включающих метанол, С2-С4-спирты, формальдегид, низшие органические кислоты или их смеси и установке для его осуществления. Способ включает последовательную подачу природного газа с установки комплексной подготовки газа (УКПГ) в ряд теплообменников "газ-газ" и межтрубное пространство, по меньшей мере, одной трубчатой реакционной зоны реактора, где происходит нагрев потока природного газа до температуры начала реакции, с последующей подачей подогретого газа на вход смесителя трубчатой реакционной зоны реактора, в которую также подается сжатый воздух или кислород, последующее газофазное окисление в реакционной зоне реактора, с выводом полученной реакционной смеси из реактора в ряд теплообменников "газ-жидкость" и "газ-газ", где происходит охлаждение до температуры окружающей среды, с последующей подачей в сепаратор, откуда жидкая фаза, через емкость для выделения низших карбоновых кислот, подается в систему колонн ректификации для выделения оставшихся компонентов смеси, а отходящий газ возвращается на УКПГ. При этом окисление проводят в интервале температур 250-450°С, давления 2-10 МПа, при времени пребывания реакционной смеси в реакторе 2-6 с и концентрации окислителя 2-15 мас.%, в реакторе, имеющем смесители, полую и, по меньшей мере, одну трубчатую реакционные зоны, при поддержании необходимой температуры, постоянной по всей длине трубчатой реакционной зоны реактора, и при подаче сжатого воздуха или кислорода в смеситель каждой трубчатой реакционной зоны и полой реакционной зоны. Установка для получения жидких оксигенатов, включающих метанол, формальдегид, С2-С4-спирты, и низшие карбоновые кислоты, состоит из установки комплексной подготовки газа, из которой подается исходный природный газ, ряда последовательных теплообменников "газ-газ" для нагрева природного газа, реактора, содержащего смесители и реакционные зоны, содержащие полую и, по меньшей мере, одну трубчатую реакционные зоны, ряд теплообменников "газ-жидкость" и "газ-газ" для охлаждения полученной реакционной смеси, сепаратор, где происходит отделение жидкости от газа, емкость для выделения низших карбоновых кислот и ряд ректификационных колонн для выделения остальных получаемых продуктов. Изобретение позволяет применять способ непосредственно в условиях газовых и газоконденсатных месторождений, а также увеличить степень конверсии метана за один проход реактора и выход целевых продуктов за счет совершенствования установки производства оксигенатов. 2 з. и 4 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к способу производства жидких оксигенатов (кислородсодержащих органических соединений), в том числе метанола, С2-С4-спиртов, формальдегида, низших органических кислот или их смеси, прямым гомогенным окислением природного газа, и установке для его осуществления.

Истощение мировых запасов нефти заставляет пересмотреть роль газохимии в современной промышленности, сырьем для которой может являться природный газ, запасы которого достаточно велики. Основными причинами ограниченного использования природного газа в качестве сырья для химической промышленности являются: высокая устойчивость к окислению основного компонента природного газа - метана, превышающая стойкость к окислению продуктов его неполного окисления; труднодоступность газовых месторождений; высокая стоимость транспортировки газообразных углеводородов к потребителю по сравнению со стоимостью транспортировки жидких продуктов. Основные газовые месторождения нашей страны находятся в труднодоступных районах Крайнего Севера. Развитие малых ТЭК (топливно-энергетических комплексов) сдерживается отсутствием транспортных схем по доставке реагентов и ингибиторов. Доставка до отдаленных месторождений метанола - основного ингибитора гидратообразования - представляет огромные затраты, в несколько раз превышающие затраты на его покупку.

Создание малогабаритных установок получения метанола путем прямой конверсии природного газа непосредственно на месторождениях в составе установок комплексной подготовки газа (УКПГ) позволило бы решить часть вышеперечисленных проблем для газовой промышленности. С учетом того, что дальнейший прирост добычи газа будет происходить за счет месторождений, находящихся на Крайнем Севере, данный процесс приобретает приоритетное значение.

Известен ряд способов получения метана из природного газа. Основным промышленным способом получения метанола является каталитический процесс переработки синтез-газа (смесь СО и Н2), который, в свою очередь, получают паровой конверсией метана, используя катализаторы. (Караваев М.М., Леонов В.Е. и другие. Технология синтетического метанола. М.: Химия, 1984, с.72-125). При осуществлении этого процесса предъявляются очень высокие требования к чистоте природного газа, большие затраты энергии на получение синтез-газа и его очистку, наличие сложного и дорогостоящего оборудования, большое число промежуточных стадий. Все это приводит к тому, что производства метанола малой и средней мощностей, до 2000 тонн/день, становятся убыточны.

В настоящее время наибольший интерес вызывает прямое, минуя стадию получения синтез-газа, газофазное окисление метана в метанол при высоких давлениях. Процесс проводят при давлениях до 10 МПа и температурах 400-450°С в трубчатых реакторах при относительно низких начальных концентрациях кислорода с последующим охлаждением газожидкостной смеси и отделением жидких продуктов, из которых ректификацией выделяют метанол (Арутюнов B.C., Крылов О.В. Окислительные превращения метана, М.: Наука, 1998, с.130-145). Однако низкая степень конверсии метана за проход через реактор, не превышающая 3-5%, и, соответственно, низкий выход метанола, громоздкость процесса сдерживают практическое внедрение метода получения метанола прямым окислением метана.

Известен способ получения метанола, включающий раздельную подачу предварительно нагретого до 200-500°С углеводородсодержащего газа под давлением 2,5-15 МПа и кислородсодержащего газа в смесительную камеру, последующие стадии неполного окисления метана при концентрации кислорода 1-4 об.% с дополнительным введением реагентов (металлооксидного катализатора, высших газообразных углеводородов или кислородсодержащих соединений, холодного окислителя) в реакционную зону реактора, охлаждение реакционной смеси в теплообменнике, выделение метанола из жидких продуктов реакции в сепараторе, подачу отходящих газообразных продуктов реакции на вход реактора (RU, А, 2049086). Однако необходимость использования катализатора или дополнительных реагентов и сильный разогрев реагирующих газов приводит к снижению выхода метанола и повышению вероятности сажеобразования.

Известен способ производства метанола, включающий раздельную подачу в смеситель углеводородсодержащего газа (природного или метана) и кислородсодержащего газа (воздуха или кислорода), последующую подачу смеси в инертный реактор, газофазное неполное окисление углеводсодержащего газа в реакторе под давлением 1-10 МПа в течение 2-1000 секунд, при температуре 300-500°С в отсутствие катализатора, при содержании кислорода 2-20 об.%, выделение метанола в конденсаторе из продуктов реакции, возврат отходящих реакционных газов, содержащих не прореагировавший метан, на смешение с исходным углеводородсодержащим газом в первый реактор или во второй реактор, последовательно подсоединенный к первому реактору (GB, 2196335, А). Способ обеспечивает высокий выход метанола, и 5-15% метана может вступать в реакцию при каждом проходе через реактор, однако большое время реакции ограничивает производительность реактора по метанолу.

Известен способ получения метанола путем раздельной подачи и окисления углеводородсодержащего газа кислородсодержащим газом при 370-450°С, давлении 5-20 МПа и времени контакта их в реакторе 0,2-0,22 с, с охлаждением разогревающейся реакционной смеси до 330-340°С введением в реактор метанола (SU, A1, 1469788) или охлаждением реакционной смеси без промежуточной конденсации и сепарации до 380-400°С в межступенчатых теплообменниках, установленных в реакторе, после чего реакционная смесь поступает на 2-3 последовательные ступени окисления (SU, A1, 1336471). В первом случае необходимость дополнительного расхода и повторного выделения метанола приводит к его неизбежным потерям, в другом случае требуется установка дополнительных охлаждающих контуров с циркуляцией в них дополнительного охлаждающего агента.

Наиболее близким техническим решением является способ производства метанола (RU, А, 2162460), включающий раздельную подачу последовательно сжатого и нагретого углеводородсодержащего газа и сжатого кислородсодержащего газа в смесительные зоны последовательно расположенных реакторов, последующее газофазное окисление углеводородсодержащего газа при начальной температуре до 500°С, давлении до 10 МПа и содержании кислорода не более 8 об.%, охлаждение реакционной смеси после каждой реакционной зоны реакторов на 70-150°С через стенку потоком холодного углеводородсодержащего газа, закалку реакционной смеси после последней реакционной зоны путем снижения температуры реакционной смеси не менее 0,1 времени ее пребывания в реакционной зоне, охлаждение и сепарацию охлажденной реакционной газожидкостной смеси на отходящий газ и жидкие продукты после каждого последовательно расположенного реактора, ректификацию жидких продуктов с выделением метанола, подачу отходящих газов в исходный углеводородсодержащий газ или на сжигание.

Известный способ не обеспечивает необходимую скорость съема тепла реакции, что приводит к необходимости уменьшения степени конверсии углеводородсодержащего газа. Кроме того, даже использование в качестве окислителя кислорода не позволяет эффективно рециркулировать углеводородсодержащий газ из-за быстрого повышения в нем концентрации оксидов углерода. При этом значительная часть подаваемого кислорода расходуется на окисление СО в СО2, приводя к дополнительному снижению степени конверсии исходного углеродсодержащего газа и дальнейшему перегреву реакционной смеси. Помимо этого, дополнительное количество исходного углеводородсодержащего газа необходимо сжигать для обеспечения паром стадии ректификации жидких продуктов.

Известна установка для производства метанола, содержащая последовательно установленные и соединенные трубопроводами смесительную камеру, подсоединенную к раздельным источникам углеводородсодержащего газа и воздуха или кислорода, реактор из инертного материала с нагревательными элементами для неполного окисления метана в смеси, подаваемой в реактор под избыточным давлением, конденсатор и сепаратор для выделения метанола из продуктов реакции, емкость для рециркулируемых газообразных продуктов реакции, с трубопроводом для их подачи в исходный углеводородсодержащий газ или смесительную камеру. (GB, 2196335, А). Однако большое время пребывания реагентов в реакторе не позволяет обеспечить высокую производительность установки, что делает процесс практически не применимым в промышленных условиях.

Наиболее близкой к предлагаемой является установка для получения метанола, которая содержит источник углеводородсодержащего газа, компрессор и подогреватель для сжатия и нагрева газа, источник кислородсодержащего газа с компрессором, последовательно чередующимися смесительными и реакционными зонами с трубопроводами подачи углеводородсодержащего газа в первую смесительную зону реактора и кислородсодержащего газа в каждую смесительную зону, рекуперативные теплообменники для охлаждения реакционной смеси через стенку потоком холодного углеводородсодержащего газа, установленные около выходных торцов всех реакционных зон реактора с трубопроводами для последующей подачи нагретого углеводородсодержащего газа в подогреватель, холодильник-конденсатор, сепаратор для разделения отходящих газов и жидких продуктов с последующим выделением метанола и трубопровод для подачи отходящих газов в исходный углеводородсодержащий газ, и трубопроводом для подачи отходящих жидких кислородсодержащих продуктов в первую смесительную зону реактора (RU, А, 2162460).

Недостатком данного способа является то, что все реакционные зоны реакторов выполнены в виде полой трубы, что приводит к сильному разогреву реакционной смеси за счет тепла, выделяющегося в процессе реакции и, как следствие, снижению выхода целевого продукта. Возникает необходимость снижения исходной концентрации кислорода в смеси, что также приводит к понижению степени конверсии метана и уменьшению выхода метанола. Проблему низкой конверсии метана и низкого выхода целевого продукта, авторы изобретения решают за счет увеличения числа реакторов. Как следствие этого возникает необходимость введения дополнительного оборудования для охлаждения и сепарации реакционной смеси на выходе из реактора для каждой из параллельных веток реакторов, что приводит к значительному расширению габаритов установки и усложнению последней в обслуживании. Все это в совокупности значительно увеличивает капитальные вложения при строительстве установки и текущие затраты на ее обслуживание.

Задача настоящего изобретения направлена на: 1 - совершенствование установки производства оксигенатов (в том числе: метанола, формальдегида и др.) путем прямого гомогенного окисления природного газа, с целью увеличения степени конверсии метана за один проход через реактор и, как следствие, увеличение выхода целевых продуктов синтеза; 2 - упрощение производства оксигенатов за счет возможности использования непосредственно в условиях газовых и газоконденсатных месторождений в составе установки комплексной подготовки газа.

Поставленная задача решается способом получения оксигенатов, включающим последовательную подачу природного газа с установки комплексной подготовки газа (УКПГ) в ряд теплообменников "газ-газ" и межтрубное пространство, по меньшей мере, одной трубчатой реакционной зоны реактора, где происходит нагрев потока природного газа до температуры начала реакции, с последующей подачей подогретого газа на вход смесителя трубчатой зоны реактора, в которую также подается сжатый воздух или кислород, последующее газофазное окисление в реакционной зоне реактора, с выводом полученной реакционной смеси из реактора в ряд теплообменников "газ-жидкость" и "газ-газ", где происходит охлаждение до температуры окружающей среды, с последующей подачей в сепаратор, откуда жидкая фаза, через емкость для выделения низших карбоновых кислот, подается в систему колонн ректификации для выделения оставшихся компонентов смеси, а отходящий газ возвращается на УКПГ. При этом окисление проводят в реакторе, имеющем смесители, полую и, по меньшей мере, одну трубчатую реакционные зоны, при поддержании необходимой температуры постоянной по всей длине трубчатой реакционной зоны реактора и при подаче сжатого воздуха или кислорода в смеситель каждой трубчатой реакционной зоны и полой реакционной зоны.

Окисление проводят в интервале температур 250-450°С, давления 2-10 МПа, при концентрации окислителя 2-15 мас.%. Время пребывание реакционной смеси в каждой реакционной зоне может варьироваться от 2 до 6 секунд, соответственно происходит сдвиг равновесия в сторону образования тех или иных продуктов синтеза.

Изобретение также относится к установке для получения оксигенатов, содержащей источник природного газа (УКПГ), ряд последовательных теплообменников "газ-газ" для нагрева природного газа, реактор, содержащий смесители и реакционные зоны, включающие полую и, по меньшей мере, одну трубчатую реакционные зоны, ряд теплообменников "газ-жидкость" и "газ-газ" для охлаждения полученной реакционной смеси, сепаратор, где происходит отделение жидкости от газа, емкость для выделения низших карбоновых кислот, и ряд ректификационных колонн для выделения оставшихся получаемых продуктов.

Способ позволяет также изменять количество получаемого метанола и формальдегида. Так при окислении при температуре 400-450°С и давлении 8-10 МПа преимущественно получают метанол. При окислении при температуре 450°С, давлении 2-5 МПа преимущественно получают метанол с содержанием формальдегида до 25 мас.%.

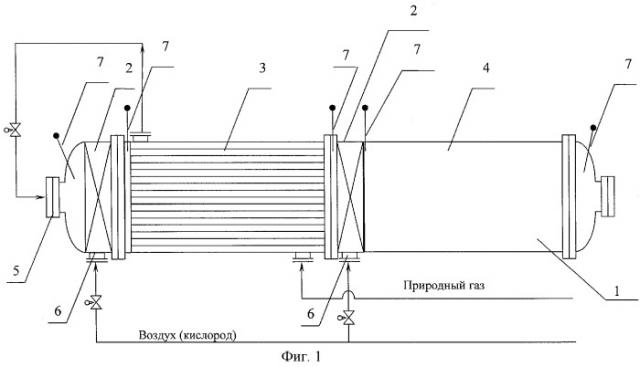

Реактор (фиг.1), состоит из последовательно расположенных смесителей природного газа и окислителя и реакционных зон и снабжен устройствами для ввода реакционной смеси и подачи окислителя. Количество реакционных зон реактора зависит от содержания примесей С2-С4 углеводородов в исходном газе и габаритов строительной площади. Конструкция реактора предусматривает до трех точек ввода окислителя, что позволяет проводить процесс окисления в условиях оптимальных для преобладания в продуктах реакции того или иного соединения. Реакционные зоны реактора выполнены по принципу теплообменника "газ-газ", а последняя реакционная зона изготовлена в виде полой трубы, для максимального использования тепла, выделяющегося в ходе реакции, на теплообменнике "газ-жидкость", расположенном непосредственно на выходе реакционной смеси из реактора).

Данная конструкция реактора позволяет использовать углеводородное сырье, обогащенное С2-С4 углеводородами (до 15 мас.%), которые окисляются в первую очередь и в зависимости от условий дают соответствующие спирты и альдегид, либо оксигенаты с меньшим числом углерода в цепи. Поддержание заданной температуры процесса осуществляется подачей в межтрубное пространство реакционной зоны реактора исходного углеводородного сырья, которое предварительно, пройдя ряд теплообменников, нагревается до температуры, необходимой для начала реакции. Окислитель подается в смесители реактора холодным, благодаря чему реакционная смесь поступает в реакционную зону с температурой, оптимальной для начала реакции.

Внутренние стенки реакторного узла могут быть футерованы инертным в данном процессе материалом. Каждая камера реактора снабжена набором термопар для контроля за температурой процесса. Регулирование температуры процесса можно осуществить двумя способами - это варьирование концентрации окислителя либо варьирование потока хладагента в межтрубное пространство реакционных зон.

Конструкция реакторного узла также позволяет использовать газ без дополнительной очистки от примесей других углеводородов, легко варьировать концентрацию окислителя, подаваемого на реакцию в широких пределах, при этом температура процесса контролируется по всей длине реакционной зоны и не превышает пороговых значений, за которыми начинается разрушение целевых продуктов. Кроме того, данная конструкция реактора позволяет сдвинуть процесс окисления в сторону тех или иных продуктов.

Изобретение позволяет применять способ непосредственно в условиях газовых и газоконденсатных месторождениях для получения метанола, используемого в качестве ингибитора гидратообразования

Гибкая система варьирования основных параметров процесса - рабочей температуры, давления, исходной концентрации окислителя и времени пребывания - позволяет сдвинуть процесс окисления в сторону образования необходимых продуктов. Так при окислении углеводородного сырья, содержащего до 15% С2-С4 углеводородов, варьирование параметров позволяет изменять в жидких продуктах концентрацию метанола в рамках 25-45%, формальдегида 1-25%, этилового спирта 0-15%, органических кислот 0,5-1,5%.

Процесс окисления происходит в изотермическом режиме, позволяя значительно улучшить технико-экономические показатели процесса.

Оригинальная конструкция реактора и подачи окислителя в несколько точек по длине реакторного узла позволяет увеличить количество подаваемого окислителя и, соответственно, конверсию углеводородного сырья и выход продуктов окисления.

Отходящие газы возвращаются обратно в технологический процесс установки комплексной подготовки газа, так как производительность УГПК много больше производительности установки получения оксигенатов, то увеличение содержания азота в товарном газе составит не более 0,3%, что соответствует ОСТ 51.40-93. При размещении установки на газовых электростанциях возвращаемый газ рактически не теряет свою калорийность.

Данная установка характеризуется экологически чистым производством, где отсутствуют вредные выбросы.

В дальнейшем предлагаемое изобретение поясняется примерами его выполнения и прилагаемыми чертежами, на которых приведены:

- фиг.1 - схема реактора;

- фиг.2 - технологическая схема установки.

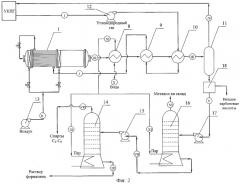

Установка (фиг.2) для получения оксигенатов прямым гомогенным окислением природного газа содержит УКПГ, реактор 1 для окисления природного газа (фиг.1), состоящий из смесителей 2, реакционных зон 3 и 4, выполненных в виде теплообменника и полой трубы, соответственно, устройство ввода подогретого природного газа 5 и окислителя 6. По длине реактора расположены термокарманы 7 для контроля температурного режима процесса.

Установка также содержит последовательно расположенные теплообменники «газ-жидкость» 8 и «газ-газ» 9 и 10, сепаратор 11, насосы 12, 13, 15, 17, ректификационные колонны 14, 16 и емкость 18, для выделения карбоновых кислот. Установка может комплектоваться дополнительной ректификационной колонной для разделения C2-C4 спиртов.

Природный газ компрессором 12 подается с УКПГ в межтрубное пространство теплообменника 10, где нагревается до температуры 150°С и далее подается в межтрубное пространство теплообменника 9, где нагревается до температуры 300°С и далее поступает в межтрубное пространство трубчатой зоны реактора 1, где нагревается до температуры 450°С и поступает в смеситель трубчатой зоны реактора. Воздух (кислород), предварительно сжатый компрессором 13 до необходимого давления, подается в смесители реакционных зон реактора 1. После перемешивания реакционная смесь поступает в трубчатую реакционную зону реактора, где происходит процесс окисления при постоянной температуре. Далее реакционная смесь с температурой 450°С поступает во вторую смесительную камеру реактора, перемешивается с воздухом и поступает во вторую полую реакционную зону. На выходе из реактора реакционная смесь поступает в трубное пространство теплообменника 8, где охлаждается до температуры 450-470°С. Далее реакционная смесь проходит последовательно трубное пространство теплообменников 9 и 10, охлаждаясь до температуры окружающей среды, и подается в сепаратор 11, где происходит разделение газовой и жидкой фазы. Газовая фаза отправляется обратно на УКПГ, жидкая фаза, проходя через емкость 18, содержащую реагенты для выделения карбоновых кислот, насосом 17 подается в ректификационную колонну 16, где отделяется метанол-сырец, а кубовый остаток колонны 16 насосом 15 подается в ректификационную колонну 14 для выделения формалина и С2-С4-спиртов.

В таблице приведены примеры, иллюстрирующие основные показатели предложенного способа.

| Прототип | Пример №1 | Пример №2 | Пример №3 | |

| Количество реакторов, шт | 1 | 1 | 1 | 1 |

| Число ступеней окисления в каждом реакторе | 2 | 2 | 3 | 3 |

| Состав природного газа, % | СН4 - 72 | |||

| об. | СН4 - 98 | СН4 - 98 | СН4 - 98 | С2Н6 - 14 |

| N2 - 1 | N2 - 1 | N2 - 1 | С3+ - 12,5 | |

| СО2 - 1 | СО2 - 1 | СО2 - 1 | N2 - 1 | |

| СО2 - 0,5 | ||||

| Поток углеводородного газа через реакторы, м3/ч | 7330 | 7000 | 7000 | 7000 |

| Степень конверсии газа, % | 11,3 | 10 | 12,5 | 16,8 |

| Расход природного газа, м3/ч | 210 | 700 | 875 | 1176 |

| Полный расход кислорода (воздуха), м3/ч | 1010 (Воздух) | 2666,7 (Воздух) | 840 | 10000 (Воздух) |

| Концентрация кислорода на входе в смесительные зоны реакторов, % об. | 1,5 | 4 | 4 | 10 |

| Давление в реакторах, МПа | 10 | 8 | 8 | 2,5 |

| Температура смеси на входе в реактор, °С | 430 | 450 | 450 | 400 |

| Выход метанола, кг/ч | 180 | 500 | 625 | 535,5 |

| Полный выход органических продуктов, кг/ч | 196 | 605 | 757 | 1309,5 |

| Выход формальдегида, кг/ч | 75 | 96 | 491,2 | |

| Выход С2-С4 спиртов, кг/ч | - | - | 192,2 | |

| Выход карбоновых кислот, кг/ч | 30 | 36 | 90,6 | |

| Объем отходящего газа, м3/ч | 8340 | 9387 | 6510 | 15194 |

1. Способ получения жидких оксигенатов, включающих метанол, формальдегид, С2-С4 спирты и низшие карбоновые кислоты или их смеси, включающий последовательную подачу природного газа с установки комплексной подготовки газа (УКПГ) в ряд теплообменников "газ-газ" и межтрубное пространство, по меньшей мере, одной трубчатой реакционной зоны реактора, где происходит нагрев потока природного газа до температуры начала реакции, с последующей подачей подогретого газа на вход смесителя трубчатой реакционной зоны реактора, в которую также подается сжатый воздух или кислород, последующее газофазное окисление в реакционной зоне реактора с выводом полученной реакционной смеси из реактора в ряд теплообменников "газ-жидкость" и "газ-газ", где происходит охлаждение до температуры окружающей среды, с последующей подачей в сепаратор, откуда жидкая фаза через емкость для выделения низших карбоновых кислот подается в систему колонн ректификации для выделения оставшихся компонентов смеси, а отходящий газ возвращается на УКПГ, при этом окисление проводят в интервале температур 250-450°С, давления 2-10 МПа, при времени пребывания реакционной смеси в реакторе 2-6 с и концентрации окислителя 2-15 мас.% в реакторе, имеющем смесители, полую и, по меньшей мере, одну трубчатую реакционные зоны, при поддержании необходимой температуры постоянной по всей длине трубчатой реакционной зоны реактора и при подаче сжатого воздуха или кислорода в смеситель каждой трубчатой реакционной зоны и полой реакционной зоны.

2. Способ по п.1, отличающийся тем, что при окислении при температуре 400-450°С, давлении 8-10 МПа преимущественно получают метанол.

3. Способ по п.1, отличающийся тем, что при окислении при температуре 450°С, давлении 2-5 МПа преимущественно получают метанол с содержанием формальдегида до 25 мас.%.

4. Способ по п.1, отличающийся тем, что используют природный газ с содержанием С2-С4-углеводородов до 15 мас.%.

5. Способ по любому из пп.1 и 4, отличающийся тем, что используют неочищенный природный газ.

6. Установка для получения жидких оксигенатов, включающих метанол, формальдегид, С2-С4-спирты и низшие карбоновые кислоты или их смеси по п.1, состоящая из установки комплексной подготовки газа, из которой подается исходный природный газ, ряда последовательных теплообменников "газ-газ" для нагрева природного газа, реактора, содержащего смесители и реакционные зоны, содержащие полую и, по меньшей мере, одну трубчатую реакционные зоны, ряд теплообменников "газ-жидкость" и "газ-газ" для охлаждения полученной реакционной смеси, сепаратор, где происходит отделение жидкости от газа, емкость для выделения низших карбоновых кислот и ряд ректификационных колонн для выделения остальных получаемых продуктов.