Политриметилентерефталатная смола

Иллюстрации

Показать всеИзобретение относится к политриметилентерефталатной смоле, позволяющей стабильно получать в промышленном масштабе формованные изделия, обладающие высокой прочностью и превосходным цветом. Предложена политриметилентерефталатная смола, содержащая: 90-100 мольн.% повторяющихся звеньев триметилентерефталата и 0-10 мольн.%, по меньшей мере, одного мономерного звена, выбираемого из группы, включающей мономерные звенья, образованные сомономерами, отличными от мономеров, используемых для образования повторяющихся звеньев триметилентерефталата, и сополимеризуемых, по меньшей мере, с одним из мономеров, используемых для образования повторяющихся звеньев триметилентерефталата, причем указанная смола имеет следующие характеристики: (А) характеристическую вязкость [η] от 0,8 до 4,0 дл/г; (В) Mw/Mn в пределах от 2,0 до 2,7; (С) психометрический L-показатель светлоты (L-1) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-1) в пределах от -5 до 25; и (D) психометрический L-показатель светлоты (L-2) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-2) в пределах от -5 до 25, полученные при измерении после нагревания смолы до 180°С в течение 24 часов на воздухе. Предложен также способ получения политриметилентерефталатной смолы. 2 н. и 16 з.п. ф-лы, 7 табл., 6 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Область изобретения

Настоящее изобретение касается политриметилентерефталатной смолы. В частности, настоящее изобретение касается политриметилентерефталатной смолы, состоящей, в основном, из повторяющихся звеньев триметилентерефталата, имеющей следующие характеристики: характеристическую вязкость от 0,8 до 4,0 дл/г; молекулярно-массовое распределение (Mw/Mn) в пределах от 2,0 до 2,7; психометрический L-показатель светлоты (L-1) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (хроматический показатель) (b*-1) в пределах от -5 до 25; и психометрический L-показатель светлоты (L-2) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (хроматический показатель) (b*-2) в пределах от -5 до 25, полученные при измерении после нагревания политриметилентерефталатной смолы до 180°C в течение 24 часов на воздухе. Путем использования политриметилентерефталатной смолы по настоящему изобретению можно стабильно получать в промышленном масштабе формованные изделия, обладающие высокой прочностью и превосходным цветом. Кроме того, настоящее изобретение также касается высокопродуктивного способа стабильного получения политриметилентерефталатной смолы в промышленном масштабе.

Известный уровень техники

Политриметилентерефталатная смола (в данной заявке далее называемая "PTT") не только обладает характеристиками, подобными характеристикам найлона (например, мягкостью на ощупь вследствие низкой эластичности смолы, превосходным упругим восстановлением и хорошей окрашиваемостью), но также характеристиками, подобными характеристикам полиэтилентерефталата (далее называемого "PET") (например, стойкостью к мытью и износостойкостью, стабильностью размеров и стойкостью к обесвечиванию). Кроме того, PTT привлекает внимание в качестве исходного материала, который может быть использован для изготовления ковровых покрытий, одежды, формованных изделий и тому подобного.

Для дальнейшего расширения областей применения PTT желательно повысить прочность и улучшить цвет волокон и формованных изделий из PTT. Для повышения прочности волокон и формованных изделий из полимера необходимо повысить степень полимеризации полимера и сузить молекулярно-массовое распределение полимера, чтобы снизить в полимере количество компонентов с низкой молекулярной массой. Кроме того, для улучшения цвета волокон и формованных изделий из полимера необходимо не только усилить белизну полимера, но также увеличить теплостойкость полимера, чтобы предупредить обесцвечивание полимера, которое вызывается температурным изменением, испытываемым полимером при сушке, плавлении и тому подобном.

В качестве способа полимеризации для получения PTT широко известен способ полимеризации в расплаве. Например, не проходившая экспертизу выложенная заявка Японии № Hei 5-262862 (соответствующая патенту США № 5340909), WO 98/23662, WO 01/14450 и WO 01/14451 описывают способ, по которому полимеризацию в расплаве осуществляют, используя сосуд для полимеризации, снабженный мешалкой. Вышеуказанный сосуд для полимеризации имеет преимущества, состоящие в том, что указанный сосуд характеризуется превосходной объемной производительностью и имеет простое устройство.

Такой сосуд для полимеризации может быть использован для эффективного осуществления полимеризации в небольшом масштабе, приводящей к образованию полимера с высокой степенью полимеризации. Однако, когда вышеупомянутый сосуд для полимеризации используется с целью осуществления полимеризации в промышленном масштабе, высота слоя жидкой реакционной смеси становится слишком большой, что приводит к заметному термическому разложению полимера. Таким образом, полимер с высокой степенью полимеризации не может быть получен в промышленном масштабе.

Были предложены различные способы получения PTT с высокой степенью полимеризации путем полимеризации в расплаве. Примеры таких способов включают способ, по которому диэфир низшего спирта и терефталевой кислоты и триметиленгликоль подвергают реакции переэтерификации и реакции поликонденсации в присутствии соединения титана, где молярное соотношение диэфира низшего спирта и терефталевой кислоты и триметиленгликоля находится в пределах от 1/1,2 до 1/1,8 (не проходившая экспертизу выложенная заявка Японии № Sho 51-140992); способ, по которому в качестве катализатора поликонденсации используют металлоорганический катализатор и в качестве вспомогательного катализатора используют органическую сульфокислоту или алифатическую карбоновую кислоту (патент США № 4611049); способ, по которому в качестве катализатора поликонденсации используют катализатор на основе олова (не проходившая экспертизу выложенная заявка Японии № Hei 5-262862 (соответствующая патенту США № 5340909)); способ, по которому в качестве катализатора поликонденсации используют специфический катализатор на основе титана (не проходившие экспертизу выложенные заявки Японии №№ 2000-159875 и 2000-159876); способ, по которому в качестве катализатора поликонденсации используют соединение сурьмы (Chemical Fiber International, Vol. 46, pp. 263-264, 1996); способ, по которому термическое разложение PTT подавляют путем использования пространственно затрудненного стабилизатора фенольного типа, имеющего специфическую структуру (не проходившая экспертизу выложенная заявка Японии № Sho 51-142097); и способ, по которому побочное образование акролеина (образующегося при нагревании форполимера и полимера на воздухе в ходе полимеризации) устраняют путем блокирования концевых групп форполимера и полимера с помощью фосфорсодержащего стабилизатора и пространственно затрудненного стабилизатора фенольного типа (WO 98/23662 и WO 99/11709). Однако вышеуказанные способы неудобны тем, что молекулярная масса полученного PPT является недостаточно высокой, и тем, что во время формования происходит снижение молекулярной массы PTT и/или происходит обесцвечивание PTT. Поэтому вышеуказанными способами не может быть получен PTT с удовлетворительными характеристиками.

Кроме того, предложен способ, по которому в целях получения PTT высокой молекулярной массы, обладающего превосходной термостойкостью во время формования PTT, осуществляют твердофазную полимеризацию форполимера PTT, имеющего сравнительно низкую молекулярную массу, при этом форполимер PTT не подвергается термическому разложению и имеет превосходный цвет (не проходившая экспертизу выложенная заявка Японии № Hei 8-311177, прошедшая предварительную экспертизу заявка Японии (Tokuhyo) № 2000-502392 и патент Кореи № 1998-061618). Однако полимеризация в твердой фазе протекает до тех пор, пока с поверхности гранул форполимера в ходе реакции полимеризации высвобождается триметиленгликоль (далее называемый "TMG"). Поэтому степень полимеризации изменяется в зависимости от размера и формы гранул, а также варьируется в зависимости от расположения гранул. По этой причине полученный таким способом PTT заметно неоднороден в отношении степени полимеризации. Кроме того, при полимеризации в твердой фазе гранулы твердого форполимера трутся друг об друга в течение длительного времени, образуя при этом полимерный порошок, который теряется. К тому же, согласно вышеуказанному способу, полимеризацию в твердой фазе следует осуществлять после получения форполимера путем полимеризации в расплаве и тому подобного, и поэтому в целом способ получения PTT становится сложным и дорогостоящим. Более того, наличие полимерного порошка во время процесса формования вызывает обрыв или приводит к пылению полимерных волокон. По этой причине становится необходимой дополнительная стадия для удаления полимерного порошка.

В качестве способа получения PTT с высокой степенью полимеризации исключительно путем полимеризации в расплаве был предложен способ, по которому полимеризацию осуществляют, используя дисковый кольцевой реактор или реактор типа клети (WO 00/64962), или проводник в форме диска и плоского круглого диска с центральным отверстием (патент США № 5599900) для эффективного отвода TMG из реакционной системы. Однако каждый из вышеуказанных аппаратов является полимеризатором с горизонтальным типом перемешивания, который снабжен элементом роторной передачи. Поэтому, при вышеуказанном способе, когда полимеризацию осуществляют в глубоком вакууме в целях получения полимера с высокой степенью полимеризации, невозможно полностью герметизировать участок привода. Таким образом, невозможно предупредить внедрение следовых количеств кислорода в полимер, и в результате неизбежно происходит обесцвечивание полимера. В случае PTT такое обесцвечивание происходит особенно заметно. Когда приводной участок герметизируют с помощью уплотняющей жидкости, существует вероятность того, что уплотняющая жидкость окажется смешанной с полимером, что приведет к снижению качества полученного PTT. К тому же, даже когда приводной участок аппаратов плотно герметизирован в начале его работы, плотность герметизации снижается при работе в течение длительного периода времени. Таким образом, вышеуказанный способ также связан с серьезной проблемой в отношении эксплуатации аппаратов.

С другой стороны, известен способ получения полимера (отличного от PTT), по которому используемые аппараты для полимеризации не имеют элемента роторной передачи, и полимеризацию осуществляют, обеспечивая возможность падения форполимера с ситчатой тарелки (способ полимеризации при свободном падении).

Например, описан способ, по которому обеспечивают возможность падения форполимера сложного полиэфира в вакууме в целях получения сложного полиэфира с требуемой молекулярной массой (патент США № 3110547). По этому способу реакцию полимеризации осуществляют однопроходным способом, без рециркуляции полимера, поскольку рециркуляция полимера, который уже падал в форме волокон, вызывает снижение качества конечного сложного полиэфира. Однако вышеуказанный способ имеет следующие недостатки. Полимер в форме волокон легко рвется во время реакции полимеризации, что служит причиной нежелательно больших изменений в качестве конечных полимерных продуктов конденсации. Вдобавок, конденсационный полимер низкой молекулярной массы рассеивается из полимерных волокон в ходе реакции полимеризации, оставляя пятна на нижней поверхности ситчатой тарелки. Из-за появления таких пятен на нижней поверхности ситчатой тарелки трудно добиться того, чтобы полимер падал в форме волокон, поэтому полимерные волокна соприкасаются друг с другом, что приводит к обрыву полимерных волокон, или полимерные волокна объединяются вместе, образуя толстое волокно, в котором взаимодействие не может протекать эффективно.

Были предложены разнообразные способы решения указанных проблем. Примеры таких способов включают способ, по которому сложный полиэфир или полиамид получают, обеспечивая возможность падения форполимера вдоль и в соприкосновении с поверхностью перфорированной направляющей или проволочной направляющей, которая расположена вертикально в реакционном сосуде, так что полимеризация форполимера при падении указанного форполимера становится эффективной (прошедшая экспертизу заявка Японии № Sho 48-8355 и не проходившая экспертизу выложенная заявка Японии № Sho 53-17569); способ конденсационной полимеризации в непрерывном режиме бис-(β-гидроксиалкил)терефталата (который является продуктом начальной стадии конденсации полиэтилентерефталата (PET)), по которому обеспечивают возможность падения бис-(β-гидроксиалкил)терефталата вдоль и в соприкосновении с поверхностью проволочной направляющей в атмосфере инертного газа, где проволочные направляющие установлены вертикально сквозь отверстия ситчатой тарелки, так что при падении бис-(β-гидроксиалкил)терефталата полимеризация становится эффективной (прошедшая экспертизу заявка Японии № Hei 4-58806); и способ получения в расплаве поликонденсационного полимера, такого как сложный полиэфир, полиамид и поликарбонат, где согласно указанному способу осуществляют абсорбцию инертного газа расплавом поликонденсационного форполимера и затем проводят полимеризацию при пониженном давлении (WO99/65970, где также описана используемая в способе аппаратура).

Однако каждый из вышеуказанных патентов описывает только способ получения сложного полиэфира, такого как PET или найлон, и не существует заявки или указаний в отношении получения PTT. В результате исследований, проведенных авторами настоящего изобретения, было обнаружено, что если просто использовать любой из вышеуказанных способов для получения PTT (то есть если осуществлять получение PTT вышеуказанными способами, применяя сырье и условия, обычно используемые при получении PTT), это приводит к энергичному вспениванию полимера, в результате чего покрываются пятнами нижняя поверхность ситчатой тарелки или внутренняя стенка реакционного сосуда с размещенными там направляющими. PTT, в отличие от PET, подвержен термическому разложению. Поэтому пятна, вызванные вышеупомянутым энергичным вспениванием полимера, легко разлагаются. Смешивание полученных продуктов разложения с полимером приводит к недостаткам, состоящим в том, что снижается качество полимера, не может быть достигнута требуемая степень полимеризации, а полученный PTT подвергается обесцвечиванию. Кроме того, простое использование вышеуказанных способов для получения PTT сопряжено с проблемами, состоящими в том, что трудно достигнуть достаточно высокой степени полимеризации, и в том, что конечный PTT содержит полимеры с низкой молекулярной массой, приводящие к широкому молекулярно-массовому распределению конечного полимера и, по всей вероятности, к пониженной механической прочности конечного формованного изделия.

Как указано выше, общепринятые способы получения PTT связаны со следующими проблемами:

(1) Трудно получить в промышленном масштабе PTT с высокой степенью полимеризации, используя только полимеризацию в расплаве (т.е. без полимеризации в твердой фазе). Когда получение PTT осуществляют полимеризацией в твердой фазе, недостатки состоят в том, что молекулярно-массовое распределение полученного PTT становится слишком широким, а способ получения становится сложным и дорогостоящим (из-за потерь, связанных с образованием полимерного порошка).

(2) При попытке получить PTT с высокой степенью полимеризации путем использования специфического катализатора или стабилизатора полученный полимер, по-видимому, претерпевает термическое разложение и обесцвечивание.

Что касается способа свободного падения (по которому полимеризацию осуществляют, обеспечивая возможность свободного падения форполимера в форме волокон с ситчатой тарелки) и способа падения путем смачивания направляющей (по которому полимеризацию осуществляют, обеспечивая возможность падения форполимера вдоль и в соприкосновении с направляющей), то известно, что такие способы могут быть использованы для получения полиамида и сложных полиэфиров (таких как PET), отличных от PTT. Однако не известно о применении вышеуказанных способов для получения PTT, и PTT с удовлетворительными свойствами не может быть получен простым использованием этих способов в целях получения PTT, который отличается от вышеуказанных полиамидов и других сложных полиэфиров по вязкости расплава и устойчивости к термическому разложению, а также летучестью побочных продуктов.

По этим причинам возникла потребность в разработке способа, который мог бы быть использован для получения в промышленном масштабе высококачественного PTT с высокой степенью полимеризации, где указанный PTT может быть использован для стабильного получения в промышленном масштабе формованных изделий, обладающих высокой прочностью и превосходным цветом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С учетом указанных положений авторами настоящего изобретения предприняты широкие и интенсивные исследования, направленные на решение вышеуказанных проблем, сопровождающих известные из уровня техники способы. В результате неожиданно было обнаружено, что путем полимеризации специфического форполимера триметилентерефталата в форме расплава по так называемому "способу падения путем смачивания направляющей" при температурах в пределах от температуры плавления кристаллов форполимера до 290°C, становится возможным получение специфической превосходной политриметилентерефталатной смолы, которая может быть использована для стабильного получения формованных изделий, обладающих высокой прочностью и превосходным цветом. Вышеуказанная специфическая политриметилентерефталатная смола состоит в основном из повторяющихся звеньев триметилентерефталата и имеет следующие характеристики: характеристическую вязкость [η] от 0,8 до 4,0 дл/г; молекулярно-массовое распределение (Mw/Mn) в пределах от 2,0 до 2,7; психометрический L-показатель светлоты (L-1) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-1) в пределах от -5 до 25; и психометрический L-показатель светлоты (L-2) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-2) в пределах от -5 до 25, полученные при измерении после нагревания политриметилентерефталатной смолы до 180°C в течение 24 часов на воздухе. Настоящее изобретение базируется на указанных открытиях.

Таким образом, цель настоящего изобретения состоит в получении политриметилентерефталатной смолы, которая может быть использована для стабильного получения в промышленном масштабе формованных изделий, обладающих высокой прочностью и превосходным цветом.

Вышеуказанные и другие цели, характерные особенности и преимущества настоящего изобретения станут очевидными при рассмотрении следующего описания и приложенных пунктов в совокупности с сопровождающими чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

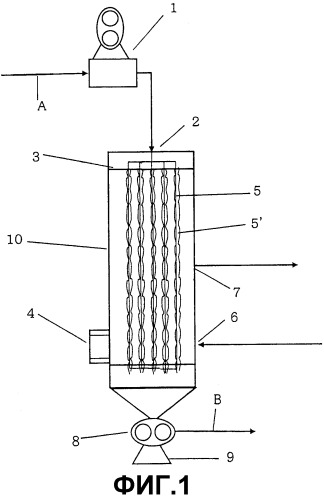

Фиг.1 представляет пояснительное схематическое изображение примера реакционного сосуда, который может быть использован по настоящему изобретению.

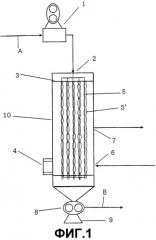

Фиг.2 представляет пояснительное схематическое изображение примеров установки для поглощения инертного газа и реакционного сосуда, которые могут быть использованы по настоящему изобретению.

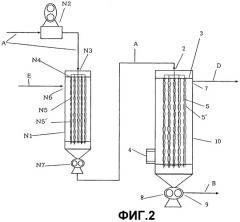

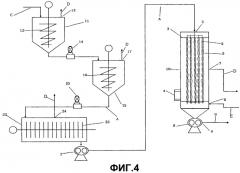

Каждая из Фиг.3-6 представляет пояснительное схематическое изображение одной из форм промышленной системы, используемой для практического осуществления способа по настоящему изобретению.

Перечень обозначений, указанных буквами и цифрами

A: Форполимер политриметилентерефталата

B: Политриметилентерефталатная смола

C: Смесь исходных материалов (включающая исходный мономер, реагирующий мономер, катализатор, добавку и тому подобное)

D: Отработавший газ

E: Инертный газ

1, 14, 18, 28, 32, N2 и N7: Перекачивающий насос

2: Впускное отверстие для форполимера A

3, N4: Ситчатая тарелка

4: Смотровое отверстие

5, N5: Направляющая

5': Полимер, падающий вдоль и в соприкосновении с направляющей

6: Впускное отверстие для газа

7, 13, 17, 21, 24, 27 и 31: Выпускное отверстие

8: Извлекающий насос для полимера 5'

9: Выпускное отверстие для полимера 5'

10: Полимеризатор

11: Сосуд для реакции этерификации

12, 16, 20, 23, 26 и 30: Перемешивающий элемент

15: Первый полимеризатор с вертикальным типом перемешивания

19: Второй полимеризатор с вертикальным типом перемешивания

22: Полимеризатор с горизонтальным типом перемешивания

25: Первый сосуд для реакции переэтерификации

29: Второй сосуд для реакции переэтерификации

Nl: Установка для поглощения инертного газа

N3: Впускное отверстие для исходных материалов

N6: Впускное отверстие для инертного газа

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно одному из аспектов настоящего изобретения получена политриметилентерефталатная смола, включающая:

90-100 мольн.% повторяющихся звеньев триметилентерефталата и

0-10 мольн.%, по меньшей мере, одного мономерного звена, выбираемого из группы, включающей мономерные звенья, образованные сомономерами, отличными от мономеров, используемых для образования повторяющихся звеньев триметилентерефталата, и сополимеризуемых, по меньшей мере, с одним из мономеров, используемых для образования повторяющихся звеньев триметилентерефталата,

причем политриметилентерефталатная смола имеет следующие характеристики (A)-(D):

(A) характеристическую вязкость [η] от 0,8 до 4,0 дл/г;

(B) молекулярно-массовое распределение в пределах от 2,0 до 2,7, выражаемое через соотношение Mw/Mn, где Mw означает средневесовую молекулярную массу политриметилентерефталатной смолы и Mn означает среднечисленную молекулярную массу политриметилентерефталатной смолы;

(C) психометрический L-показатель светлоты (L-1) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-1) в пределах от -5 до 25; и

(D) психометрический L-показатель светлоты (L-2) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-2) в пределах от -5 до 25, полученные при измерении после нагревания политриметилентерефталатной смолы до 180°C в течение 24 часов на воздухе.

Для облегчения понимания настоящего изобретения ниже перечислены основные особенности и приведены различные предпочтительные варианты выполнения настоящего изобретения.

1. Политриметилентерефталатная смола, включающая:

90-100 мольн.% повторяющихся звеньев триметилентерефталата и

0-10 мольн.%, по меньшей мере, одного мономерного звена, выбираемого из группы, включающей мономерные звенья, образованные сомономерами, отличными от мономеров, используемых для образования повторяющихся звеньев триметилентерефталата, и сополимеризуемых, по меньшей мере, с одним из мономеров, используемых для образования повторяющихся звеньев триметилентерефталата,

причем политриметилентерефталатная смола имеет следующие характеристики (A)-(D):

(A) характеристическую вязкость [η] от 0,8 до 4,0 дл/г;

(B) молекулярно-массовое распределение в пределах от 2,0 до 2,7, выражаемое через соотношение Mw/Mn, где Mw означает средневесовую молекулярную массу политриметилентерефталатной смолы и Mn означает среднечисленную молекулярную массу политриметилентерефталатной смолы;

(C) психометрический L-показатель светлоты (L-1) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-1) в пределах от -5 до 25; и

(D) психометрический L-показатель светлоты (L-2) в пределах от 70 до 100 и психометрический b*-показатель насыщенности цвета (b*-2) в пределах от -5 до 25, полученные при измерении после нагревания политриметилентерефталатной смолы до 180°C в течение 24 часов на воздухе.

2. Политриметилентерефталатная смола по приведенному выше пункту 1, где политриметилентерефталатная смола имеет характеристическую вязкость [η] от 1,25 до 2,5 дл/г.

3. Политриметилентерефталатная смола по приведенному выше пункту 1 или 2 с содержанием концевых карбоксильных групп в пределах от 0 до 20 мэкв/кг.

4. Политриметилентерефталатная смола по любому из приведенных выше пунктов 1-3, имеющая молекулярно-массовое распределение в пределах от 2,0 до 2,6.

5. Политриметилентерефталатная смола по любому из приведенных выше пунктов 1-4, находящаяся в форме гранул.

6. Политриметилентерефталатная смола по приведенному выше пункту 5, где гранулы имеют среднюю массу в пределах от 1 до 1000 мг на гранулу и где гранулы содержат порошок политриметилентерефталатной смолы в количестве от 0 до 0,5 массовых % в расчете на общую массу гранул, при этом указанный порошок проходит через фильтр 30 меш и не проходит через фильтр 300 меш.

7. Политриметилентерефталатная смола по приведенному выше пункту 5 или 6, где гранулы имеют кристалличность (Xc), равную 40% или менее, где кристалличность определяют по следующей формуле:

Xc (%) = {ρc × (ρs - ρa)}/{ρs × (ρc - ρa)} × 100,

где ρa равно 1,300 г/см3, что отвечает аморфной плотности гомополимера триметилентерефталата, ρc равно 1,431 г/см3, что отвечает кристаллической плотности гомополимера триметилентерефталата, и ρs означает плотность (г/см3) гранул.

8. Способ получения политриметилентерефталатной смолы, который включает:

(1) получение в форме расплава форполимера триметилентерефталата, содержащего:

90-100 мольн.% повторяющихся звеньев триметилентерефталата и

0-10 мольн.%, по меньшей мере, одного мономерного звена, выбираемого из группы, включающей мономерные звенья, образованные сомономерами, отличными от мономеров, используемых для образования повторяющихся звеньев триметилентерефталата, и сополимеризуемых, по меньшей мере, с одним из мономеров, используемых для образования повторяющихся звеньев триметилентерефталата,

причем форполимер триметилентерефталата имеет характеристическую вязкость [η] от 0,2 до 2 дл/г; и

(2) полимеризацию форполимера триметилентерефталата в форме расплава при температуре, равной либо выше температуры плавления кристаллов форполимера и не превышающей 290°C, в условиях пониженного давления, по способу падения путем смачивания направляющей, согласно которому обеспечивают возможность падения форполимера вдоль и в соприкосновении с поверхностью направляющей, так что полимеризация форполимера выполняется при падении указанного форполимера.

9. Способ по приведенному выше пункту 8, где форполимер в расплаве непрерывно подают в зону реакции полимеризации для осуществления полимеризации форполимера на стадии (2), а образующуюся политриметилентерефталатную смолу, полученную на стадии (2), непрерывно отводят из зоны полимеризации, так что стадия (2) полимеризации форполимера осуществляется непрерывно.

10. Способ по приведенному выше пункту 8 или 9, где направляющая имеет, по меньшей мере, один участок, выбираемый из группы, включающей вогнутый участок, выпуклый участок и перфорированный участок.

11. Способ по любому из приведенных выше пунктов 8-10, где форполимер, падающий вдоль и в соприкосновении с поверхностью направляющей, находится во вспененном состоянии.

12. Способ по любому из приведенных выше пунктов 8-11, где полимеризацию на стадии (2) осуществляют при подаче инертного газа в зону реакции полимеризации.

13. Способ по приведенному выше пункту 12, где количество инертного газа, вводимого в зону реакции полимеризации, находится в пределах от 0,05 до 100 мг на грамм политриметилентерефталатной смолы, удаляемой из зоны реакции полимеризации.

14. Способ по приведенному выше пункту 12 или 13, где, по меньшей мере, часть инертного газа вводят в зону реакции полимеризации независимо от подачи форполимера триметилентерефталата в зону реакции полимеризации.

15. Способ по одному из приведенных выше пунктов 12-14, где, по меньшей мере, часть инертного газа вводят в зону реакции полимеризации в такой форме, как газ, абсорбированный или содержащийся в форполимере триметилентерефталата.

16. Способ по любому из приведенных выше пунктов 8-15, где форполимер имеет характеристическую вязкость [η] от 0,5 до 2,0 дл/г и отношение концевых карбоксильных групп от 50% или менее, выраженное как молярное отношение (%) концевых карбоксильных групп форполимера к общему количеству концевых групп форполимера.

17. Способ по любому из приведенных выше пунктов 8-16, где форполимер получают, по меньшей мере, одним способом полимеризации, выбираемым из следующих способов (a)-(d):

(a) способ полимеризации с использованием полимеризатора с вертикальным типом перемешивания;

(b) способ полимеризации с использованием полимеризатора с горизонтальным типом перемешивания;

(c) способ полимеризации с использованием полимеризатора свободного падения, имеющего ситчатую тарелку; и

(d) способ полимеризации с использованием тонкопленочного полимеризатора.

18. Способ по приведенному выше пункту 17, где форполимер получают способом (b).

19. Политриметилентерефталатная смола, полученная способом по любому из приведенных выше пунктов 8-18.

Ниже настоящее изобретение описано более подробно.

Политриметилентерефталатная смола по настоящему изобретению включает:

90-100 мольн.% повторяющихся звеньев триметилен-терефталата и

0-10 мольн.%, по меньшей мере, одного мономерного звена, выбираемого из группы, включающей мономерные звенья, образованные сомономерами, отличными от мономеров, используемых для образования повторяющихся звеньев триметилен-терефталата, и сополимеризуемых, по меньшей мере, с одним из мономеров, используемых для образования повторяющихся звеньев триметилентерефталата.

Повторяющиеся звенья триметилентерефталата формируют, осуществляя взаимодействие материала на основе терефталевой кислоты с материалом на основе триметиленгликоля. Примеры материалов на основе терефталевой кислоты включают терефталевую кислоту и диэфиры терефталевой кислоты, такие как диметилтерефталат. Примеры материалов на основе триметиленгликоля включают 1,3-пропандиол, 1,2-пропандиол, 1,1-пропандиол, 2,2-пропандиол и смеси указанных соединений. С точки зрения стабильности в качестве материала на основе триметиленгликоля в особенности предпочтителен 1,3-пропандиол.

Примеры вышеуказанных сомономеров включают образующие сложные эфиры мономеры, такие как натриевая соль 5-сульфоизофталевой кислоты, калиевая соль 5-сульфоизофталевой кислоты, натриевая соль 4-сульфо-2,6-нафталиндикарбоновой кислоты, тетраметилфосфониевая соль 3,5-дикарбоновой кислоты-бензолсульфоновой кислоты, тетрабутилфосфониевая соль 3,5-дикарбоновой кислоты-бензолсульфоновой кислоты, трибутилметилфосфониевая соль 3,5-дикарбоновой кислоты-бензолсульфоновой кислоты, тетрабутилфосфониевая соль 3,6-дикарбоновой кислоты-нафталин-4-сульфоновой кислоты, тетраметилфосфониевая соль 3,6-дикарбоновой кислоты-нафталин-4-сульфоновой кислоты, аммониевая соль 3,5-дикарбоновой кислоты-бензолсульфоновой кислоты, 3,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, неопентилгликоль, 1,5-пентаметиленгликоль, 1,6-гексаметиленгликоль, гептаметиленгликоль, октаметиленгликоль, декаметиленгликоль, додекаметиленгликоль, 1,4-циклогександиол, 1,3-циклогександиол, 1,2-циклогександиол, 1,4-циклогександиметанол, 1,3-циклогександиметанол, 1,2-циклогександиметанол, щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, гептандикарбоновая кислота, октандикарбоновая кислота, себациновая кислота, додекандикарбоновая кислота, 2-метилглутаровая кислота, 2-метиладипиновая кислота, фумаровая кислота, малеиновая кислота, итаконовая кислота, 1,4-циклогександикарбоновая кислота, 1,3-циклогександикарбоновая кислота и 1,2-циклогександикарбоновая кислота.

Политриметилентерефталатная смола по настоящему изобретению может дополнительно включать: циклические или цепные олигомеры, отличные от политриметилентерефталатной смолы; мономеры, такие как диметилтерефталат (далее называемый "DMT"), терефталевая кислота (далее называемая "TPA") и триметиленгликоль (далее называемый "TMG"); и/или различные добавки, такие как матирующее средство, термический стабилизатор и замедлитель горения.

В целях получения волокна или формованного изделия, которое обладало бы превосходными прочностью и цветом, что и составляет цель настоящего изобретения, необходимо не только улучшить степень полимеризации политриметилентерефталатной смолы, сужая при этом распределение степени полимеризации, но также увеличить белизну смолы, улучшая при этом устойчивость смолы к обесцвечиванию при высоких температурах.

В качестве меры степени полимеризации может быть использована характеристическая вязкость [η]. Для получения вышеуказанного высококачественного волокна или формованного изделия, обладающего превосходной прочностью, необходимо, чтобы смола (используемая для получения волокна или формованного изделия) имела характеристическую вязкость, равную 0,8 дл/г или выше. С другой стороны, из соображений улучшения пластичности смолы и легкости дозирования количества смолы, перекачиваемой шестеренчатым насосом, характеристическая вязкость не должна быть слишком большой. По этой причине необходимо, чтобы характеристическая вязкость [η] была 4,0 дл/г или ниже. Предпочтительно, чтобы характеристическая вязкость [η] была в пределах от1,05 до 3,0 дл/г, более предпочтительно, от 1,25 до 2,5 дл/г, еще желательней, от 1,3 до 2,0 дл/г.

Кроме того, для повышения прочности вышеуказанного волокна или формованного изделия следует не только повысить среднюю степень полимеризации, но также снизить количество полимера с низкой молекулярной массой, то есть сузить молекулярно-массовое распределение. По настоящему изобретению молекулярно-массовое распределение выражают через величину Mw/Mn, которую рассчитывают путем деления средневесовой молекулярной массы (Mw) на среднечисленную молекулярную массу (Mn), где каждый из Mw и Mn измеряют методом гель-проникающей хроматографии. По настоящему изобретению необходимо, чтобы величина Mw/Mn была равной 2,7 или ниже. Предпочтительно, значение Mw/Mn равно 2,6 или ниже, более предпочтительно, 2,5 или ниже, еще более предпочтительно, 2,4 или ниже. Обычно нижняя граница молекулярно-массового распределения для конденсационного полимера равна 2.

Что касается цвета политриметилентерефталатной смолы, для предупреждения помутнения конечного формованного изделия и для обеспечения требуемого цвета смолы путем использования красителя или пигмента необходимо, чтобы политриметилентерефталатная смола имела психометрический L-показатель светлоты (L-1), равный 70 или выше, и психометрический b*-показатель насыщенности цвета (b*-1), равный -5 или выше. С точки зрения подавления обесцвечивания смолы при термическом разложении необходимо, чтобы политриметилентерефталатная смола имела психометрический b*-показатель насыщенности цвета, равный 25 или ниже. Не существует конкретного ограничения в отношении верхнего предела значения (L-1), но, в целом, эта величина равна 100. Предпочтительно значение (L-l) равно 75 или выше, более предпочтительно, 80 или выше. Предпочтительно значение (b*-l) находится в пределах от -3 до 15, более предпочтительно от -2 до 10.

Кроме того, проведенные авторами изобретения исследования показали, что для усиления белизны конечного формованного изделия используемая для получения формованного изделия политриметилентерефталатная смола должна не только иметь великолепную белизну, но также обладать превосходной устойчивостью к обесцвечиванию во время нагревания смолы (например, при высокотемпературной сушке смолы, формовании из расплава или тому подобном). Причина этого не ясна, но предполагается, что обесцвечивание смолы связано не только с термическим разложением смолы как таковой, но также с некоторыми веществами или функциональными группами, которые неизбежно содержатся в политриметилентерефталатной смоле. Считается, что вышеуказанные вещества или функциональные группы образуются при термическом разложении форполимера (используемого для получения политриметилентерефталатной смолы) и/или политриметилентерефталатной смолы. Тем не менее, в особенности при использовании вышеуказанного способа полимеризации, предложенного авторами изобретения, возможно получение политриметилентерефталатной смолы, обладающей превосходной устойчивостью к обесцвечиванию при нагревании. Считается, что причина этого состоит в следующем. Преимущества предложенного способа состоят не только в том, что можно избежать просачивания кислорода в систему для реакции полимеризации, тем самым предупреждая образование вышеуказанных веществ и функциональных групп, но также в том, что площадь поверхности форполимера, полимеризуемого в используемом по данному способу полимеризаторе, значительно больше, чем в случае полимеризаторов, обычно используемых для получения политриметилентерефталатной смолы, и поверхность форполимера эффективно обновляется, так что вышеуказанные вещества и функциональные группы, если они есть, легко могут быть удалены из реакционной системы.

В качестве меры подверженности обесцвечиванию путем нагревания может быть использован цвет политриметилентерефталатной смолы после нагревания на воздухе до 180°C в течение 24 часов. По настоящему изобретению, политриметилентерефталатная смола, нагретая в вышеуказанных условиях, должна иметь психометрический L-показатель светлоты (L-2), равный 70 или выше, и п