Композиционная лопатка турбомашины

Иллюстрации

Показать всеИзобретение относится к области газотурбостроения, а именно к конструкциям рабочих лопаток осевых компрессоров, в частности, газотурбинных двигателей. Композиционная лопатка турбомашины содержит перо, выполненное из чередующихся и ориентированных слоев из композиционного материала, соединенных между собой связующим материалом, и металлическую накладку с поперечными прорезями, расположенную на входной кромке пера лопатки. Металлическая накладка с поперечными прорезями расположена как на входной кромке пера лопатки, так и на выходной кромке пера лопатки. Входная и выходная металлические накладки имеют развитые ступенчатые заглубляемые окончания, уходящие во внутренние слои композиционного материала пера лопатки. На заглубляемых окончаниях металлических накладок у каждой поперечной прорези выполнены отверстия диаметром, большим ширины поперечных прорезей. Изобретение позволяет создать лопатку осевого компрессора с требуемой жесткостью и прочностью для всех основных режимов эксплуатации, адаптированную к нерасчетным внешним нагрузкам, например, при ударном воздействии. 3 ил.

Реферат

Изобретение относится к области газотурбостроения, а именно к конструкциям неметаллических лопаток осевых компрессоров, в частности компрессоров газотурбинных двигателей.

Серьезными факторами, определяющими эксплуатационные характеристики, в том числе ресурс современных турбомашин, особенно роторов вентиляторов с широкохордными лопатками, являются жесткость, прочность и масса лопаток. В настоящее время типоразмеры вентиляторов современных турбомашин уже не позволяют использовать в конструкции рабочих лопаток традиционные металлические сплавы из-за их относительно высокого удельного веса. Комплексное решение проблемы обеспечения требуемых параметров жесткости, прочности и массы рабочих лопаток таких вентиляторов достигается применением композиционных материалов (см. материалы из журнала Aviation Week, 1999, 31/V, v.150, N 22, р.40-41).

Удельный вес композиционных материалов в 1,5-3 раза ниже удельного веса титановых сплавов, используемых в настоящее время для изготовления лопаток компрессоров. Также, в сравнении с традиционными материалами, композиционные материалы благодаря своему наполнителю обладают уникальными механическими характеристиками. Применение композиционных материалов для создания лопаток турбомашин позволяет решить проблему создания высоконапорного и высокооборотного вентилятора для перспективных турбомашин. Но, как правило, существенными недостатками композиционных материалов являются их низкая сдвиговая прочность и эрозионная стойкость, обусловленные низкими механическими характеристиками связующего материала, входящего в его состав. Низкая сдвиговая прочность, в свою очередь, обуславливает низкую ударную прочность этого материала.

Создание работоспособной конструкции лопатки современного вентилятора турбомашины из полимерных композиционных материалов, максимально используя достоинства и максимально нивелируя их недостатки, по-прежнему остается актуальной задачей.

Наиболее близким техническим решением, выбранным за прототип, является "Композиционная лопатка турбомашины", патент РФ № 1313055 от 09.01.1984 г. Прототип относится к области газотурбостроения, в частности к конструкциям лопаток из композиционных материалов для турбомашин, и позволяет повысить надежность работы вентиляторов при его длительной эксплуатации со знакопеременными нагрузками и одновременно уменьшить общий вес вентиляторов. Перо лопасти вентилятора турбомашины выполнено из композиционного материала и на входной части пера, по всей ее стороне, имеет металлическую накладку с поперечными прорезями, наклоненными к продольной оси пера, а расстояние между их осями равно длине прорезей. Описанная конструкция (прототип) лопатки использует превосходные качества композиционных материалов, а металлическая накладка на входной части пера защищает композиционный материал пера от эрозии и повышает ударную прочность всей конструкции в целом при воздействии на нее посторонних предметов.

Основным недостатком данного технического решения является то, что соединение металлической накладки с пером осуществляется по ее внутренней поверхности связующим композиционного материала пера, прочность которого очень мала из-за плохой адгезии металла и связующего материала. Такое соединение металлической накладки с композиционным пером недостаточно для создания работоспособной конструкции, особенно при возможном ударном воздействии на максимально нагруженных режимах работы турбомашины. В случае зарождения трещины в соединении металлической накладки и пера произойдет неминуемый быстрый отрыв первого от второго соответственно.

Задачей заявляемого технического решения является создание облегченной конструкции лопатки ротора осевого компрессора с требуемой жесткостью и необходимой прочностью для всех основных режимов эксплуатации, а также адаптированной к нерасчетным внешним ее нагрузкам.

Технический результат достигается тем, что металлическая накладка с поперечными прорезями расположена как на входной кромке пера лопатки турбомашины, выполненной из чередующихся и ориентированных слоев композиционного материал и соединенных между собой связующим материалом, так и на ее выходной кромке, при этом металлические накладки, расположенные на входной и выходной кромках пера лопатки, имеют развитые, ступенчатые заглубляемые окончания, уходящие во внутренние слои композиционного материала пера лопатки, при этом на заглубляемых ступенчатых окончаниях металлической накладки у каждой поперечной прорези выполнены отверстия диаметром (d), большим ширины (h) поперечных прорезей. Причем поперечные прорези, выполненные на металлических накладках, имеют различные геометрические формы, размеры и количество.

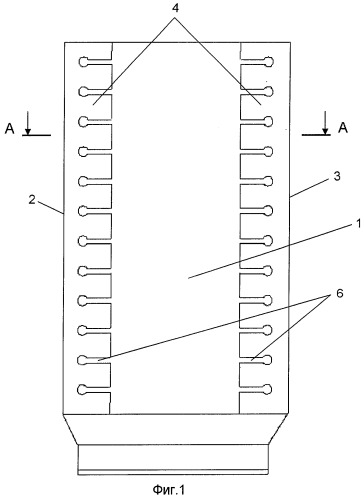

На фиг.1 схематично изображена заявляемая композиционная лопатка турбомашины.

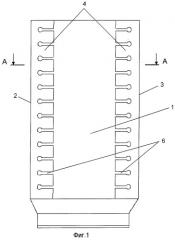

На фиг.2 показано сечение по А-А фиг.1.

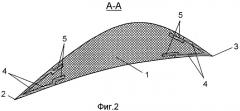

На фиг.3 представлен общий вид металлических накладок.

Композиционная лопатка турбомашины, изображенная на фиг.1 - фиг.3, содержит перо 1, выполненное из чередующихся и ориентированных слоев композиционного материала, соединенных между собой связующим материалом (не показан), металлические накладки 4, установленные на входной части 2 и выходной части 3 пера 1. Металлические накладки 4 имеют развитые заглубляемые ступенчатые окончания 5, уходящие во внутренние слои композиционного материала пера 1, и поперечные прорези 6, а на заглубляемых окончаниях 5, у каждой поперечной прорези 6, выполнены отверстия 7 диаметром (d), большим ширины (h) поперечных прорезей 6. Благодаря наличию ступени на окончании 5 металлической накладки 4 значительно увеличивается площадь ее соединения с композиционным пером 1.

Благодаря развитой площади соединения металлических накладок 4 и композиционного пера 1 значительно повышается и его прочность, как на сдвиг, так и на отрыв. Площадь и глубина заложения ступенчатых окончаний 5 с отверстиями 7 металлических накладок 4 может регулироваться их длиной.

Работа заявляемой композиционной лопатки турбомашины осуществляется следующим образом.

Основным конструктивным элементом, повышающим надежность соединения, является наличие на ступенчатых окончаниях 5 металлических накладок 4 отверстий 7, выполненных диаметром (d) большим, чем ширина (h) поперечных прорезей 6. Это позволяет композиционному материалу пера 1 проходить через отверстия 7 диаметром (d) насквозь, образуя тем самым дополнительную связь металлических накладок 4 с композиционным материалом пера через отверстия 7, которая в паре с отверстиями 7 работает как кольцевой замок. Поскольку адгезия композиционного материала с самим собой достаточно высока, то получается надежное соединение. Даже в случае полного отслоения металлических накладок 4 от композиционного пера 1 лопатки при воздействии на нее больших ударных нагрузок на нерасчетных режимах лопатка останется работоспособной, т.к. металлические накладки 4 будут удерживаться образованной дополнительной связью внутри пера 1 и имеют гораздо большую прочность, чем прочность адгезионного соединения.

Формы, размеры и количество прорезей 6, выполненных на металлических накладках 4 с заглубляемыми ступенчатыми окончаниями 5, а также диаметр отверстий, выполненных на этих заглубляемых окончаниях 5, устанавливают расчетно-экспериментальным путем на стадии проектирования лопатки турбомашины.

Заявляемая композиционная лопатка турбомашины позволяет повысить работоспособность, прочность, увеличить ресурс и надежность ее работы. Даже в случае полного отрыва металлических накладок от композиционного материала пера лопатки металлические накладки будут удержаны за счет дополнительной связи, работающей как кольцевые замками, обеспечивая тем самым работоспособность и увеличение ресурса ее работы. Отрыв металлических накладок от композиционного пера возможен только при сильном ударном воздействии на лопатку, которое приведет к разрушению самого композиционного пера лопатки по всей его высоте. На практике же, из-за большой длины лопаток современных и перспективных осевых компрессоров, разрушение композиционного материала пера лопатки по всей их длине практически не возможно. Поэтому заявляемая лопатка обеспечивает также повышение надежности ее работы.

Композиционная лопатка турбомашины, содержащая перо, выполненное из чередующихся и ориентированных слоев из композиционного материала, соединенных между собой связующим материалом, и металлическую накладку с поперечными прорезями, расположенную на входной кромке пера лопатки, отличающаяся тем, что металлическая накладка с поперечными прорезями расположена как на входной кромке пера лопатки, так и на выходной кромке пера лопатки, при этом входная и выходная металлические накладки имеют развитые ступенчатые заглубляемые окончания, уходящие во внутренние слои композиционного материала пера лопатки, и на заглубляемых окончаниях металлических накладок у каждой поперечной прорези выполнены отверстия с диаметром (d), большим ширины (h) поперечных прорезей.