Способ управления длинноходовым гидроцилиндром

Иллюстрации

Показать всеСпособ предназначен для управления длинноходовым гидроцилиндром. Способ включает подачу рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении и соединение внутреннего пространства гидроцилиндра со сливом при осуществлении движения выходного звена в обратном направлении, в котором при движении выходного звена гидроцилиндра в рабочем направлении периодически порции жидкости, поступившей внутрь гидроцилиндра и обеспечившей соответствующее движение выходного звена, запирают с помощью шиберного затвора, при этом при движении выходного звена гидроцилиндра в рабочем направлении запирание порций жидкости, поступившей внутрь гидроцилиндра, осуществляют последовательно по ходу движения выходного звена гидроцилиндра посредством шиберных затворов, установленных в корпусе, а при движении выходного звена в обратном направлении запертые порции жидкости высвобождают в обратном порядке для вытеснения на слив из внутреннего пространства гидроцилиндра. Технический результат - сохранение высокого коэффициента жесткости длинноходового гидроцилиндра на всем протяжении хода его выходного звена. 6 ил.

Реферат

Изобретение относится к области объемного гидравлического привода, а именно к способам управления гидродвигателями поступательного движения (гидроцилиндрами) с большой величиной хода, и может быть использовано, например, при перемещении кареток и суппортов бесцентрово-токарных и строгальных станков, затворов шлюзов, а также рабочего оборудования других агрегатов, характеризующихся большой величиной перемещения указанного оборудования.

Известен способ управления длинноходовым гидроцилиндром, включающий подачу рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении и соединение внутреннего пространства гидроцилиндра со сливом при осуществлении движения выходного звена в обратном направлении [1].

При использовании известного способа управления по мере подачи рабочей жидкости внутрь длинноходового гидроцилиндра и обусловленного этим перемещения его выходного звена объем рабочей жидкости в гидроцилиндре, воспринимающей внешнюю нагрузку и участвующей в процессе перемещения выходного звена, увеличивается. Вследствие этого коэффициент жесткости гидроцилиндра, обратно пропорциональный объему жидкости в полости гидроцилиндра и присоединенной к ней гидролинии, уменьшается и, соответственно, при прочих равных условиях уменьшается частота собственных колебаний гидропривода, в состав которого входит гидроцилиндр. Снижение коэффициента жесткости собственно гидроцилиндра влечет за собой увеличение неуправляемых перемещений его выходного звена при изменениях внешней нагрузки, что проявляется, в частности, в снижении точности позиционирования приводимого с помощью гидроцилиндра рабочего оборудования. В следящих гидроприводах (например, охваченных отрицательной обратной связью по скорости движения выходного звена гидроцилиндра) уменьшение частоты собственных колебаний гидропривода (и тем самым сужение его полосы пропускания частот), обусловленное снижением коэффициента жесткости гидроцилиндра, влечет за собой ухудшение быстродействия гидропривода, снижение его динамической точности и может стать причиной неустойчивой работы гидропривода, что равносильно потере им работоспособности (то есть отказу).

Таким образом, недостатком известного способа управления длинноходовым гидроцилиндром является уменьшение по мере подачи рабочей жидкости внутрь гидроцилиндра (для обеспечения движения его выходного звена в рабочем направлении) коэффициента жесткости гидроцилиндра и обусловленное этим ухудшение динамических характеристик гидропривода, в состав которого входит гидроцилиндр.

Наиболее близким к заявляемому техническому решению является принятый в качестве прототипа способ управления длинноходовым гидроцилиндром, включающий подачу рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении и соединение внутреннего пространства гидроцилиндра со сливом при осуществлении движения выходного звена в обратном направлении, в котором при движении выходного звена гидроцилиндра в рабочем направлении периодически порции жидкости, поступившей внутрь гидроцилиндра и обеспечившей соответствующее движение выходного звена, запирают с помощью шиберного затвора. Причем указанный затвор установлен в подвижном относительно корпуса гидроцилиндра поршне с возможностью сообщения и разобщения двух рабочих камер гидроцилиндра, при поступлении рабочей жидкости в которые обеспечивается движение выходного звена гидроцилиндра в рабочем направлении. Указанные камеры характеризуются различной эффективной площадью поршня. Изменение положения затвора происходит в зависимости от величины давления рабочей жидкости в той из упомянутых камер, со стороны которой эффективная площадь поршня имеет меньшее значение. При увеличении давления в этой камере сверх некоторого значения (определяемого усилием предварительного поджатия пружины) затвор смещается из своего исходного положения, при котором рабочие камеры гидроцилиндра разобщены, и пропорционально дальнейшему увеличению давления происходит увеличение площади проходного сечения открываемого затвором рабочего окна (вплоть до максимального значения), через которое осуществляется сообщение рабочих камер гидроцилиндра и перетекание рабочей жидкости из камеры, со стороны которой эффективная площадь поршня имеет меньшее значение, в камеру, со стороны которой эффективная площадь поршня имеет большее значение. При уменьшении давления в рабочей камере гидроцилиндра, со стороны которой эффективная площадь поршня имеет меньшее значение, ниже установленного значения (определяемого усилием предварительного поджатия пружины) затвор возвращается в свое исходное положение, разобщая рабочие камеры. Вытеснение рабочей жидкости из рабочей камеры, со стороны которой эффективная площадь поршня имеет большее значение, осуществляется через обратный клапан, установленный в поршне параллельно отверстию, перекрываемому затвором [2].

Данный способ управления длинноходовым гидроцилиндром обладает следующими недостатками.

Во-первых, перетекание рабочей жидкости из камеры, со стороны которой эффективная площадь поршня имеет меньшее значение, в камеру, со стороны которой эффективная площадь поршня имеет большее значение, всегда (вне зависимости от текущего значения площади проходного сечения рабочего окна, открытого затвором) сопровождается потерями давления Δр, в первом приближении (без учета сил трения в подвижных парах гидроцилиндра) равными

Δр=4Р/[π(1/d2-1/D2)],

где Р - внешняя нагрузка (сила) на выходном звене гидроцилиндра;

d, D - значения эффективных диаметров поршня гидроцилиндра со стороны рабочих камер с меньшей и большей эффективными площадями.

Указанные потери давления снижают коэффициент полезного действия гидропривода, в состав которого входит гидроцилиндр, и приводят к дополнительному нагреву рабочей жидкости и соответственно к ухудшению теплового режима работы гидропривода.

Во-вторых, при увеличении (вследствие увеличения внешней нагрузки на выходном звене гидроцилиндра) давления в рабочей камере, со стороны которой эффективная площадь поршня имеет меньшее значение, сверх установленного значения (определяемого усилием предварительного поджатия пружины), и сообщении вследствие этого рабочих камер гидроцилиндра между собой происходит перетекание рабочей жидкости из камеры, со стороны которой эффективная площадь поршня имеет меньшее значение, в камеру, со стороны которой эффективная площадь поршня имеет большее значение. При указанном перетекании рабочей жидкости и отсутствии подачи рабочей жидкости в камеру, со стороны которой эффективная площадь поршня имеет меньшее значение, выходное звено гидроцилиндра под действием внешней нагрузки перемещается в обратном направлении при фиксированной величине нагрузки. Величина этого перемещения Δh связана с величиной объема ΔV перетекшей жидкости следующим соотношением:

Δh=4ΔV/[π(1/d2-1/D2)].

Таким образом, в рассматриваемой ситуации коэффициент жесткости гидроцилиндра становится нулевой. Очевидно, после соединения рабочих камер между собой обратное движение выходного звена гидроцилиндра может иметь место и в случае подачи рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении (при значениях подачи, меньших некоторого порогового значения). В силу возможности возникновения подобных режимов работы при использовании известного способа управления гидроцилиндром (когда коэффициент жесткости гидроцилиндра принимает нулевое значение) практическая применимость данного способа является весьма проблематичной.

В-третьих, поскольку шиберный затвор располагается в подвижном относительно корпуса поршне, то при изменении величины внешней нагрузки изменяется давление в обеих рабочих камерах гидроцилиндра вне зависимости от того, сообщаются они между собой или нет. Поэтому даже если шиберный затвор отделяет камеру, со стороны которой эффективная площадь поршня имеет большее значение, от камеры, со стороны которой эффективная площадь поршня имеет меньшее значение, коэффициент жесткости гидроцилиндра зависит от объема жидкости, находящейся в обеих камерах, и уменьшается по мере увеличения количества жидкости, поступившей в гидроцилиндр для обеспечения движения его выходного звена в рабочем направлении, что влечет за собой ухудшение динамических характеристик (полосы пропускания частот, быстродействия и т.п.) гидропривода, в состав которого входит гидроцилиндр.

Технической задачей, решаемой изобретением, является создание способа управления длинноходовым гидроцилиндром, обеспечивающего сохранение высокого коэффициента жесткости длинноходового гидроцилиндра на всем протяжении хода его выходного звена.

Для решения данной технической задачи в известном способе управления длинноходовым гидроцилиндром, включающем подачу рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении и соединение внутреннего пространства гидроцилиндра со сливом при осуществлении движения выходного звена в обратном направлении, в котором при движении выходного звена гидроцилиндра в рабочем направлении периодически порции жидкости, поступившей внутрь гидроцилиндра и обеспечившей соответствующее движение выходного звена, запирают с помощью шиберного затвора, согласно изобретению при движении выходного звена гидроцилиндра в рабочем направлении запирание порций жидкости, поступившей внутрь гидроцилиндра, осуществляют последовательно по ходу движения выходного звена гидроцилиндра посредством шиберных затворов, установленных в корпусе, а при движении выходного звена в обратном направлении запертые порции жидкости высвобождают в обратном порядке для вытеснения на слив из внутреннего пространства гидроцилиндра.

Запирание порций жидкости, поступивших внутрь гидроцилиндра, при движении выходного звена последнего в рабочем направлении последовательно по ходу движения выходного звена посредством шиберных затворов, установленных в корпусе, обеспечивает ограничение этих порций жидкости жесткими и неподвижными относительно друг друга стенками и в результате этого исключение их влияния на процесс перемещения выходного звена гидроцилиндра. При изменении внешнего усилия, приложенного к выходному звену, порции жидкости, запертые посредством шиберных затворов (при условии, что затворы исправны, то есть обеспечивают высокую степень герметичности), не воспринимают изменений усилия и не деформируются. Изменение усилия воспринимается лишь жидкостью, взаимодействующей с выходным звеном гидроцилиндра. Однако поскольку объем этой жидкости на протяжении всего рабочего хода выходного звена гидроцилиндра не превышает сумму объема жидкости в пределах одной запираемой порции жидкости, величина которого может быть весьма мала (и определяется при прочих равных условиях количеством шиберных затворов в конструкции гидроцилиндра), и начального объема жидкости в гидроцилиндре, то обеспечивается сохранение высокого коэффициента жесткости длинноходового гидроцилиндра на всем протяжении рабочего хода его выходного звена.

При движении выходного звена в обратном направлении запертые порции жидкости высвобождают в обратном порядке для вытеснения на слив из внутреннего пространства гидроцилиндра, что необходимо для осуществления движения выходного звена в обратном направлении. При этом объем жидкости, подвергающейся деформации в гидроцилиндре, на протяжении всего обратного хода выходного звена также не превышает сумму объема жидкости в пределах одной запираемой порции жидкости и начального объема жидкости в гидроцилиндре, благодаря чему обеспечивается сохранение высокого коэффициента жесткости длинноходового гидроцилиндра на всем протяжении обратного хода его выходного звена.

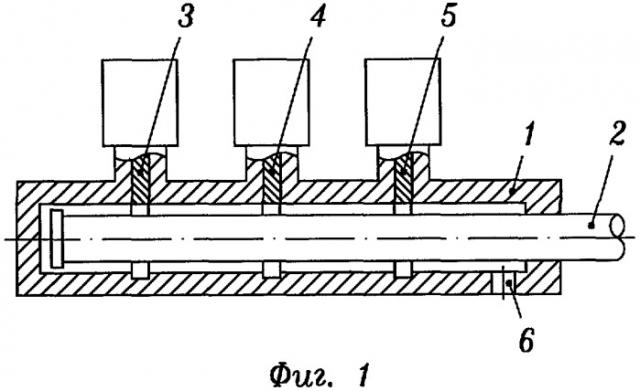

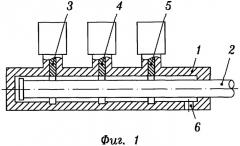

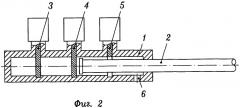

Сущность изобретения поясняется чертежами, на которых приведены конструктивные схемы длинноходовых гидроцилиндров для осуществления предлагаемого способа управления длинноходовым гидроцилиндром.

На фиг.1, 2, 3 изображена конструктивная схема длинноходового гидроцилиндра, у которого выходным звеном является плунжер: при вдвинутом плунжере (фиг.1), при частично выдвинутом плунжере (фиг.2), при полностью выдвинутом плунжере (фиг.3).

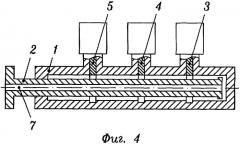

На фиг.3, 4, 5 изображена конструктивная схема длинноходового гидроцилиндра, у которого выходным звеном является корпус: при вдвинутом корпусе (фиг.1), при частично выдвинутом корпусе (фиг.2), при полностью выдвинутом корпусе (фиг.3).

Длинноходовой гидроцилиндр содержит корпус 1 (с крышками) и установленный в нем плунжер 2. В корпусе 1 поперек его в соответствующих направляющих также установлены (с возможностью полного и герметичного перекрытия внутреннего пространства корпуса 1 на четыре равных по объему изолированных отсека) шиберные затворы 3, 4, 5. Количество шиберных затворов может быть иным. Привод шиберных затворов (на чертежах не показан) может быть выполнен электромеханическим, пневматическим или гидравлическим.

При исходном (вдвинутом) положении плунжера 2 относительно корпуса 1 шиберные затворы 3, 4, 5 также находятся в их исходном положении. При этом тела затворов 3, 4, 5 находятся за пределами внутренней цилиндрической поверхности корпуса 1.

Для подвода и отвода рабочей жидкости у длинноходового гидроцилиндра, выходным звеном которого является плунжер 2, в корпусе 1 выполнен канал 6 (см. фиг.1, 2, 3).

Для подвода и отвода рабочей жидкости у длинноходового гидроцилиндра, выходным звеном которого является корпус 1, в плунжере 2 выполнен канал 7 (см. фиг.3, 4, 5).

В конструкции гидроцилиндра для обеспечения его универсальности (с точки зрения удобства использования в качестве выходного звена как плунжера 2, так и корпуса 1) могут быть выполнены как канал 6 в корпусе 1, так и канал 7 в плунжере 2 (такое исполнение гидроцилиндра на чертежах не показано). При эксплуатации такого гидроцилиндра неиспользуемый канал должен быть герметично заглушен.

Предлагаемый способ управления длинноходовым гидроцилиндром реализуют следующим образом (дальнейшее пояснение относится к случаю, когда выходным звеном гидроцилиндра является плунжер 2).

Для обеспечения выдвижения плунжера 2, то есть его движения в рабочем направлении, осуществляют подачу рабочей жидкости внутрь гидроцилиндра через канал 6 в корпусе 1 (см. фиг.1).

После выдвижения плунжера 2 за пределы направляющих, в которых установлен шиберный затвор 3, что фиксируется с помощью соответствующего концевого выключателя или датчика перемещения плунжера (концевые выключатели или датчик перемещения не показаны), подается управляющий сигнал на перекрытие затвором 3 внутреннего пространства корпуса 1 гидроцилиндра. В результате отработки приводом затвора 3 указанного управляющего сигнала происходит герметичное запирание части рабочей жидкости в камере с жесткими и неподвижными относительно друг друга стенками, в качестве которых выступают часть корпуса 1 и затвор 3. При изменении внешнего усилия, приложенного к плунжеру 2, порция жидкости, запертая посредством шиберного затвора 3, не воспринимает изменений усилия и не деформируется, благодаря чему исключается ее влияния на процесс перемещения плунжера 2 гидроцилиндра.

После выдвижения плунжера 2 за пределы направляющих, в которых установлен шиберный затвор 4, что фиксируется с помощью второго концевого выключателя или датчика перемещения плунжера (не показаны), подается управляющий сигнал на перекрытие затвором 4 внутреннего пространства корпуса 1 гидроцилиндра. После отработки приводом затвора 4 этого сигнала влияние порции жидкости, запертой в корпусе 1 между затворами 3 и 4, на процесс перемещения плунжера 2 также исключается (см. фиг.2).

Наконец, после выдвижения плунжера 2 за пределы направляющих, в которых установлен шиберный затвор 5, что фиксируется с помощью третьего концевого выключателя или датчика перемещения плунжера (не показаны), подается управляющий сигнал на перекрытие затвором 5 внутреннего пространства корпуса 1 гидроцилиндра. После отработки приводом затвора 5 данного сигнала в корпусе 1 запирается еще одна порция жидкости между затворами 4 и 5, в результате чего ее влияние на работу гидроцилиндра также исчезает (см. фиг.3).

Для обеспечения втягивания плунжера 2, то есть его движения в обратном направлении, канал 6, выполненный в корпусе 1, соединяют со сливом. Движение плунжера 2 внутрь корпуса 1 происходит по действием внешнего усилия, действующего на плунжер 2.

При движении плунжера 2 в обратном направлении по мере его перемещения внутрь корпуса 1 на основании сигналов с соответствующих концевых выключателей или датчика перемещения плунжера (на рисунках не показаны) с необходимым упреждением происходит последовательное перемещение затвора 5, затем затвора 4, затем затвора 3 в исходное положение с высвобождением соответствующих порций жидкости, место которых занимает тело плунжера 2.

Аналогичным образом осуществляется управление длинноходовым гидроцилиндром и в том случае, когда его выходным звеном является корпус 1 (см. фиг.4, 5, 6).

В соответствии с вышесказанным, при использовании предлагаемого способа управления длинноходовым гидроцилиндром при любом положении его выходного звена объем жидкости, воспринимающей усилие на выходном звене и определяющей текущее значение коэффициента жесткости гидроцилиндра, не превышает сумму объема жидкости в пределах одной запираемой порции жидкости и начального объема жидкости в гидроцилиндре.

Таким образом, предлагаемый способ управления длинноходовым гидроцилиндром обеспечивает сохранение высокого коэффициента жесткости гидроцилиндра на всем протяжении хода его выходного звена вне зависимости от величины хода.

Источники информации

1. Длинноходовой гидроцилиндр: Авторское свидетельство СССР №584109, МКИ F 15 В 15/14. Заявлено 20.03.1974. Опубликовано 15.12.1977.

2. Гидравлический цилиндр переменного усилия: Авторское свидетельство СССР № 775410, МКИ F 15 В 15/16. Заявлено 03.11.1975. Опубликовано 30.10.1980.

Способ управления длинноходовым гидроцилиндром, включающий подачу рабочей жидкости внутрь гидроцилиндра для обеспечения движения его выходного звена в рабочем направлении и соединение внутреннего пространства гидроцилиндра со сливом при осуществлении движения выходного звена в обратном направлении, в котором при движении выходного звена гидроцилиндра в рабочем направлении периодически порции жидкости, поступившей внутрь гидроцилиндра и обеспечившей соответствующее движение выходного звена, запирают с помощью шиберного затвора, отличающийся тем, что при движении выходного звена гидроцилиндра в рабочем направлении запирание порций жидкости, поступившей внутрь гидроцилиндра, осуществляют последовательно по ходу движения выходного звена гидроцилиндра посредством шиберных затворов, установленных в корпусе, а при движении выходного звена в обратном направлении запертые порции жидкости высвобождают в обратном порядке для вытеснения на слив из внутреннего пространства гидроцилиндра.