Клапанное уплотнение

Иллюстрации

Показать всеИзобретение относится к уплотнительным устройствам периодического действия, использующим давление рабочей среды для повышения надежности герметизации и предназначенным перекрывать поток рабочей среды. Клапанное уплотнение содержит подвижный вдоль оси жесткий элемент с внутренней конической уплотнительной поверхностью и сопрягаемую с ней упругую кромку, выполненную в виде толстостенной короткой цилиндрической оболочки из эластомера, закрепленной на патрубке. Угол конусности внутренней конической уплотнительной поверхности жесткого элемента выполнен зависимым от угла трения эластомера о жесткий элемент и геометрических размеров упругой кромки. Повышается надежность и ресурс клапанного уплотнения, упрощается конструкция и технология изготовления, снижается его стоимость и сохраняется работоспособность уплотнения при нарушении соосности и форм уплотняющих элементов. 2 ил.

Реферат

Изобретение относится к уплотнительным устройствам периодического действия, использующим давление рабочей среды для повышения надежности герметизации уплотнения и предназначенным перекрывать поток рабочей среды.

Известно уплотнение стыка разъемного соединения трубопровода, состоящее из опорных элементов с расположенным между ними эластичным самоподжимаемым под действием рабочей среды уплотняющим элементом, выполненным из листового материала в виде кольца, края которого защемлены между поверхностями опорных элементов (SU а/с №857622, F 16 L 23/02, 22.06.79).

Известное уплотнение имеет недостаток, заключающийся в том, что поджатие уплотняющего элемента к плоскости «а» давлением рабочей среды не гарантировано, поскольку при деформации свободного конца уплотняющего элемента в виде полого конуса о плоскость «а» образуются гофры, рабочая среда попадает между плоскостью «а» и уплотняющим элементом, герметичность не обеспечивается.

Для устранения этого недостатка необходимо внешнее дополнительное механическое воздействие, разглаживающее гофры, создающее предварительное поджатие к плоскости «а» уплотняющего элемента, только тогда возможно самоподжатие уплотняющего элемента под воздействием рабочей среды.

Известно клапанное уплотнение, содержащее подвижный вдоль оси жесткий элемент с внутренней конической уплотнительной поверхностью и сопрягаемую с ней упругую кромку, выполненную в виде короткой тонкостенной цилиндрической оболочки (см. А.И.Голубев и Л.А.Кондаков, «Уплотнения и уплотнительная техника», М., «Машиностроение», 1986 г., стр.229-231, рис. 7, 7б).

Уплотнение имеет ряд недостатков:

- высокое удельное давление в контакте и, как следствие, износ поверхностей в месте уплотнения;

- повышенные требования к точности изготовления и координации одного элемента относительно другого.

Данное клапанное уплотнение наиболее близко по технической сущности и достигаемому результату к заявляемому изобретению.

Технической задачей изобретения является повышение надежности работы клапанного уплотнения, снижение эксплуатационных расходов на замену износившихся деталей, снижение стоимости уплотнения за счет уменьшения уровня требований к точности изготовления, соосности, формы уплотняющего элемента и технологии изготовления.

Техническая задача решается тем, что в клапанном уплотнении, содержащем подвижный вдоль оси жесткий элемент с внутренней конической уплотнительной поверхностью и сопрягаемую с ней упругую кромку, выполненную в виде короткой цилиндрической оболочки, согласно изобретению упругая кромка выполнена в виде короткой толстостенной цилиндрической оболочки из эластомера, закрепленной на патрубке и имеющей величину вылета от места закрепления, равную 2,3÷2,6 толщины стенки короткой толстостенной цилиндрической оболочки, а угол конусности внутренней конической уплотнительной поверхности жесткого элемента выполнен зависимым от угла трения эластомера о жесткий элемент и геометрических размеров упругой кромки и определяется из соотношения:

α≤180°-2(ϕ+arctg S/h),

где α - угол конусности внутренней конической уплотнительной поверхности, град.;

ϕ - угол трения эластомера о жесткий элемент, град.;

S - толщина стенки короткой толстостенной цилиндрической оболочки;

h - величина вылета упругой кромки от места закрепления.

Сущность изобретения поясняется чертежами:

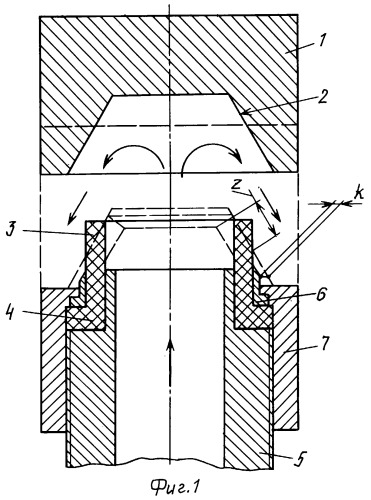

фиг.1 - общий вид клапанного уплотнения в разрезе;

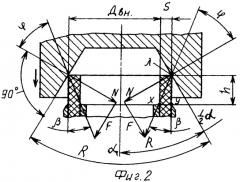

фиг.2 - схема силового взаимодействия упругой кромки и жесткого элемента.

Клапанное уплотнение содержит жесткий элемент 1 с внутренней конической уплотнительной поверхностью 2 и сопрягаемую с ней упругую кромку 3, выполненную в виде короткой толстостенной цилиндрической оболочки 4 из эластомера, закрепленной на патрубке 5 втулкой 6 с помощью гайки 7.

Клапанное уплотнение работает следующим образом: жесткий элемент 1, выполненный с возможностью осевого перемещения, смещается вниз до соприкосновения с упругой кромкой 3 внутренней конической уплотнительной поверхности 2 и перекрывает поток рабочей среды, показанный стрелками на фиг.1. При дальнейшем смещении жесткого элемента 1 вплоть до упора в гайку 7 упругая кромка 3 деформируется в радиальном направлении, как показано на фиг.1, под воздействием жесткого элемента 1 путем поворота упругой кромки 3 к оси относительно линии центров поворота в сечении «Х-У», см. фиг.2, и обжатия ее в окружном направлении. Линия центров поворота упругой кромки 3 находится в пределах сечения «Х-У» и в точном определении ее местоположения нет необходимости, поскольку это не является целью данной задачи. Деформация упругой кромки 3 создает предварительное поджатие ее к уплотнительной поверхности 2. Упругая кромка 3 плотно прижимается всей своей боковой поверхностью «Z», в отличие от прототипа, к внутренней конической уплотнительной поверхности 2 силой реакции усилия деформации упругой кромки 3 и давлением рабочей среды, чем обеспечивается надежная герметизация клапанного уплотнения. Податливость упругой кромки 3 объясняется эластичностью эластомера, из которого выполнена оболочка 4, что позволяет снизить требования к соосности и точности форм уплотнительных элементов и точности технологии изготовления клапанного уплотнения, в частности, допустимая несоосность «К» жесткого элемента 1 и патрубка 5 ограничивается только лишь возможностью соприкосновения внутренней конической уплотнительной поверхности 2 с втулкой 6. При смещении жесткого элемента 1 относительно упругой кромки 3 ее окружная линия точек «λ» скользит по конической уплотнительной поверхности 2 и является местом приложения нормальной силы N, действующей со стороны жесткого элемента 1, и силы трения F эластомера о сопрягаемую поверхность. Для обеспечения осевой устойчивости упругой кромки 3 под воздействием осевой составляющей результирующей силы R, являющейся итогом геометрического сложения нормальной силы N и силы трения F, приложенных от жесткого элемента 1 на упругую кромку 3, и для предотвращения образования гофров в окружном направлении на упругой кромке 3 при ее окружном обжатии в каждом конкретном случае из конструктивных соображений выбирается величина вылета «h» упругой кромки 3 от места закрепления, равная 2,3÷2,6 толщины S стенки оболочки 4, и угол конусности «α» конической уплотнительной поверхности 2, гарантирующие также необходимую величину поверхности уплотнения «Z». Это поясняется следующим образом.

Величина поверхности уплотнения «Z» впрямую влияет на герметичность уплотнения и зависит от величины толщины «S» упругой кромки 3. Если рассмотреть аналогичное клапанное уплотнение типа , представленное на стр.239, таблица 7.13 в справочнике «Уплотнения и уплотнительная техника» (А.И.Голубев и Л.А.Кондаков, М., «Машиностроение», 1986 г.), то можно заметить, что величина «Z» превышает величину «S» (в справочнике 1/2(d1-d2)/C1) в 1÷3 раза; Z/S≈1÷3. Строгой зависимости «Z» от «S» нет и величину «Z» в каждом конкретном случае определяем по аналогии с клапанным уплотнением типа «» опытным путем, в пределах Z≈(1÷3)S. В клапанном уплотнении типа «» (из справочника) предварительного поджатая не требуется, в нашем же случае требуется, и оно осуществляется за счет радиальной деформации упругой кромки 3, при этом удельное усилие поджатия упругой кромки 3 к уплотнительной поверхности 2 непостоянно по величине в пределах поверхности уплотнения «Z».

Для обеспечения надежной герметизации уплотнения требуется увеличить «Z», но с увеличением «Z» растет величина h - вылета упругой кромки 3 от места ее заделки, что ведет к потере устойчивости упругой кромки 3 под воздействием жесткого элемента 1. Оболочка является пространственной конструкцией, ограниченной двумя криволинейными поверхностями, расстояние между которыми мало по сравнению с остальными размерами (см. «Новый политехнический словарь», А.Ю.Ишлинский, М., Научное издательство «Большая Российская энциклопедия», 2002 г., стр.335).

В нашем случае «S» на порядок и более меньше Двн: Двн/S≫10. Как известно из курсов строительной механики и сопротивления материалов, в нашем случае основным фактором, определяющим осевую и окружную устойчивость упругой кромки 3 оболочки, является не относительная кривизна Двн/S стенки оболочки 4, а относительный вылет h/S упругой кромки 3. См. фиг.2, где: Двн - внутренний диаметр оболочки 4, S - толщина ее стенки, h - вылет упругой кромки 3. При этом h=Z+Z1, где Z1 - часть h, занимаемая зоной изгиба упругой кромки 3 при ее повороте: из рассмотрения фиг.2 очевидно:

где: 1/2 α для эластомеров в среднем равно 30°. Из этого следует: Z=h-Z1=h-0,26S. По результатам опыта изготовления и эксплуатации двух экспериментальных образцов клапанного уплотнения: первый: Двн=65 мм; S=2,5 мм; Двн/S=65/2,5≥26; перепад давления рабочей среды на клапанном уплотнении ΔР=(0,2÷1) МПа; h=2,3S=2,3·2,5=5,75 мм; h/S=2,3; α=60°; второй: Двн=230 мм; S=4 мм; Двн/S=230/4=57,5; ΔР=(0,01÷0,2) МПа; h=2,6·S=2,6·4=10,4 мм; h/S=2,6; α=60°; определен оптимальный интервал значений величины относительного вылета h/S упругой кромки 3 в пределах от 2,3 до 2,6, обеспечивающий надежную работоспособность клапанного уплотнения, путем подбора величины h методом приближения по аналогии с клапанным уплотнением типа из справочника «Уплотнения и уплотнительная техника».

Верхний предел значений величины h/S определяет границу области значений h/S, где высока вероятность потери как осевой, так и окружной устойчивости упругой кромки 3, нижний предел определяет границу области значений h/S, где высока вероятность потери герметичности уплотнения при малых величинах перепада давления рабочей среды, не способного обеспечить плотное прижатие поверхности уплотнения «Z» упругой кромки 3, из-за ее жесткости, к конической уплотнительной поверхности 2 в случае нарушения соосности и формы уплотняющих элементов. Интервал значений h/S ограничен по величине с целью обеспечения надежной, с многократным запасом, работоспособности клапанного уплотнения. Угол конусности «α» внутренней конической уплотнительной поверхности 2 выбирается таким, чтобы вектор результирующей силы R направлен был подальше от линии центров поворота упругой кромки 3 в сечении «Х-У» и поближе к оси (см. фиг.2) оболочки 4 при радиальной деформации. Вектор R направляют через линию точек «X», и далее за пределы сечения «Х-У», чтобы с гарантированным запасом предотвратить возможность заклинивания упругой кромки 3 на внутренней конической уплотнительной поверхности 2. При прохождении вектора R через линию центров поворота упругой кромки 3, т.е. в пределах сечения «Х-У», поворот ее невозможен, поскольку изгибающий момент равен нулю, линия точек «λ» перестает скользить по уплотнительной поверхности 2, упругая кромка 3 заклинивается в конической уплотнительной поверхности 2 и деформируется по оси с образованием гофр, препятствующих плотному прилеганию поверхности уплотнения «Z» к сопрягаемой поверхности. Особенно вероятность заклинивания возрастает при разбухании эластомера от воздействия рабочей среды, при этом величина толщины S стенки короткой толстостенной цилиндрической оболочки 4 возрастает, вектор R приближается к линии центров поворота упругой кромки 3 в сечении «Х-У», упругость эластомера снижается, и как, следствие, снижается устойчивость упругой кромки 3, что может привести к заклиниванию и нарушению формы упругой кромки 3 и, в конечном счете, вызовет разгерметизацию уплотнения. Исходя из этого угол «α» определяется путем анализа соотношения углов «ϕ, β, 1/2 α», см. фиг.2, следующим образом: очевидно, что ϕ+β+1/2α≤90°; отсюда следует, что

1/2α≤90°-(ϕ+β); в итоге: α≤180°-2(ϕ+arctg S/h),

где:

ϕ - угол трения эластомера о жесткий элемент 1, град., равен

ϕ=arctg F/N=arctg f, град.;

где: f - коэффициент трения эластомера о сопрягаемую поверхность;

угол β=arctg S/h - угол между прямыми «Хλ» и «Уλ», град.

Угол конусности α выбирают менее <180°-2(ϕ+arctg S/h).

Примером практического применения соотношения для определения α является расчет клапанного уплотнения, выполненного из следующих материалов: жесткий элемент 1 - сталь; оболочка 4 - резина; с гибкой кромкой следующих размеров:

h=10 мм; S=4 мм; S/h=0,4;

α≤180°-2(arctg f+arctg S/h)=180°-(arctg 0.8+arctg 0.4)=180°-2(39°+22°)=58°

где: f - 0,8 - коэффициент трения резины о сталь.

Применение изобретения позволит повысить надежность и ресурс клапанного уплотнения, упростить конструкцию и технологию изготовления, снизить его стоимость и сохранить работоспособность уплотнения при нарушении соосности и форм уплотняющих элементов.

Клапанное уплотнение, содержащее подвижный вдоль оси жесткий элемент с внутренней конической уплотнительной поверхностью и сопрягаемую с ней упругую кромку, выполненную в виде короткой цилиндрической оболочки, отличающееся тем, что упругая кромка выполнена в виде короткой толстостенной цилиндрической оболочки из эластомера, закрепленной на патрубке, имеет величину вылета от места закрепления, равную 2,3÷2,6 толщинам стенки короткой толстостенной цилиндрической оболочки, а угол конусности внутренней конической уплотнительной поверхности жесткого элемента выполнен зависимым от угла трения эластомера о жесткий элемент и геометрических размеров упругой кромки и определяется из соотношения

где α - угол конусности внутренней конической уплотнительной поверхности, град.;

ϕ - угол трения эластомера о жесткий элемент, град.;

S - толщина стенки толстостенной короткой цилиндрической оболочки;

h - величина вылета упругой кромки от места закрепления.