Способ изготовления детонирующих удлиненных зарядов

Иллюстрации

Показать всеИзобретение относится к области изготовления удлиненных зарядов для разделения объектов взрывом, при ведении сейсморазведки, для дробления горных пород и т.д. В способе изготовления детонирующих удлиненных зарядов производится наполнение пластичной металлической трубной заготовки порошкообразным взрывчатым веществом, а затем ее профилирование прокаткой через несколько последовательно расположенных клетей, состоящих из верхнего и нижнего приводных роликов, причем скорость прокатки составляет до 1 м/с, с последующим торцеванием прокатанных изделий, причем возможно использование взрывчатых веществ повышенной мощности, при этом при расчетной величине уплотнения порошкообразного взрывчатого вещества меньше 1,7 расстояния между осями верхнего и нижнего роликов клетей равные - меняется диаметр роликов, а при расчетной величине уплотнения порошкообразного взрывчатого вещества больше 1,7 диаметр роликов остается постоянным - изменяется расстояние между осями верхнего и нижнего роликов, причем в этом случае производится предварительное профилирование трубной заготовки. Данный способ позволяет формировать заряды диаметром до 120 мм и длиной до 10 м, снаряженные мощным взрывчатым веществом. 2 з.п. ф-лы., 1 ил.

Реферат

Изобретение относится к области изготовления удлиненных боеприпасов. Заряды, изготовленные данным способом, могут найти применение в различных областях, использующих взрывную технологию. В частности: для разделения (резки) объектов (материалов, преград) взрывом, при ведении сейсморазведки, для дробления горных пород, как составная часть сборного длинномерного заряда, при сварке взрывом, при взрывной штамповке, для взрывного разделения ступеней ракет и т.д.

Известен способ изготовления удлиненных зарядов с кумулятивной выемкой [патент US 3165057, кл. 102-24, 1965], при котором заданный профиль сечения (угол кумулятивной выемки) формируется с помощью пуансона соответствующей формы методом прессования предварительно заполненных порошкообразным взрывчатым веществом (ВВ) металлических оболочек.

Недостатками такого способа являются: сложность или невозможность изготовления зарядов большой длины, а также высокой плотности, высокая степень опасности при изготовлении зарядов, необходимость наличия сложного пресс-инструмента, т.к. форма пуансона подбирается индивидуально для каждой поставленной задачи.

Известен также способ изготовления длинномерных зарядов [патент US 2982210, кл. 102-24, 1961], который заключается в наполнении порошкообразным ВВ подготовленной пластичной металлической трубной заготовки (медной, алюминиевой) заготовки и волочении ее через ряд уменьшающихся в диаметре фильер. Такой способ позволяет получать заряды длиной в несколько метров и диаметром, не превышающим нескольких миллиметров. Причем конструкция изделий такова, что толщина металлической оболочки сравнительно больше, чем диаметр сердцевины из взрывчатого вещества.

Такой способ не может быть применен для создания зарядов, где толщина оболочки несравнимо меньше диаметра заряда взрывчатого вещества. Это связано с тем, что для достижения необходимой и равномерно распределенной плотности заряда ВВ, находящегося в относительно тонкой оболочке, может понадобиться такое количество повторных операций волочения, которое приведет к разрыву оболочки, что, в свою очередь, может повлечь за собой возгорание или детонацию взрывчатого вещества. Таким образом, к недостаткам данного способа можно отнести трудность и многооперационность процесса изготовления УКЗ, а также невозможность получения зарядов больших диаметров, в тонкостенной оболочке.

К отечественным аналогам можно отнести способ изготовления удлиненных кумулятивных зарядов [RU 2065561 С1], включающий изготовление оболочки, ее подготовку путем химической, термической и (или) механической обработки с одновременным ее профилированием, заполнение оболочки жидким взрывчатым веществом. Изготовление оболочки из полимера осуществляют методом экструзии. Температуру в процессе формирования в различных зонах цилиндра экструдера выдерживают в пределах 90...150°С. Температуру равномерно увеличивают от зоны к зоне по мере приближения к калибрующей головке. В зонах калибрующей головки температура поддерживается на уровне, достигнутом на входе в калибрующее устройство.

А также способ изготовления удлиненного кумулятивного заряда взрывчатого вещества [RU 2035028 С1], заключающийся в предварительной подготовке оболочки путем ее химической и термической обработки, ее профилировании, после которого производится заполнение ВВ. После профилирования устанавливают концевые элементы, а в качестве взрывчатого вещества используют жидкое ВВ.

Недостатками таких методов является невозможность изготовления изделий большой длины и малого диаметра из-за сложности произвести качественное заполнение длинной готовой оболочки жидким веществом.

Мощность изделий, изготовленных таким способом, ограничивается низкой мощностью жидких взрывчатых веществ, используемых для снаряжения. Для достижения большей мощности используют больший типоразмер изделия, что экономически невыгодно и неудобно при хранении, транспортировке и применении.

Наиболее близким по технической сущности к предлагаемому является способ изготовления детонирующего удлиненного заряда [заявка Японии № 58-13839, 1983, кл. 42 В 3/08] путем волочения.

Способ заключается в наполнении порошкообразным взрывчатым веществом (ВВ) специально подготовленной пластичной металлической трубной заготовки и последующем волочении ее через фильеры, при этом наряду с профилированием происходит процесс уплотнения ВВ.

К недостаткам способа следует отнести сложность и многооперационность процесса изготовления удлиненных зарядов. Так, только предварительная подготовка металлической (медной) оболочки (перед наполнением ее порошкообразным ВВ) путем ее химической и термической обработки включает следующие операции:

- отжиг при температуре более 600°С и охлаждение в проточной воде;

- травление в растворе серной кислоты, промывка холодной водой и нейтрализация содой;

- обезжиривание бензином.

Процесс волочения требует мощного оборудования и больших энергозатрат. Кроме того, профилирование изделий относительно больших диаметров (как было уже отмечено выше) методом волочения не позволит достичь однородной плотности взрывчатого вещества по диаметру заряда без нескольких повторов протяжки заготовки через фильеры. С другой стороны, большое количество протяжек заготовки через фильеры приведет к разрыву оболочки и, как следствие, к взрыву. Ввиду этого ставится под сомнение практическая возможность изготовления зарядов таких диаметров.

Техническим результатом предлагаемого изобретения является создание безопасного способа, позволяющего формировать заряды диаметром до 120 мм и длиной до 10 м и снаряженные мощным взрывчатым веществом.

Технический результат достигается тем, что предлагаемый способ включает в себя наполнение пластичной металлической трубной заготовки порошкообразным взрывчатым веществом и ее профилирование, причем профилирование осуществляют прокаткой трубной заготовки через несколько пар последовательно расположенных приводных роликов - верхнего и нижнего, причем скорость прокатки до 1 м/с, с последующим торцеванием прокатанных изделий, кроме того, возможно использование взрывчатых веществ повышенной мощности, при этом при требуемой величине уплотнения меньше 1,7 расстояния между осями верхнего и нижнего роликов всех клетей равные - изменяется диаметр роликов, а при требуемой величине уплотнения больше 1,7 диаметр роликов остается постоянным, а изменяется межосевое расстояние верхнего и нижнего роликов клети, причем в последнем случае производится предварительное профилирование трубной заготовки.

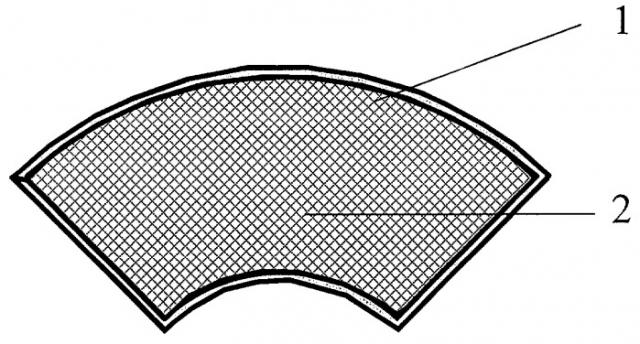

На чертеже изображено одно из возможных сечений заряда, изготовленного предлагаемым способом, где 1 - металлическая оболочка, 2 - заряд взрывчатого вещества.

Наполнение трубчатых заготовок взрывчатым веществом производится любым известным способом таким образом, чтобы обеспечить равномерно распределенную плотность, т.к. качественное предварительное наполнение позволит получить после прокатки профильные элементы с равномерно распределенной плотностью заряда взрывчатого вещества.

Профилирование осуществляют прокаткой. При прокатке пластичная металлическая трубная заготовка, предварительно наполненная ВВ, прокатывается через несколько пар роликов, которые принудительно вращаются на своих осях. При прокатке происходит изменение формы и площади поперечного сечения трубы, что позволяет уплотнять порошкообразные ВВ и получать изделия с различным профилем поперечного сечения. Предварительный расчет изменения формы сечения заполненной трубной заготовки, а точнее величины уплотнения ВВ, дает возможность выбора оптимального способа прокатки, кроме того, эта величина оказывает влияние на необходимое количество клетей, через которые производится прокатка. При расчетной величине уплотнения порошкообразного взрывчатого вещества меньше 1,7 расстояния между осями верхнего и нижнего роликов клетей выбираются равными, а диаметр роликов меняется последовательно от пары к паре, и, наоборот, при расчетной величине уплотнения порошкообразного взрывчатого вещества больше 1,7 диаметр роликов остается постоянным, а изменяется расстояние между осями верхнего и нижнего роликов каждой последующей клети, причем в этом случае необходимо произвести предварительное профилирование трубной заготовки до заполнения ее взрывчатым веществом. Под диаметром роликов понимается совокупность диаметров рабочей поверхности роликов. Под расчетной величиной уплотнения имеется в виду отношение предполагаемой (расчетной) плотности заряда ВВ после прокатки (ρконечн.) к плотности заряда ВВ до прокатки (ρнач.). Значение связано со свойствами порошкообразных взрывчатых веществ.

Кроме того, количество пар роликов и скорость их вращения выбираются в зависимости от диаметра и материала трубной заготовки, а также от свойств порошкообразного взрывчатого вещества (дисперсности, прессуемости, чувствительности) по известным правилам [1, 2, 3, 4, 5, 6] для достижения максимальной плотности заряда, а также для исключения разрыва оболочки и нарушения сплошности заряда ВВ. При этом оболочка втягивается в зону пластического деформирования принудительным усилием, а уплотняемый материал - за счет контактных напряжений, возникающих при взаимодействии ВВ с оболочкой. Предлагаемый метод профилирования снижает количество необходимых переходов (прокатываний изделий через ролики) до одного, что существенно сокращает время производства заряда. Теоретические и экспериментальные исследования, а также многолетний опыт работы в данной области показывает, что предлагаемая технология прокатки удлиненных зарядов в роликовых волоках является наиболее безопасной при уплотнении мощных ВВ, поскольку радиальное механическое воздействие не вызывает интенсивных деформаций в осевом направлении. Кроме того, технология позволяет изготавливать удлиненные заряды практически любой конфигурации (формы сечения и длины). Ограничение длины заряда (˜ до 10 м) связано лишь с ограниченной длиной трубной заготовки и технологическими площадями.

На следующей стадии полученные элементы подвергаются механической обработке резанием с целью получения детонирующих удлиненных зарядов заданных размеров, а именно заданной длины. Торцевание (резание) возможно производить, например, с помощью фрезы, при скорости вращения (160...320) об/мин и подаче (0,02...0,14) мм/об. Фреза, скорость ее вращения и ее ход выбираются в зависимости от свойств взрывчатого вещества и от диаметра заряда. При необходимости для дополнительного повышения безопасности в зону реза подают охлаждающий агент.

Пример конкретного выполнения. Сегмент составного заряда, сечение которого изображено на чертеже изготовлен из трубной заготовки (мягкий алюминиевый сплав) диаметром 60 мм, заполненной высокомощным порошкообразным взрывчатым веществом, путем прокатки заготовки через пять пар последовательно расположенных вертикальных пар роликов со скоростью 0,08 м/с, причем у каждой последующей прокатывающей пары изменялось межосевое расстояние. Торцевание производили при скорости вращения фрезы 300 об/мин и подаче (0,02...0,14) мм/об. В результате был изготовлен удлиненный детонирующий заряд с постоянным поперечным сечением, плотность взрывчатого вещества после прокатки трубной заготовки составляет 97% от максимально возможной.

Литература

1. Либенсон Г.А., Лопатин В.Ю., Комарницкий Г.В. Процессы порошковой металлургии. - М.: МИСИС, 2001. - 368 с.I - том.

2. Виноградов Г.А., Каташинский В.П. Теория листовой прокатки металлических порошков и гранул. - М.: Металлургия 1979. 224 с.

3. Аксенов Г.И. Основы порошковой металлургии. - Куйбышевское книжное издание, 1962. - 190 с.

4. Целиков А.И., Тришков А.И. Теория прокатки. - М.: Металлургия, 1970. - 358 с.

5. Лаптев Н.И. Распределение плотности порошковой среды в трубах при прокатке // Тр.I Российской научн.-техн. конф. "Утилизация-95". - Красноармейск. - 1995. - С.50.

6. Виноградов Г.А., Каматинский В.П. Теория листовой прокатки металлических порошков и гранул - М.: Металлургия, 1979. - 224 с.

1. Способ изготовления детонирующих удлиненных зарядов, включающий наполнение пластичной металлической трубной заготовки порошкообразным взрывчатым веществом, ее профилирование, отличающийся тем, что профилирование осуществляют прокаткой трубной заготовки через несколько последовательно расположенных клетей, состоящих из верхнего и нижнего приводных роликов, причем скорость прокатки составляет до 1 м/с, с последующим торцеванием прокатанных изделий.

2. Способ по п.1, отличающийся тем, что расстояния между осями верхнего и нижнего роликов клетей равные, а диаметр роликов меняется, при расчетной величине уплотнения порошкообразного взрывчатого вещества меньше 1,7.

3. Способ по п.1, отличающийся тем, что диаметр роликов остается постоянным, а изменяется расстояние между осями верхнего и нижнего роликов, при расчетной величине уплотнения порошкообразного взрывчатого вещества больше 1,7, причем производится предварительное профилирование трубной заготовки.