Стенд для испытаний объектов на механический удар

Иллюстрации

Показать всеИзобретение относится к испытательной технике. Стенд состоит из одного или нескольких установленных горизонтально и соединенных между собой цилиндрических стволов, в каналах которых у передних по направлению удара торцев установлены с возможностью продольного перемещения взрывные камеры с зарядами взрывчатого вещества, снабженные на одном из торцев выходным отверстием для продуктов взрыва, ударной плиты, установленной с возможностью взаимодействия с объектом испытаний. Ударная плита закреплена на торцевой поверхности одного или нескольких стволов, которые выполнены закрытыми с обоих торцев, стволы установлены с возможностью горизонтального перемещения в направлении к объекту испытаний. Длина каждого ствола выполнена не менее чем двукратно превышающей длину взрывной камеры. Каналы стволов в средней части снабжены расширением, длина которого больше длины взрывной камеры. Выходные отверстия взрывных камер направлены в сторону ударной плиты, при этом наружный диаметр взрывных камер и внутренний диаметр тормозных отсеков каналов стволов выполнены из условия обеспечения перемещения взрывных камер в тормозных отсеках с зазором относительно канала ствола. Технический результат: упрощение конструкции и удешевление стенда. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к испытательной технике, а именно к устройствам для испытания объектов на механический удар. Стенд может быть использован для испытания упаковок опасных грузов и транспортных средств на соударение с преградами.

Известен стенд для испытаний механических систем на ударное воздействие (авторское свидетельство СССР №1538079, МПК 5 G 01 М 7/00, опубл. 23.01.90 в бюлл. №3). Стенд содержит основание, эстакаду с направляющими, молот в виде тележки на колесах, установленный в направляющих с возможностью свободного движения в них, ударник, передающий ударную нагрузку от молота к объекту испытания, приспособление для закрепления объекта испытания и механизм подъема молота. Испытание производится путем подъема молота в направляющих на заданную высоту и последующего его сброса. Свободно падающий молот производит динамическое нагружение объекта испытания посредством ударника.

Недостатками данного стенда являются невысокая скорость удара и габаритно-массовые ограничения, не позволяющие испытывать крупногабаритные объекты, такие как автотранспортные средства.

Для повышения скорости удара в ряде конструкций стендов используется энергия взрыва. Известны ударные стенды взрывного типа, опубликованные, например, в обзоре: С.А.Новиков, В.А.Петров "Установки взрывного типа для механических испытаний материалов и конструкций", М., ЦНИИатоминформ, 1989, 37 с. В данных стендах для разгона ударника и динамического нагружения образцов материалов и конструкций используется энергия продуктов взрыва взрывчатых веществ, локализованных во взрывной камере. Это позволяет создать высокоскоростные сравнительно простые по конструкции и компактные ударные стенды.

Наиболее близким по технической сущности к заявляемому техническому решению является выбранный в качестве прототипа малогабаритный многомодульный ударный стенд, изображенный на рисунке 12 стр.22 указанного обзора.

Стенд содержит пакет из нескольких горизонтально установленных цилиндрических стволов, жестко соединенных между собой в единую сборку и играющих роль рабочих цилиндров, внутри которых размещены взрывные камеры с возможностью их свободного перемещения в сторону удара, играющие роль поршней. Пакет стволов со стороны, противоположной направлению удара, соединен с инертной массой.

Камеры содержат рабочий заряд взрывчатого вещества и сообщаются посредством перепускных (выходных) отверстий с рабочим объемом ствола. Взрывные камеры со стороны удара соединены с массивной ударной плитой, которая при работе стенда разгоняется до заданной скорости и производит удар по объекту испытания.

Объект испытания расположен на определенном расстоянии от стенда со стороны удара и взаимодействует с ударной плитой посредством пористого демпфера, который служит для формирования заданного временного профиля ударной нагрузки.

Стенд содержит также тормозные устройства для взаимного торможения и останова инертной и ударной масс после завершения основной фазы процесса нагружения. В тормозных устройствах используются одноразовые пенопластовые демпферы. Стенд содержит также, при необходимости, и тормозное устройство для останова объекта испытания.

Таким образом, по сути, собственно стенд, за исключением объекта испытаний, содержит две подвижные части: инертную и ударную массы, которые при работе стенда движутся друг относительно друга в противоположном направлении под воздействием внутренних сил. Масса объекта испытания мала по сравнению с массой частей стенда, поэтому его влияние на их движение мало. При этом центр масс стенда как при разгоне, так и при торможении остается приблизительно неподвижным.

Стенд работает следующим образом. Синхронно подрываются заряды взрывчатого вещества во всех взрывных камерах, после чего продукты взрыва, истекая из взрывных камер в стволы под торцы камер, разгоняют инертную и ударную массы в противоположных направлениях, производя динамическое нагружение объекта испытания. После завершения основной фазы нагружения, подключаются тормозные устройства, которые взаимно тормозят обе массы относительно друг друга до полного останова стенда.

Достоинствами данного стенда являются компактность и замкнутость механической системы стенда, что устраняет необходимость внешних упоров, чем существенно упрощается установка и закрепление стенда.

Недостатками стенда, мешающими решению поставленной задачи, являются:

- Наличие сложных тормозных устройств, в которых применены одноразовые демпферы, стоимость которых значительно возрастает при увеличении размеров стенда.

- Наличие большой инертной массы, необходимое значение которой возрастает пропорционально второй степени от массы объекта испытания. Это вытекает из того, что для адекватности условий испытания на стенде натурным условиям соударения с преградой ударная масса стенда должна быть в 5...10 раз больше массы объекта испытаний, а для уменьшения энергии отката инертной массы последняя в свою очередь должна быть в 5...10 раз больше ударной массы. Таким образом, общая масса стенда должна быть в 25...100 раз больше массы объекта испытания.

Вследствие указанных недостатков принятый в качестве прототипа стенд не позволяет увеличить его размеры настолько, чтобы было возможно испытывать крупногабаритные объекты типа автотранспортных средств.

Заявляемое изобретение направлено на решение технической задачи расширения области применения ударных стендов взрывного типа в направлении значительного увеличения габаритов и массы испытываемых объектов.

Достигаемый технический результат заключается в упрощении конструкции и удешевлении стенда для ударных испытаний крупногабаритных объектов.

Для решения поставленной задачи предлагается стенд для испытания объектов на механический удар, который содержит один или несколько установленных горизонтально и соединенных между собой цилиндрических стволов, в каналах которых у передних по направлению удара торцев установлены с возможностью продольного перемещения взрывные камеры с зарядами взрывчатого вещества, снабженные на одном из торцев выходным отверстием для продуктов взрыва, ударную плиту, установленную с возможностью взаимодействия с объектом испытаний, отличающийся от прототипа следующими признаками:

1. Ударная плита закреплена на торцевой поверхности одного или нескольких стволов.

2. Стволы выполнены закрытыми с обоих торцев.

3. Стволы установлены с возможностью горизонтального перемещения в направлении объекта испытаний.

4. Длина каждого ствола выполнена не менее чем двукратно превышающей длину взрывной камеры.

5. Каналы стволов в средней части снабжены расширением, длина которого больше длины взрывной камеры.

6. Выходные отверстия взрывных камер направлены в сторону ударной плиты.

7. Наружный диаметр взрывных камер и внутренний диаметр тормозных отсеков каналов стволов выполнены из условия обеспечения перемещения взрывных камер в тормозных отсеках с зазором относительно канала ствола.

8. Диаметры каналов стволов в тормозных отсеках могут быть выполнены плавно увеличивающимися в направлении задних торцев стволов.

9. В задних по направлению удара торцах стволов могут быть выполнены дроссельные отверстия.

10. К взрывным камерам со стороны задних по направлению удара торцев могут быть присоединены инертные массы.

Перечисленные отличия позволяют решить поставленную задачу следующим образом.

Горизонтальное перемещение стволов и установка ударной плиты непосредственно на торцевые поверхности стволов позволяет производить нагружение объекта испытания непосредственно пакетом стволов с ударной плитой, масса которых значительно выше ударной массы прототипа. При этом масса стенда возрастает с увеличением массы объекта испытания прямопропорционально, а не пропорционально второй степени, как это имеет место в прототипе. Этим достигается возможность испытания крупногабаритных и массивных объектов при массе стенда, превышающей массу объекта в 5...10 раз, а не в 25...100 раз, как в прототипе.

Выполнение стволов закрытыми с обоих торцев позволяет сформировать замкнутую двухмассовую механическую систему стенда, где первой массой являются стволы с установленной на их торцах ударной плитой, а взрывные камеры в совокупности представляют собой вторую массу. При этом центр тяжести замкнутой двухмассовой механической системы стенда при работе остается приблизительно неподвижным.

Выполнение стволов по длине не менее чем двукратно превышающими длину взрывных камер обеспечивает возможности больших перемещений взрывных камер внутри стволов при работе стенда. Перемещения взрывных камер внутри стенда складываются из перемещений обеих масс системы во всех фазах работы стенда: разгон масс, их свободное движение на протяжении соударения стенда с объектом испытания и последующее торможение. Конкретные длины стволов, взрывных камер, участков разгона, свободного движения и торможения определяются расчетно-экспериментальным методом. При выполнении стволов по длине менее чем двукратно превышающими длину взрывных камер параметры стенда становятся неоптимальными.

Расположение взрывных камер в исходном положении в каналах стволов у передних по направлению удара торцев (обращенных в сторону объекта испытаний) и направление выходного отверстия из них в ту же сторону необходимо для того, чтобы пакет стволов с установленной на нем ударной плитой при пуске стенда начал двигаться в сторону объекта испытания. Этим определяются разгонный (передний) и тормозной (задний) отсеки стволов.

Снабжение внутренних каналов стволов расширением в их средней части на длине, превышающей длину взрывных камер, позволяет продуктам взрыва рабочих зарядов свободно перетекать вокруг взрывных камер из разгонного отсека ствола в тормозной при нахождении взрывной камеры в расширенной части канала ствола в фазе свободного движения масс.

При пуске стенда (подрыве рабочих зарядов) взрывные камеры и стволы под воздействием давления продуктов взрыва разгоняются в противоположные стороны. При выходе переднего (обращенного в сторону удара, к объекту испытания) торца взрывной камеры из разгонного отсека в расширенную часть ствола разгон прекращается, и продукты взрыва перетекают вокруг взрывной камеры из разгонного отсека ствола в тормозной отсек. Объект испытания должен располагаться перед стендом на расстоянии, где пакет стволов достигает максимальной скорости (равно примерно половине длины разгонного отсека). Взаимное торможение взрывных камер и стволов производится за счет сжатия продуктов взрыва в тормозных отсеках. При этом продукты взрыва попадают в тормозные отсеки стволов при движении взрывных камер по их расширенной части. Так как для торможения используется только часть продуктов взрыва, то путь торможения (длина тормозного отсека) должен быть значительно больше пути разгона (длины разгонного отсека).

Выполнение наружных диаметров взрывных камер и внутренних диаметров тормозных отсеков каналов стволов из условия обеспечения перемещения взрывных камер в тормозных отсеках с зазором относительно каналов стволов позволяет дросселировать через него сжатые газы в процессе торможения. Вследствие этого основная часть энергии движения расходуется необратимо, а энергия упругосжатых газов в конце торможения вызывает отражение взрывных камер в обратную сторону со значительно меньшей скоростью. Величина зазора должна определяться расчетно-экспериментальным путем, исходя из условий минимизации скорости отражения взрывных камер и гарантированного отсутствия соударения взрывной камеры со стволом, что недопустимо из-за возможной поломки стенда. После отражения от заднего торца ствола взрывные камеры движутся относительно ствола в обратную сторону со значительно меньшей энергией и тормозятся в разгонном отсеке аналогичным образом. Процесс, затухая, может повторяться до полной остановки.

Диаметр тормозного отсека ствола может быть выполнен постепенно увеличивающимся к заднему торцу. Это позволяет постепенно увеличивать зазор между взрывной камерой и каналом ствола для некоторого выравнивания усилия торможения камер по мере движения, что снижает максимальное давление в стволе.

В торцах стволов со стороны, противоположной направлению удара, могут быть выполнены дроссельные отверстия, сообщающие внутренний объем стволов с атмосферой. Это также может способствовать снижению максимального давления газов в конце торможения.

Для увеличения массы взрывных камер, что необходимо для оптимизации параметров стенда, исходя из конкретного его назначения, к ним могут быть присоединены со стороны, обратной направлению удара, инертные массы. При этом наружный диаметр инертных масс должен быть равен наружному диаметру взрывных камер.

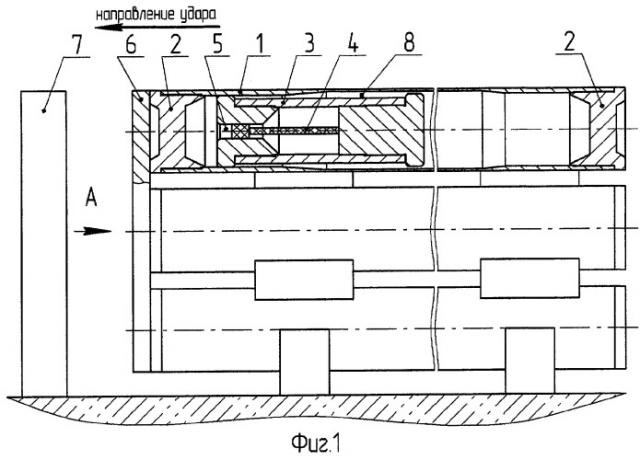

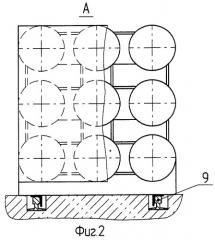

Конструкция заявляемого стенда в исходном положении приведена на фиг.1. На фиг.2 приведен вид на ударный торец стенда.

Стенд содержит стволы 1, жестко соединенные в единый пакет, закрытые с обоих торцев заглушками 2, установленные с возможностью горизонтального перемещения в направлении к объекту испытаний 7 по направляющим 9, взрывные камеры 3 с зарядами ВВ 4, установленные внутри стволов 1 у передних по направлению удара торцев (направленных к объекту испытаний 7) с возможностью продольного перемещения. У взрывных камер 3 в торце, обращенном в сторону объекта испытаний 7, выполнено выходное отверстие 5 для выхода продуктов взрыва в полость ствола 1. В средней части стволов 1 выполнено расширение 8 их внутренних каналов на длине, превышающей длину взрывных камер 3. Длина стволов 1 выполняется не менее чем двукратно превышающей длину взрывных камер 3. Непосредственно на торцевых поверхностях стволов 1 закреплена ударная плита 6. Перед ударной плитой 6 располагается объект испытаний 7.

При срабатывании зарядов ВВ 4 газообразные продукты взрыва высокого давления истекают из взрывных камер 3 через выходные отверстия 5 во внутреннюю полость стволов 1. Под действием давления продуктов взрыва стволы 1 и взрывные камеры 3 разгоняются до определенной скорости в противоположных направлениях. Пакет стволов 1 с ударной плитой 6, взаимодействуя с объектом испытаний 7, нагружает его. При выходе передних по направлению удара (обращенных в сторону удара) торцев взрывных камер 3 из разгонных отсеков в расширение 8 стволов 1 разгон прекращается. Газообразные продукты взрыва начинают перетекать по расширению 8 внутренних каналов стволов 1 из разгонных отсеков в тормозные отсеки. После смещения задних по направлению удара торцев взрывных камер 3 в тормозные отсеки стволов 1 происходит сжатие перетекших газообразных продуктов взрыва движущимися взрывными камерами 3, за счет чего происходит взаимное торможение стволов 1 и камер 3.

В случае выполнения диаметра тормозных отсеков стволов 1 плавно увеличивающимся к торцу или выполнения в торцах стволов 1 дроссельных отверстий, сообщающих внутренний объем стволов 1 с атмосферой, происходит дросселирование продуктов взрыва через плавно увеличивающийся зазор или дроссельные отверстия, что снижает максимальное давление в стволе.

Присоединение инертных масс к взрывным камерам позволяет оптимизировать скорости движения взрывных камер и стволов, а также массу всего стенда.

Авторами были рассчитаны параметры стенда, состоящего из четырех стволов, который позволяет производить испытания на механический удар объектов массой до 1000 кг при скорости удара до 28 м/с. Ниже приведены полученные параметры стенда.

Длина ствола - 10660 мм. Диаметр канала ствола в разгонном отсеке - 330 мм. Длина разгонного отсека - 800 мм. Диаметр расширения канала ствола - 357 мм. Длина расширения канала ствола - 7500 мм. Диаметр канала ствола в начале тормозного отсека - 330 мм. Диаметр канала ствола в конце тормозного отсека - 335 мм. Длина тормозного отсека - 1400 мм. Длина взрывной камеры - 4160 мм. Диаметр взрывной камеры - 328 мм. Длина × ширина × толщина ударной плиты - 1000×1000×80 мм. Общая масса стволов с ударной плитой - 6200 кг. Общая масса взрывных камер - 6040 кг.

Таким образом, предложенный стенд для испытания объектов на механический удар при равных условиях испытаний имеет многократно меньшую массу, чем прототип, что позволяет его применение для испытаний крупномасштабных объектов. За счет исключения тормозных устройств, с одноразовыми пенопластовыми демпферами, и исключения инертной массы, присоединенной к пакету стволов, данный стенд проще и дешевле прототипа.

1. Стенд для испытаний объектов на механический удар, содержащий один или несколько установленных горизонтально и соединенных между собой цилиндрических стволов, в каналах которых у передних по направлению удара торцев установлены с возможностью продольного перемещения взрывные камеры с зарядами взрывчатого вещества, снабженные на одном из торцев выходным отверстием для продуктов взрыва, ударную плиту, установленную с возможностью взаимодействия с объектом испытаний, отличающийся тем, что ударная плита закреплена на торцевой поверхности одного или нескольких стволов, которые выполнены закрытыми с обоих торцев, стволы установлены с возможностью горизонтального перемещения в направлении к объекту испытаний, длина каждого ствола выполнена не менее чем двукратно превышающей длину взрывной камеры, каналы стволов в средней части снабжены расширением, длина которого больше длины взрывной камеры, выходные отверстия взрывных камер направлены в сторону ударной плиты, при этом наружный диаметр взрывных камер и внутренний диаметр тормозных отсеков каналов стволов выполнены из условия обеспечения перемещения взрывных камер в тормозных отсеках с зазором относительно капала ствола.

2. Стенд по п.1, отличающийся тем, что диаметры каналов стволов в тормозных отсеках выполнены плавно увеличивающимися в направлении задних торцев стволов.

3. Стенд по п.1 или 2, отличающийся тем, что в задних по направлению удара торцах стволов выполнены дроссельные отверстия.

4. Стенд по п.1 или 2, отличающийся тем, что к взрывным камерам со стороны задних по направлению удара торцев присоединены инертные массы.