Способ ультразвукового испытания древесины круглых лесоматериалов

Иллюстрации

Показать всеИзобретение может быть использовано при сертификации древесины в условиях лесозаготовок, лесного хозяйства и деревообработки, при контроле качества в различных условиях хранения древесины. Способ включает ультразвуковые испытания древесины бревен и брусьев с размещением датчиков ультразвукового прибора относительно параллельных боковых поверхностей без коры поперек бревна или бруса. Измерение ультразвуковых параметров древесины проводят несколько раз, переставляя датчики ультразвукового прибора вдоль бревна или бруса. Датчики размещают вдоль поперечной оси сечения бревна или бруса как можно ближе к продольной осевой линии бревна или бруса. Расстояние между датчиками ультразвукового прибора определяется с учетом сбега бревна в точке измерения, расположенной вдоль бревна. Для оценки качества древесины используют среднее арифметическое значение из нескольких замеров. Заявленный способ позволяет упростить процесс и снизить трудоемкость ультразвукового испытания и сертификации технической древесины круглых лесоматериалов. 4 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к технической древесине, например, используемой в строительстве в виде окоренных бревен, бревен с корой и пролысками, брусьев с двумя или четырьмя кантами, шпал для железных дорог узкой или широкой колеи и может быть также использовано при сертификации древесины в условиях лесозаготовок, лесного хозяйства и деревообработки, при контроле качества в различных условиях хранения древесины. Изобретение может быть использовано также в инженерной экологии при оценке экологического состояния и экологического режима территории ультразвуковыми свойствами древесины заготовленных на данной территории бревен и брусьев.

Известен способ ультразвукового испытания древесины растущих деревьев по патенту № 2224416, МКИ А 01 G 23/00, G 01 N 33/46, включающий выбор учетного дерева, выполнение пазов с торцами, параллельными друг другу и соосно расположенными симметрично относительно продольной оси ствола растущего или срубленного дерева, измерение ультразвуковых параметров древесины.

Недостатком является сложность проведения испытательных действий непосредственно на заготовленных бревнах и брусьях, которые к тому же уже имеют поверхности по бокам.

Известен также способ ультразвукового испытания технической древесины по патенту № 2224415, МКИ А 01 G 23/00, G 01 N 33/46, включающий изготовление по крайней мере двух пазов с перемычкой древесины между ними, закрепление датчиков ультразвукового прибора в пазах на торцах перемычки и измерение ультразвуковых параметров древесины между пазами.

Недостатком является высокая трудоемкость изготовления пазов на бревнах и брусьях, поэтому практически невозможно ультразвуковое испытание древесины бревен и брусьев в ходе их изготовления без порчи части изделия.

Технический результат - упрощение процесса и снижение трудоемкости ультразвукового испытания и сертификации технической древесины в виде бревен и брусьев.

Этот технический результат достигается тем, что датчики ультразвукового прибора размещают относительно параллельных боковых поверхностей без коры поперек бревна или бруса, а измерение ультразвуковых параметров древесины проводят несколько раз, переставляя датчики ультразвукового прибора вдоль бревна или бруса.

Параллельные боковые поверхности без коры изготовляют при четных числах пролысок бревна или четных параллельных пластей бруса, поперек бревна или бруса датчики размещают вдоль поперечной оси сечения бревна или бруса как можно ближе к продольной осевой линии бревна или бруса. На двухкантных брусьях, имеющих криволинейные поверхности и прямые пласти, для измерений применяют параллельные пласти.

Измерения ультразвуковых параметров древесины проводят не менее 5-7 раз вдоль длины бревна или бруса, а для оценки качества древесины используют среднее арифметическое значение из нескольких замеров.

На окоренных бревнах или бревнах с пролысками расстояние между датчиками ультразвукового прибора определяется с учетом сбега бревна в точке измерения, расположенной вдоль бревна.

На бревне неправильной поперечной формы датчики размещают на максимальном и минимальном диаметрах.

Сущность предлагаемого технического решения заключается в том, что ультразвуковое озвучивание происходит поперек бревна или бруса при равновесной влажности (воздушно-сухой влажности) изделия из древесины. Поэтому испытание проводят после изготовления бревна окоркой или пролыской, а также после распиловки из бревна бруса.

Новизна технического решения заключается в том, что измерения проводятся поперек волокон древесины относительно поперечной оси, проходящей через ось симметрии годичных колец, а повторные измерения выполняются в различных точках вдоль этой продольной оси бревна или бруса. Причем для статистической надежности принимают не менее 5-7 точек замеров вдоль бревна или бруса. Новизной является также и то, что в качестве образцов древесины используются сами изделия из цельной древесины в виде бревен и брусьев.

Положительный эффект достигается тем, что исключается необходимость изготовления специальных пазов для проведения измерений ультразвуковых параметров вдоль волокон. Для сертификации изделий из древесины в виде бревен и брусьев достаточна средняя арифметическая оценка скорости ультразвука поперек бревна или бруса. Это позволяет отсортировать бревна или брусья по качеству древесины, а по соотношению числа строительных бревен и брусьев судят об экологическом качестве территории, на которой произрастали деревья, из стволов которых были изготовлены испытуемые бревна или брусья. Такая предварительная сортировка позволяет отправлять потребителю сертифицированную древесину высокого качества. Например, предлагаемым способом можно сертифицировать резонансную древесину в виде бревен с пролысками, которые к тому же не будут растрескиваться при долгой перевозке потребителю (заводам музыкальных инструментов). Способ эффективен также при сертификации строительных бревен и брусьев.

В связи с этим предлагаемое техническое решение обладает новизной, положительным эффектом и простотой практической реализации (после накопления статистических сопоставительных данных появляется также возможность экологического мониторинга самими процессами заготовок специальных сортиментов и оценки новых способов выращивания целевых высококачественных лесов). В научно-технической и патентной литературе материалов, порочащих новизну предлагаемого технического решения, не обнаружено.

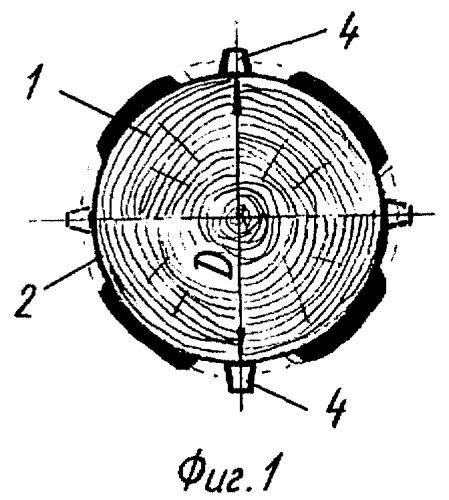

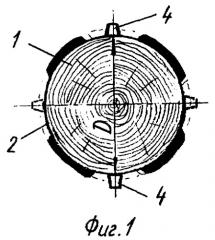

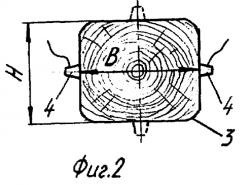

На фиг.1 показано поперечное сечение бревна с пролысками с размещенными вдоль поперечной оси сечения датчиками ультразвукового прибора (пунктирно показано положение датчиков в предыдущих замерах); на фиг.2 показано поперечное сечение четырехкантного бруса с размещенными по бокам датчиками (пунктиром показано размещение датчиков в предыдущих измерениях по высоте бруса); на фиг.3 приведен вид сбоку на бревно с метками для размещения датчиков; на фиг.4 - вид сбоку на брус; на фиг.5 показано поперечное некруглое сечение окоренного бревна с рекомендуемыми положения датчиков; на фиг.6 - схема измерения двухкантного бруса; на фиг.7 - схема ультразвукового испытания бруса с трапециевидным сечением; на фиг.8 - схема испытания шпалы для железной дороги узкой колеи; на фиг.9 - схема испытания шпалы для железной дороги широкой колеи.

Способ ультразвукового испытания древесины круглых лесоматериалов содержит следующие действия.

На любом бревне 1 с пролысками 2 или брусе 3 используются параллельные боковые поверхности, поэтому расположение датчиков 4 ультразвукового прибора в одном сечении может быть выполнено один раз (двухкантные брусья, брусья с трапециевидным сечением, шпалы для железной дороги узкой колеи) или два раза (окоренные бревна правильной или неправильной поперечной формы, четырехкантные брусья, шпалы для железной дороги широкой колеи). Увеличение числа замеров в поперечном сечении позволяет лучше оценить более ответственные изделия из древесины (брусья с четырьмя кантами применяются в более ответственных строительных конструкциях по сравнению с брусьями, имеющими два канта). Действия измерения не зависят от числа кантов.

Датчики 4 ультразвукового прибора размещают относительно параллельных боковых поверхностей без коры поперек бревна или бруса, а измерение ультразвуковых параметров древесины проводят несколько раз, переставляя датчики ультразвукового прибора вдоль бревна 1 или бруса 3 по меткам 5. При этом эти метки могут отсутствовать, так как расположение датчиков вдоль бревна или бруса мало зависит от расстояния между ними.

Параллельные боковые поверхности без коры изготовляют при четных числах пролысок бревна или четных параллельных пластей бруса, поперек бревна или бруса датчики размещают вдоль поперечной оси сечения бревна или бруса как можно ближе к продольной осевой линии бревна или бруса. На двухкантных брусьях, имеющих криволинейные поверхности и прямые пласти, для измерений применяют параллельные пласти.

Измерения ультразвуковых параметров древесины проводят не менее 5-7 раз вдоль длины бревна диаметром D или бруса высотой Н и шириной В, а для оценки качества древесины используют среднее арифметическое значение из нескольких замеров.

На окоренных бревнах или бревнах с пролысками расстояние между датчиками ультразвукового прибора определяется с учетом сбега бревна, зависящего от длины бревна L, диаметров в вершине Dв, и комле Dк бревна в точке измерения, расположенной вдоль бревна на расстоянии Lх.

На бревне неправильной поперечной формы датчики размещают на максимальном D1 и минимальном D2 диаметрах.

Способ ультразвукового испытания древесины бревен и брусьев, например резонансных кряжей из ели, выполняется следующим образом.

Вначале бревно 1, например резонансные кряжи, заготовленные в высококачественных ельниках, подверженных сертификации с помощью учетных деревьев, после изготовления пролысок 2 подсушивают в естественных условиях, например под навесом, до воздушно-сухого состояния. Затем, до отправки потребителю, выполняют ультразвуковое испытание по предложенному способу.

Для этого датчики 4 ультразвукового прибора размещают относительно параллельных боковых поверхностей без коры поперек бревна 1, а измерение ультразвуковых параметров древесины проводят несколько раз, переставляя датчики ультразвукового прибора вдоль бревна 1 по меткам 5, размеченным вдоль пролысок 2.

Измерения ультразвуковых параметров древесины проводят не менее 5-7 раз вдоль длины бревна, а для оценки качества древесины используют среднее арифметическое значение из нескольких замеров.

На бревнах с пролысками расстояние между датчиками ультразвукового прибора определяется с учетом сбега бревна, зависящего от длины бревна L, диаметров в вершине Dв, и комле Dк бревна в точке измерения, расположенной вдоль бревна на расстоянии Lх.

На резонансном кряже неправильной поперечной формы датчики размещают на максимальном D1 и минимальном D2 диаметрах.

Предлагаемый способ упрощает процесс ультразвукового испытания древесины круглых лесоматериалов за счет использования самих изделий из древесины в качестве образцов для испытания. Поэтому одновременно снижается и трудоемкость ультразвукового испытания.

Данные ультразвуковых испытаний позволяют также ориентировочно оценивать показатели и параметры механической прочности. Для сертификации изделий из древесины в виде бревен и брусьев достаточна средняя арифметическая оценка скорости ультразвука поперек бревна или бруса. Это позволяет отсортировать бревна или брусья по качеству древесины.

По соотношению числа строительных бревен и брусьев судят об экологическом качестве территории, на которой произрастали деревья, из стволов которых были изготовлены испытуемые бревна или брусья. Такая предварительная сортировка позволяет отправлять потребителю сертифицированную древесину высокого качества. Например, предлагаемым способом можно сертифицировать резонансную древесину в виде бревен с пролысками, которые к тому же не будут растрескиваться при долгой перевозке потребителю (заводам музыкальных инструментов). Способ эффективен также при сертификации строительных бревен и брусьев.

Предлагаемый способ позволяет в дальнейшем в инженерной экологии перейти на мониторинг процессов заготовки древесины, а затем и к мониторингу выращивании древесины на данной территории. В этом случае появляется возможность оперативной сертификации древесины в виде строительных бревен и брусьев на складах у лесозаготовителей и у деревообработчиков, а также в лесхозах и лесничествах. Предлагаемый способ позволяет быстрее выявлять экономическую и экологическую эффективность процессов лесопользования через ультразвуковые свойства древесины бревен и брусьев.

1. Способ ультразвукового испытания древесины бревен и брусьев, включающий размещение датчиков ультразвукового прибора, измерение ультразвуковых параметров древесины, отличающийся тем, что датчики ультразвукового прибора размещают относительно параллельных боковых поверхностей без коры поперек бревна или бруса, а измерение ультразвуковых параметров древесины проводят несколько раз, переставляя датчики ультразвукового прибора вдоль бревна или бруса.

2. Способ ультразвукового испытания древесины бревен и брусьев по п.1, отличающийся тем, что параллельные боковые поверхности без коры изготовляют при четных числах пролысок бревна или четных параллельных пластей бруса, поперек бревна или бруса датчики размещают вдоль поперечной оси сечения бревна или бруса как можно ближе к продольной осевой линии бревна или бруса.

3. Способ ультразвукового испытания древесины бревен и брусьев по п.1, отличающийся тем, что измерения ультразвуковых параметров древесины проводят не менее 5-7 раз вдоль длины бревна или бруса, а для оценки качества древесины используют среднее арифметическое значение из нескольких замеров.

4. Способ ультразвукового испытания древесины бревен и брусьев по п.1, отличающийся тем, что на окоренных бревнах или бревнах с пролысками расстояние между датчиками ультразвукового прибора определяется с учетом сбега бревна в точке измерения, расположенной вдоль бревна.

5. Способ ультразвукового испытания древесины бревен и брусьев по п.1, отличающийся тем, что на бревне неправильной поперечной формы датчики размещают на максимальном и минимальном диаметрах.