Вихревой регулятор давления газа

Иллюстрации

Показать всеИзобретение относится к газовой промышленности и может использоваться в системах транспортного газа для редуцирования давления природного газа на газораспределительных станциях, газораспределительных пунктах, в системах подготовки топливного и пускового газа компрессорных газоперекачивающих станций. Техническим результатом является улучшение эксплуатационных характеристик регулятора. Подводящий трубопровод соединен каналом через узел регулирования потока газа с цилиндром температурного разделения и через диафрагму с отводящим трубопроводом, соединенным с пилотным устройством. Положительная обратная связь обеспечивается по "горячему" контуру каналом между трубопроводом и цилиндром температурного разделения, который содержит крестовину с плавно выпрямляющими поток газа профилированными лопатками и устройство перепуска "горячего" газа после крестовины в центр "холодного" вихря на оси цилиндра. Узел регулирования потока газа содержит как минимум два сопла, и соответствующие им профилированные сопловые заслонки установлены с возможностью поворота вокруг осей крепления. На "горячем" конце цилиндра температурного разделения установлена оребренная головка, содержащая в стенках каналы перепуска "горячего" газа, соединенные с трубками, расположенными в канале вокруг цилиндра температурного разделения. 2 ил.

Реферат

Изобретение относится к газовой промышленности и может использоваться в системах транспортного газа для редуцирования давления природного газа на газораспределительных станциях (ГРС), газораспределительных пунктах (ГРП), в системах подготовки топливного и пускового газа компрессорных газоперекачивающих станций.

Известна система регулирования давления газа, содержащая устройство общего подогрева газа, регулятор давления, вихревую трубу, сепаратор и емкость для сбора конденсата. В этой системе вход вихревой трубы подключен к газопроводу высокого давления до узла общего подогрева газа (Регуляторы давления газа. В.М.Плотников, В.А.Подрешетников, В.У.Гончаров. - Л.: Недра, 1982).

Недостатком известной системы является ограничение диапазона регулирования вследствие разделения исходного потока перед редуцированием, так как при уменьшении расхода, потребляемого сетью, может произойти полное закрытие регулятора давления и повышение регулируемого давления на выходе. Кроме того, наличие подогревателя приводит к капитальным и эксплуатационным затратам.

Известен регулятор давления газа непрямого действия с самообогревом, имеющий цилиндрический стакан, связанный с пилотным устройством, пружину исходного положения, пустотелый плунжер, внутри которого установлен полый цилиндр, в стенках которых расположены симметричные тангенциальные сопла, создающие вихревое температурное разделение потока газа в цилиндре, имеющем с внешней стороны вокруг тангенциальных сопел выступы, образующие кольцевой проход между цилиндром и плунжером для непосредственного обогрева «горячим» потоком газа из цилиндра. Пустотелый плунжер изолирован термоизоляционной прокладкой от отводящего трубопровода. Кроме того, цилиндрический стакан имеет штифты, перемещающиеся между направляющими с ограничителями, установленными внутри подводящего трубопровода. Конструкция регулятора давления устанавливается в подводящем трубопроводе. (Авторское свидетельство СССР №224231, кл. G 05 D 16/10, опубл. 06.08.1968)

Недостатком данного регулятора является сильное падение температуры газа на выходе из регулятора вследствие редуцирования давления газа, что может привести к образованию в выходной магистрали кристаллогидратов и нарушению работы установленной за регулятором аппаратуры.

Наиболее близким к предлагаемому является вихревой регулятор давления газа с положительной обратной связью, содержащий подводящий трубопровод, соединенный с регулируемым тангенциальным соплом, соединенным с цилиндром температурного разделения и через диафрагму - с отводящим трубопроводом, соединенным с пилотным устройством. Между подводящим трубопроводом и цилиндром температурного разделения регулятор содержит винтовой канал, обеспечивающий положительную обратную связь по «горячему» контуру. Винтовой канал соединен с регулируемым по высоте тангенциальным соплом, обеспечивающим критическую скорость газа на срезе сопла. Цилиндр температурного разделения закрыт камерой торможения и содержит крестовину с плавно выпрямляющими поток газа профилированными лопатками и устройство перепуска «горячего» газа после крестовины в центр «холодного» вихря на оси цилиндра температурного разделения. Для более интенсивного перемешивания «горячего» и «холодного» потоков на оси цилиндра температурного разделения внутренняя поверхность устройства перепуска может быть выполнена в виде винтового канала. Положительная обратная связь по «горячему» контуру обеспечивается винтовым каналом между подводящим трубопроводом и цилиндром температурного разделения и позволяет нагревать входной газ от «горячей» стенки последнего, тем самым повышая температуру газа на выходе из регулятора [Патент РФ №2237918 МПК G 05 D 16/00, опубл. 10.10.2004].

Недостатком известного регулятора является невозможность поддержания минимальной разницы температур на входе и выходе регулятора, необходимой для предотвращения образования кристаллогидратов.

Задачей изобретения является улучшение эксплуатационных характеристик регулятора за счет поддержания минимальной разницы температур газа на входе и на выходе регулятора.

Поставленная задача решается вихревым регулятором давления газа с положительной обратной связью, содержащим подводящий трубопровод, соединенный каналом через узел регулирования потока газа с цилиндром температурного разделения и через диафрагму - с отводящим трубопроводом, соединенным с пилотным устройством, причем положительная обратная связь обеспечивается по «горячему» контуру каналом между трубопроводом и цилиндром температурного разделения, который содержит крестовину с плавно выпрямляющими поток газа профилированными лопатками и устройство перепуска «горячего» газа после крестовины в центр «холодного» вихря на оси цилиндра, в котором в отличие от прототипа узел регулирования потока газа содержит как минимум два сопла, равномерно расположенных по окружности и соответствующие им профилированные сопловые заслонки, установленные с возможностью поворота вокруг осей крепления для регулирования проходного сечения каждого сопла, а на «горячем» конце цилиндра температурного разделения установлена оребренная головка, содержащая в стенках каналы перепуска «горячего» газа, соединенные с трубками расположенными в канале вокруг цилиндра температурного разделения для обеспечения выхода перепускаемой части «горячего» газа из цилиндра в газовый эжектор, выходом соединенный с отводящим трубопроводом.

Выполнение на входе цилиндра температурного разделения узла регулирования потока газа с как минимум двухсопловым вводом позволяет добиться равномерного распределения вихревого потока в цилиндре, что повышает эффект температурного разделения в нем. Кроме того, наличие вокруг цилиндра температурного разделения трубок для обеспечения перепуска части «горячего» газа из цилиндра на выход регулятора, увеличивает площадь теплообменной поверхности, что в свою очередь обеспечивает дополнительный подогрев входного газа, а также позволяет добиться оптимального соотношения расходов «горячего» и «холодного» потоков газа в регуляторе для обеспечения их максимально возможной смесевой температуры. Таким образом, удается поддерживать минимальную разницу температур газа на входе и выходе регулятора, предотвращая образование кристаллогидратов и тем самым улучшая его эксплуатационные характеристики.

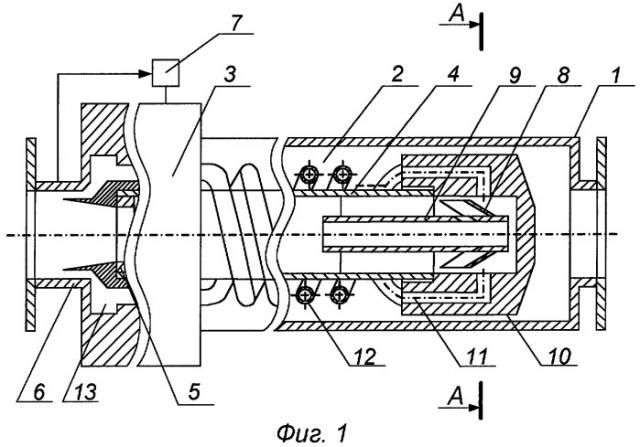

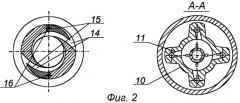

Существо изобретения поясняется чертежами, где на фиг.1 изображена принципиальная схема вихревого регулятора давления газа, на фиг.2 - принципиальная схема узла регулирования потока газа.

Вихревой регулятор давления газа (фиг.1) содержит подводящий трубопровод 1, соединенный каналом 2 через узел регулирования потока газа 3 с цилиндром температурного разделения 4 и через диафрагму 5 - с отводящим трубопроводом 6, соединенным с пилотным устройством 7. Положительная обратная связь обеспечивается по «горячему» контуру каналом 2 между трубопроводом 1 и цилиндром температурного разделения 4, который содержит крестовину 8 с плавно выпрямляющими поток газа профилированными лопатками и устройство перепуска 9 «горячего» газа после крестовины 8 в центр «холодного» вихря на оси цилиндра 4. На «горячем» конце цилиндра температурного разделения 4 установлена оребренная головка 10, содержащая в стенках каналы 11 перепуска «горячего» газа, соединенные с трубками 12 расположенными в канале 2 вокруг цилиндра температурного разделения 4 для обеспечения выхода перепускаемой части «горячего» газа из цилиндра 4 в газовый эжектор 13, выходом соединенный с отводящим трубопроводом 6.

Узел регулирования потока газа 3 (фиг.2) содержит как минимум два криволинейных сопла 14, равномерно расположенных по окружности, и соответствующие им профилированные сопловые заслонки 15, установленные с возможностью поворота вокруг осей крепления 16 для регулирования проходного сечения каждого сопла.

Регулятор работает следующим образом. Из подводящего трубопровода 1 газ поступает в канал 2, где по мере движения к узлу регулирования потока 3 нагревается от оребренной головки 10, наружной стенки цилиндра температурного разделения 4 и трубок 12. Далее газ через равномерно расположенные сопла 14 узла регулирования потока газа 3, обеспечивающие вихревую закрутку потока, поступает в цилиндр температурного разделения 4, где происходит его разделение на «горячий», двигающийся по периферии цилиндра 4 к крестовине 8 поток, и «холодный» поток, двигающийся по оси цилиндра 4 от крестовины 8 к диафрагме 5. Наличие в узле регулирования потока газа нескольких сопел обеспечивает равномерный ввод потока в цилиндр температурного разделения и тем самым увеличивает эффект температурного разделения в нем. «Горячий» поток, пройдя крестовину 8, плавно выпрямляется на профилированных лопатках и разделяется на два потока. Первый поток (80-95% по массовому расходу) через устройство перепуска «горячего» газа направляется в центр «холодного» потока, смешиваясь с ним, тем самым повышая температуру газа на выходе из диафрагмы 5. Второй поток поступает в каналы перепуска 11 «горячего» газа оребренной головки 10, проходит по трубкам 12, при этом отдавая часть тепла входному газу, и далее направляется в газовый эжектор 13, откуда попадает в отводящий трубопровод 6, где смешивается с основным потоком из диафрагмы 5, повышая температуру газа на выходе из регулятора. Таким образом обеспечивается минимальная разница температур газа на входе и выходе регулятора. Пилотное устройство 7 управляет профилированными сопловыми заслонками 15, обеспечивая регулирование величины проходного сечения сопел в зависимости от давления выходного потока для поддержания его на определенном уровне.

Таким образом, предлагаемый вихревой регулятор давления газа обеспечивает редуцирование транспортируемого газа без образования кристаллогидратов и обмерзания аппаратуры, что повышает надежность работы и снижает эксплуатационные затраты ГРС, ГРП, компрессорных газоперекачивающих станций.

Вихревой регулятор давления газа с положительной обратной связью, содержащий подводящий трубопровод, соединенный каналом через узел регулирования потока газа с цилиндром температурного разделения и через диафрагму - с отводящим трубопроводом, соединенным с пилотным устройством, причем положительная обратная связь обеспечивается по "горячему" контуру каналом между трубопроводом и цилиндром температурного разделения, который содержит крестовину с плавно выпрямляющими поток газа профилированными лопатками и устройство перепуска "горячего" газа после крестовины в центр "холодного" вихря на оси цилиндра, отличающийся тем, что узел регулирования потока газа содержит как минимум два сопла, равномерно расположенных по окружности, и соответствующие им профилированные сопловые заслонки, установленные с возможностью поворота вокруг осей крепления для регулирования проходного сечения каждого сопла, а на "горячем" конце цилиндра температурного разделения установлена оребренная головка, содержащая в стенках каналы перепуска "горячего" газа, соединенные с трубками, расположенными в канале вокруг цилиндра температурного разделения для обеспечения выхода перепускаемой части "горячего" газа из цилиндра в газовый эжектор, выходом соединенный с отводящим трубопроводом.