Барабан моталки широкой полосы

Иллюстрации

Показать всеИзобретение относится к прокатному производству, преимущественно к моталкам широких полос станов горячей и холодной прокатки. Задача изобретения - сокращение потерь металла в брак, повышение производительности прокатного стана. Барабан включает пустотелый вал с продольными выступами, образующими крестообразное сечение, на которых смонтированы сегменты, и механизм разжатия-сжатия сегментов, состоящий из штанги, установленной в центральном отверстии вала и пружинно-гидравлического привода ее перемещения. В выступах вала и штанге выполнены взаимно перпендикулярные продольные прорези, в которых установлены клинья с двумя клиновыми поверхностями, взаимодействующие с ответными поверхностями клиньев, выполненных на внутренней поверхности сегментов. Клинья на сегментах выполнены в их центральной части. На одном из клиньев, установленных в прорезях вала и штанги, выполнена продольная прорезь для прохода другого клина, на поверхности одного из клиньев установлены прокладки. Поверхности взаимодействия заплечиков выполнены наклонными. Изобретение обеспечивает сокращение головной обрези полосы, повышение качества смотки полосы, уменьшение телескопичности рулонов за счет поддержания постоянного и одинакового усилия разжатия всех сегментов. 6 ил.

Реферат

Изобретение относится к прокатному производству, преимущественно к моталкам широких полос станов горячей и холодной прокатки.

Известен барабан моталки широкой полосы (аналог), включающий вал барабана с фигурным поперечным сечением, на котором шарнирно на осях параллельно оси вала закреплены сегменты, стянутые пружинами. Барабан снабжен клиновым механизмом сжатия-разжатия сегментов, состоящим из штанги, установленной в центральном отверстии вала барабана, пружинно-гидравлического привода ее возвратно-поступательного перемещения и взаимодействующих между собой клиновых элементов, один из которых установлен в продольной прорези штанги, а другой на стыке внутренних поверхностей сегментов (А.И.Целиков, П.И.Полухин, В.М.Гребеник и др. Машины и агрегаты металлургических заводов. Том 3. М., "Металлургия", стр.403-404, рис.IX.3, а).

Недостатком аналога является разжатие сегментов при осевом перемещении штанги с клиновым элементом с помощью тарельчатых пружин пружинно-гидравлического привода. В этом случае при намотке полосы на барабан под действием горизонтальной составляющей усилия намотки, действующего на клиновые элементы, тарельчатые пружины сжимаются, штанги с клиновым элементом перемещаются в сторону привода, пружины, стягивающие сектора, сжимаются, искажается цилиндрическая форма и уменьшается поперечное сечение барабана. Это приводит к снижению качества и плотности смотки полосы, образованию телескопичности рулонов, внутреннему относительному смещению витков полосы, ее повреждениям, царапинам, снижению качества, ухудшению сортности и увеличению брака прокатываемых полос. Из-за уменьшения поперечного сечения барабана при наматывании полосы нарушается концентричность витков рулона, что вызывает биения барабана и периодическое изменение натяжения полосы при смотке. Это приводит к образованию ее периодической продольной разнотолщинности и также снижает качество полосы.

Наиболее близким техническим решением (прототипом) является барабан моталки широкой полосы, включающий пустотелый вал барабана, на котором выполнены выступы с наружными заплечиками, образующие крестообразное поперечное сечение вала, сегменты, на внутренней стороне которых выполнены продольные пазы с внутренними заплечиками, в которых расположены наружные заплечики продольных выступов, и клиновый механизм разжатия-сжатия сегментов, состоящий из штанги, установленной в центральном отверстии вала барабана и соединенной с одной стороны с пружинно-гидравлическим приводом ее возвратно-поступательного перемещения, с другой - с клиньями, установленными на продольных плоскостях вала и взаимодействующими своими клиновыми поверхностями с ответными поверхностями клиньев, выполненных на внутренней стороне сегментов, при этом сегменты закреплены на продольных выступах барабана с помощью пружин, установленных в радиальных отверстиях, выполненных в выступах (А.А.Королев. Механическое оборудование прокатных и трубных цехов. М., "Металлургия", 1987. с.174-175, рис.IV.19).

В отличие от аналога в прототипе устранен недостаток, заключающийся в разжатии сегментов с помощью тарельчатых пружин пружинно-гидравлического привода. Разжатие осуществляется за счет усилия, передаваемого на сегменты от гидроцилиндра, что обеспечивает сохранение цилиндрической формы и размеров поперечного сечения барабана при намотке полосы.

Однако и прототип обладает существенным недостатком, заключающимся в том, что в клиновом механизме используется несколько клиньев, перемещающихся по плоским поверхностям, выполненным на валу барабана, каждый из которых содержит несколько клиновых поверхностей, взаимодействующих с ответными клиновыми поверхностями на сегментах. В процессе эксплуатации клиновые поверхности изнашиваются неравномерно, что вызывает неравномерное разжатие сегментов. В результате этого при смотке полосы в рулон на его внутренних витках на стыках сегментов возникают вмятины и повреждения, которые вызывают необходимость увеличения обрези головной части полосы и потерь полосы в брак при последующей ее отделке. Это приводит к снижению выхода годного металла и производительности прокатного стана.

Неравномерное усилие разжатия сегментов вызывает неравномерную плотность и снижение качества смотки полосы по толщине рулона, что также приводит к образованию телескопичности рулонов и увеличению брака металла.

К недостатку прототипа относится также взаимно параллельное расположение взаимодействующих поверхностей наружных заплечиков на продольных выступах вала барабана и внутренних заплечиков на стенках продольных пазов сегментов. Из-за наличия боковых зазоров между стенками продольных пазов сегментов и наружными заплечиками на продольных выступах вала барабана происходит поперечное смещение сегментов относительно выступов и раскрытие зазоров на стыках между сегментами. Это увеличивает глубину и размеры вмятин и повреждений на полосе, число поврежденных витков и количество обрези головной части полосы.

Особенно отрицательно указанные недостатки влияют на увеличение потерь полосы в брак при прокатке тончайших полос на непрерывных широкополосных станах горячей прокатки. Например, при прокатке полос толщиной 0,8 мм на стане 1700 горячей прокатки ОАО "Северсталь" (г.Череповец) поврежденными оказываются от 7 до 15 витков полосы, что вызывает увеличение потерь полосы на головную обрезь и снижение производительности прокатного стана в среднем на 5%.

Целью настоящего изобретения является сокращение потерь прокатываемого металла в брак на головную обрезь полосы, повышение качества смотки полосы, уменьшение телескопичности рулонов и повышение производительности прокатного стана.

Поставленная цель достигается тем, что в барабане моталки широкой полосы, включающем пустотелый вал, на котором выполнены продольные выступы с наружными заплечиками, образующие крестообразное поперечное сечение вала. сегменты, на внутренней стороне которых выполнены продольные пазы с внутренними заплечиками, в которых расположены наружные заплечики продольных выступов, на которых смонтированы сегменты, и клиновый механизм разжатия-сжатия сегментов, состоящий из штанги, установленной в центральном отверстии вала барабана и соединенной с одной стороны с пружинно-гидравлическим приводом ее возвратно-поступательного перемещения, с другой - с клиньями, взаимодействующими с клиновыми поверхностями клиньев, выполненных на внутренней стороне сегментов, при этом сегменты закреплены на продольных выступах вала барабана с помощью пружин, установленных в отверстиях, выполненных в выступах, клинья на сегментах выполнены в их центральной части на дне продольных пазов, в продольных выступах вала и штанге выполнены взаимно перпендикулярные продольные прорези, в которых с возможностью продольного и радиального перемещения установлены клинья с двумя расположенными симметрично относительно продольной оси барабана клиновыми поверхностями, взаимодействующими с ответными поверхностями клиньев, выполненных на сегментах, на одном из клиньев, установленных в прорезях вала и штанги, выполнена продольная прорезь для прохода через нее при сборке другого клина, на торцевых поверхностях одного из клиньев установлены регулировочные прокладки, при этом поверхности взаимодействия наружных заплечиков на продольных выступах вала барабана с внутренними заплечиками на продольных пазах сегментов выполнены наклонными к поперечным осям вала барабана.

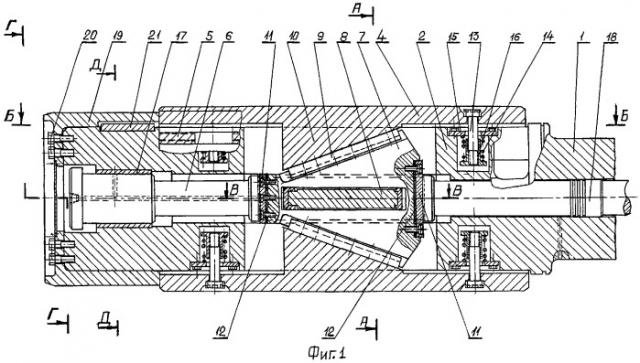

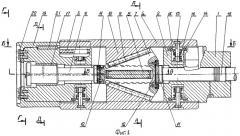

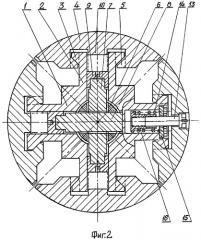

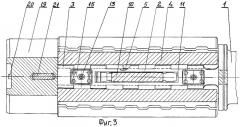

Изобретение поясняется чертежами.

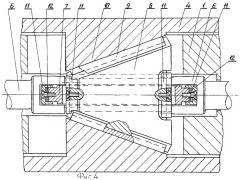

Фиг.1. Продольный разрез барабана моталки.

Фиг.2. Поперечный разрез барабана моталки по А-А на фиг.1 при разжатом барабане.

Фиг.3. Разрез по Б-Б на фиг.1.

фиг.4. Разрез по В-В на фиг.1.

Фиг.5. Разрез по Г-Г на фиг.1.

фиг.6. Разрез по Д-Д на фиг.1.

Барабан моталки широкой полосы включает пустотелый вал барабана 1, на котором выполнены продольные выступы 2 с наружными заплечиками 3, образующие крестообразное поперечное сечение вала. На выступах смонтированы сегменты 4 с наружными цилиндрическими поверхностями, формирующими цилиндрическую поверхность барабана, на которую наматывается полоса. На внутренней стороне сегментов 4 выполнены продольные пазы с внутренними заплечиками 5, в которых расположены наружные заплечики 3 продольных выступов 2. Заплечики 3 взаимодействуют с заплечиками 5 на сегментах 4 по поверхностям, выполненным наклонными к поперечным осям вала барабана (см. фиг.2). Между заплечиками 3 и заплечиками 5 по их длине выполнены прорези, длина которых больше длины заплечиков. Это позволяет устанавливать сегменты 4 на продольных выступах 2 путем наложения сегментов на выступы с их предварительным продольным смещением и последующей надвижкой сегментов на выступы до совмещения заплечиков на сегментах и выступах при сборке сегментов на валу барабана.

Барабан моталки снабжен механизмом разжатия-сжатия сегментов, включающих штангу 6, установленную в центральном отверстии вала 1 и соединенную с пружинно-гидравлическим приводом ее возвратно-поступательного перемещения (условно не показан). В штанге 6 и продольных выступах 2 вала 1 барабана выполнены взаимно перпендикулярные продольные прорези, в которых установлены клинья 7 и 8. На каждом клине выполнены две расположенные симметрично относительно продольной оси барабана клиновые поверхности, на которых закреплены планки 9, которые взаимодействуют с ответными клиновыми поверхностями клиньев 10, выполненных на сегментах 4. Планки 9 выполнена с П-образным поперечным сечением из бронзы для уменьшения коэффициента трения и сопротивления движению клиньев 7, 8 по клиновым поверхностям клиньев 10 сегментов 4 и охватывают эти поверхности.

Клинья 7 и 8 установлены в продольных прорезях выступов 2 вала 1 по подвижной посадке между наружными боковыми поверхностями планок 9 и внутренними боковыми поверхностями прорезей. Это обеспечивает устойчивое положение клиньев 7 и 8 в вале 1 барабана. В продольных прорезях штанги 6 клинья 7 и 8 установлены с зазором, что обеспечивает свободную самоустановку клиньев в штанге при их малых поперечных перемещениях. Для свободной установки клиньев в вале 1 при их заведении через прорези в штанге 6 в процессе сборки ширина прорезей в штанге выполнена больше ширины планок 9.

Продольные прорези на валу барабана выполнена большей длины, чем длина клиньев 10 на сегментах 4. Это выполняется из условия свободного наложения сегментов на выступы при сборке с предварительным продольным смещением для последующей надвижки сегментов по выступам до совмещения заплечиков 3, 5 и контакта клиньев 10 на сегментах с клиньями 7, 8, установленными в штанге 6.

На одном из клиньев (на клине 7) выполнена продольная прорезь для прохода через нее при сборке барабана другого клина (клина 8). Длина прорези в клине 7 больше длины клина 8 и принимается из условия возможности их независимого продольного смещения при регулировании положения клиньев 7 и 8 относительно клиньев 10 на сегментах 4.

На торцевых поверхностях клиньев закреплены планки 11, взаимодействующие с ответными торцевыми поверхностями продольных прорезей в штанге 6. На клине 7 между торцевыми поверхностями и планками 11 установлены регулировочные прокладки 12, с помощью которых регулируют относительное положение клиньев 7 и 8 для обеспечения равномерного разжатия сегментов 4, расположенных взаимно перпендикулярно.

Сегменты закреплены на продольных выступах 2 вала барабана с помощью болтов 13 и пружин 14, установленных в отверстиях, выполненных в выступах. Пружины установлены по четыре по обе стороны относительно клиньев 10 между планками 15, закрепленными на выступах, и направляющими стаканами 16, в которые закручены хвостовики болтов 13.

Штанга 6 установлена в вале барабана в направляющих подшипниках 17 и 18. В местах установки клиньев 7 и 8 диаметр штанги увеличен для увеличения площади сечения секторов штанги, образующихся после выполнения продольных прорезей, и соответственно для обеспечения равнопрочности штанги по длине. Для сборки штанги с валом барабана ее диаметры постепенно уменьшаются в направлении привода ее перемещения из условия возможности установки ее в вале со стороны свободного торца вала.

Для осевой фиксации сегментов 4 на продольных выступах 2 вала на его торце установлен стакан 19 с отверстием в дне, закрытом объемной крышкой. Стакан закреплен на валу с помощью болтов 20, закручиваемых в торцы выступов 2. От кругового смещения стакан удерживается с помощью шпонки 21.

Барабан работает следующим образок.

В нерабочем состоянии барабан сжат и имеет минимальный диаметр. При этом штанга 6 с клиньями 7 и 8 под действием пружин пружинно-гидравлического привода перемещения удерживается в крайнем правом положении, а сегменты 4 пружинами 14 подтянуты к продольным выступам 2 вала барабана.

Перед смоткой полосы штанга 6 с помощью гидроцилиндра пружинно-гидравлического привода перемещается в крайнее левое положение. При этом через торцы прорезей в штанге 6 со стороны привода усилия передаются на клинья 7 и 8 и от них через клиновые поверхности клиньям 10 сегментов 4. Под действием этих усилий сегменты смещаются в продольном и радиальном направлениях до упора заплечиками 5 в заплечики 3 на продольных выступах 2 вала барабана. В результате происходит разжатие барабана до максимального диаметра, при котором осуществляется смотка полосы в рулон. При разжатии барабана на сегменты 4 через клинья 10 передаются горизонтальные составляющие усилий от клиньев 7 и 8. Эти усилия через торцы сегментов воспринимаются стаканом 19, который удерживает сегменты от продольного перемещения и обеспечивает возможность только их поперечного перемещения при разжатии и сжатии барабана. При разжатии барабана пружины 14 сжимаются и удерживаются в сжатом положении до окончания смотки полосы в рулон.

После смотки штанга 6 с клиньями 7 и 8 перемещается в обратном направлении (вправо). При этом усилия на клинья передаются через торцы прорезей в штанге со стороны свободного конца барабана. Под действием пружин 14 сегменты 4 подтягиваются к продольным выступам 2 на валу барабана, диаметр барабана уменьшается до минимального, рулон сталкивается с барабана и барабан готов к процессу намотки очередного рулона.

В предлагаемой конструкции барабана обеспечивается постоянное и одинаковое усилие разжатия всех сегментов, на величину которого не влияет износ клиновых поверхностей клиньев 7, 8 и 10. Выполнение поверхностей контакта заплечиков 3 на продольных выступах 2 и заплечиков 5 на сегментах 4 наклонными к поперечным осям вала барабана исключает поперечные смещения сегментов относительно выступов 2 в поле боковых зазоров между стенками продольных пазов сегментов и заплечиками 3 на продольных выступах 2. Это обеспечивает устойчивое положение сегментов 4 на выступах в процессе смотки полосы, повышение качества смотки и уменьшение телескопичности рулонов. Благодаря этому исключаются вмятины и повреждения внутренних витков полосы в рулоне на стыках сегментов, сокращаются потери прокатываемого металла в браке из-за некачественной смотки и на головную обрезь полосы при последующей ее отделке и повышается производительность прокатного стана.

В процессе эксплуатации возможен неравномерный износ клиновых поверхностей клиньев 7, 8 и 10. Это может привести к нарушению равномерности усилий разжатия сегментов 4, расположенных во взаимно перпендикулярных плоскостях. В этом случае относительное положение клиньев регулируют путем изменения числа прокладок 12 между торцевыми поверхностями и планками 11 на клине 7 с разных сторон. При этом общее число прокладок остается неизменным.

Сборка барабана выполняется в следующей последовательности. До начала сборки в выступах 2 вала монтируют пружины 14 со стаканами и планками 15 и собирают клинья 7 и 8 с планками 9, 11 и прокладками 12. В вал 1 барабана со стороны свободного конца вводят штангу 6 до ее крайнего правого положения так, чтобы взаимно перпендикулярные продольные прорези в штанге и вале совпадали. В прорези устанавливают клин 7, выполняя условие, чтобы прорезь в этом клине совпала с прорезями в штанге и вале, после чего устанавливают клин 8. На валу барабана монтируют сегменты 4. При монтаже сегменты вначале накладывают на выступы 2 вала барабана со смещением в сторону его свободного конца так, чтобы клинья 10 на сегментах 4 располагались против продольных прорезей в выступах 2, а внутренние заплечики 5 на сегментах 4 против прорезей между наружными заплечиками 3 на продольных выступах 2. Сдвигают сегменты по выступам 2 в сторону привода перемещения штанги 6 до совмещения заплечиков 3 и 5 и осей отверстий в сегментах 4 под болты 13 и пружин 14. Устанавливают болты 13 через отверстия в сегментах в стаканы под пружинами 14 и, закручивая болты в стаканы, закрепляют сегменты на продольных выступах 2 барабана. На одном из выступов перед сегментом закладывают шпонку 21, на концевую часть выступов насаживают кольцо 19 и крепят его к выступам болтами 20. Для исключения попадания внутрь вала 1 окалины и пыли отверстие в дне кольца закрывают крышкой.

Конструкция барабана характеризуется простотой, высокой надежностью и малым весом.

Таким, образом, предлагаемый барабан моталки широкой полосы обеспечивает достижение цели, поставленной в изобретении, и может быть рекомендован для широкого внедрения в прокатном производстве.

Барабан моталки широкой полосы, включающий пустотелый вал, на котором выполнены продольные выступы с наружными заплечиками, образующими крестообразное поперечное сечение вала, сегменты, на внутренней стороне которых выполнены продольные пазы с внутренними заплечиками, в которых расположены наружные заплечики продольных выступов, на которых смонтированы сегменты, и клиновый механизм разжатия-сжатия сегментов, состоящий из штанги, установленной в центральном отверстии вала и соединенной с одной стороны с пружинно-гидравлическим приводом ее перемещения, с другой - с клиньями, взаимодействующими с клиновыми поверхностями клиньев, выполненных на внутренней стороне сегментов, при этом сегменты закреплены на продольных выступах вала барабана с помощью пружин, установленных в отверстиях, выполненных в выступах, отличающийся тем, что клинья на сегментах выполнены в их центральной части на дне продольных пазов, в продольных выступах вала и штанге выполнены взаимно перпендикулярные прорези, в которых с возможностью продольного и радиального перемещения установлены клинья с двумя расположенными симметрично относительно продольной оси барабана клиновыми поверхностями, взаимодействующими с ответными поверхностями клиньев, выполненных на сегментах, на одном из клиньев, установленных в прорезях вала и штанги, выполнена продольная прорезь для прохода через нее при сборке другого клина, на торцевых поверхностях одного из клиньев установлены регулировочные прокладки, при этом поверхности взаимодействия наружных заплечиков на продольных выступах вала барабана с внутренними заплечиками на продольных пазах сегментов выполнены наклонными к поперечным осям вала барабана.