Устройство для горячего гранулирования термопластичных полимеров

Иллюстрации

Показать всеИзобретение относится к устройству для горячего гранулирования термопластичных полимеров. Устройство содержит фильеру, камеру нарезки и систему нарезки. Фильера состоит из цилиндрического тела, содержащего на внешней поверхности множество небольших пластин с множеством отверстий для экструзии и множество каналов для подачи расплавленного полимера. Каналы расположены внутри цилиндрического тела в соответствии с этими перфорированными пластинами и соединены с ними. Каналы футерованы материалом, имеющим высокую теплопроводность. Камера нарезки содержит ряд распыляющих сопел, которые создают струю капель термостатирующей жидкости, распыляемую и разбрызгиваемую о фильеру. Термостатирующая жидкость используется для охлаждения и удаления нарезанных гранул. Система нарезки включает режущую пластину, жестко закрепленную на вращающемся валу и несущую комплект ножей. Ножи установлены таким образом, чтобы режущий профиль ножа был расположен радиально относительно поверхности фильеры, обращенной к указанной системе нарезки. Корпус фильеры термостатируют и поддерживают при температуре, близкой к температуре размягчения полимера или превышающей ее. Описан второй вариант устройства, в котором множество отверстий для экструзии расположено непосредственно на фильере. Изобретение позволяет получать правильные гранулы любого размера, снизить износ лезвий и фильеры. 2 н. и 12 з.п. ф-лы, 3 ил.

Реферат

Данное изобретение относится к устройству для горячего гранулирования термопластичных полимеров.

Более конкретно данное изобретение относится к устройству для горячего гранулирования термопластичных полимеров, например винилароматических полимеров, возможно вспениваемых.

Еще более конкретно данное изобретение относится к устройству для горячего гранулирования полистирола и вспениваемого полистирола.

Устройства для гранулирования термопластичных полимеров, известные в литературе, обычно включают:

- фильеру, состоящую из нагретого перфорированного тела;

- камеру нарезки и сбора гранул, которая в случае вспениваемых полимеров может поддерживаться под давлением;

- систему нарезки, состоящую главным образом из вращающегося ведущего вала, диска - держателя лезвий, установленного на ведущем валу, и устройства, прижимающего лезвия к внешней стороне фильеры;

- систему подачи и распределения термостатированной жидкости, обычно воды, в камере нарезки для охлаждения и выгрузки нарезанных гранул.

Термопластичный материал в расплавленном состоянии экструдируют через отверстия фильеры, нарезают по мере того, как он выходит из фильеры, вращающимися лезвиями, и полученные таким образом гранулы охлаждают и удаляют с помощью термостатированной жидкости.

Известны различные устройства для гранулирования при нарезке в головке, однако в их практическом исполнении они не полностью удовлетворяют технологическим требованиям. Например, известны устройства для гранулирования с "сухой нарезкой", которые осуществляют разделение потока полимера, выходящего из фильеры, посредством лезвий и удаление образованных таким образом гранул за счет центробежного эффекта, в то время как охлаждающая фаза получается преимущественно за счет кольцеобразного потока (например, воды или воздуха). Однако эти устройства не только не могут гарантировать высокие скорости потока, особенно в присутствии полимеров с высокой вязкостью, но также непригодны для получения гранул с уменьшенными размерами (микрогранул) из-за того, что центробежный эффект непригоден для удаления микрогранул с ножей.

Другими устройствами для гранулирования являются устройства, известные как устройства "нарезки под водой", которые гарантируют более высокие расходы, чем устройства для сухой нарезки, но имеют иные недостатки, например:

- высокий теплообмен между водой и полимером, из чего следует необходимость высоких температур в фильере или высокой температуры воды, в которой происходит нарезка;

- возможные явления кавитации позади режущих ножей, если рабочее давление в камере нарезки недостаточно высоко или если число оборотов слишком высоко;

- долгий и затруднительный процесс повторного запуска из-за остановки и повторного запуска гранулирования, вызванных недостатками нарезки, с возникающими при этом потерями материала. Кроме того, многочисленные последовательные повторные запуски невозможны без проникновения в камеру нарезки.

Еще одним устройством, известным и описанным в английском патенте 1062307, является устройство, известное как "нарезка спагетти", работающее под струей воды, которое, однако, имеет следующие недостатки:

- гранула, отрезанная от спагетти, сильно ориентирована и, следовательно, чрезвычайно сложно получить приемлемый продукт путем полного снятия напряжений;

- гранулу отрезают при атмосферном давлении и охлаждают только частично (65-70°С), и поэтому это неприменимо для вспениваемых полимеров, так как это способствует образованию нежелательных микрорасширений. Перерабатываемость и структура этих гранул не являются приемлемыми;

- принятая система нарезки дает неправильные гранулы, поскольку скорость потока в экструдере может меняться в связи с небольшими изменениями условий работы, плотности полимера или расхода вспенивающего агента (пентана) в случае вспениваемых полимеров (факт, который сильно влияет на вязкость основы). Фактически невозможно гарантировать правильность нарезки, например, противоэлементами, соединенными с лезвиями и способными противостоять любому внезапному действию, которое имеет тенденцию удалять кромку самого лезвия от пластины;

- подающие каналы в фильере не гарантируют однородной температуры полимера, что вызывает нестабильность экструзии. Температура полимера в контакте с металлом фактически больше, чем температура внутри полимера, и, следовательно, в первом случае он имеет большую текучесть.

Известны также устройства для гранулирования с системами нарезки с жесткими лезвиями, которые, однако, не только дают гранулы плохого качества, но также вызывают сильный износ как лезвий, так и фильеры, поскольку роль смазки между ними играет просто пленка воды и, таким образом, она не слишком эффективна.

Задачей данного изобретения является обеспечение устройства для горячего гранулирования вспениваемых термопластичных полимеров, которое преодолевает недостатки, характеризующие известные устройства, и которое, следовательно, способно гарантировать высокие и постоянные расходы полимера, то есть которое способно поддерживать однородный тепловой поток до экструзионных отверстий, чтобы избежать градиента температуры в расплавленном полимере между кромкой и центром подающих каналов, что позволяет получить правильные гранулы любого размера, с внутренним напряжением, которое можно легко снять, низким износом лезвий и/или фильеры, и которое можно легко снова запустить после остановок.

Заявитель обнаружил, что возможно достижение вышеупомянутой цели с помощью устройства для горячего гранулирования термопластичных полимеров, возможно вспениваемых, которое включает:

а) фильеру, состоящую из цилиндрического тела, содержащего на внешней поверхности множество небольших пластин, снабженных множеством экструзионных отверстий, и множество каналов для подачи расплавленного полимера, расположенных внутри этого цилиндрического тела в соответствии и в соединении с небольшими перфорированными пластинами, футерованными материалом, имеющим высокую теплопроводность;

б) камеру нарезки, включающую набор распыляющих сопел, которые создают струю из капель термостатирующей жидкости, используемой для охлаждения и удаления нарезанных гранул, которая разбрызгивается и распыляется о фильеру;

в) систему нарезки, включающую режущую пластину, жестко закрепленную на вращающемся валу и поддерживающую комплект ножей, расположенных таким образом, что режущий профиль ножа является радиальным по отношению к поверхности фильеры, которая обращена к указанной системе нарезки.

В соответствии с данным изобретением, эта фильера способна гарантировать высокие скорости потока полимера в расплавленном состоянии и подавать однородный тепловой поток к свободной кромке канала, чтобы избежать охлаждения полимера в центре канала. Таким образом гарантируется равномерная скорость потока в экструдере и, следовательно, однородный размер гранул.

Для того чтобы получить этот результат, корпус фильеры термостатируют и поддерживают при температуре, близкой к температуре размягчения полимера или выше ее. Термостатирование можно обеспечить любым известным способом, например посредством электрических сопротивлений или циркуляции горячей жидкости в соответствующих каналах, расположенных в корпусе фильеры.

Каналы для подвода полимера могут, например, располагаться в параллельных направлениях по отношению друг к другу и к оси фильеры (по существу совпадающей с вращающимся валом системы нарезки), и футерованы металлом, имеющим теплопроводность выше 40 Вт/мК, предпочтительно выше 100 Вт/мК. Примерами таких металлов являются медь, серебро, золото.

Подающие каналы подводят полимер, подлежащий гранулированию, через небольшие перфорированные пластины, характеризующиеся некоторым количеством отверстий, которое меняется в зависимости от скорости потока, которую необходимо получить. Это число может быть больше или равно 1, например от 4 до 10. Диаметр отверстий зависит от типа и диаметра гранулы, которая должна быть получена, и составляет более 0,2 мм, обычно в диапазоне от 0,2 до 5 мм, предпочтительно от 0.3 до 1,5 мм, еще более предпочтительно от 0,4 до 1 мм.

Согласно другому варианту выполнения данного изобретения, можно не использовать небольшие пластины, а экструзионные отверстия можно разместить непосредственно на фильере в соответствии с каждым каналом подачи расплавленного полимера.

Через фильеру устройства для гранулирования, составляющего предмет данного изобретения, можно экструдировать любой термопластичный полимер. Типичными примерами являются полиолефины, конденсационные (со)полимеры, такие как поликарбонаты и сложные полиэфиры, конструкционные полимеры и полимеры, полученные из винилароматических мономеров; все они могут быть также во вспениваемой форме.

Термин "винилароматический мономер" при использовании в данном описании и формуле изобретения относится, по существу, к продукту, который соответствует следующей общей формуле:

(I)

где R - водород или метильная группа, n - ноль или целое число в диапазоне от 1 до 5, и Y - галоген, например хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих вышеприведенную общую формулу, являются: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пента-хлорстирол, бромстирол, метоксистирол, ацетоксистирол и т.д. Предпочтительными винилароматическими мономерами являются стирол и α-метилстирол.

Винилароматические мономеры, имеющие общую формулу (I), можно использовать по отдельности или в смеси, содержащей до 50 мас.% других способных к сополимеризации мономеров. Примерами таких мономеров являются (мет)акриловая кислота, С1-C4 алкиловые эфиры (мет)акриловой кислоты, например метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, например акриламид, метакриламид, акрилонитрил, метакрилонитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Предпочтительными мономерами, способными к сополимеризации, являются акрилонитрил и метилметакрилат.

Типичными примерами термопластичных полимеров, которые можно гранулировать с помощью данного устройства, являются полистирол (ПС), ударопрочный полистирол (УППС), полиэтилен (ПЭ), полипропилен, соответствующие сплавы ПС/ПЭ (или УППС/ПЭ), стирол-акрилонитрильный (САН, SAN) полимер, акрилонитрил-бутадиен-стирольный (АБС, ABS) полимер, полиметилметакрилат, поликарбонат из бисфенола-А, соответствующие сплавы, сополимеры стирола с бутадиеном и в общем термопластичные каучуки.

Вышеупомянутые полимеры можно экструдировать сами по себе, или вспенивающий агент, выбранный из алифатических С3-С6 углеводородов, фреона, диоксида углерода, воды, метилового спирта, изопропилового спирта или сочетания этих вспенивающих агентов, может быть добавлен в количестве от 1 до 10 мас.%.

Внутри камеры нарезки экструдированный полимер гранулируют с помощью системы нарезки и охлаждают посредством струи мелких капель термостатирующей жидкости, распыленной и разбрызганной о фильеру, образуя таким образом туман. Эта жидкость в основном состоит из воды, к которой могут быть добавлены вещества, предотвращающие слипание, или глицерин, этиленгликоль, нефть, силиконовое масло и т.д. или их смеси; и она поддерживается при температуре в диапазоне от 10°С до температуры размягчения полимера.

Термостатирующую жидкость распыляют о фильеру посредством распыляющих сопел, расположенных, например, под прямым углом и/или по касательной относительно фильеры, или прикрепленных к ножам. Распыляющие сопла предпочтительно расположены позади диска-держателя лезвий, так что площадь проекции ножей регулирует поток мелких капель на фильеру посредством геометрии самих ножей и/или скорости вращения диска-держателя лезвий и/или распыленных капель.

Термостатирующую жидкость собирают на дне камеры нарезки совместно с нарезанными гранулами, которые выгружают и направляют на последующую обработку, возможно с добавлением дополнительной охлаждающей жидкости.

В случае гранулирования вспениваемых термопластичных полимеров камера нарезки находится под давлением, чтобы избежать риска преждевременного вспенивания гранул. Рабочее давление обычно находится в диапазоне от 0,1 до 10 МПа.

Система нарезки состоит, по существу, из пластины, на которой закреплены два или более ножей. Количество и размеры ножей могут изменяться в зависимости от числа и диаметра каналов в фильере или от типа полимера, который необходимо гранулировать, то есть от того, имеет ли этот полимер высокую или низкую вязкость. В общем используют количество ножей, большее или равное 1, предпочтительно в интервале от 2 до 40.

Ножи обычно имеют ступенчатую форму, поскольку это гарантирует равномерный износ, и ножи могут изгибаться, не ломаясь, что в значительной степени облегчает многочисленные операции запуска. Кроме того, ступенчатые ножи, расположенные радиально, имеют целью не только эффективно резать полимер, но также разделять поток термостатирующей жидкости, распыляемой о фильеру, делая его прерывающимся и однородным.

Ножи работают при постоянном давлении вследствие прижима к фильере, поддерживаемого с помощью специальной регулирующей положение системы, например такой, как описано в Европейской патентной заявке 266673. Эта регулирующая положение система позволяет развивать оптимальное давление, которое является достаточно высоким для того, чтобы гарантировать однородную нарезку гранул, избегая таким образом образования агломератов, но не является слишком большим, чтобы ограничить износ ножей и фильеры.

Это обеспечивает качественное постоянство гранул в отношении размеров и температуры (постоянное давление делает теплообмен расплавленного полимера с окружающей средой значительно более однородным и постоянным). Фактически известно, что давление полимера в фильере изменяется в зависимости от гетерогенности продукта в сырье в отношении как молекулярной массы, так и распределения добавок, таких как антиоксиданты, воски, красители, инертные наполнители, вспенивающие агенты и т.д.

Запуск устройства для горячего гранулирования термопластичных полимеров включает следующие три фазы:

i) предварительное охлаждение фильеры путем обрызгивания ее в отсутствие полимера термостатирующей жидкостью или водой;

ii) нагрев фильеры в течение нескольких секунд в отсутствие термостатирующей жидкости для достижения рабочей температуры вследствие отключения также полного, распыленного потока;

iii) запуск путем одновременной подачи воды и полимера.

Эти три фазы можно повторять несколько раз без необходимости открывать режущую головку для того, чтобы оптимизировать долю открытых отверстий, вплоть до 100% свободных отверстий. Эту процедуру можно повторять в любое время в процессе гранулирования.

Действие устройства для гранулирования, представляющего собой объект данного изобретения, можно далее усовершенствовать путем использования добавок, предотвращающих слипание или прилипание, которые следует дозировать в термостатирующую жидкость, непрерывно или периодически, перед образованием струи из мелких капель. Эти добавки облегчают отделение гранул от ножей, поскольку они образуют очень тонкий слой на металле, препятствуя постепенному загрязнению лезвий и, следовательно, обеспечивая идеальный разрез в течение продолжительного времени.

Согласно данному изобретению, предпочтительными агентами, предотвращающими слипание, являются полисилоксаны, например полидиметилсилоксаны, способные образовывать с водой растворы или эмульсии. Количество полисилоксанов, которые следует добавлять в термостатирующую жидкость перед распылением, составляет более 1 миллионных частей (млн.ч, ррт), предпочтительно от 1 ppm до 1000 ppm, еще более предпочтительно от 10 ppm до 100 ppm.

Устройство для горячего гранулирования термопластичных полимеров, возможно вспениваемых, являющееся предметом данного изобретения, можно лучше понять, обратившись к схемам на приведенных чертежах, представляющих иллюстративный, но не ограничивающий его вариант выполнения, где:

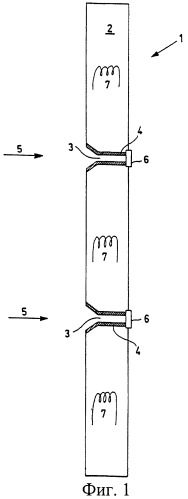

Фиг.1 представляет собой изображение поперечного сечения фильеры (1), состоящей, по существу, из цилиндрического тела (2), внутри которого имеются каналы (3), футерованные материалом с высокой теплопроводностью (4), для подачи расплавленного полимера (5). Эти каналы (3) выходят наружу через маленькие перфорированные пластины (6). Электрические сопротивления (7) поддерживают этот цилиндрический корпус (тело) фильеры при необходимой температуре.

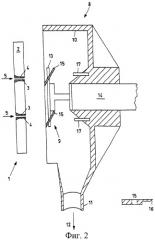

Фиг.2 представляет собой изображение поперечного сечения камеры нарезки (8) в соединении с соответствующей системой нарезки (9). Камера нарезки, по существу, состоит из контейнера (10), который соответствует фильере (1), снабженного выходным отверстием (11), из которого выводят смесь (12) гранул с термостатирующей жидкостью. Система нарезки включает диск-держатель (13) лезвий, обращенный к фильере (1), жестко закрепленный на вращающемся валу (14). Ножи (15) со ступенчатой режущей кромкой (16), расположенные радиально относительно фильеры (1), закреплены на диске-держателе лезвий. Распыляющие сопла (17), закрепленные на задней стороне контейнера (10), расположены за диском-держателем лезвий; питаемые насосом высокого давления, не показанным на чертеже, они распыляют термостатирующую жидкость и разбрызгивают ее о фильеру в виде капель и микрокапель.

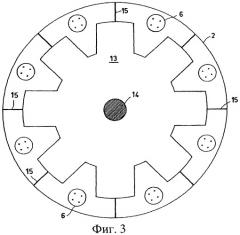

Фиг.3 представляет собой изображение обратной стороны диска-держателя (13) лезвий, на котором расположены только для иллюстративных целей восемь ножей (15) с радиально расположенной режущей кромкой.

Устройство для горячего гранулирования термопластичных полимеров, возможно вспениваемых, обеспечивает следующие преимущества:

- оптимальное охлаждение гранул благодаря струе капель термостатирующей жидкости;

- качественную однородность гранул в отношении их размера;

- качественную однородность гранул в отношении структуры и перерабатываемости, связанных с нарезкой под давлением;

- легкость запуска/остановки;

- полное использование количества отверстий, имеющихся на фильере;

- низкий износ ножей вследствие их ступенчатой формы и постоянного давления, оказываемого системой регулирования положения системы нарезки; и

- продолжительные периоды действия, к тому же с легкими запусками, благодаря применению предотвращающих слипание агентов, вводимых вместе с термостатирующей жидкостью.

1. Устройство для горячего гранулирования термопластичных полимеров, возможно вспениваемых, которое состоит, по существу, из

а) фильеры, состоящей из цилиндрического тела, содержащего на внешней поверхности множество небольших пластин, снабженных множеством отверстий для экструзии, и множество каналов для подачи расплавленного полимера, расположенных внутри цилиндрического тела в соответствии с этими перфорированными небольшими пластинами и в соединении с ними, футерованных материалом, имеющим высокую теплопроводность,

б) камеры нарезки, содержащей ряд распыляющих сопел, которые создают струю капель термостатирующей жидкости, используемой для охлаждения и удаления нарезанных гранул, распыляемую и разбрызгиваемую о фильеру,

в) системы нарезки, включающей режущую пластину, жестко закрепленную на вращающемся валу, несущую комплект ножей, расположенных таким образом, чтобы режущий профиль ножа был расположен радиально относительно поверхности фильеры, обращенной к указанной системе нарезки, причем корпус фильеры термостатируют и поддерживают при температуре, близкой к температуре размягчения полимера или превышающей ее.

2. Устройство по п.1, в котором каналы для подачи расплавленного полимера футерованы металлом, имеющим теплопроводность выше 40 Вт/мК.

3. Устройство по любому из п.1 или 2, в котором каналы для подачи полимера подают полимер, подлежащий гранулированию, через небольшие перфорированные пластины с количеством отверстий, больше или равным 1.

4. Устройство по п.3, в котором отверстия имеют диаметр более 0,2 мм.

5. Устройство для горячего гранулирования термопластичных полимеров, возможно вспениваемых, которое состоит, по существу, из

а) фильеры, состоящей из цилиндрического тела, имеющего множество каналов для подачи расплавленного полимера, расположенных внутри цилиндрического тела и футерованных материалом, имеющим высокую теплопроводность, и множество отверстий для экструзии, расположенных непосредственно на фильере в соответствии с каждым каналом для подачи расплавленного полимера,

б) камеры нарезки, содержащей ряд распыляющих сопел, которые создают струю капель термостатирующей жидкости, используемой для охлаждения и удаления нарезанных гранул, распыляемую и разбрызгиваемую о фильеру,

в) системы нарезки, включающей режущую пластину, жестко закрепленную на вращающемся валу, несущую комплект ножей, расположенных таким образом, чтобы режущий профиль ножа был расположен радиально относительно поверхности фильеры, обращенной к указанной системе нарезки,

причем корпус фильеры термостатируют и поддерживают при температуре, близкой к температуре размягчения полимера или превышающей ее.

6. Устройство по п.1 или 5, в котором термопластичный полимер выбран из полистирола (ПС), ударопрочного полистирола (УППС), полиэтилена (ПЭ), полипропилена, соответствующих сплавов ПС/ПЭ (или УППС/ПЭ), стирол-акрилонитрильного (САН) полимера, акрилонитрил-бутадиенстирольного (АБС) полимера, полиметилметакрилата, поликарбоната из бисфенола-А, соответствующих сплавов, сополимеров стирола и бутадиена и, в общем, термопластичных каучуков.

7. Устройство по п.6, в котором термопластичные полимеры экструдируют как таковые или добавляют к ним вспенивающий агент, выбранный из алифатических углеводородов С3-С6, фреона, диоксида углерода, воды, метилового спирта, изопропилового спирта или сочетания этих вспенивающих агентов, в количестве от 1 до 10 мас.%.

8. Устройство по п.1 или 5, в котором термостатирующая жидкость, распыляемая и разбрызгиваемая о фильеру в виде капель и микрокапель с помощью одного или более распыляющих сопел, выбрана из воды, к которой возможно добавлены предотвращающие слипание агенты, а также глицерина, нефти или силиконового масла.

9. Устройство по п.8, в котором термостатируюшую жидкость поддерживают при температуре в диапазоне от 10°С до температуры размягчения полимера.

10. Устройство по п.1, в котором сопла расположены под прямым углом и/или по касательной по отношению к фильере или зафиксированы на ножах.

11. Устройство по п.1 или 5, в котором сопла расположены позади диска-держателя лезвий.

12. Устройство по п.1 или 5, в котором, в случае гранулирования вспениваемых термопластичных полимеров, камера нарезки работает под давлением в диапазоне от 0,1 до 10 МПа.

13. Устройство по п.1 или 5, в котором число ножей больше или равно 1.

14. Устройство по п.1 или 5, в котором ножи имеют ступенчатую форму с режущей кромкой, расположенной радиально по отношению к фильере.