Устройство и способ охлаждения и создания необходимых температурных условий для объекта трубчатой формы

Иллюстрации

Показать всеУстройство для охлаждения горячих заготовок и/или создания для них заданных температурных условий, в частности заготовок для бутылок из пластмассы, изготавливаемых путем выдувного формования, ограничивает и/или уменьшает деформации заготовок в процессе их охлаждения за счет ограничения поперечных деформаций конца заготовки вблизи отверстия. Устройство по изобретению предназначено для нагретого пластичного объекта трубчатой формы, имеющего первый закрытый и второй открытый концы, содержит внутреннюю полость с открытым концом для ввода трубчатого объекта, имеющего форму для размещения первой части трубчатого объекта, расположенную вблизи первого закрытого конца, и чтобы регулировать ее деформацию. Устройство снабжено средствами ограничения деформаций, выполненными с возможностью ограничения и/или регулирования деформаций за счет взаимодействия с внешней поверхностью второй части трубчатого объекта, осуществляемого вблизи второго открытого конца, при его деформации в поперечном направлении относительно оси во время охлаждения и/или создания температурных условий для трубчатого объекта. Устройство снабжено трубчатой удлиняющей частью, которая полностью охватывает снаружи заготовку, опирающуюся на ее внутреннюю поверхность одним из участков. Устройства для охлаждения могут быть выполнены в виде блока охлаждения. Способ охлаждения заготовки по меньшей мере одного нагретого пластичного трубчатого объекта осуществляется с помощью охлаждающего устройства по пункту 1 формулы. 3 н. и 14 з.п. ф-лы, 11 ил.

Реферат

Область применения изобретения

Настоящее изобретение относится к устройству и способу для создания необходимых температурных условий для объектов, в особенности температурных условий для объектов трубчатой формы таких, как заготовка для изготовления пластмассовых сосудов, осуществляемого путем выдувного формования, с уменьшением деформаций заготовок после их извлечения из формы для литья под давлением.

Уровень техники

При изготовлении пластмассовых сосудов или контейнеров, например бутылок или банок, из полиэтилентерефталата, предназначенных для пищевых продуктов, напитков, минеральной воды, фруктовых соков, консервов и т.п., используют технологический процесс литья под давлением заготовок, из которых, при последующем осуществлении ориентированного формования раздувом, можно получать готовый сосуд, причем между получением заготовки и процессом выдувки проходит большой промежуток времени, поскольку после осуществления литья под давлением полученные заготовки охлаждают и хранят, или же подают заготовки на установку формования раздувом, которая размещена на другом производственном участке.

Заготовки можно охлаждать при их извлечении из литейной формы, когда они еще горячие и относительно пластичные, но в любом случае заготовки находятся в таком состоянии, что их можно захватить и переместить в специальные контейнеры, охлаждаемые циркулирующим хладагентом, известные как охлаждающие стаканы или трубы или формы, в которых производится охлаждение заготовок.

Один из путей, позволяющий увеличить производительность прессов для литья под давлением, заключается в извлечении заготовки из формы для литья под давлением при самой высокой возможной температуре, но такое решение обуславливает возникновение критических аспектов, присущих манипуляциям с заготовкой по причине ее значительной пластичности и склонности к повреждениям в процессе перемещения в охлаждающее устройство, находящееся вне пресса.

Другой путь заключается в том, чтобы охлаждать заготовки как можно быстрее, что обеспечивает получение более высокой производительности, а также наибольшую аморфность пластичного материала заготовки.

Кроме того, в соответствии с современным техническим оснащением производственных установок заготовку извлекают из литейной формы, используя различные приспособления для ее захвата, например механические захваты, и переносят заготовку как можно быстрее в охлаждающий стакан. Если температура, при которой извлекают заготовку, чрезмерно высока, и заготовка слишком пластифицирована, она деформируется, кроме того, за счет механической перегрузки или ударной нагрузки. Соответственно, проблема, которая может возникнуть во время второй стадии охлаждения, состоит в том, что заготовка, по причине термической усадки или механических напряжений, деформируется, принимая изогнутую форму, при которой смещение центра сечения одного конца заготовки относительно центра сечения другого ее конца достигает нескольких миллиметров.

Это может создавать различные проблемы; например, приводить к большому количеству бракованных изделий при осуществлении последующей операции нагрева заготовки перед операцией выдувания. Заготовку предварительно нагревают в печи инфракрасного нагрева, при этом лампы или нагревательные поверхности в печи расположены очень близко от заготовки, и вследствие чрезмерной деформации заготовки, за счет ударных воздействий или вследствие неравномерного нагрева, происходят дополнительные деформации. Следует отметить, что допуски или погрешности формы являются параметром, на основании которого определяют качество и надежность (а, следовательно, и доходы) поставщика заготовок и вообще любого производственного процесса. Еще один недостаток, который может иметь место, заключается в том, что после проведения операции растяжения деформированной заготовки с помощью специальной оправки растянутая затвердевшая донная часть будет иметь неравномерную толщину стенки, что при последующей операции формования сосуда выдуванием приводит к разрывам.

Один способ, в соответствии с существующей технологией предотвращения отклонений геометрических параметров объекта, заключается в том, что с целью предотвращения искривления, внутрь заготовки, которая в свою очередь помещена в охлаждающий стакан, вводят вставку, сердечник или оправку. Однако для реализации этого способа необходимо использовать дополнительную плиту, несущую вставки, и перемещать дополнительный механический элемент во время цикла работы машины.

Другие решения были предложены с целью продления времени охлаждения заготовки, при ее нахождении в форме для литья под давлением, без заметного снижения производительности используемого пресса для литья под давлением.

Задача, на решение которой направлено настоящее изобретение, заключается в уменьшении или исключении деформаций, которым заготовка может подвергаться перед охлаждением, для создания необходимых тепловых условий или которые могут иметь место в процессе охлаждения, производимого для создания необходимых температурных условий после завершения операции литья под давлением, с обеспечением с высокой степенью повторяемости процесса изготовления заготовок.

Другой задачей настоящего изобретения является упрощение существующих устройств, предназначенных для исключения вышеуказанных деформаций, например исключение из конструкции устройства вставок, сдерживающих деформации, введенных внутрь заготовки, размещенной в охлаждающем стакане.

Вышеуказанные задачи решаются с помощью устройства, характеризуемого признаками пунктов 1-13, блока и способа, характеризуемых признаками, изложенными в пунктах 14, 15 и 16, 17 формулы изобретения.

Преимуществами, достигаемыми в настоящем изобретении, в дополнение к решению отмеченной выше проблемы и к реализуемой простоте изобретения, являются также возможность извлечения заготовки из литейной формы при более высокой температуре при ограничении деформаций охлажденной заготовки. Кроме того, охлаждающие стаканы, выполненные в соответствии с данным изобретением, могут быть использованы на уже существующих установках для охлаждения или создания необходимых температурных условий и выдувного формования (путем замены ими имеющихся стаканов) при отсутствии необходимости производить в существующих установках другие изменения конструкции, причем стоимость замены стаканов ограничена, и такая модификация может быть проведена во время обычной эксплуатации устройства с помощью персонала, который даже может не быть особенно высококвалифицированным. В изложенных ниже зависимых пунктах формулы представлены некоторые частные случаи воплощений приспособления для извлечения заготовки из устройства для охлаждения и/или создания необходимых температурных условий.

Перечень чертежей

Другие преимущества, которые могут быть получены в соответствии с настоящим изобретением, будут ясны специалистам в данной области техники из нижеследующего подробного описания двух примеров отдельных воплощений, не ограничивающих данное изобретение, со ссылкой на приложенные фигуры чертежей, на которых:

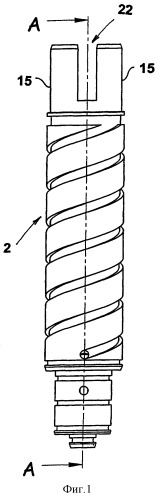

фиг.1 схематически изображает внутренний корпус устройства, или охлаждающего стакана, предназначенного для охлаждения и/или создания заданных температурных условий для трубчатого объекта, в соответствии с первым воплощением настоящего изобретения, вид сбоку;

фиг.1a - сечение внутреннего корпуса в плоскости А-А в соответствии с фиг.1;

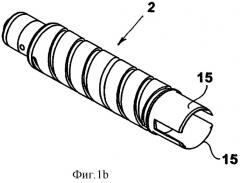

фиг.1b - внутренний корпус, показанный на фиг.1, в изометрии;

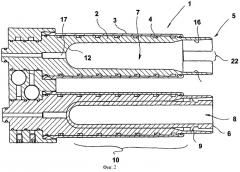

фиг.2 - сечение двух устройств в сборе, выполненных в соответствии с изобретением;

фиг.2a - первый пример воплощения заготовки, вид сбоку;

фиг.2b - второй пример воплощения заготовки, вид сбоку;

фиг.3 - механическое приспособление для извлечения заготовок из большого количества стаканов в соответствии с отдельным примером воплощения данного изобретения;

фиг.3a - сборочный узел, состоящий из механических приспособлений для извлечения заготовок из охлаждающих стаканов, показанных на фиг.3;

фиг.4 - второй пример воплощения устройства, выполненного в соответствии с изобретением, вид сбоку;

фиг.4a - устройство, показанное на фиг.4, в разрезе в плоскости В-В;

фиг.4b - схематическое трехмерное изображение внешней гильзы устройства, показанного на фиг.4.

Подробное описание изобретения

На фиг.1, 1a, 2 и 2a схематически изображены отдельный элемент и сборочный узел согласно первому предпочтительному примеру воплощения устройства для перемещения, охлаждения трубчатого объекта 6 и/или создания для него заданных температурных условий, в частности, для заготовок, в соответствии с данным изобретением. В дальнейшем указанное устройство в целом обозначено позицией 1 и в качестве альтернативного понятия именуется "охлаждающий стакан". Охлаждающие стаканы такого типа, сами по себе хорошо известные в уровне техники, используются, например, для охлаждения заготовок, осуществляемого вне формы для литья под давлением, с помощью которой они могут производиться, так чтобы эти охлаждающие устройства способствовали увеличению производительности пресса. Заготовки извлекают из литейной формы, когда они еще относительно горячие и находятся в таком состоянии, при котором они более пластичны и деформируемы, чем при комнатной температуре, но при этом их консистенция такова, что они могут быть захвачены, подвергнуты операциям погрузки и разгрузки и перемещены. Стакан, показанный на фиг.2, 2а, включает в себя внутренний корпус 2, на который снаружи насажена гильза 3, изготовленная, как и корпус 2, из материала, имеющего хорошую теплопроводность и предпочтительно легкого, например из алюминия. На внешней поверхности внутреннего корпуса 2 выполнены спиральные канавки 4, которые будучи снаружи закрыты гильзой 3, образуют каналы для циркуляции хладагента, например воды или другой подходящей жидкости.

Передний конец 5 переднего края стакана 1 выполнен открытым для обеспечения ввода во внутреннюю полость 7, имеющуюся во внутреннем корпусе 2, заготовки 6 (которую необходимо охлаждать или создавать для нее необходимые тепловые условия) или, по меньшей мере, ее продолговатой части 10. Заготовка 6, показанная на фиг.2а, содержит часть 8, примыкающую к открытому корпусу, на которой могут быть выполнены, например, резьба, находящаяся на винтовом верхнем конце будущей бутылки, получаемой выдувным формованием, кольцевой выступ для разрывных герметизирующих элементов и крепления отрывных лепестков на вышеупомянутом верхнем конце бутылки, и второй кольцевой выступ 9, называемый также "кольцом", который, как правило, предназначен для захватывания и перемещения бутылки, полученной выдувным формованием, в пункты дальнейшей обработки, расположенные дальше по технологической линии или же на установках пользователя. Часто, но не обязательно, для достижения целей настоящего изобретения, кольцо представляет собой также радиальный выступ максимального диаметра, расположенный в области горловины бутылки (или во всяком случае в области 8 близкой к открытому корпусу). Как правило, резьбовый участок и кольцо на заготовке 6 характеризуются такими размерами, которые они будут иметь и на бутылке, полученной выдувным формованием, в то время как продолговатая часть 10 заготовки 6 и ее закрытый конец 11 со сферической формой поверхности имеют такие размеры, чтобы указанные элементы заготовки можно было растянуть при выдувном формовании и путем растяжения по двум осям так, чтобы их размеры соответствовали размерам готовой бутылки или готового контейнера. Поскольку настоящее изобретение особенно предпочтительно для заготовок продолговатой формы, в дальнейшем термин "осевое направление" или "продольное направление" будет означать направление, параллельное большему характерному размеру заготовки, а термин "радиальное направление" или "поперечное направление" означает направление перпендикулярное большему характерному размеру и оси заготовки (или трубчатого объекта) 6. Из уровня техники уже известен ряд методов размещения продолговатой части 10 заготовки, которая первоначально вводится очень горячей, легко деформируема внутри охлаждающего стакана и имеет форму с приемлемым отклонением. Например, можно просто оставить максимальный зазор между стенкой расширяемой горячей части 10 и стенкой внутренней полости 7 внутреннего корпуса 2, составляющий, например, несколько десятых миллиметра в случае заготовки длиной примерно 150 мм. Понятно, что этот зазор будет сведен к нулю в зонах контактного взаимодействия между заготовкой 6 и стенками внутренней полости 7; т.е. зазор между заготовкой и стенками внутренней полости 7 локально меняется от участка к участку заготовки 6. Такое размещение ограничивает осевой изгиб части 10, которую подвергают растяжению. В соответствии с известным уровнем техники модальности контакта (его виды, формы, способы осуществления), или отсутствия контакта, между концом 11 заготовки, имеющим сферическую поверхность, и днищем 12 внутренней полости 7 внутреннего корпуса 2, многочисленны. Например, конец 11 горячей заготовки может быть приведен в контакт с днищем 12 или, иначе, введен с сохранением некоторого расстояния от днища и, как только возможно, приведен в контакт с днищем 12 за счет деформирования этого конца различными путями или за счет всасывания всей заготовки в направлении днища 12.

В соответствии с известными из уровня техники решениями резьбовой конец вставленной заготовки 6 оставляют выступающим из стакана 1 наружу, в частности, когда заготовку 6 вводят в охлаждающий стакан 1, воздействуя с этой целью на кольцо 9 или другой радиальный выступ заготовки. В этом случае, в особенности, для заготовок, подобных показанной на фиг.2а (имеющих участок 13, близкий к открытому концу 8, с переменным поперечным сечением, который выполнен в большей степени суженным, чем остальная часть 14 сосуда, имеющего форму колбы), если такая заготовка 6 не сдерживается, например, с помощью введенной внутрь нее вставки, то открытый конец 8, 13 заготовки, если он охлаждается слишком быстро, зачастую сильно изгибается, поскольку более узкая часть 13 не может удерживаться стенками внутренней полости 7. В результате могут быть получены дефектные заготовки, имеющие ярко выраженные изгибы вблизи открытого конца 8. Заявитель имел опыт работы с заготовками длиной приблизительно 150 мм, для которых отклонение от прямолинейности между противоположными концами заготовки составляло 2-3 мм или более.

В результате проведения операций по извлечению заготовки из формы для литья под давлением и перемещения ее из формы в охлаждающие стаканы могут происходить и другие деформации, и поэтому актуальной является задача более раннего срока извлечения заготовки и сокращения времени ее охлаждения в литейной форме. В определенных случаях заготовка, таким образом, может становиться исключительно пластичной, подвергаясь при этом ускорению, замедлению и ударным воздействиям в процессе извлечения, например, с помощью механических захватов или тому подобных средств, и перемещению в направлении охлаждающих стаканов 1, что также может привести к наличию деформаций, не приемлемых для покупателя или для последующих стадий производства.

В соответствии с настоящим изобретением охлаждающий стакан, или устройство 1, характеризуется тем, что содержит средства 15 для ограничения деформаций, показанные на фиг.1, предназначенные для ограничения и/или уменьшения, за счет контакта, радиальных перемещений открытого конца 8, обусловленных деформациями заготовки 6, происходящими в результате теплового воздействия или извлечения после осуществления предшествующих технологических операций. В предпочтительных воплощениях, показанных на фиг.1, 1а, 2, средства 15 для ограничения деформаций по существу представляют собой цилиндрический участок со сквозными боковыми прорезями, с образованием в результате такого выполнения пары протяженных элементов удлинения передней части 5 внутреннего корпуса 2. Указанные элементы удлинения внутреннего корпуса предпочтительно расположены симметрично относительно меридиональной плоскости стакана 1, а прорези проходят в направлении продольной оси стакана. Без выхода за пределы объема данного изобретения элементы удлинения передней части, образующие средства 15 ограничения деформаций, могут окружать снаружи открытый конец заготовки 6 с достаточным углом охвата, или иначе их количество может быть больше двух, что может быть достигнуто за счет выполнения на стенке цилиндрического участка соответствующего количества сквозных прорезей.

Два элемента 15 удлинения имеют такую форму, чтобы внутри стакана были образованы опорные боковые поверхности 16, на которые мог бы опираться открытый конец 8 заготовки 6 в боковом, т.е. в радиальном, направлении, вследствие его деформации. В примере, показанном на фиг.2а, каждый из элементов удлинения 15 образует сектор по существу с цилиндрической поверхностью, на которую опирается кольцевая кромка буртика или кольца 9 (т.е. та часть открытого конца 8 заготовки, которая представляет собой круговой выступ максимального диаметра), или какой-то другой выбранный участок заготовки, деформируемой вследствие термической усадки.

Форму внутренней полости 7 и боковых опорных поверхностей 16 (или иначе обеих опорных поверхности) выбирают, исходя из геометрии заготовки 6 так, чтобы указанные форма и геометрия были согласованы друг с другом.

Опорная поверхность или поверхности 16 имеют такие форму и размеры, что между указанной поверхностью или поверхностями и опорным участком заготовки, выбранным для контактирования, установлен по меньшей мере один минимальный радиальный зазор, или же предусмотрено максимальное окружное взаимодействие предварительно заданной величины. Указанный минимальный радиальный зазор, или максимальное окружное взаимодействие, могут быть определены, исходя из номинальных размеров и геометрии заготовки 6 или, то же самое, заготовки 6 при температуре ее извлечения из формы для литья под давлением. Величина радиального зазора между кромкой кольца заготовки и соответствующей цилиндрической контактной поверхностью 16 элементов удлинения 15 составляет, например, несколько десятых миллиметра. В этом случае предпочтительно заготовка 6 может быть введена до касания ее днища 11 поверхности днища 12 полости 7, при этом благодаря цилиндрической поверхности или поверхностям 16 кольцо 9 будет удерживаться от движения в поперечном направлении, но может свободно плавно перемещаться в продольном направлении вследствие термической усадки, обусловленной охлаждением заготовки.

В качестве альтернативного выполнения контактная поверхность или поверхности 16 могут быть участками внутренней поверхности раструба или могут иметь форму усеченного конуса, раскрывающегося в направлении выхода из стакана 1. Такая форма поверхности позволяет учитывать изменение вследствие теплового воздействия диаметра, например, кольца 9 или другого участка контакта заготовки с открытым концом 8.

Устройства, подобные описанному выше, обеспечивают возможность выпрямления введенной во внутреннюю полость 7 заготовки, которая уже деформировалась под действием нагрева в результате проведения предшествующей автоматической манипуляции, производимой, например, для того, чтобы переместить заготовку из литейной формы в охлаждающий стакан.

Предпочтительно поверхность выше цилиндрической поверхности 16 (фиг.2), в зависимости, например, от отношения между диаметром удлиненной части заготовки и внешним диаметром кольца, образует достаточное расширение, которое открывается наружу с образованием прохода для заготовок, которые необходимо ввести в полость 7.

Предпочтительно, например, за счет отсасывания воздуха, находящегося внутри полости 7, через канал 17, открытый на днище 12 полости 7, создают разрежение для увеличения (за счет улучшения контакта заготовки с внутренним корпусом) интенсивности теплообмена между заготовкой 6 и охлажденным внутренним корпусом 2. Однако на некоторых участках между заготовкой 6 и стенками внутренней полости 7 все же остается зазор. Первоначально же, когда материал заготовки 6 еще в значительной степени пластичен, отрицательное давление деформирует стенки продолговатой части 10 заготовки, вследствие чего они прилипают к стенкам внутренней полости 7.

Фиг.3 и 3а схематически иллюстрируют еще один аспект предпочтительного воплощения, показанного на фиг.1. Как и в известных из уровня техники решениях, ряды охлаждающих стаканов 1 закреплены на плите или другой опорной конструкции, которую можно перемещать, например, с помощью поворотного манипулятора. Позицией 18 на фиг.3 обозначены в целом механические средства (механическое приспособление) для извлечения заготовок из внутренних полостей 7 стаканов.

Механическое приспособление 18 содержит ряд извлекающих траверс 19, которые перемещаются в продольном направлении относительно стаканов 1 и приводятся в действие с помощью системы рычагов и гидроцилиндров. В извлекающих траверсах 19 имеется большое количество отверстий или вырезов 20, сквозь которые могут проходить поперечные сечения одного, или более чем одного, стакана 1. На кромках вырезов 20 имеются два зуба 21 или некоторые иные подобные радиальные выступы, проходящие внутрь стаканов 1 через продольные прорези 22, которые разделяют продольные элементы удлинения 15 один от другого. При этом, когда траверсы 19 находятся в нижнем положении, зубья 21 входят в стакан через прорези ниже участка, представляющего собой окружной выступ на конце 8 заготовки, например, вводятся под кольцом 9. С помощью приведенного в действие гидроцилиндра поднимают соответствующую извлекающую траверсу 19, которая перемещается параллельно самой себе вдоль продольной оси стаканов 1. Пары зубьев 21, скользящие в прорезях, на которые опираются кольца 9, или другие окружные выступы на конце 8 заготовок 6, извлекают ряд заготовок 6 из соответствующих стаканов 1. Радиальные выступы 21 могут иметь различную форму, не похожую на зубья, при условии, что они способны извлекать заготовки 6 из стаканов 1.

На фиг.4, 4а и 4b представлено второе воплощение настоящего изобретения, в соответствии с которым цилиндрическая часть, образующая пару элементов удлинения 15, выполнена как продолжение внешней гильзы 3 вместо формирования указанной цилиндрической части на внутреннем корпусе 2. Критерии выбора размера внутренней полости 7 внутреннего корпуса 2 и определения зазоров между частью 10 заготовки, которую необходимо растянуть, и стенками полости 7, а также между открытым концом 8 заготовки и опорными поверхностями 16 конца стакана, подобны критериям для описанного выше первого предпочтительного воплощения изобретения. Второе воплощение устройства является более простым для изготовления и может быть установлено на используемом в настоящее время внутреннем корпусе стакана, не имеющем элементов удлинения 15. Кроме того, такое " изменение формата" может быть достигнуто более простым путем, в том смысле, что за счет замены внешней гильзы 3 внутренний корпус 2 может вмещать, например, как заготовку 6 для бутылок со стандартизированными кольцами, имеющими внешний диаметр 28 мм, такими как показано на фиг.2А, так и заготовку с кольцом, имеющим стандартизированный внешний диаметр 38 мм, таким как показано на фиг.2В.

Без выхода за пределы объема настоящего изобретения описанные выше устройства могут иметь многочисленные модификации, в дополнение к модификациям, которые очевидны для специалистов в данной области техники. Указанные модификации устройства могут найти применение при создании заданных температурных условий для заготовок контейнеров или объектов, формуемых из материалов, отличающихся от полиэтилентерефталата, например из полиэтилена высокой плотности, полипропилена и полиэтилена.

1. Устройство (1) для охлаждения и/или создания заданных тепловых условий для нагретого пластичного объекта трубчатой формы (6), имеющего первый закрытый конец и второй открытый конец (8), содержащее внутреннюю полость (7) с открытым концом (5) для ввода трубчатого объекта (6), имеющую такую форму, чтобы вмещать первую часть (10) трубчатого объекта (6), размещенную вблизи указанного первого закрытого конца, и чтобы регулировать ее деформацию, отличающееся тем, что оно снабжено средствами (15) ограничения деформаций, выполненными с возможностью ограничения и/или регулирования деформаций за счет взаимодействия с внешней поверхностью второй части трубчатого объекта (6), осуществляемого вблизи второго открытого конца (8), при его деформации в поперечном направлении относительно оси во время охлаждения и/или создания заданных температурных условий для трубчатого объекта (6).

2. Устройство по п.1, отличающееся тем, что средства ограничения деформаций включают в себя трубчатый элемент (15), расположенный коаксиально внутренней полости (7), от которой трубчатый элемент образует удлинение, при этом его внутренняя поверхность (16) образует опору для второй части трубчатого объекта (6).

3. Устройство по п.2, отличающееся тем, что трубчатый элемент (15) снабжен по меньшей мере одной продольной прорезью (22), которая формирует разрыв на внутренней опорной поверхности (16).

4. Устройство по п.3, отличающееся тем, что внутренняя опорная поверхность (16) имеет такие размеры, что при температуре ввода нагретого трубчатого объекта (6) во внутреннюю полость (7), устанавливается по меньшей мере один минимальный радиальный зазор или заранее заданное максимальное окружное контактное взаимодействие.

5. Устройство по п.4, отличающееся тем, что внутренняя опорная поверхность (16) имеет такую форму, что она может опираться на участок (9) второй части трубчатого объекта (6), включающий в себя радиальные выступы наибольшего диаметра.

6. Устройство по п.1, отличающееся тем, что внутренняя полость (7) вмещает первую часть (10) трубчатого объекта (6) и ограничивает, по меньшей мере частично, ее термические деформации, при этом внутренняя полость имеет диаметр, обеспечивающий установление между ней и стенкой трубчатого объекта зазора, величина которого не превышает предварительно заданную максимальную величину зазора после охлаждения объекта.

7. Устройство по п.3, отличающееся тем, что содержит внутренний корпус (2) и коаксиально закрепленную на нем внешнюю гильзу (3).

8. Устройство по п.7, отличающееся тем, что трубчатый элемент (15) образует осевое удлинение внутреннего корпуса (2).

9. Устройство по п.7, отличающееся тем, что трубчатый элемент (15) образует осевое удлинение внешней гильзы (3).

10. Устройство по п.3, отличающееся тем, что внутренняя опорная поверхность (16) выполнена цилиндрической.

11. Устройство по п.3, отличающееся тем, что внутренняя опорная поверхность (16) имеет форму усеченного конуса и расширяется в направлении открытого конца устройства.

12. Устройство по п.3, отличающееся тем, что содержит механическое приспособление (18) для извлечения трубчатого объекта (6) из внутренней полости (7).

13. Устройство по п.12, отличающееся тем, что механическое приспособление для извлечения включает в себя плиту, снабженную отверстиями диаметром большим, чем диаметр трубчатого элемента (15), и по меньшей мере одним радиальным зубом (21), выполненным с возможностью плавного перемещения вдоль продольной прорези (22) с обеспечиванием проталкивания трубчатого объекта (6) в продольном направлении.

14. Блок охлаждения трубчатых объектов (6), отличающийся тем, что он содержит множество охлаждающих устройств (1) по любому из пп.1-13.

15. Блок охлаждения по п.14, отличающийся тем, что механическое приспособление (18) для извлечения заготовок содержит по меньшей мере одну извлекающую траверсу (19) для одновременного извлечения множества трубчатых объектов (6) из соответствующего множества охлаждающих устройств (1).

16. Способ охлаждения по меньшей мере одного нагретого трубчатого пластичного объекта (6), осуществляемый с помощью охлаждающего устройства (1) по п.1, включающий этапы

a) литья под давлением трубчатого объекта (6) в прессе для литья под давлением;

b) извлечения трубчатого объекта (6) при первой температуре, при которой структура объекта еще очень пластична и деформируема;

c) ввода трубчатого объекта (6) по его длине во внутреннюю полость (7) охлаждающего устройства (1); и

d) выдерживания, в течение предварительно заданного периода времени, трубчатого объекта (6) внутри охлаждающего устройства (1) до достижения второй температуры, более низкой, чем первая температура.

17. Способ охлаждения по п.16, отличающийся тем, что содержит этап извлечения трубчатого объекта из охлаждающего устройства с помощью механического приспособления (18).