Термопластичный формуемый комбинированный материал из поликарбоната, способ его получения, его применение и огнестойкое формованное изделие из поликарбоната

Иллюстрации

Показать всеИзобретение относится к огнестойкому термопластичному формуемому композиту из поликарбоната, состоящему, по меньшей мере, из двух слоев. По меньшей мере, один слой, полученный из поликарбоната, обладает показателем LOI менее 29, и, по меньшей мере, один слой, полученный из смеси, содержащей поликарбонат и не более чем 10% антипирена, обладает показателем LOI, превышающим 29. Также изобретение относится к способу получения огнестойкого термопластичного формуемого композита и огнестойкому формованному изделию из поликарбоната. Изобретение позволяет получить термопластичный материал из поликарбоната, пригодного для получения огнестойких формованных изделий из поликарбоната, обладающих привлекательной и функциональной поверхностной структурой, без использования универсальных красок. 4 н. и 9 з.п. ф-лы, 2 ил., 24 табл.

Реферат

Настоящее изобретение касается термопластичных формуемых комбинированных материалов из поликарбоната, способа их получения, их применения, а также огнестойких формованных изделий из поликарбоната. В частности, изобретение касается термопластичных формуемых комбинированных материалов из поликарбоната, которые пригодны для изготовления огнестойких формованных изделий, обладающих привлекательной и функциональной поверхностной структурой.

Формованные изделия из поликарбоната известны давно. Они находят широкое применение в электротехнике и электронике (изготовление штепсельных вилок, разъемных контактных соединений, выключателей, корпусов конструктивных элементов, печатных плат, распределительных коробок и прочее), в области обработки информации (оптические диски запоминающих устройств), светотехнике (рассеиватели светильников, кожухи ламп, освещаемые указательные таблички), оптике (оптические линзы, которые могут быть снабжены покрытием, придающим стойкость к царапанию), электробытовой технике (корпусы кухонных приборов, вентиляторов, пылесосов, стойкая относительно воздействия микроволн посуда и прочее), индустрии досуга (защитные шлемы, защитные очки), строительстве (светопропускающие перекрытия, звукоизоляционные стены) и транспорте (внутренняя облицовка автобусов, железнодорожных вагонов и самолетов, приборные щитки, рассеиватели светильников, амортизаторы, изготовляемые из смесей поликарбоната, например, с сополимером акрилонитрила, бутадиена и стирола (АВС), детали кузовов) (смотри CD Römpp Chemie Lexikon - Version 1.0, Stuttgart/New York: Georg Thieme Verlag 1995).

При использовании поликарбонатов во многих областях техники их способность к самозатуханию оказывается недостаточно высокой. Например, поликарбонаты, предназначенные для использовании в самолетостроении, должны удовлетворять повышенным требованиям, изложенным в соответствующих предписаниях по пожаробезопасности, которые в настоящее время могут быть выполнены только благодаря введению в состав этого полимера огнезащитных средств (антипиренов) и/или пламегасящих добавок. Однако в связи с присутствием антипиренов и/или пламегасящих добавок формованные изделия из поликарбоната утрачивают прозрачность и в общем случае приобретают нежелательную окраску, изменяющуюся от слабой до интенсивной.

Потребители заинтересованы в том, чтобы формованные изделия из поликарбоната обладали привлекательным внешним видом. В настоящее время это требование удовлетворяется благодаря окрашиванию содержащих огнезащитные средства формованных изделий из поликарбоната в матовый цвет и, при необходимости, благодаря структурированию их поверхности.

Если речь идет об экструзионной технике, для окрашивания предпочтительно могут использоваться универсальные краски. Иногда поверхность формованных изделий декорируют специальными пламегасящими лаками. Недостатком соответствующих технологий является чрезвычайно высокая стоимость лакирования и отсутствие возможности реализации многих желательных поверхностных эффектов изделий и функциональных поверхностных структур. Кроме того, декоративные покрытия недостаточно эффективно защищают поверхность изделий от повреждений, обусловленных механическими воздействиями.

Учитывая уровень техники, задача настоящего изобретения состояла в создании термопластичного формуемого комбинированного материала из поликарбоната, пригодного для получения огнестойких формованных изделий из поликарбоната, обладающих привлекательной и функциональной поверхностной структурой, без использования универсальных красок. В частности, должна быть обеспечена возможность изготовления до сих пор неизвестных формованных изделий из поликарбоната, обладающих функциональными поверхностными эффектами.

Другая задача настоящего изобретения состояла в том, чтобы задать исходные параметры термопластичного формуемого комбинированного материала из поликарбоната, удовлетворяющего предписаниям по пожаробезопасности, действующим, в частности, в авиационной промышленности.

Задача настоящего изобретения состояла также в том, чтобы задать параметры экономичного и пригодного для использования в крупных технических масштабах способа получения термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению. Вместе с тем способ получения должен быть легко и просто осуществим, исходя из коммерчески доступных исходных компонентов.

Кроме того, задача настоящего изобретения состояла в создании формованного изделия из поликарбоната, обладающего привлекательной и функциональной поверхностной структурой, которая должна быть защищена от внешних воздействий, например от влияния внешней среды и механических воздействий. Вместе с тем должны быть заданы параметры возможного использования формованного изделия согласно изобретению.

Указанные выше и другие задачи настоящего изобретения, конкретно не сформулированные, но непосредственно вытекающие из контекста приведенной выше вступительной части, решаются благодаря термопластичному формуемому комбинированному материалу из поликарбоната, который обладает всеми отличительными признаками, сформулированными в п.1 патентной формулы. Целесообразные варианты термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению защищаются соответствующими зависимыми пунктами патентной формулы. Способы получения термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению описываются в пунктах формулы изобретения, относящихся к способу. Кроме того, заявляется огнестойкое формованное изделие из поликарбоната, которое может быть получено из термопластичного формуемого комбинированного материала из поликарбоната путем его термоформования. Пункт формулы изобретения, относящийся к применению, защищает предпочтительное применение огнестойкого формованного изделия из поликарбоната согласно изобретению.

Благодаря тому что термопластичный формуемый комбинированный материал из поликарбоната состоит, по меньшей мере, из двух слоев, причем, по меньшей мере, один слой обладает показателем LOI менее 29 и, по меньшей мере, один слой обладает показателем LOI, превышающим 29, появилась непредвиденная возможность получения термопластичного формуемого комбинированного материала из поликарбоната, из которого простыми способами, в крупных технических масштабах, с высокой экономичностью могут изготовляться формованные изделия, обладающие привлекательной и функциональной поверхностной структурой. При этом могут быть реализованы новые, до последнего времени неизвестные поверхностные структуры и поверхностные эффекты.

Возможность путем термопластичного формования получать огнестойкое формованное изделие из поликарбоната, используя термопластичный формуемый комбинированный материал из поликарбоната, состоящий, по меньшей мере, из двух слоев и отличающийся тем, что, по меньшей мере, один слой обладает показателем LOI менее 29 и, по меньшей мере, один слой обладает показателем LOI, превышающим 29, оказалась неожиданной, в частности, учитывая то обстоятельство, что поликарбонаты, обладающие показателем LOI менее 29, не удовлетворяют требованиям обычных предписаний, касающихся пожаробезопасности, в частности, требованиям противопожарных предписаний, действующих в сфере авиационной промышленности. В то же время благодаря использованию способа согласно изобретению могут быть получены и другие преимущества, к которым, наряду с прочими, относятся следующие:

- отсутствие необходимости в лакировании поверхности как самого термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению, так и формованного изделия, получаемого из этого материала,

- образуемая согласно изобретению поверхностная структура термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению и получаемого из него формованного изделия защищена от механических воздействий.

Настоящее изобретение касается термопластичных формуемых поликарбонатов, которые являются хорошо известными специалистам синтетическими полимерами и обладают следующей общей структурной формулой

то есть формально поликарбонаты можно рассматривать в качестве сложных полиэфиров, образованных угольной кислотой и алифатическими или ароматическими дигидроксильными соединениями. Остаток R в приведенной выше формуле означает двухвалентную алифатическую, циклоалифатическую или ароматическую группу соответствующего дигидроксильного соединения.

К поликарбонатам, используемым согласно настоящему изобретению, относятся гомополикарбонаты, сополикарбонаты, неразветвленные поликарбонаты, разветвленные поликарбонаты и смеси этих полимеров.

В соответствии с настоящим изобретением предпочтительными являются ароматические остатки R соединений, к которым, наряду с прочими, относятся гидрохинон, 4,4'-дигидроксидифенол, 2,2-бис-(4-гидроксифенил)пропан, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 2,2-бис-(4-гидрокси-3,5-дихлорфенил)пропан, 2,2-бис-(4-гидрокси-3,5-дибромфенил)пропан, 1,1-бис-(4-гидроксифенил)циклогексан или 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан. Особенно предпочтительными являются остатки R, входящие в состав 2,2-бис-(4-гидроксифенил)пропана или 1,1-бис-(4-гидроксифенил)-циклогексана.

Остатки R, при необходимости, могут содержать дополнительные заместители, которыми предпочтительно являются метильные группы или галогены. Особенно предпочтительными заместителями являются атомы брома и хлора.

Среднемассовая молекулярная масса поликарбонатов согласно изобретению предпочтительно находится в интервале от 10.000 до 200.000 г/моль. Особенно предпочтительной среднемассовой молекулярной массе соответствует интервал от 10.000 до 100.000 г/моль, в частности от 15.000 до 45.000 г/моль.

Поликарбонаты согласно изобретению могут содержать и другие способные смешиваться с ними полимеры, к которым, наряду с прочими, относятся поли(мет)акрилаты, сложные полиэфиры, полиамиды, полиимиды, полиуретаны, простые полиэфиры, сополимеры акрилонитрила, бутадиена и стирола (АВС), сополимеры акрилонитрила, стирола и акриловых эфиров (АСА) и полибензтиазол (ПБТ).

Согласно настоящему изобретению под способностью смешиваться подразумевается возможность получения однородной смеси различных полимерных компонентов.

Кроме того, поликарбонаты могут содержать дополнительные, хорошо известные специалистам компоненты, к которым, наряду с прочими, относятся антистатики, антиоксиданты, красители, наполнители, светостабилизаторы, пигменты, УФ-абсорберы, средства для повышения атмосферостойкости и пластификаторы.

В соответствии с настоящим изобретением термопластичный формуемый комбинированный материал из поликарбоната содержит, по меньшей мере, два слоя, обладающих отличающимися друг от друга показателями LOI. Специалистам хорошо знакомо понятие «слой». В соответствии с настоящим изобретением под слоями подразумеваются области, обладающие определенным показателем LOI, отделенные друг от друга и от окружающей среды четкой границей. Слои в соответствии с настоящим изобретением могут иметь произвольную форму. Согласно изобретению предпочтительная форма слоев может быть обеспечена посредством экструзии.

Согласно настоящему изобретению, по меньшей мере, один слой термопластичного формуемого комбинированного материала из поликарбоната обладает показателем LOI менее 29 и, по меньшей мере, один слой обладает показателем LOI, превышающим 29. Аббревиатура LOI служит для обозначения так называемого кислородного индекса ("limiting oxygen index"), известного специалистам и определяющего предельное объемное потребление кислорода, содержащегося в соответствующей смеси с азотом, при котором материал после воспламенения под действием внешнего источника пламени сохраняет способность к самостоятельному горению. Данный показатель обычно определяют, используя способ испытания ASTM D 2863. Показатель LOI поликарбоната, не содержащего антипирены или пламегасящие добавки, обычно составляет 26. Благодаря добавлению антипиренов и/или пламегасящих добавок показатель LOI удается повысить до 32-35 (Bodo Carlowitz Kunststofftabellen 4. Auflage; München, Wien; Hanser, 1995, s.146).

Антипирены и/или пламегасящие добавки являются известными специалистам неорганическими и/или органическими соединениями, обеспечивающими огнестойкость таких материалов, как древесина и изделия из древесины, полимеры и текстиль. Огнестойкость защищаемых этими соединениями материалов достигается благодаря предотвращению их воспламенения и затруднению горения. Наряду с другими веществами антипирены и/или пламегасящие добавки содержат соединения, обеспечивающие подавление огня, ускорение обугливания и образование предохраняющего и/или изолирующего слоя. К таким соединениям, наряду с прочими, относятся особые неорганические соединения, в частности гидраты оксида алюминия, гидроксиды алюминия, жидкое стекло, бораты, например бораты цинка, оксид сурьмы (чаще всего в сочетании с галогенированными органическими соединениями), фосфаты аммония, например (NH4)2HPO4 и полифосфаты аммония.

Другими используемыми согласно изобретению антипиренами и/или пламегасящими добавками являются галогенированные органические соединения, в частности хлорпарафины, гексабромбензол, бромированный дифениловый эфир и другие бромированные соединения, органические фосфорсодержащие соединения, главным образом фосфаты, фосфиты и фосфонаты, в частности соединения, обладающие пластифицирующим эффектом, например трис-крезилфосфат, галогенированные органические фосфорсодержащие соединения, например три(2,3-дибромпропил)фосфат или трис-(2-бром-4-метилфенил)фосфат.

Кроме того, к используемым согласно изобретению антипиренам и/или пламегасящим добавкам относятся такие вещества, которые вспениваются при нагревании и обугливаются при температуре от 250°С до 300°С, одновременно упрочняясь и образуя мелкопористые, хорошо изолирующие промежуточные слои. Речь в данном случае идет, например, о смесях, состоящих из карбамида, дициандиамида, меламина и органических фосфатов.

Антипирены и/или пламегасящие добавки могут быть введены в состав поликарбонатов уже на стадии получения этих полимеров. Кроме того, не исключается возможность внедрения антипиренов в состав макромолекул поликарбоната в виде соответствующих мономерных звеньев.

Предпочтительными являются антипирены и/или пламегасящие добавки, которые в случае пожара не образуют продуктов, оказывающих опасное воздействие на окружающую среду, например токсичных фосфатов и чрезвычайно ядовитых диоксинов.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, по меньшей мере, один слой, характеризующийся показателем LOI менее 29, обладает показателем LOI менее 28, предпочтительно менее 27.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения, по меньшей мере, один слой с показателем LOI, превышающим 29, обладает показателем LOI более 30, предпочтительно более 31.

В соответствии с настоящим изобретением предпочтительно, если, по меньшей мере, один слой с показателем LOI, превышающим 29, может быть получен из смеси, содержащей:

а) от 40 до 100% мас. по отношению к общей массе смеси, по меньшей мере, одного поликарбоната,

b) от 0 до 40% мас. по отношению к общей массе смеси, по меньшей мере, одного полимера из группы, включающей поли(мет)акрилаты, сложные полиэфиры, полиамиды, полиимиды, полиуретаны, простые полиэфиры, сополимеры акрилонитрила, бутадиена и стирола, сополимеры акрилонитрила, стирола и акриловых эфиров и полибензтиазол,

c) от 0 до 10% мас. по отношению к общей массе смеси, по меньшей мере, одного антипирена и/или пламегасящей добавки,

d) от 0 до 10% мас. по отношению к общей массе смеси, по меньшей мере, одной добавки из группы, включающей антистатики, антиоксиданты, красители, наполнители, светостабилизаторы, пигменты, УФ-абсорберы, средства, повышающие атмосферостойкость, и пластификаторы,

причем сумма составных частей а), b), с) и d) составляет 100% мас.

Также предпочтительно, если, по меньшей мере, один слой с показателем LOI менее 29 может быть получен из смеси, содержащей:

e) от 40 до 100% мас. по отношению к общей массе смеси, по меньшей мере, одного поликарбоната,

f) от 0 до 40% мас. по отношению к общей массе смеси, по меньшей мере, одного полимера из группы, включающей поли(мет)акрилаты, сложные полиэфиры, полиамиды, полиимиды, полиуретаны, простые полиэфиры, сополимеры акрилонитрила, бутадиена и стирола, сополимеры акрилонитрила, стирола и акриловых эфиров и полибензтиазол,

g) от 0 до 10% мас. по отношению к общей массе смеси, по меньшей мере, одной добавки из группы, включающей антистатики, антиоксиданты, красители, наполнители, светостабилизаторы, пигменты, УФ-абсорберы, средства, повышающие атмосферостойкость, и пластификаторы,

причем сумма составных частей е), f) и g) составляет 100% мас.

Количество слоев термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению зависит от желательной области использования такого материала. При этом термопластичный формуемый комбинированный материал из поликарбоната согласно изобретению состоит, по меньшей мере, из двух слоев, предпочтительно двух, трех, четырех или пяти слоев.

Некоторые свойства термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению, в частности его воспламеняемость, могут определяться отношением толщины, по меньшей мере, одного слоя с показателем LOI менее 29 к толщине, по меньшей мере, одного слоя с показателем LOI, превышающим 29. Предпочтительному отношению соответствует интервал от 0,01:1 до 0,5:1.

Кроме того, некоторые свойства термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению, в частности его воспламеняемость определяются отношением массы, по меньшей мере, одного слоя с показателем LOI менее 29 к массе, по меньшей мере, одного слоя с показателем LOI, превышающим 29. Предпочтительному отношению также соответствует интервал от 0,01:1 до 0,5:1.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения толщина, по меньшей мере, одного слоя поликарбоната с показателем LOI менее 29 находится в интервале от 30 мкм до 500 мкм. Вместе с тем в соответствии с настоящим изобретением предпочтительно, если толщине, по меньшей мере, одного слоя поликарбоната с показателем LOI, превышающим 29, соответствует интервал от 0,7 мм до 3 мм.

В соответствии с настоящим изобретением предпочтительным является термопластичный формуемый комбинированный материал из поликарбоната, отличающийся тем, что слой поликарбоната, обладающий показателем LOI менее 29, является наружным слоем комбинированного материала.

В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения термопластичный формуемый комбинированный материал из поликарбоната между слоем с показателем LOI, превышающим 29, и слоем с показателем LOI менее 29 содержит третий, выполняющий декоративную функцию слой.

Для специалиста является очевидным, что термопластичный формуемый комбинированный материал из поликарбоната может содержать также дополнительные слои. В частности, он может содержать отличающиеся по составу от указанных выше слоев дополнительные слои из поликарбоната, а также дополнительные декоративные/печатные слои. Кроме того, в состав термопластичного формуемого комбинированного материала из поликарбоната могут входить клеевые слои, предназначенные как для соединения образуемых различными полимерами слоев, так и для фиксирования пленок на защищаемых предметах. Вместе с тем возможно варьирование последовательности расположения слоев в комбинированном материале.

Термопластичный формуемый комбинированный материал из поликарбоната согласно изобретению удовлетворяет самым высоким требованиям пожаробезопасности, в частности действующим в области авиационной промышленности. В мировой авиационной промышленности обязательными для выполнения являются требования пожаробезопасности, разработанные компетентными американскими ведомствами (FAR, Part 25, Amdt. 25-72, App. F, Part I (b) (4), Vertical Test; App. F., Part I (b) (5), Horizontal Test). В зависимости от области использования полимеров, например, в качестве стенных и потолочных панелей, кабелей и проводов должны быть определены предельно допустимые размеры выгорающих участков подвергаемого испытаниям образца, а также предельно допустимое время прекращения его горения после удаления источника пламени и, при необходимости, время сгорания стекающих капель полимерного расплава. При этом в соответствии с требованиями инструкций FAR (FAR 25.853 (а) (1) (i), (ii), (iv) или (v)) образцы полимера в виде полос размером 305×75 мм подвергают воздействию подводимому сбоку (горизонтальное испытание) или снизу (вертикальное испытание) пламени. Согласно настоящему изобретению более предпочтительным является испытание образцов, находящихся в вертикальном положении.

Чтобы удовлетворять современным требованиям пожаробезопасности, после удаления источника пламени, воздействовавшего на кромку образца в течение 60 или 12 секунд, время самостоятельного горения образца не должно превышать 15 секунд, максимальная длина выгоревшего участка должна быть не более 150 или 200 мм, а продолжительность сгорания стекающих капель полимера должна составлять менее 3 или 5 секунд.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения длина выгоревшего участка образца термопластичного формуемого комбинированного материала из поликарбоната согласно изобретению при его вертикальном испытании согласно инструкции FAR 25.853 (а) (1) (i) в течение 60 секунд составляет менее 150 мм, предпочтительно менее 120 мм, время горения образца после удаления источника пламени не превышает 15 секунд, предпочтительно не превышает 9 секунд, и время сгорания стекающих капель материала составляет не более 3 секунд, предпочтительно не более 2 секунд.

Кроме того, в соответствии с настоящим изобретением предпочтительными термопластичными формуемыми комбинированными материалами из поликарбоната являются материалы, при вертикальном испытании которых согласно инструкции FAR 25.853 (а) (1) (ii) в течение 12 секунд длина выгоревшего участка составляет менее 200 мм, предпочтительно менее 50 мм, время горения образцов после удаления источника пламени не превышает 15 секунд, предпочтительно не превышает 7 секунд, и время сгорания стекающих капель материала составляет не более 5 секунд, предпочтительно не более 1 секунды.

Вместе с тем в соответствии с инструкциями FAR и выпускающей аэробусы промышленной отрасли должны соблюдаться определенные предельные значения плотности задымления при возгорании внутренней отделки самолетов, определяемые в испытательной камере Национального бюро стандартов США (НБС) в соответствии с инструкциями FAR 25.853 (с) и AITM 2.0007 (FAR, Part 25, Amdt. 25-72, App. F, Part V: Test Method to determine the Smoke Emission Characteristics of Cabin Materials), (Airbus Industrie Technical Specification ATS-1000.001, Ausgabe 5; Airbus Directives ABD0031). При таком испытании образец материала в виде квадрата (74 мм ± 1 мм × 74 мм ± 1 мм), зафиксированный в камере НБС в вертикальном положении, подвергают воздействию облучения с удельной мощностью 22 кВт/м2, создаваемого инфракрасным нагревательным элементом, вызывающего пиролиз образца. Посредством фотометрического устройства измеряют ослабление пучка световых лучей в зависимости от времени, обусловленное присутствием в камере частиц образовавшегося дыма. Эксперимент продолжают в течение 6 минут в условиях тления образца (без использования пламени) или с использованием пламени. Расчетная величина удельной оптической плотности по истечении четырех минут не должна превышать Dsмакс=200.

Термопластичный формуемый комбинированный материал из поликарбоната, который получают в соответствии с предпочтительным вариантом осуществления настоящего изобретения, отличается тем, что удельная оптическая плотность, определяемая согласно инструкциям FAR 25.853 (с) и AITM 2.0007, по истечении четырех минут эксперимента не превышает Dsмакс=200, предпочтительно не превышает Dsмакс=140.

Токсичность образующихся при горении дымовых газов оценивают согласно технической инструкции для аэробусов AITM 3.0005 (Airbus Industrie Technical Specification ATS-1000.001, Ausgabe 5; Airbus Directives ABD0031) на основании результатов аналитического определения концентраций различных компонентов газов, образующихся в процессе испытаний полимерных образцов в камере НБС. В настоящее время действительными согласно указанной технической инструкции являются следующие предельные значения концентрации компонентов дымовых газов: монооксида углерода СО 3500 частей на миллион, сернистого газа SO2100 частей на миллион, хлористого водорода HC1150 частей на миллион, цианистоводородной кислоты HCN 150 частей на миллион, фтористого водорода HF 100 частей на миллион, нитрозных газов (монооксида азота NO и диоксида азота NO2) 100 частей на миллион.

Согласно настоящему изобретению предпочтительными являются термопластичные формуемые комбинированные материалы из поликарбоната, в дымовых газах которых, образующихся при испытании в камере НБС согласно инструкции AITM 3.0005, содержится не более 3500 частей на миллион, предпочтительно не более 300 частей на миллион монооксида углерода, не более 100 частей на миллион сернистого газа, предпочтительно вовсе не содержится сернистый газ, не более 100 частей на миллион хлористого водорода, предпочтительно вовсе не содержится хлористый водород, не более 150 частей на миллион, предпочтительно не более 2 частей на миллион цианистоводородной кислоты, не более 100 частей на миллион фтористого водорода, предпочтительно вовсе не содержится фтористый водород, и не более 100 частей на миллион, предпочтительно не более 3 частей на миллион смеси монооксида и диоксида азота.

Способы получения термопластичных формуемых комбинированных материалов из поликарбоната согласно изобретению известны специалистам. В соответствии с настоящим изобретением предпочтительным способом получения таких материалов является экструзия. При этом используют, прежде всего, по меньшей мере, две сухие смеси, содержащие поликарбонат и, при необходимости, дополнительные компоненты, причем, по меньшей мере, одна сухая смесь обладает показателем LOI, превышающим 29, и, по меньшей мере, одна сухая смесь обладает показателем LOI менее 29.

В соответствии с настоящим изобретением под сухими смесями подразумевают смеси, в процессе дальнейшей переработки которых отсутствует необходимость выделения каких-либо растворителей. Допускается присутствие остатков растворителей, не требующих специального выделения, или растворителей, которые могут быть выделены из смесей в зоне вакуумной дегазации экструдера. Сухие смеси предпочтительно содержат менее 0,01% мас. растворителей по отношению к общей массе.

Смеси могут быть приготовлены в обычных, хорошо известных, предназначенных для этой цели устройствах. Температура, при которой осуществляют перемешивание, лежит ниже температуры желатинизации соответствующей смеси. Стадию перемешивания предпочтительно реализуют при комнатной температуре.

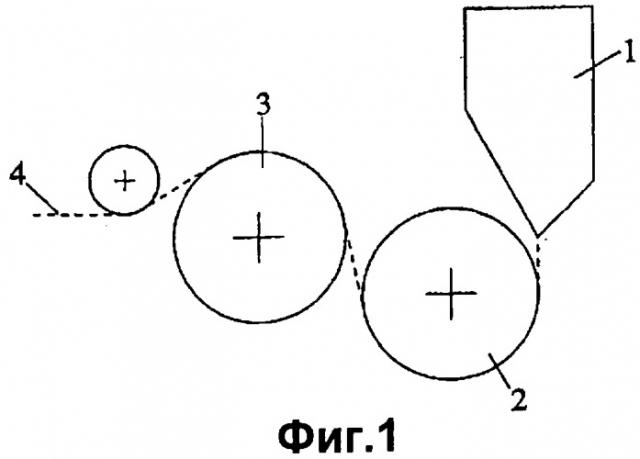

Сухую смесь с показателем LOI менее 29 экструдируют на отдельном каландре, температура валков которого составляет менее 140°С, получая соответствующую пленку. Экструдирование полимеров с целью получения пленок или слоев хорошо известно и описано, например, в Kunststoffextrusionstechnik II, Hanser Verlag, 1986, S.125 ff.. Экструзия, которая может быть осуществлена с использованием способа так называемого закалочного каландрования («Chill-Roll»), схематически изображена на фиг.1. Горячий расплав из экструзионной головки 1 экструдера подают на охлаждающий валок 2, причем для получения полимерной пленки, обладающей повышенным глянцем, используют полированные валки. В соответствии со способом согласно изобретению в качестве охлаждающих валков могут использоваться и другие валки. Охлажденный на валке 2 расплав захватывается следующим валком 3, и образуется однослойная пленка 4, которая может быть затем снабжена дополнительными слоями.

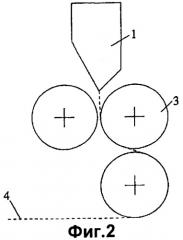

Возможен альтернативный способ экструзии с использованием каландра, схематически представленный на фиг.2, в соответствии с которым горячий расплав поступает в зазор между двумя или несколькими валками 3, в результате чего образуется бесконечная полимерная пленка 4.

Для получения практически не содержащей загрязнений полимерной пленки расплав перед поступлением в экструзионную головку проходит через фильтр. Размеры отверстий фильтра в общем случае зависят от качества используемых для экструзии материалов, и их, соответственно, можно варьировать в широких пределах, однако в общем случае размер отверстий находится в интервале от 300 мкм до 20 мкм. Перед входом в экструзионную головку могут быть также установлены фильтры, снабженные несколькими ситами с различными размерами отверстий. Такие фильтры известны специалистам и могут быть приобретены в торговой сети. Дополнительную информацию специалисты могут получить из приведенных ниже примеров.

Для изготовления обладающих высоким качеством пленок предпочтительным является использование особо чистого исходного сырья.

Толщину получаемых пленок или слоев можно варьировать в широких пределах, которые в общем случае определяются желательным назначением материала. Как было указано выше, предпочтительная толщина, по меньшей мере, одной пленки или одного слоя с показателем LOI менее 29 находится в интервале от 30 мкм до 500 мкм, а предпочтительная толщине, по меньшей мере, одной пленки или одного слоя с показателем LOI, превышающим 29, находится в интервале от 0,7 мм до 3 мм. Толщину пленок или слоев можно регулировать, изменяя известные специалистам технологические параметры.

Давление, создаваемое расплавленными смесями в экструзионных головках, можно регулировать, например, путем изменения скорости вращения шнека. В общем случае давление расплавов находится в интервале от 40 до 100 бар, не ограничивая способ согласно изобретению. В приведенных ниже примерах специалисты могут найти дополнительные указания, касающиеся общих параметров осуществления способа согласно изобретению.

Важным обстоятельством, позволяющим получать обладающие высококачественной поверхностью и незначительной мутностью пленки или слои, является более высокая температура экструзионной головки по сравнению с температурой поступающей в нее расплавленной смеси, однако температура экструзионной головки должна быть ниже температуры желатинизации смеси.

Температура экструзионной головки должна быть предпочтительно на 5%, особенно предпочтительно на 10% и еще более предпочтительно на 15% выше температуры поступающего в нее расплава. В соответствии с этим предпочтительный температурный интервал экструзионной головки составляет от 283°С до 345°С, особенно предпочтительно от 297°С до 345°С и еще более предпочтительно от 310°С до 345°С.

Подлежащую наслаиванию пленку изготавливают отдельно, при необходимости наносят на нее печать и затем на каландре наслаивают на основной субстрат.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения поверхности, по меньшей мере, одной пленки или слоя, обладающих показателем LOI менее 29, придают специальные оптические свойства. Затем на пленку с особыми оптическими свойствами и показателем LOI менее 29 наслаивают пленку или покрытие с показателем LOI, превышающим 29, таким образом, чтобы в состав конечного термопластичного формуемого комбинированного материала из поликарбоната входил, по меньшей мере, один декоративный слой, находящийся между слоем с показателем LOI менее 29 и слоем с показателем LOI, превышающим 29.

Эти слои могут быть получены путем наслаивания, осуществляемого при комнатной или несколько более высокой температуре, таким образом, чтобы не вызвать ухудшение качества поверхности и снижение прозрачности комбинированного материала. Подобная технология хорошо известна специалистам и описана, например, в Kunststoffextrusionstechnik II, Hanser Verlag, 1986, S.320 ff.

В соответствии с настоящим изобретением особенно предпочтительно, если перечисленные выше операции, включая получение содержащих поликарбонат пленок или слоев, при необходимости нанесение на них печати и наслаивание дополнительных слоев, в общем случае осуществляют согласно непрерывной технологической схеме.

Получают листовой материал на основе поликарбоната, формованные изделия из которого могут быть изготовлены путем термоформования. Термоформование является известным специалистам способом получения полимерных формованных изделий, согласно которому из термопластичного формуемого полимера при температуре, превышающей определенное значение, изготавливают желаемые формованные изделия. При этом под формованием подразумевают любые мероприятия, приводящие к изменению формы перерабатываемого полимера, например одно- или двухаксиальную вытяжку, а также изготовление изделий, обладающих особой конфигурацией. В соответствии с настоящим изобретением термопластичный формуемый комбинированный материал из поликарбоната предпочтительно подвергают термоформованию в области температур, превышающих 165°С.

Специалистам известны возможные области использования формованного изделия из поликарбоната согласно изобретению. Пригодными, в частности, являются любые сферы использования, для которых предназначены одно- или многослойные формованные изделия из поликарбоната. В связи со специфическими свойствами таких изделий они, прежде всего, пригодны для использования в тех областях, где предъявляются высокие требования к пожаробезопасности, в частности в авиационной промышленности.

Приведенные ниже примеры, включая сравнительный пример, служат для пояснения изобретения, не ограничивая его объема.

Сравнительный пример 1

Использовали торговый, огнестойкий (содержащий антипирены), окрашенный в черный цвет поликарбонат (например, марки Makrolon®) толщиной 2,0 мм с гладкой и структурированной сторонами, обладающий определенным по ASTM D 2863 показателем LOI, равным 32-35.

а) Испытания при воздействии пламени

Образец продолговатой формы (полосу размером 305×75 мм) подвергали воздействию пламени согласно инструкции FAR 25.853 (а) (1) в течение 60 и 12 секунд. При горизонтальном расположении образца пламя воздействовало сбоку, при вертикальном - снизу, причем каждый из опытов повторяли трижды. Полученные результаты и предельно допустимые в настоящее время значения представлены в таблицах 1-4.

| Таблица 1.Воздействие пламени согласно инструкции FAR 25.853 (а) (1) (i) в сравнительном примере 1 (60 секунд, вертикальное положение образцов) | |||

| Длина выгоревшего участка, [мм] | Время горения после удаления источника пламени, [с] | ||

| Вдоль | Образец | Капли | |

| 1 | 75 | 2 | 0 |

| 2 | 80 | 0 | 0 |

| 3 | 70 | 0 | 0 |

| 4 | 75 | 1 | 0 |

| 5 | 70 | 7 | 6 |

| Среднее значение | 74 | 2 | 1 |

| Предельно допустимое значение | 152 | 15 | 3 |

| Таблица 2.Воздействие пламени согласно инструкции FAR 25.853 (а) (1) (iv) в сравнительном примере 1 (60 секунд, горизонтальное положение образцов) | |||

| Длина выгоревшего участка, [мм] | Время горения после удаления источника пламени, [с] | ||

| Поперек | Образец | Капли | |

| 1 | 70 | 0 | 0 |

| 2 | 80 | 3 | 0 |

| 3 | 70 | 0 | 0 |

| 4 | 65 | 4 | 0 |

| 5 | 75 | 0 | 0 |

| Среднее значение | 72 | 1 | 0 |

| Предельно допустимое значение | 152 | 15 | 3 |

| Таблица 3.Воздействие пламени согласно инструкции FAR 25.853 (а) (1) (ii) в сравнительном примере 1 (12 секунд, вертикальное положение образцов) | |||

| Длина выгоревшего участка, [мм] | Время горения после удаления источника пламени, [с] | ||

| Вдоль | Образец | Капли |