Способ получения текучего теплоносителя, используемого в качестве косвенного источника тепла при проведении эндотермических реакций, и способ проведения реакций риформинга углеводородов

Иллюстрации

Показать всеИзобретение относится к области химической промышленности, в частности к способам проведения реформинга углеводородов, и касается способа получения текучего теплоносителя, используемого в качестве косвенного источника тепла для проведения эндотермических реакций, продукты которых полностью независимы от текучего теплоносителя. Способ заключается в том, что поток, содержащий углеводороды, и поток газа, содержащего кислород, сжатые соответствующим образом, подают в камеру сгорания, в которой углеводороды сжигают в присутствии кислорода с получением имеющей высокую температуру текучей среды, содержащей диоксид углерода и кислород. В имеющую высокую температуру текучую среду и/или в камеру сгорания подают поток, содержащий воду предпочтительно в виде водяного пара. Данный способ позволяет снизить эксплуатационные расходы и суммарный расход энергии. 3 н. и 6 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу получения текучего теплоносителя, используемого в качестве косвенного источника тепла при проведении эндотермических реакций, таких как реформинг углеводородов.

Изобретение относится, в частности, к способу, при осуществлении которого поток, содержащий углеводороды, и поток газа, содержащего кислород, подают в камеру сгорания, в которой эти потоки соответствующим образом сжимают, и углеводороды сжигают в присутствии кислорода в камере сгорания с получением имеющей высокую температуру текучей среды, содержащей диоксид углерода и кислород.

Настоящее изобретение относится также к способу проведения реакций реформинга углеводородов в выполненной в виде теплообменника реформинг-установке.

В приведенном ниже описании и в формуле изобретения под "углеводородами" понимаются легкие газообразные углеводороды (C1-C4), такие как метан, природный газ, газ нефтепереработки, или легкие жидкие углеводороды, такие как нафта, или их смеси. Кроме того, под "потоком газа, содержащего кислород", понимается воздух, воздух, обогащенный кислородом, или чистый кислород.

В последующем описании и в формуле изобретения под "реформингом углеводородов" понимается эндотермическое превращение углеводородов в присутствии водяного пара. В результате такого реформинга получают различные соединения, в том числе водород, моноксид углерода и диоксид углерода, которые используются в качестве основных реагентов во многих химических реакциях.

Под "выполненной в виде теплообменника реформинг-установкой" подразумевается специальная установка, предназначенная для проведения реформинга углеводородов. В концептуальном отношении эту установку можно сравнить с теплообменником. Обычно реакция реформинга протекает в большом количестве заполненных катализатором труб (пучке труб), через которые проходит поток углеводородов и водяной пар. Необходимое для реакции тепло подводится в трубы за счет косвенного теплообмена с текучим теплоносителем, который находится в межтрубном пространстве теплообменника.

Известно, что в последнее время постоянно растет потребность в разработке таких способов проведения эндотермических реакций, прежде всего реакций реформинга углеводородов, в которых, с одной стороны, потребление энергии было бы минимальным и которые, с другой стороны, можно было бы осуществлять на простом и надежном в эксплуатации оборудовании или на простых и надежных в эксплуатации установках с высоким тепловым коэффициентом полезного действия при низких капиталовложениях и эксплуатационных расходах.

В настоящее время для решения этой проблемы уже разработано несколько способов, в частности способов реформинга углеводородов, в которых необходимое для реакции реформинга тепло отбирается путем косвенного теплообмена от текучего теплоносителя.

Такие способы описаны, в частности, в статьях P.W. Farnell "Syntex's Advanced Gas Heated Reformer" и Jim Gosnell "New Kellogg Brown & Root Ammonia Process", опубликованных в материалах 44-й Ежегодной конференции Американского института инженеров-химиков, посвященной проблемам безопасности работы установок получения аммиака и соответствующего оборудования ("44th AlChE Annual Meeting on Safety in Ammonia Plants and Related Facilities", Сиэттл, США, 27-30 сентября 1999).

Из публикации DE 4340688 (ближайший аналог изобретения) известен способ получения текучего теплоносителя, используемого в качестве косвенного источника тепла для проведения эндотермических реакций, продукты которых полностью независимы от текучего теплоносителя, заключающийся в том, что поток, содержащий углеводороды, и поток газа, содержащего кислород, сжатые соответствующим образом, подают в камеру сгорания, в которой углеводороды сжигают в присутствии кислорода с получением имеющей высокую температуру текучей среды, содержащей диоксид углерода и кислород.

До настоящего времени, однако, эти способы, реализация которых основана на использовании упомянутых выше выполненных в виде теплообменника реформинг-установок, практически не нашли широкого применения, поскольку энергия, суммарно потребляемая такими установками либо не отличается, либо даже превышает энергию, потребляемую обычными реформинг-установками, выполненными в виде печей. Кроме того, практическое осуществление этих способов зависит от решения новых технологических проблем, связанных, в частности, с образованием металлической пыли.

Фактически такие способы, несмотря на то, что они позволяют повысить эффективность теплообмена между газообразными реагентами (углеводородами и водяным паром) и текучим теплоносителем, а также повысить эффективность рекуперации тепла, оставшегося в текучем теплоносителе на выходе из выполненной в виде теплообменника реформинг-установки, обладают целым рядом недостатков, некоторые из которых подробно рассмотрены ниже.

Так, например, при реакции реформинга углеводородов, целью которой является получение исходных реагентов для синтеза аммиака, тепло, необходимое для проведения реакции реформинга, в основном получают в выполненной в виде теплообменника реформинг-установке (установке первичного реформинга) в процессе косвенного теплообмена с горячим газом, отбираемым из установки вторичного реформинга.

На установке вторичного реформинга тепло, необходимое для проведения реакции реформинга, получают прямым теплообменом, используя при этом тепло, выделяющееся в процессе экзотермической реакции горения, протекающей в реформинг-установке между окислительным реагентом и частью углеводородов и водородом.

Поскольку, однако, в качестве окислительного агента на установке вторичного реформинга обычно используют воздух, а количество азота, попадающего в установку вместе с таким окислительным агентом, должно быть стехиометрическим для последующей реакции синтеза NH3, количество тепла, которое можно использовать в реформинг-установке, выполненной в виде теплообменника, и которое по этой причине ограничено некоторой фиксированной величиной, часто оказывается недостаточным для удовлетворительного реформинга углеводородов.

Для решения этой проблемы можно использовать два известных в настоящее время способа, первый из которых основан на проведении реакции вторичного реформинга при избыточном количестве окислительного агента, т.е. воздуха, а второй - на использовании воздуха, обогащенного кислородом.

Недостатком первого способа является необходимость сжатия воздуха в количестве, намного превышающем стехиометрическое (как минимум приблизительно на 50%). Кроме того, такой способ требует создания дорогостоящей системы удаления из установки не используемого в реакции синтеза избыточного количества азота, который в противном случае может попасть из оборудования для реформинга в контур синтеза аммиака и может оказать нежелательное воздействие на характер протекающей в этом контуре реакции синтеза. В любом случае такой способ связан с неоправданным дополнительным расходом энергии на сжатие лишнего количества азота и с соответствующим увеличением суммарной энергии, затрачиваемой на реформинг углеводородов.

Второй способ требует использования специальной системы обогащения воздуха кислородом, которая не только имеет высокую стоимость, но и потребляет большое количество энергии.

Особенностью этих двух способов решения упомянутой выше проблемы является необходимость создания в межтрубном пространстве выполненной в виде теплообменника реформинг-установки, в котором находится текучий теплоноситель, восстановительной атмосферы с высоким содержанием СО. В работающем в такой атмосфере оборудовании возникает так называемое явление образования металлической пыли, более подробно рассмотренное ниже.

Для уменьшения опасности, связанной с образованием металлической пыли, приходится увеличивать сверх номинально необходимого количество участвующего в реформинге углеводородов водяного пара, что, как очевидно, требует дополнительных затрат энергии. Этим же объясняется и необходимость изготовления всего используемого для реформинга оборудования из специальных и дорогих материалов.

При использовании полученного в результате реформинга газа в других целях, например для получения водорода способом, в котором отсутствует стадия вторичного реформинга, а текучий теплоноситель получают сжиганием углеводородов, давление полученного таким образом текучего теплоносителя в выполненной в виде теплообменника реформинг-установке должно быть по существу равно давлению газообразных реагентов (которое в случае водорода составляет, в частности, около 25 бар).

В связи с этим возникает необходимость сжатия до соответствующего давления потока содержащего кислород газа (обычно воздуха), который в камере сгорания поддерживает сопровождающийся получением текучего теплоносителя процесс сгорания углеводородов, что, как очевидно, требует соответствующих затрат энергии.

Следует отметить, что для такого сжатия используют компрессор, термодинамический коэффициент полезного действия которого ниже 100% и составляет обычно около 70%.

Еще одна причина повышенного потребления энергии связана с необходимостью сжатия в компрессоре очень большого количества воздуха, поскольку сопровождающаяся получением текучего теплоносителя реакция сгорания углеводородов должна протекать при существенном избытке воздуха (около 100%). При существенном избытке воздуха температура пламени в камере сгорания снижается до приемлемых значений, и полученный в ней таким образом текучий теплоноситель не повреждает выполненную в виде теплообменника реформинг-установку, в которой протекает реакция реформинга.

Кроме того, в таких установках рекуперация энергии отходящего из выполненной в виде теплообменника реформинг-установки текучего теплоносителя осуществляется в турбине, в которой происходит его расширение. Расширение текучего теплоносителя в турбине также сопровождается дополнительными затратами энергии, поскольку оно происходит при определенном, составляющем меньше 100% термодинамическом коэффициенте полезного действия, который в обычных турбинах составляет около 70%.

Суммарный коэффициент полезного действия цикла сжатия и расширения текучего теплоносителя равен произведению коэффициентов полезного действия компрессора и турбины и в данном случае при умножении 70% на 70% составляет около 50%. Это означает, что приблизительно половина энергии, расходуемой на сжатие текучего теплоносителя, теряется.

Таким образом, если просуммировать энергию, необходимую для сжатия поддерживающего процесс горения воздуха, и энергию, расходуемую на расширение текучего теплоносителя, то окажется, что суммарное потребление энергии в таком способе реформинга углеводородов превышает (в частности, значительно превышает) потребление энергии в традиционных способах реформинга углеводородов, основанных на использовании реформинг-установок, выполненных в виде печей.

В этой связи необходимо подчеркнуть, что такое высокое потребление энергии, присущее процессу реформинга с косвенным теплообменом с текучим теплоносителем, не является характерной особенностью самого процесса реформинга, а обусловлено процессами сжатия и расширения, необходимыми для получения текучего теплоносителя, который можно было бы использовать в такого рода процессах.

Именно по этой причине и именно из-за этих недостатков процессы реформинга с косвенным теплообменом с текучим теплоносителем находят в настоящее время ограниченное применение, несмотря на то, что оборудование, которое можно было бы использовать для осуществления такого реформинга, обладает существенными преимуществами в части капиталовложений и обеспечивает по сравнению с обычными реформинг-установками, выполненными в виде печей, возможность работы в условиях более эффективного теплообмена и с более высокой степенью рекуперации тепла.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в разработке такого способа получения текучего теплоносителя, используемого в качестве косвенного источника тепла при проведении реакций реформинга углеводородов, который позволял бы, с одной стороны, использовать для реформинга углеводородов в качестве реформинг-установки установку, выполненную в виде теплообменника и обладающую рядом преимуществ в части надежности и низких эксплуатационных расходов, и одновременно обеспечивал бы максимально возможное снижение суммарного расхода энергии, который в любом случае оказывается меньше, чем в обычных процессах реформинга, основанных на использовании реформинг-установок, выполненных в виде печей.

Эта задача решается согласно изобретению с помощью способа получения текучего теплоносителя, используемого в качестве косвенного источника тепла для проведения эндотермических реакций, продукты которых полностью независимы от текучего теплоносителя, заключающегося в том, что поток, содержащий углеводороды, и поток газа, содержащего кислород, сжатые соответствующим образом, подают в камеру сгорания, в которой углеводороды сжигают в присутствии кислорода с получением имеющей высокую температуру текучей среды, содержащей диоксид углерода и кислород. Отличие предлагаемого в изобретении способа состоит в том, что в имеющую высокую температуру текучую среду и/или в камеру сгорания подают поток, содержащий воду предпочтительно в виде водяного пара.

Преимущество предлагаемого способа, связанное с наличием воды, предпочтительно водяного пара, в текучем теплоносителе, подаваемом в реформинг-установку, состоит в устранении опасности образования металлической пыли в таком оборудовании.

Специалистам в данной области известно, что описанная выше выполненная в виде теплообменника реформинг-установка, в которой происходит процесс реформинга и в которой необходимое для проведения реакции тепло подводится к реагентам косвенным теплообменом с текучим теплоносителем, подвержена опасности образования металлической пыли.

Такое явление по существу представляет собой коррозию, быстро разрушающую детали установки, которые находятся в восстановительной среде, содержащей моноксид углерода, в условиях высоких температур, лежащих, в частности, в интервале от 400 до 800°С.

Явление образования металлической пыли до сих пор еще не имеет полного объяснения и часто носит непредсказуемый характер. В основе такого явления лежит так называемое условие равновесия системы СО2-С-СО, т.е. реакция между двумя молекулами моноксида углерода, сопровождающаяся образованием молекулы диоксида углерода и молекулы свободного углерода. Свободный углерод, который в указанных выше условиях высокой температуры и восстановительной среды различным образом соединяется с металлами, разрушает их кристаллическую структуру и вызывает местное образование металлической пыли.

Во время работы в той части выполненной в виде теплообменника реформинг-установки, на которую в указанных выше условиях (температура, среда) воздействует текучий теплоноситель, практически всегда происходит образование металлической пыли, прежде всего в тех случаях, когда текучий теплоноситель получен сжиганием углеводородов.

В предлагаемом в настоящем изобретении способе текучий теплоноситель подается в выполненную в виде теплообменника реформинг-установку вместе с некоторым количеством воды или водяного пара. Благодаря этому в той части выполненной в виде теплообменника реформинг-установки, которая подвержена воздействию текучего теплоносителя, создается атмосфера, в которой содержится окислитель в количестве, достаточном для того, чтобы в этом месте не происходило образования металлической пыли и чтобы такая установка обладала всеми преимуществами, обусловленными ее повышенной надежностью и более низкими эксплуатационными расходами.

Предлагаемый в настоящем изобретении способ, устраняющий вероятность образования металлической пыли, позволяет также снизить стоимость выполненной в виде теплообменника реформинг-установки, поскольку в этом случае ее можно изготовить из менее качественных и менее дорогих материалов, чем аналогичные установки, известные в настоящее время.

Преимущество предлагаемого в настоящем изобретении способа состоит в возможности уменьшить суммарно потребляемую для реформинга энергию наиболее простым и эффективным путем, заключающимся в существенном снижении энергии, расходуемой на стадиях сжатия и расширения, необходимых для получения текучего теплоносителя и его прокачки через весь комплекс используемого для реформинга оборудования.

В частности, при подаче в камеру сгорания потока, содержащего воду предпочтительно в виде водяного пара, неожиданно было установлено, что при этом значительно снижается температура пламени, в котором сгорают углеводороды, с получением текучего теплоносителя. Снижение температуры пламени за счет подачи в камеру сгорания водяного пара позволяет существенно уменьшить количество подаваемого в камеру сгорания и поддерживающего процесс горения углеводородов содержащего кислород газа, поскольку при этом отпадает необходимость в наличии в камере сгорания обеспечивающего снижение температуры пламени избыточного количества воздуха.

Благодаря этому появляется возможность за счет еще большего по сравнению с существующими установками уменьшения количества подаваемого в камеру сгорания содержащего кислород газа, давление которого необходимо повысить до рабочего давления в реформинг-установке, существенного снижения затрат, связанных с потреблением энергии.

Наиболее значительные результаты в части снижения потребляемой энергии были получены при подаче водяного пара, полученного при испарении воды, при заранее заданном давлении в поток имеющего высокую температуру газа и/или в камеру сгорания.

В предпочтительном варианте настоящего изобретения воду подают в камеру сгорания в виде водяного пара вместе с потоком газа, содержащего кислород.

В предпочтительном варианте изобретения поток, содержащий воду, вводят при заданном давлении в поток газа, содержащего кислород, до камеры сгорания и полученный поток нагревают таким образом, что при этом происходит, по крайней мере, частичное испарение воды с получением потока, содержащего кислород и водяной пар.

В другом варианте может быть предпочтительно нагревать поток, содержащий воду, и вводить этот поток при заданном давлении в поток газа, содержащего кислород, до камеры сгорания таким образом, что при этом происходит, по крайней мере, частичное испарение воды с получением потока, содержащего кислород и водяной пар.

В этом случае для подачи воды в поток содержащего кислород газа можно использовать насос с очень небольшим потреблением энергии. Подаваемая насосом в поток содержащего кислород газа вода затем испаряется при сравнительно низких температурах, предпочтительно около 300°С, с использованием для этого уже имеющихся на установке источников тепла.

Необходимо отметить, что в предпочтительном варианте осуществления предлагаемого в изобретении способа при получении текучего теплоносителя сжатию подвергают только поток газа, содержащего углеводороды, и поток газа, содержащего воздух, без всякого сжатия водяного пара.

Объектом изобретения является также способ проведения реакций реформинга углеводородов в выполненной в виде теплообменника реформинг-установке, состоящий в том, что поток газа, содержащего углеводороды и водяной пар, подают в заполненное катализатором реакционное пространство выполненной в виде теплообменника реформинг-установки, в пространство, расположенное в выполненной в виде теплообменника реформинг-установки рядом с реакционным пространством, подают текучий теплоноситель, содержащий воду предпочтительно в виде водяного пара, и компоненты потока газа, содержащего углеводороды, подвергают каталитическому взаимодействию в процессе косвенного теплообмена с текучим теплоносителем с получением потока газа, содержащего водород. Отличием такого способа является использование текучего теплоносителя, получаемого предлагаемым в изобретении способом, который рассмотрен выше.

Еще одним объектом изобретения является применение воды предпочтительно в виде водяного пара в способе получения текучего теплоносителя, используемого в качестве косвенного источника тепла для проведения эндотермических реакций, таких как реакции реформинга углеводородов. При этом текучий теплоноситель также получают предлагаемым в изобретении способом.

Иными словами, в соответствии с настоящим изобретением подача потока, содержащего воду в виде водяного пара, либо в камеру сгорания, либо непосредственно в выходящий из камеры сгорания и имеющий высокую температуру текучий теплоноситель не связана с заметным расходом энергии, поскольку водяной пар получают испарением воды при заданном давлении, т.е. испарением перекачиваемой насосом воды, давление которой по существу соответствует рабочему давлению процесса (реформинга).

Кроме того, последующее расширение текучего теплоносителя, которое происходит после косвенного теплообмена, позволяет достичь значительной экономии средств, связанных с затратами энергии, и значительно повысить в сравнении с известным способом термодинамический коэффициент полезного действия цикла.

Водяной пар, содержащийся в текучем теплоносителе, который получен при низком потреблении энергии, расширяется вместе с остатками отходящих (прошедших через теплообменник) газов и, существенно увеличивая объемный расход текучего теплоносителя, способствует более эффективной рекуперации энергии.

В упомянутом выше предпочтительном варианте осуществления предлагаемого в изобретении способа получения текучего теплоносителя и благодаря наличию водяного пара в потоке содержащего кислород газа, который поддерживает процесс горения углеводородов, обеспечивается заметное увеличение термодинамического коэффициента полезного действия цикла на различных стадиях сжатия и расширения, необходимых для получения и перекачки текучего теплоносителя по замкнутому контуру установки. Такая особенность предлагаемого в изобретении способа проявляется, в частности, в заметном снижении потребляемой энергии.

В результате проведенных исследований было установлено, что при получении одного и того же количества газообразных реагентов, необходимых для синтеза аммиака, предлагаемый в изобретении способ позволяет по сравнению с упомянутыми выше известными в настоящее время способами уменьшить приблизительно на 20% расход углеводородов (метана) в процессе их сгорания при получении текучего теплоносителя. Уменьшение количества подлежащих сжиганию, а следовательно, и подвергающихся сжатию углеводородов позволяет по сравнению с известными способами сократить приблизительно на 65% мощность, расходуемую на сжатие потока содержащего кислород газа, сократив при этом соответствующим образом и затраты, связанные с потреблением энергии, и капиталовложения.

Несмотря на то, что процессы реформинга, основанные на косвенном теплообмене с текучим теплоносителем, и соответствующие технологии использования выполненных в виде теплообменников реформинг-установок уже известны в течение ряда последних десятилетий, а также несмотря на постоянно растущую потребность в разработке высокоэкономичных с точки зрения потребляемой энергии способов реформинга углеводородов только после проведенных исследований, которые по своей сути противоречат существующим в настоящее время в данной области рекомендациям, удалось разработать способ, обладающий всем комплексом перечисленных выше преимуществ. Предлагаемый способ позволяет получать при существенном снижении затрат энергии текучий теплоноситель, который можно использовать в качестве промежуточного источника тепла для реформинга углеводородов, и одновременно позволяет защитить используемое для реформинга оборудование от опасности образования металлической пыли, устраняя тем самым простым и эффективным путем перечисленные выше недостатки известных способов.

Другие отличительные особенности и преимущества настоящего изобретения более подробно рассмотрены ниже на примере одного из возможных вариантов его осуществления, не ограничивающего объем изобретения, со ссылкой на прилагаемые чертежи.

На прилагаемых к описанию чертежах показано:

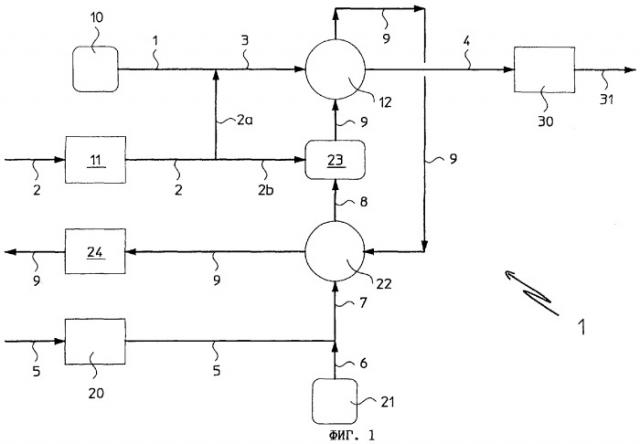

на фиг.1 - принципиальная технологическая схема процесса реформинга углеводородов, осуществляемого при косвенном теплообмене с текучим теплоносителем, при этом на чертеже изображена технологическая схема предпочтительного варианта осуществления предлагаемого способа получения такого текучего теплоносителя, и

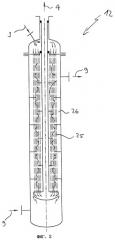

на фиг.2 - продольный разрез выполненной в виде теплообменника реформинг-установки.

Согласно показанной на фиг.1 технологической схеме 1 процесса реформинга углеводородов необходимое для реакции реформинга тепло получают в процессе косвенного теплообмена с текучим теплоносителем.

Рассматриваемый в настоящем изобретении процесс состоит, в частности, из собственно процесса реформинга углеводородов, заключающегося в преобразовании углеводородов в основные химические соединения, такие как водород, моноксид углерода и диоксид углерода, и процесса получения текучего теплоносителя, который используется в качестве источника тепла в процессе реформинга углеводородов. Оба эти процесса тесно взаимосвязаны друг с другом и поэтому рассматриваются совместно, будучи объединены в одну технологическую схему процесса реформинга, обозначенную на фиг.1 позицией 1.

На фиг.1 показаны только основные технологические стадии предлагаемого в настоящем изобретении способа и не показаны детали, несущественные для практической реализации и/или уже известные специалистам в данной области техники.

Основные стадии процесса, связанные непосредственно с реформингом углеводородов, осуществляются в изображенных на фиг.1 блоках 10, 11 и 12, которые связаны между собой соединительными магистралями 1, 2, 2а, 3 и 4.

В блоках 10-12 осуществляются, в частности, процесс получения водяного пара (блок 10), процесс сжатия потока углеводородов (блок 11) и процесс реформинга углеводородов (блок 12).

По соединительным магистралям проходят соответственно поток газа, содержащего водяной пар (магистраль 1), поток, содержащий углеводороды (магистрали 2, 2а), поток, содержащий углеводороды и водяной пар (магистраль 3), и поток газа, содержащего водород (магистраль 4).

Процесс получения водяного пара (блок 10) заключается по существу в получении любым связанным с процессом реформинга способом водяного пара, который имеет необходимое для реформинга давление. Обычно такой водяной пар имеет давление от 2 до 100 бар и температуру от 120 до 600°С. Очевидно, что в предлагаемом в изобретении способе можно использовать водяной пар и от внешнего источника, непосредственно не связанного с процессом реформинга.

В примере, показанном на фиг.1, в качестве потока газа, содержащего углеводороды (магистраль 2), используется газ, содержащий легкие газообразные углеводороды (предпочтительно C1-C4), такой как метан или природный газ.

До смешивания с потоком, содержащим водяной пар (магистраль 1), и подачей на реформинг (блок 12, магистраль 3), содержащий углеводороды поток обычно сжимают на стадии сжатия, условно изображенной на схеме в виде блока 11.

В этой связи необходимо отметить, что сжатие углеводородов (блок 11) осуществляется с помощью компрессора, создающего давление предпочтительно от 2 до 100 бар.

В зависимости от чистоты и температуры потока содержащего углеводороды газа в технологическую схему рассматриваемого процесса могут быть дополнительно включены (известные и поэтому на схеме не показанные) стадии подогрева газа и его десульфуризации.

В блоке 12 в попадающем в него (по магистрали 3) потоке газа, содержащем углеводороды и водяной пар, происходят различные реакции реформинга и конверсии, сопровождающиеся разложением углеводородов на основные соединения, такие как водород, моноксид и диоксид углерода.

До попадания в блок 12, в котором происходит реформинг углеводородов, поток газа, содержащий углеводороды и водяной пар, можно на стадии предварительного подогрева (обычным способом, который на показанной на фиг.1 схеме не отражен) нагревать до температуры реакции.

Реформинг углеводородов (блок 12) осуществляется в выполненной в виде теплообменника реформинг-установке (или в теплообменной печи для реформинга), конструкция которой, схематично показанная на фиг.2, достаточно хорошо известна и поэтому не требует подробного описания. Примером такой установки является, в частности, установка, описанная в ЕР-А 0841301.

Подобная установка имеет заполненное катализатором реакционное пространство, которое обычно образовано пучком труб и через которое проходит поток газа, содержащий углеводороды и водяной пар.

В выходящем из реформинг-установки (блок 12) потоке газа содержатся, помимо водорода, полученные в результате реформинга моноксид и/или диоксид углерода. Магистраль, по которой протекает поток отходящего из реформинг-установки газа, обозначена на схеме позицией 4. В зависимости от состава выходящего из реформинг-установки газа, протекающего по магистрали 4, его можно использовать в качестве основного реагента для проведения в дальнейшем различных химических реакций.

Поток отходящего из реформинг-установки (блок 12) по магистрали 4 содержащего водород газа в некоторых случаях охлаждают одним или несколькими потоками охладителя, отбирая при этом от него пригодное для дальнейшего использования тепло и конденсируя содержащийся в нем водяной пар.

Полученную после охлаждения водяного пара в результате его конденсации воду целесообразно использовать в качестве конденсата или технологической воды в процессе получения текучего теплоносителя предлагаемым в изобретении и подробно описанным ниже способом.

Основные стадии предлагаемого в изобретении способа получения текучего теплоносителя осуществляются в блоках 11, 20-24 (фиг.1), которые связаны между собой соединительными магистралями 2, 2b, 5-9.

В блоках 20-24 осуществляется, в частности, сжатие потока газа, содержащего кислород (блок 20), хранение воды, необходимой для получения текучего теплоносителя (блок 21), нагревание потока, содержащего кислород и воду (блок 22), смешивание потока газа, содержащего углеводороды, с потоком, содержащим кислород и воду, и сгорание полученной смеси (блок 23), а также расширение текучего теплоносителя (блок 24).

В блоке 11 происходит уже описанный выше при рассмотрении самого процесса реформинга процесс сжатия потока газа, содержащего углеводороды.

По упомянутым выше соединительным магистралям проходят соответственно поток газа, содержащего углеводороды (магистрали 2 и 2b), поток газа, содержащего кислород (магистраль 5), поток, содержащий воду (магистраль 6), поток, содержащий кислород и воду (магистраль 7), поток газа, содержащего кислород и водяной пар (магистраль 8), и текучий теплоноситель (магистраль 9).

Поток газа, содержащего углеводороды, подается по магистралям 2 и 2b в блок 23, в котором происходит сгорание углеводородов, аналогичное описанному выше процессу сгорания (магистрали 2 и 2а) во время реформинга углеводородов (блок 12).

Фактически, как показано на фиг.1, после сжатия (в блоке 11) часть потока углеводородов из магистрали 2 по магистрали 2а отводится в магистраль 1, в которой углеводороды смешиваются с протекающим по ней потоком, содержащим воду, и вместе с водой поступают по магистрали 3 в блок 12. Остальная часть потока, содержащего углеводороды (магистраль 2b), используется в качестве топлива в блоке 23.

Обычно та часть потока содержащего углеводороды газа, которая подается на реформинг (по магистрали 2а), в два раза превышает ту часть потока содержащего углеводороды газа, которая подается в блок, в котором происходит сгорание углеводородов (по магистрали 2b).

Что касается состава, давления и температуры потока содержащего углеводороды газа, который по магистрали 2b подается в блок 23, то эти параметры аналогичны таковым, рассмотренным выше в отношении потоков, проходящих по магистралям 2 и 2а и обрабатываемых в блоке 11.

Очевидно, что предлагаемый в изобретении способ предполагает в зависимости от конкретной необходимости возможность использования двух отдельных потоков содержащего углеводороды газа с различным составом и с разной температурой и давлением. В этом случае (такой вариант на фиг.1 не показан) может возникнуть необходимость в проведении двух отдельных стадий сжатия содержащего углеводороды газа.

В примере, показанном на фиг.1, в качестве содержащего кислород газа (магистраль 5) используется воздух.

Поток протекающего по магистрали 5 воздуха, поддерживающий процесс горения (блок 23), предварительно подвергается сжатию (блок 20) до давления, необходимого для сгорания потока содержащего углеводороды газа.

Для сжатия воздуха в блоке 20 используется компрессор, в котором давление воздуха повышается предпочтительно до 2-100 бар.

Обычно сжатие потока содержащего кислород газа (магистраль 5) и потока содержащего углеводороды газа осуществляется таким образом, чтобы давление полученного текучего теплоносителя было по существу эквивалентно давлению исходных реагентов, подаваемых в реформинг-установку (блок 12).

В предпочтительном варианте осуществления предлагаемого в настоящем изобретении способа (схема, показанная на фиг.1) поток, содержащий воду (магистраль 6), которая поступает из соответствующего источника, показанного на схеме в виде блока 21, смешивается с потоком предварительно сжатого (в блоке 20) газа (воздуха).

Необходимую для осуществления предлагаемого способа воду можно подавать из внешнего, никак не связанного с процессом реформинга источника или же, что более предпочтительно, использовать для этой цели воду, полученную на оборудовании, непосредственно участвующем в процессе реформинга, например конденсат, полученный при охлаждении потока содержащего водород газа, отбираемого из реформинг-установки (блок 12).

В любом случае вода, поступающая на установку из блока 21, должна иметь определенное давление, соответствующее давлению потока воздуха в магистрали 5. В данном случае вода подается насосом в протекающий по магистрали 5 поток воздуха под давлением, по существу равным давлению самого воздуха, выходящего из блока 20.

Содержащий воздух и воду поток (магистраль 7), полученный после объединения потоков, протекающих по магистралям 5 и 6, предпочтительно нагревается (блок 22) и в итоге после испарения, по крайней мере, части содержащейся в нем воды из него получают поток газа, в котором содержатся воздух и водяной пар (магистраль 8).

Наилучшие в этом отношении результаты были получены при полном испарении воды, подаваемой в поток воздуха по магистрали 7, при сравнительно низкой температуре, лежащей, например, в интервале от 100 до 300°С.

Блок 22, в котором происходит нагревание потока, содержащего воздух и водяной пар, можно выполнить в виде одного или нескольких обычных теплообменников, не показанных на схеме. Предпочтительно в такой схеме для повышения эффективности теплообмена использовать несколько соединенных последовательно теплообменников.

Испарение воды так или иначе происходит на разных этапах технологического процесса, в частности в камере сгорания во время смешивания поддерживающего процесс горения воздуха с углеводородами или даже во время сгорания углеводородов.

На магистрали 7 для нагревания проходящего по ней потока можно установить один или несколько теплообменников. В качестве теплоносителя, предназначенного для нагревания потока газа, содержащего воздух и воду, в таких теплообменниках целесообразно использовать, о чем подробнее сказано ниже, текучий теплоноситель, поступающий в теплообменники по магистрали 9.

Поток газа, состоящий из воздуха и водяного пара (протекающий по магистрали 8), смешивают затем с (протекающим по магистрали 2b) потоком газа, содержащего