Способ замещения гетероатома кристаллической решетки в боросиликатных цеолитах с большими и сверхбольшими порами

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения цеолита, имеющего кристаллическую решетку с замещенными гетероатомами. Способ включает: (а) контактирование кальцинированного боросиликатного цеолита с кислотой, причем посредством этого получают, по меньшей мере, частично деборированный цеолит, и (б) контактирование, по меньшей мере, частично деборированного цеолита с сольсодержащим водным раствором, включающим одну или несколько солей, выбранных из группы, состоящей из соли алюминия, соли галлия и соли железа, причем посредством этого получают силикатный или боросиликатный цеолит, имеющий кристаллическую решетку, включающую атомы алюминия, атомы галлия, атомы железа или их комбинацию. Стадию (b) проводят при рН приблизительно 3,5 или менее. Стадию (а), стадию (b) или обе, предпочтительно, проводят при температуре от приблизительно температуры окружающей среды до приблизительно 300°С, предпочтительно, при перемешивании/галтовке. Способ позволяет получить структуры с повышенной каталитической активностью. 2 н. и 26 з.п. ф-лы, 9 табл., 2 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область изобретения

Данное изобретение относится к новому способу улучшенного замещения гетероатомов кристаллической решетки в боросиликатных цеолитах с большими и сверхбольшими порами.

Уровень техники

Природные и синтетические микропористые кристаллические молекулярные сита, включая металлосиликаты, имеют широко распространенные промышленные применения в качестве катализаторов, адсорбентов и ионообменников. Эти молекулярные сита имеют определенные кристаллические структуры с упорядоченными структурами пор, которые демонстрируются определенными рентгенограммами. Кристаллическая структура определяет полости и поры, которые являются характеристикой различных типов цеолита и подобны по размеру маленьким органическим молекулам (обычно 3-15 Å). Адсорбционные, каталитические и/или ионообменные свойства каждого молекулярного сита в значительной степени зависят от его большой внутренней площади поверхности и от степени распределения активных центров, оба из которых достигаются благодаря однородным размерам каналов и полостей на молекулярном уровне.

В соответствии с Structure Commission of the International Zeolite Associations, имеется свыше 120 различных структур микропористых кристаллических молекулярных сит. Размер полости или поры этих материалов обозначают числом атомов кислорода (таким же образом числом тетраэдрических атомов), ограничивающих пору или полость, например, пору, ограниченную n атомами кислорода, называют порой n-членного цикла или, более просто, n-MR. Молекулярные сита, содержащие поры и/или полости с окнами размером на молекулярном уровне (содержащие 8-MR или больше), могут иметь промышленное применение при разделении, ионообмене и катализе. В зависимости от самых больших отверстий пор, которые они имеют, молекулярные сита обычно классифицируют на молекулярные сита с маленькими (8-MR), средними (10-MR), большими (12-MR) и сверхбольшими порами (≥14-MR).

Металлосиликаты являются молекулярными ситами с силикатной кристаллической решеткой, в которой атом металла (называемый здесь «гетероэлементом» или «гетероатомом») может быть замещен в тетраэдрических положениях силикатного каркаса. Примерами этих металлов являются бор, алюминий, галлий, железо и их смеси. Замещение бора, алюминия, галлия и железа на кремний приводит к изменению в балансе между кремнием и соответствующими трехвалентными ионами в каркасе, что тем самым приводит к изменению электрического заряда на каркасе молекулярного сита. В свою очередь, такое изменение в заряде каркаса изменяет ионообменную способность материала, а также адсорбционное и каталитическое поведение вследствие определенных физико-химических свойств этих гетероэлементов. Таким образом, пригодность конкретного молекулярного сита и, особенно, его адсорбционные, каталитические и ионообменные свойства зависят в значительной степени не только от его кристаллической структуры, но также от свойств, связанных с составом каркаса. Например, более сильные кислотные свойства в цеолитных катализаторах требуются для изобутан/бутенового алкилирования при более низких температурах реакции для одновременного достижения более высокой активности и более низкой скорости дезактивации катализатора. В противоположность этому, как показано Namba et al. (Zeolites II, 1991, p.59) в исследованиях по алкилированию этилбензола этанолом над группой металлосиликатов с цеолитной структурой MFI (ZSM-5), а именно B-ZSM-5, Sb-ZSM-5, Al-ZSM-5, Ga-ZSM-5 и Fe-ZSM-5, пара-селективность по пара-диэтилбензолу в значительной степени связана с силой кислоты катализаторов, и центры более слабых кислот обеспечивают более высокую пара-селективность.

В природе молекулярные сита обычно образуется, когда геотермально нагретая грунтовая вода проходит через силикатный вулканический пепел. Ранние попытки синтезировать цеолиты сосредотачивались вокруг восстановления условий высокого давления и высоких температур, обнаруженных в природе. Barrer (J. Chem. Soc., 1948, p 127) продемонстрировал первый успешный синтез цеолита (морденита), тогда как Milton (патент США 2882243 (1959)) разработал синтез цеолитов в больших масштабах при низких температурах и давлениях, что дало возможность цеолитам приобрести промышленное значение. Эти синтезы цеолитов основаны на присутствии катионов щелочных металлов в синтетической смеси, которые служат в качестве минерализующего агента. Катионы щелочного металла оказывают также влияние на базовую структуру конкретного образуемого цеолита. На основании концепции влияния катионов на структуру диапазон катионов был впоследствии расширен от катионов неорганических металлов до органических катионов, таких как кватернизованные амины.

Теоретические исследования структур и структурных типов молекулярных сит показали, что обнаружена только небольшая часть конфигураций, возможных для микропористых, кристаллических молекулярных сит. Очевидно, что основной проблемой в получении и использовании молекулярных сит для определенных применений в катализе, адсорбции и ионообмене является разработка способов синтеза для получения нужной структуры с нужным составом каркаса.

По существу имеется два пути, приводящие к образованию конкретной структуры молекулярного сита с конкретным составом каркаса, например конкретного металлосиликата, такого как алюмосиликат, галлосиликат, ферросиликат или боросиликат одинаковой кристаллической структуры: (1) прямой синтез и (2) послесинтетическая обработка (вторичный синтез).

Прямой синтез является основным путем синтеза молекулярных сит. Основные параметры, которые оказывают преимущественное влияние на структуру молекулярного сита, включают: состав смеси для синтеза, температура и период времени, в течение которого обеспечивается возможность синтеза. Даже если каждый параметр вносит вклад в специфический аспект образования центров кристаллизации и кристаллизации во время синтеза молекулярного сита, существует значительная взаимосвязь между этими элементами во время образования молекулярных сит. В присутствии гетероэлемента Х (например, Х=Al, Ga, Fe или В, или Х не является ни одним из них для молекулярных сит типа чистого диоксида кремния), отношение Si/X будет определять элементный состав каркаса кристаллического продукта; но количество гетероэлемента в синтетической смеси может также определять, какая структура, если имеется, кристаллизуется. Кроме отношения Si/X, важную роль играют также различные другие факторы, относящиеся к полному составу смеси для синтеза. Эти факторы включают: концентрацию OH- (или F-), катионы (как органические, так и неорганические), присутствие анионов, других, чем ОН- (или F-), и количество воды в смеси для синтеза. Имеются также факторы, зависящие от характера протекания процесса, такие как период превращения или старения, перемешивание, природа (либо физическая, либо химическая) смеси для синтеза и порядок перемешивания.

Короче говоря, в зависимости от природы молекулярных сит и химии их образования некоторые структуры этих молекулярных сит можно синтезировать с использованием широкого спектра составов каркаса, такие как ZSM-5, содержащий гетероатомы, т.е. (Si-ZSM-5 или силикалит-1), Al(Al-ZSM-5), B(B-ZSM-5), Fe(Fe-ZSM-5) и Ga(Ga-ZSM-5), тогда как синтез других структур удается, только если в смеси для синтеза присутствуют определенные гетероатомы и, в свою очередь, включаются в каркас. Или некоторые структуры, содержащие определенный гетероатом(ы), можно синтезировать только при ограниченном диапазоне отношения Si/X. Некоторые структуры, содержащие определенный гетероатом(ы), можно синтезировать, только если используют некоторые специфические, обычно более дорогие структуроформирующие агенты. Эти сложные связи между структурами цеолитов, составами каркасов и структуроформирующими агентами обсуждались во многих публикациях и патентах, например, Zones et al. в J. Am. Chem. Soc., 122, 2000, p.263.

В патенте США №4963337 («патент '337»), выданном Zones, описывается процедура синтеза боросиликатного цеолита SSZ-33 (который является первым синтетическим цеолитом, содержащим пересекающиеся каналы с 10- и 12-членными циклами), с использованием N,N,N-триметил-8-трицикло[5.2.1.02,6]деканаммониевого катиона в качестве структуроформирующего агента. Попытки прямого синтеза алюмосиликата, галлосиликата и ферросиликата SSZ-33 с использованием этого структуроформирующего агента были неудачными.

В патенте США №4910006, выданном Zones et al., описывается процедура синтеза алюмосиликатного цеолита SSZ-26 (который имеет кристаллическую структуру, очень сходную с кристаллической структурой SSZ-33) с использованием N,N,N,N',N',N'-гексаметил[4.3.3.0]пропеллан-8,11-диаммониевого катиона в качестве структуро-формирующего агента. Однако этот структуроформирующий агент трудно получить и поэтому он является значительно более дорогим, чем N,N,N-триметил-8-трицикло[5.2.1.02,6]деканаммониевый катион, который используют для синтеза боросиликата SSZ-33.

Помимо получения определенной структуры молекулярного сита с определенным составом каркаса посредством вышеуказанного прямого синтеза послесинтетические обработки (или вторичные синтезы) часто обеспечивают более экономный альтернативный путь достижения этой цели. Все способы послесинтетических обработок действуют по одному и тому же принципу: нужные гетероатомы, такие как Al, Ga и Fe, вставляют в узлы решетки, ранее занимаемые другими Т-атомами, такими как В. Например, в патенте '337 описан способ превращения боросиликата SSZ-33 (называемого B-SSZ-33) в алюмосиликат SSZ-33 (называемый Al-SSZ-33) со значительно более сильными кислотными центрами каркаса путем нагревания кальцинированного B-SSZ-33 в водном растворе Al(NO3)3 при ˜100°С. Как показано в патенте '337, Al-SSZ-33 обеспечивает 62% превращение сырья для катализируемого кислотой крекинга смеси н-гексан/3-метилпентан при 800°F (426,67°С). В противоположность этому, вследствие низкой кислотности, связанной с атомами бора в каркасе B-SSZ-33, этот цеолит по существу не имеет активности для той же реакции в тех же самых условиях. Это иллюстрирует выгоду получения каталитически более активных алюмосиликатных цеолитов из их боросиликатных аналогов посредством послесинтетических обработок.

Итак, на сегодняшний день прямой синтез часто является трудным или невозможным для получения некоторых полезных структур каталитически активных алюмо-, галло- или ферросиликатных цеолитов. Как показано, например, в патенте '337, можно синтезировать новые структуры боросиликатных цеолитов. Однако, боросиликатные цеолиты не являются достаточно каталитически активными для их использования на практике для некоторых способов превращения углеводородов.

Следовательно, сохраняется потребность в способе замены бора в боросиликатных цеолитах на другие гетероатомы, которые могут повысить каталитическую активность цеолита.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления (способ А) изобретение относится к способу получения цеолита, имеющего кристаллическую решетку с замещенными гетероатомами. Способ включает: (а) контактирование кальцинированного боросиликатного цеолита с большими или сверхбольшими порами с кислотой, посредством чего образуется, по меньшей мере, частично деборированный цеолит, и (b) контактирование, по меньшей мере, частично деборированного цеолита с сольсодержащим водным раствором, включающим одну или несколько солей, выбранных из группы, состоящей из соли алюминия, соли галлия и соли железа, причем посредством этого получают силикатный или боросиликатный цеолит, имеющий кристаллическую решетку, включающую атомы алюминия; атомы галлия, атомы железа или их сочетание. Стадию (b) проводят при рН приблизительно 3,5 или меньше. Стадию (а), стадию (b) или обе предпочтительно проводят при температуре от приблизительно температуры окружающей среды до приблизительно 300°С, необязательно, при перемешивании.

Во втором варианте осуществления (способ С) изобретение относится к способу получения цеолита, имеющего замещенные гетероатомы. Способ этого второго варианта осуществления изобретения включает контактирование кальцинированного боросиликатного цеолита с большими или сверхбольшими порами с раствором, выбранным из группы, состоящей из водного раствора соли алюминия, причем при этом получают алюмосиликатный цеолит; водного раствора соли галлия, причем при этом получают галлосиликатный цеолит; водного раствора соли железа, причем при этом получают ферросиликатный цеолит, и их смесей; где указанное контактирование имеет место при рН не выше, чем приблизительно 3,5. Контактирование, предпочтительно, проводят при температуре от приблизительно температуры окружающей среды до приблизительно 300°С, необязательно, при перемешивании (способ В).

Способ изобретения (во всех его вариантах осуществления, включая способы А, В и С) является особенно эффективным для замещения гетероатомов кристаллической решетки в цеолитах, имеющих размер пор больше, чем приблизительно 6,5 Å.

Способ изобретения является особенно подходящим для получения цеолитов с замещенной кристаллической решеткой, включающих алюмосиликатный цеолит, выбранный из группы, состоящей из SSZ-24, SSZ-31, SSZ-33, SSZ-41, SSZ-42, SSZ-43, SSZ-45, SSZ-47, SSZ-48, SSZ-55, CIT-1, CIT-5, UTD-1 и их смесей, или галлосиликатный цеолит, выбранный из группы, состоящей из SSZ-24, SSZ-31, SSZ-33, SSZ-41, SSZ-42, SSZ-43, SSZ-45, SSZ-47, SSZ-48, SSZ-55, CIT-1, CIT-5, UTD-1 и их смесей, или ферросиликатный цеолит, выбранный из группы, состоящей из SSZ-24, SSZ-31, SSZ-33, SSZ-41, CCS-42, SSZ-43, SSZ-45, SSZ-47, SSZ-48, SSZ-55, CIT-1, CIT-5, UTD-1 и их смесей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

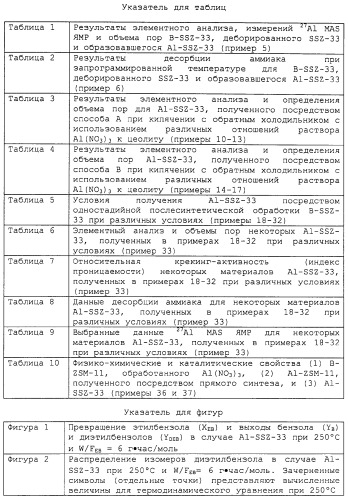

Фиг.1 - график превращения этилбензола и выходов бензола и диэтилбензолов в случае Al-SSZ-33.

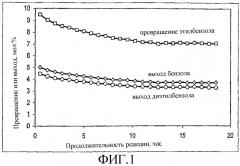

Фиг.2 - график распределений изомеров диэтилбензола в случае Al-SSZ-33.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к эффективному, новому способу получения цеолитов, имеющих кристаллическую решетку цеолита с замещенными гетероатомами.

Изобретение основано на неожиданном открытии, что алюмосиликатные/галлосиликатные/ферросиликатные цеолиты, особенно цеолиты с большими и сверхбольшими порами, можно получить с использованием их боросиликатных аналогов в качестве исходных материалов. Способ включает, но не ограничивается указанным, использование боросиликатных аналогов следующих цеолитов в качестве исходного материала: SSZ-24, SSZ-31, SSZ-33, SSZ-41, SSZ-42, SSZ-43, SSZ-45, SSZ-47, SSZ-48, CIT-1, CIT-5 и UTD-1. Патенты США №№4834958/4936977 (SSZ-24), 5106801 (SSZ-31), 4963337 (SSZ-33), 5653956/5770175(SSZ-42), 5965104 (SSZ-43), 6033643 (SSZ-45), 5512267 (CIT-1), 6040258 (CIT-5) и 5489424 (UTD-1) и находящиеся на рассмотрении заявки на патенты США с регистрационными №№08/992054 (SSZ-47), 08/992520 (SSZ-48), 09/520640 (SSZ-55), в которых описывается синтез SSZ-24, SSZ-31, SSZ-33, SSZ-41, SSZ-42, SSZ-43, SSZ-45, SSZ-47, SSZ-48, SSZ-55, CIT-1, CIT-5 и UTD, соответственно, включены в описание в качестве ссылок во всей их полноте.

В одном варианте осуществления изобретение относится к способу получения алюмо-, галло- и ферросиликатных цеолитов с большими или сверхбольшими порами по изобретению. Способ включает контактирование кальцинированного боросиликатного цеолита с большими или сверхбольшими порами с кислотой (например, 0,01 н. водным раствором HCl), с получением при этом, по меньшей мере, частично деборированного цеолита. По меньшей мере частично деборированный цеолит затем контактируют с раствором, выбранным из группы, состоящей из водного раствора соли алюминия, при этом получают алюмосиликатный цеолит; водного раствора соли галлия, при этом получают галлосиликатный цеолит; водного раствора соли железа, при этом получают ферросиликатный цеолит, и их смесей. Солюбилизированная соль алюминия, предпочтительно, включает водный раствор Al(NO3)3 и/или Al2(SO4)3. Солюбилизированная соль галлия, предпочтительно, включает Ga(NO3)3 и/или Ga2(SO4)3. Солюбилизированная соль железа, предпочтительно, включает Fe(NO3)3 и/или Fe2(SO4)3.

Контактирование во второй стадии имеет место при рН не выше, чем приблизительно 3,5. Обе стадии контактирования имеют место при температуре от приблизительно температуры окружающей среды до приблизительно 300°С. Давление составляет от приблизительно 0 до приблизительно 1000 фунт/кв. дюйм (6880 кПа), предпочтительно давление окружающей среды. Обе стадии контактирования, необязательно, протекают при перемешивании или галтовке.

Предпочтительно, во второй стадии контактирования, когда раствор состоит из водного раствора соли алюминия или соли галлия, или соли железа или их смеси, массовое отношение, по меньшей мере, частично деборированного цеолита к соответствующей соли(ям), составляет от приблизительно 1:1 до приблизительно 1:100 и содержание воды составляет от приблизительно 50 мас.% до приблизительно 99,5 мас.% раствора.

Второй вариант осуществления изобретения относится к способу получения алюмо-, галло- и ферросиликатных цеолитов с большими или сверхбольшими порами, включающему стадию, которая включает контактирование кальцинированного боросиликатного цеолита с большими или сверхбольшими порами с раствором, выбранным из группы, состоящей из водного раствора соли алюминия, при этом получают алюмосиликатный цеолит; водного раствора соли галлия, при этом получают галлосиликатный цеолит; водного раствора соли железа, при этом получают ферросиликатный цеолит, и их смесей, и где контактирование проводят при рН не выше, чем приблизительно 3,5. Этот второй вариант осуществления объединяет две стадии первого варианта осуществления в одну стадию (стадию контактирования). Стадия контактирования имеет место при температуре от приблизительно температуры окружающей среды до приблизительно 300°С. Способ второго варианта осуществления выполняют способом, подобным способу первого варианта осуществления.

Различные варианты осуществления изобретения (способы А, В и С) описаны ниже с использованием иллюстративных примеров. Примеры представлены только в качестве иллюстрации изобретения и не должны ограничивать его объем, который определяется прилагаемой ниже формулой изобретения.

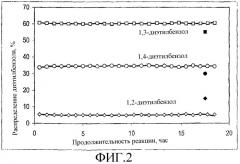

| Указатель для примеров | |

| Пример 1 | Синтез B-SSZ-33 |

| Пример 2 | Получение Al-SSZ-33 из B-SSZ-33 посредством способа А при кипячении с обратным холодильником |

| Пример 3 | Получение Al-SSZ-33 из B-SSZ-33 посредством способа В при кипячении с обратным холодильником |

| Пример 4 | Получение Al-SSZ-33 из B-SSZ-33 посредством способа С в статических условиях |

| Пример 5 | Физико-химическая характеристика образцов Al-SSZ-33, полученных из B-SSZ-33 посредством различных способов послесинтетической обработки (примеры 2-4) |

| Пример 6 | TPD аммиака образцов Al-SSZ-33, полученных из B-SSZ-33 посредством различных способов послесинтетической обработки (примеры 2-4) |

| Пример 7 | Определение индекса проницаемости образцов Al-SSZ-33, полученных из B-SSZ-33 посредством различных способов послесинтетической обработки (примеры 2-4) |

| Пример 8 | Диспропорционирование этилбензола на Al-SSZ-33, полученного посредством способа В (пример 3) |

| Пример 9 | Определение индекса вместимости Al-SSZ-33, полученного посредством способа В (пример 3). |

| Примеры 10-13 | Получение Al-SSZ-33 посредством двухстадийной послесинтетической обработки (способ А) В-SSZ-33 с различными отношениями цеолита к Al(NO3)3 |

| Примеры 14-17 | Получение Al-SSZ-33 посредством одностадийной послесинтетической обработки (способ В) В-SSZ-33 с различными отношениями цеолита к Al(NO3)3 |

| Примеры 18-32 | Получение Al-SSZ-33 посредством одностадийной послесинтетической обработки В-SSZ-33 при различных условиях |

| Пример 33 | Физико-химическая и каталитическая характеристика Al-SSZ-33, полученного в примерах 18-32 посредством одностадийной послесинтетической обработки В-SSZ-33 при различных условиях |

| Пример 34 | Изомеризация мета-ксилола на Al-SSZ-33, полученном в примерах 18 и 26 |

| Пример 35 | Получение Ga-SSZ-33 из B-SSZ-33 с использованием Ga(NO3)3 посредством способа В |

| Примеры 36-37 | Получение Al-ZSM-11 из B-ZSM-11 с использованием Al(NO3)3 - противоположный пример |

| Пример 38 | Получение шаблона для синтеза B-UTD-1 |

| Пример 39 | Синтез В-UTD-1 |

| Пример 40 | Превращение B-UTD-1 в Al-UTD-1 |

| Пример 41 | Определение индекса проницаемости Al-UTD-1 |

| Пример 42 | Определение индекса вместимости Al-UTD-1 |

ПРИМЕР 1

Синтез В-SSZ-33

Триметиламмоний-8-трицикло[5.2.1.0]декан в количестве 2,0 моля в 3700 мл воды смешивают с 3600 мл воды, 92 граммами борной кислоты и 39 граммами твердого NaOH. После получения прозрачного раствора его смешивают с 558 граммами карбосила М-5 и добавляют в качестве затравочного материала 5 граммов полученного ранее В-SSZ-33. Все содержимое смешивают в футеровке Hastelloy, используемой в автоклаве на 5 галлонов (Autoclave Engineers). Реакционную смесь перемешивают в течение ночи при 200 об/мин и при комнатной температуре. Затем температуру реактора повышают вплоть до 160°С в течение 12 часов и скорость перемешивания снижают до 75 об/мин. Реакционную смесь выдерживают при этих условиях в течение периода времени 10 дней. Выделенный, осажденный продукт является кристаллическим В-SSZ-33 в соответствии с патентом США 4963337.

Часть продукта B-SSZ-33 как синтезировано, полученного выше, кальцинируют следующим образом. Образец нагревают в муфельной печи от комнатной температуры до 540°С при непрерывно увеличивающейся скорости в течение семи часов. Образец выдерживают при 540°С в течение еще четырех часов и затем выдерживают при температуре до 600°С в течение дополнительных четырех часов. Атмосферой является азот, подаваемый при скорости 20 стандартных кубических футов в минуту, причем в поток просачивается небольшое количество воздуха. Кальцинированный продукт имеет линии рентгенограммы в соответствии с патентом США 4963337. Элементный анализ продукта дает молярное отношение Si/B 18,1.

ПРИМЕР 2

Получение Al-SSZ-33 посредством двухстадийной послесинтетической обработки B-SSZ-33 - способ А

В этом эксперименте показаны две стадии: стадия деборирования и стадия замещения гетероатома, двухстадийного варианта осуществления (способ А) способа изобретения.

Кальцинированный B-SSZ-33 примера 1 в количестве 50 граммов сначала деборируют перемешиванием в 2000 граммах 0,01 н. водного раствора HCl при комнатной температуре в течение 24 часов. Образовавшееся деборированное твердое вещество затем промывают 2 литрами воды, фильтруют и сушат на воздухе при комнатной температуре в вакуумном фильтре.

Вышеуказанный деборированный SSZ-33 в количестве 3 граммов смешивают с 300 граммами 1 М водного раствора Al(NO3)3 и обрабатывают при кипячении с обратным холодильником в течение 100 часов. Образовавшийся продукт Al-SSZ-33 затем промывают 1 литром воды, фильтруют и сушат на воздухе при комнатной температуре в вакуумном фильтре.

ПРИМЕР 3

Получение Al-SSZ-33 посредством одностадийной послесинтетической обработки B-SSZ-33 - способ В

В этом эксперименте показан комбинированный (деборирование/замещение гетероатома) 1-стадийный вариант осуществления (способ В) изобретения.

Кальцинированный В-SSZ-33 примера 1 в количестве 3 граммов смешивают с 300 граммами 1 М водного раствора Al(NO3)3 и обрабатывают при кипячении с обратным холодильником в течение 100 часов. Образовавшийся продукт Al-SSZ-33 затем промывают 1 литром воды, фильтруют и сушат на воздухе при комнатной температуре в вакуумном фильтре.

ПРИМЕР 4

Получение Al-SSZ-33 посредством одностадийной послесинтетической обработки B-SSZ-33 - способ С.

В этом эксперименте показан комбинированный (деборирование/замещение гетероатома) 1-стадийный вариант осуществления в статических условиях (способ С). Способ С отличается от способа В только в том, что в способе С суспензию цеолит/Al(NO3)3 нагревают в футерованном тефлоном автоклаве при 100°С без перемешивания или галтовке, тогда как комбинированное деборирование/повторное включение Al способом В (см. пример 3) проводят при динамических условиях, т.е. при кипячении с обратным холодильником.

По способу С 3 грамма кальцинированного В-SSZ-33 примера 1 смешивают с 300 граммами 1 М водного раствора Al(NO3)3 и нагревают в футерованном тефлоном автоклаве в статических условиях при 100°С в течение 100 часов. Образовавшийся продукт Al-SSZ-33 затем промывают 1 литром воды, фильтруют и сушат на воздухе при комнатной температуре в вакуумном фильтре.

ПРИМЕР 5

Физико-химическая характеристика образцов Al-SSZ-33, полученных из B-SSZ-33 посредством различных послесинтетических способов обработки

Образовавшиеся алюмосиликатные продукты, полученные в примерах 2-4 из B-SSZ-33 посредством вышеуказанных трех разных способов послесинтетической обработки, характеризуют различными физико-химическими способами, которые обсуждаются в данном примере. Некоторые результаты представлены в таблице 1.

Порошковые рентгенограммы всех трех образовавшихся алюмосиликатных продуктов содержат пики, характеристические для SSZ-33 в соответствии с патентом США 4963337. Не обнаружены другие фазы. Следовательно, доказано, что эти материалы являются SSZ-33.

Объемные молярные отношения Si/Al и Si/B получают на основе элементного анализа. Отношения Si/Al каркаса, (Si/Al)каркаса, определяют 27Al MAS ЯМР в сочетании с элементным анализом. Статья в J. Magn Res. 85 (1989), p.173, является полезной ссылкой для измерений 27Al MAS ЯМР. В соответствии с данными 11В MAS ЯМР во всех этих трех образцах Al-SSZ-33 не обнаружен бор. Вместе с результатами элементного анализа в пределах экспериментальных ошибок оказывается, что бор по существу не сохраняется в деборированном SSZ-33 и образовавшихся образцах Al-SSZ-33.

Объемы пор определяют на основе физической сорбции циклогексана при Р/Р0=0,3 и комнатной температуре. Высокие адсорбционные способности около 0,2 см3/г показывают, что не имеется блокирования пор в каналах всех исходных материалов (B-SSZ-33 и деборированном SSZ-33) и образовавшихся продуктах Al-SSZ-33.

По сравнению со способом С использование способов А и В приводит к эффективному повторному включению алюминия в каркас SSZ-33, на что указывают молярные отношения Si/Al ([Si/Al]объем≈13 и [Si/Al]каркас≈16,5), которые являются близкими к молярному отношению Si/B (18,1) исходного боросиликата SSZ-33. Кроме того, способ В является особенно полезным для получения алюмосиликата SSZ-33, так как он состоит только из одной стадии, которая начинается непосредственно с боросиликата SSZ-33. Важность способа В состоит в том, что такие же величины достигаются в одну стадию способом В, как и величины в двух стадиях способа А.

| ТАБЛИЦА 1 | |||

| Физико-химические свойства Al-SSZ-33, полученного посредством различных способов | |||

| Пример 2 | Пример 3 | Пример 4 | |

| Al-SSZ-33 (Способ А) при кипячении с обратным холодильником | Al-SSZ-33 (Способ В) при кипячении с обратным холодильником | Al-SSZ-33 (Способ С) в статических условиях | |

| Исходный SSZ-33 | ДеборированныйSSZ-33 | B-SSZ-33(Si/B)объем=18,1 | B-SSZ-33(Si/B)объем=18,1 |

| (Si/B)объем=359 | объем пор: | объем пор: | |

| объем пор:0,1806 мл/г | 0,1861 мл/г | 0,1861 мл/г | |

| (Si/Al)объем | 13,1 | 12,9 | 21,4 |

| (Si/Al)каркас | 16,6 | 16,3 | 24,3 |

| (Si/В)объем | 191,9 | >1369 | >1372 |

| Объем пор,см3/г | 0,2097 | 0,2123 | 0,2166 |

ПРИМЕР 6

Десорбция аммиака при запрограммированной температуре для образцов Al-SSZ-33, полученных из B-SSZ-33 посредством различных способов послесинтетической обработки

Образовавшиеся продукты Al-SSZ-33, полученные в примерах 2-4 из B-SSZ-33 посредством вышеуказанных трех различных способов послесинтетической обработки, далее характеризуют десорбцией при запрограммированной температуре (TPD) аммиака для исследования кислотности. Результаты представлены в таблице 2.

Для получения NH4-формы Al-SSZ-33 все образцы подвергают три раза ионообмену при кипячении с обратным холодильником с 1 М водным раствором NH4NO3 в течение 2 часов и при отношении цеолита к раствору 1:100 (масс.:масс.) каждый раз. Образовавшиеся продукты NH4/Al-SSZ-33 затем промывают водой, фильтруют и сушат на воздухе при комнатной температуре в вакуумном фильтре.

Измерения TPD аммиака проводят посредством использования термогравиметрического анализатора, соединенного с масс-спектрометрическим детектором. Во время каждого измерения TPD аммиака образец NH4/Al-SSZ-33 нагревают от комнатной температуры до 100°С, поддерживают изотермические условия при 100°С в течение 60 минут и затем нагревают до 700°С при скорости нагрева 10°С/мин. Измерение проводят в потоке гелия со скоростью 90 см3/мин. Кислотный индекс представляют как массовый процент аммиака, десорбированного из сухого образца в пределах определенного интервала температур. Температуру, Tmax, соответствующую максимальной скорости десорбции аммиака, используют для описания силы кислотных центров.

Материалы Al-SSZ-33, полученные посредством способов А и В, имеют по существу одинаковые числа кислотных центров, которые выше, чем число кислотных центров материала Al-SSZ-33, полученного посредством способа С, и которые хорошо согласуются с отношениями Si/Al и указывают снова, что способы А и В являются более эффективными путями повторного включения алюминия в каркас SSZ-33. Как указано посредством Tmax, все эти три материала Al-SSZ-33 имеют сходную кислотную силу.

Для сравнения NH4-форму как В-SSZ-33, так и деборированного SSZ-33 получают таким же путем, как для материалов Al-SSZ-33. Их характеризовали также TPD аммиака. Как и предполагалось, кислотность как В-SSZ-33, так и деборированного SSZ-33 является очень низкой (см. таблицу 2). Tmax составляет только приблизительно 190°С для В-SSZ-33. В таблице 2 не приводится Tmax для деборированного SSZ-33, поскольку его профиль десорбции аммиака является очень широким и ровным.

| ТАБЛИЦА 2 | ||||||||

| Результаты TPD аммиака Al-SSZ-33, полученного посредством различных способов | ||||||||

| Цеолит | Способ получения | Пример | Si/Al | Кислотныйиндекс100-300°С | Кислотныйиндекс300-500°С | Кислотныйиндекс500-700°С | Кислотныйиндекссуммарный | Тmax |

| °C | ||||||||

| Al-SSZ-33 | А | 2 | 13,1 | 0,18 | 1,34 | 0,16 | 1,68 | 380 |

| Al-SSZ-33 | В | 3 | 12,9 | 0,18 | 1,30 | 0,13 | 1,61 | 390 |

| Al-SSZ-33 | С | 4 | 21,4 | 0,09 | 1,09 | 0,16 | 1,36 | 415 |

| Al-SSZ-33 | - | 1 | 18,1(B/Si) | 0,25 | 0,01 | 0,03 | 0,29 | 190 |

| ДеборированныйSSZ-33 | - | * | 359(B/Si) | 0,02 | 0,04 | 0,05 | 0,11 | - |

| *Использован при получении Al-SSZ-33 примера 2. |

ПРИМЕР 7

Определение индекса проницаемости образцов Al-SSZ-33, полученных из В-SSZ-33 посредством различных способов послесинтетической обработки

Образовавшиеся продукты Al-SSZ-33, полученные в примерах 2-4 из В-SSZ-33 посредством вышеуказанных трех разных способов послесинтетической обработки, дополнительно характеризовали катализируемым кислотой крекингом н-гексана и 3-метилпентана для определения индекса проницаемости. Каждый Al-SSZ-33, в водородной форме, гранулируют, размалывают и просеивают (20-40 меш). Приблизительно 0,50 грамма загружают в трубку из нержавеющей стали размером 3/8 дюйма (0,94 см) с инертным алундом на обеих сторонах слоя цеолита. После сушки in situ при температуре до приблизительно 800°F (426,67°С), катализатор охлаждают до 500°F (260°С) в потоке гелия. Сырье из н-гексана и 3-метилпентана в отношении 50/50, масс./масс., вводят при среднечасовой скорости подачи сырья (WHSV) 0,34 час-1, чтобы провести испытание по определению индекса проницаемости для Al-SSZ-33. Доставку сырья осуществляют с помощью шприца. Непосредственный отбор образцов для газовой хроматографии начинают через 10 минут после введения сырья. Величины индекса проницаемости вычисляют из данных газовой хроматографии с использованием способов, известных в данной области.

Превращение сырья составляет более 99% при 500°F и 0,34 час-1 для всех трех материалов Al-SSZ-33, полученных в данном изобретении, при взятии первого образца, когда время реакции составляет 10 минут. Это высокое превращение сырья выше 99% при очень низкой температуре реакции 500°F и при очень низкой WHSV 0,34 час-1 по сравнению с T>600°F (315,56°С) и WHSV=0,68 час-1, обычно используемых для других цеолитов, показывает, что эти материалы Al-SSZ-33 обладают исключительно высокой каталитической активностью для катализируемых кислотами реакций. В противоположность этому, как описано в патенте США 4963337, превращение сырья в случае исходного материала В-SSZ-33 и катализатора Al-SSZ-33 известного уровня техники при 800°F и 10 минутах реакции составляет ˜0% и 62%, соответственно, что указывает на значительно более низкую кислотность по сравнению с кислотностью продуктов Al-SSZ-33 настоящего изобретения. Объединяя информацию, полученную из элементного анализа/27Al MAS ЯМР (пример 5), TPD аммиака (пример 6) и каталитического крекинга смеси н-гексан/3-метилпентан (данный пример) очевидно, что два алюмосиликатных материала SSZ-33, полученные по способам А и В, обладают наиболее эффективным повторным включением Al и являются наиболее активными катализаторами среди испытанных катализаторов. Следовательно, здесь раскрывается лучший способ для включения атомов алюминия в каркасы цеолитов, ранее занимаемые атомами бора, и этот контраст демонстрируется также некоторыми предыдущими работами авторов.

Величины индекса проницаемости для всех трех материалов Al-SSZ-33 составляют ˜0,5. Это согласуется также с цеолитом с большими порами, показывая отсутствие стерического предпочтения для крекинга, имеющего небольшой размер линейного гексанового изомера.

ПРИМЕР 8

Диспропорционирование этилбензола на Al-SSZ-33

Материал Al-SSZ-33, полученный в примере 3 из В-SSZ-33 посредством способа В, далее характеризуют катализируемой кислотой реакцией диспропорционирования этилбензола. Эту реакцию используют в качестве испытуемой реакции для быстрого распознавания цеолитов 12- и 10-MR (см. Weitkamp et al. в Erdöl and Kohle-Erdgas 39, 1986, p.13). Реакцию настоящего примера проводят по экспериментальной процедуре, описанной в этой ссылке.

В соответствии с Weitkamp et al., период индукции является характеристикой цеолитов 12-MR (например, Y и ZSM-12), а именно превращение этилбензола возрастает в процессе реакции с момента начала реакции. За этим следует стационарная или квазистационарная стадия, во время которой превращение остается постоянным или медленно снижается. В случае цеолитов 10-MR не имеется периода индукции и дезактивация катализатора происходит значительно быстрее. Определенные различия проявляются между распределениями изомеров диэтилбензола, образованных на цеолитах 12- и 10-MR: (1) в случае цеолитов 12-MR, в квазистационарной стадии распределение изомеров по существу не зависит от динамики протекания реакции и является близким к термодинамическому равновесию; (2) в случае цеолитов 10-MR, селективность для 1,2-диэтилбензола является очень низкой и распределения изомеров значительно изменяются с динамикой протекания реакции в сторону пара-селективности (1,4-диэтилбензол). Кроме того, различие между выходами (Y) бензола и диэтилбензолов также резко выражены, хотя на основе стехиометрии ожидаются равные молярные выходы бензола и диэтилбензола; в случае цеолитов 12-MR молярное отношение YDEB/YB в типичном случае составляет 0,9 по сравнению с 0,75 в случае цеолитов 10-MR.

Поведение Al-SSZ-33 во время реакции диспропорционирования этилбензола показано на фигуре 1. Не наблюдается период индукции и дезактивация является значительной, означая, что SSZ-33, как оказывается, является цеолитом 10-MR. Однако молярное отношение YDEB/YB является близким к 0,9, что предполагает вместе с распределениями изомеров диэтилбензола, показанными на фигуре 2, что SSZ-33 является цеолитом 12-MR. Эта менее прямая картина, полученная с SSZ-33, связана с тем фактом, что SSZ-33 имеет необычную структуру каркаса, которая содержит пересечение каналов 10- и 12-MR.

По сравнению с цеолитами, исследованными Weitkamp et al. (Erdöl and Kohle-Erdgas 39, 1986, p.13), и Al-SSZ-42, опи