Способ получения кальцинированной соды

Иллюстрации

Показать всеИзобретение относится к области химической технологии, а именно к способу получения кальцинированной соды по аммиачному способу. Способ получения кальцинированной соды аммиачным методом включает получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов промывной водой при температуре 30-40°С, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости. Промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равном 0,075-0,190 мас.% в пересчете на NaCl, при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м3/т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м. Результат изобретения: снижение растворения гидрокарбоната натрия на стадии фильтрации, улучшение качества гидрокарбоната натрия, подаваемого на кальцинацию, увеличение производительности карбоната натрия, снижение количества дистиллерной жидкости, снижение расхода пара на дистилляцию фильтровой жидкости. 1 табл., 1 ил.

Реферат

Изобретение относится к области химической технологии, а именно к способу получения кальцинированной соды по аммиачному способу.

В настоящее время в мировой практике известно четыре способа получения кальцинированной соды:

- аммиачный способ;

- из природной соды;

- из нефелинового сырья;

- карбонизацией гидроксида натрия.

Ведущим способом получения кальцинированной соды до настоящего времени остается аммиачный способ.

Основные химические реакции процесса получения кальцинированной соды по аммиачному методу могут быть выражены следующими суммарными уравнениями:

Для осуществления реакции (1) раствор хлористого натрия насыщается аммиаком и двуокисью углеводорода при сравнительно низких температурах. Образовавшийся бикарбонат натрия выпадает из раствора в виде кристаллического осадка, после чего его отфильтровывают и подвергают прокаливанию согласно реакции (2) для получения карбоната натрия - кальцинированной соды.

После отделения осадка бикарбоната натрия аммиак регенерируется из маточного раствора, содержащего хлористый аммоний:

2NH4Cl+Са(ОН)2=2NH3+CaCl2+2H2O

Источником CO2 и гидроокиси кальция являются продукты обжига карбоната кальция:

СаСО3=СаО+CO2

и последующего гашения образующейся при этом извести:

CaO+Н2O=Са(ОН)2

[С.В.Беньковский, С.М.Крутой, С.К.Секованов. Технология содопродуктов. - М.: «Химия», 1972, с.31; И.Н.Шокин, С.А.Крашенинников. Технология соды. - М.: «Химия». 1975, с.10-11; И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.21 -22].

Для получения кальцинированной соды по аммиачному способу необходимы следующие стадии:

- получение и очистка раствора поваренной соли;

- получение диоксида углерода из карбонатного сырья путем его обжига и получение известковой суспензии и углекислого газа;

- абсорбция аммиака и диоксида углерода из газов производства с получением аммонизированного рассола;

- карбонизация аммонизированного рассола двуокисью углерода с образованием малорастворимого бикарбоната натрия;

- фильтрация бикарбоната натрия от маточного раствора и дальнейшее промывание водой бикарбоната натрия для удаления примесей NaCl и NH4Cl;

- кальцинация бикарбоната натрия с образованием конечного продукта - кальцинированной соды;

- дистилляция аммиака и диоксида углерода с целью возврата аммиака в процесс.

Принципиальные схемы приведены в вышеуказанных источниках:

[С.В.Беньковский, С.М.Крутой, С.К.Секованов. Технология содопродуктов. - М.: «Химия», 1972, с.32; И.Н.Шокин, С.А.Крашенинников. Технология соды. - М.: «Химия». 1975, с.12; И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.23].

Аммиачный способ имеет ряд преимуществ, это:

- применение дешевого сырья;

- непрерывность процесса;

- достаточно высокое качество целевого продукта.

Но в то же время имеет и ряд недостатков, таких как:

- большое количество сточных вод, которые сбрасываются в так называемые «Белые моря», что существенно влияет на экологию;

- выброс в атмосферу большого количества аммиака;

- применение на некоторых установках дорогостоящего оборудования, так как ряд промежуточных продуктов проявляет коррозионную активность, что обусловлено образованием твердых кристаллических образований на поверхности аппаратуры;

- сложность ведения некоторых стадий процесса, как, например, стадий абсорбции, карбонизации, фильтрации.

На стадии фильтрации количество и качество получаемого гидрокарбоната натрия зависит от количества подаваемой воды - если количество промывной воды большое, то идет промывка не только от хлор-ионов, но и уносится вместе с промывной водой и гидрокарбонат натрия, что в дальнейшем сказывается на производительности стадии кальцинации, если количество промывной воды не достаточно - то на качестве гидрокарбоната. Обычно на промывку подают воду с температурой 30-33°С, которая считается оптимальной для получения кальцинированной соды, отвечающей требованиям ГОСТ [В.Ф.Чернов. Производство кальцинированной соды. «Госхимиздат». М., 1956, с.155-162].

Промывка ведется в зависимости от толщины лепешки на барабанном фильтре. А толщина лепешки зависит от качества и структуры гидрокарбоната натрия, от режима работы фильтра [И.Н.Шокин, С.А.Крашенниников. Технология кальцинированной соды и очищенного бикарбоната натрия. М., 1969, с.193].

Известен ряд изобретений по получению кальцинированной соды аммиачным способом, направленных на улучшение технологии, ведения отдельных стадий процесса.

Известен способ получения кальцинированной соды, где для снижения объема сбрасываемой дистиллерной жидкости и снижения энергозатрат за счет уменьшения расхода пара на дистилляцию фильтровой жидкости, разделение потока рассола осуществляют в объемном соотношении 60-85:15-40, где большую часть потока подают на аммонизацию и предкарбонизацию, а меньшую часть подвергают упариванию, далее смешивают потоки и подают на стадию карбонизации, после чего полученный бикарбонат натрия подают на стадию фильтрации. А фильтровую жидкость подают на стадию дистилляции [SU №1635452, МПК С 01 D 7/18, 1987 г.].

К недостаткам способа следует отнести большое содержание хлорсодержащих продуктов в бикарбонате натрия после стадии фильтрации.

Также известен способ получения кальцинированной соды аммиачным способом, включающий карбонизацию предкарбонизованной жидкости путем подачи ее четырьмя потоками в абсорбционную зону карбонизационной колонны, отделение и промывку осадка бикарбоната натрия [RU №2039008, МПК С 01 D 7/18, 1992 г.].

К недостаткам известного способа следует отнести сравнительно большие потери бикарбоната натрия после фильтрации, что характеризуется высоким содержанием бикарбоната натрия в маточной жидкости.

Известен способ получения кальцинированной соды, включающий получение и обжиг карбонатного сырья, разделение гидрокарбонатной суспензии, кальцинацию гидрокарбоната натрия и дистилляцию аммиака и диоксида углерода [RU №2080292, МПК С 01 D 7/18, 2001 г.].

Способ предусматривает смешивать газы дистилляции, кальцинации и обжига, полученную смесь охлаждать с одновременным отводом тепла реакции, а образовавшийся бикарбонат аммония смешивать с раствором хлорида натрия с получением гидрокарбонатной суспензии и подавать ее на фильтрацию и далее - на кальцинацию.

К недостаткам известного способа следует отнести сложность технологического оформления, необходимость частой чистки аппаратов от твердых солей аммония, а также низкий выход бикарбоната натрия.

Известен способ получения кальцинированной соды, включающий получение и обжиг карбонатного сырья, фильтрацию гидрокарбонатной суспензии с получением гидрокарбоната натрия и маточной жидкости, кальцинацию гидрокарбоната натрия [RU №2213056, МПК С 01 D 7/18, 2001 г.].

Способ предусматривает восполнение потерь аммиака с помощью слабоаммонизированного рассола, насыщенного по хлористому натрию, содержащего 10-90 г/дм3 аммиака и 250-290 г/дм3 хлористого натрия путем смешения его на стадии абсорбции с потоком очищенного рассола при массовом соотношении 0,05:0,005.

Данный способ предусматривает дополнительное введение хлористого натрия, что отрицательно сказывается на увеличении хлор-ионов в бикарбонате натрия и требует дополнительных затрат по улучшению качества гидрокарбоната натрия на стадии фильтрации и отмывки маточной жидкости.

Известен способ получения кальцинированной соды аммиачным способом, включающий следующие стадии:

- получение и очистка раствора поваренной соли;

- получение диоксида углерода из карбонатного сырья путем его обжига и получение известковой суспензии и углекислого газа;

- абсорбция аммиака и диоксида углерода из газов производства с получением аммонизированного рассола;

- карбонизация аммонизированнного рассола двуокисью углерода с образованием малорастворимого бикарбоната натрия;

- фильтрация бикарбоната натрия от маточного раствора и дальнейшее промывание водой бикарбоната натрия для удаления примесей NaCl и NH4Cl;

- кальцинация бикарбоната натрия с образованием конечного продукта - кальцинированной соды;

- дистилляция аммиака и диоксида углерода с целью возврата аммиака в процесс.

На стадии фильтрации происходит формирование твердой фазы - гидрокарбоната натрия.

Основное назначение отделения фильтрации производства соды - формирование непрерывного материального потока гидрокарбоната натрия, направляемого в отделение кальцинации. Он должен быть не только отделен от маточной жидкости, но и тщательно промыт. При фильтрации пространство между кристаллами бикарбоната натрия в осадке заполнено маточным раствором, содержащим хлористый натрий и хлористый аммоний. Для промывки осадка на фильтре на его поверхность подается промывная вода, которая вытесняет маточный раствор. Проходя сквозь осадок, промывная вода частично растворяет гидрокарбонат натрия и уносит его с промывными водами [И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.136-138; Г.А.Ткач, В.П.Шапорев, В.М.Титов. Производство соды по малотоннажной технологии. Харьков. ХГПУ, 1998, с.19-21, 195-201].

К недостаткам способа следует отнести сравнительно низкий выход гидрокарбоната натрия, который теряется при промывке водой, и соответственно его повышенное содержание в фильтровой жидкости.

Наиболее близким техническим решением - прототипом - является способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов, кальцинацию, дистилляцию фильтровой жидкости, причем количество подаваемой воды зависит от изменения количества поступающей гидрокарбонатной суспензии, поступающей на фильтр, от содержания хлор-ионов в промывной воде, что приводит к возрастанию содержания хлоридов (NaCl) в сыром гидрокарбонате натрия, который подают на кальцинацию гидрокарбоната натрия [С.А.Крашенинников. Технология кальцинированной соды и очищенного бикарбоната натрия. - М.: «Высшая школа», 1985, c.148-161].

Согласно прототипу на стадию фильтрации промывная вода и сырой гидрокарбонат поступают со следующими показателями.

Промывная вода:

| Плотность | 1,005-1,030 |

| Содержание хлоридов | не более 0,2 н.д. |

| Прямой титр | 4-16 н.д. |

| Содержание общего СО2 | 5,0 -2,5 н.д. |

| Температура | 30-40°С |

| Расход | 0,5-0,6 м3/т |

Сырой гидрокарбонат натрия:

| Содержание NaHCO3 | 77-80 мас.% |

| Содержание Na2СО3 | 2-3 мас.% |

| Содержание общего NH3 | 0,5-0,6 мас.% |

| Содержание хлоридов | 0,2-0,4 мас.% |

| Влажность сырого гидрокарбоната натрия | 15-18% |

К недостаткам известного способа следует отнести:

- невозможность регулирования подачи промывной воды;

- относительно высокое содержание хлор-ионов в промывной воде, а также в гидрокарбонате натрия, подаваемом на кальцинацию, что говорит о недостаточной промывке от хлор-ионов;

- сравнительно низкий выход целевого продукта - кальцинированной соды.

Задачей предлагаемого изобретения являются:

- снижение растворения гидрокарбоната натрия на стадии фильтрации;

- улучшение качества гидрокарбоната натрия, подаваемого на кальцинацию;

- увеличение производительности карбоната натрия;

- снижение количества дистиллерной жидкости;

- снижение расхода пара на дистилляцию фильтровой жидкости.

Поставленная задача достигается тем, что способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости, промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равным 0,075-0,190 мас.% (в пересчете на NaCl), при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м3/т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м.

Предлагаемый способ включает в себя все стадии, которые описаны в прототипе, а также в известных источниках, которые указаны выше [И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. М.: «Химия», 1986; Г.А.Ткач, В.П.Шапорев, В.М.Титов. Производство соды по малотоннажной технологии. Харьков. ХГПУ, 1998].

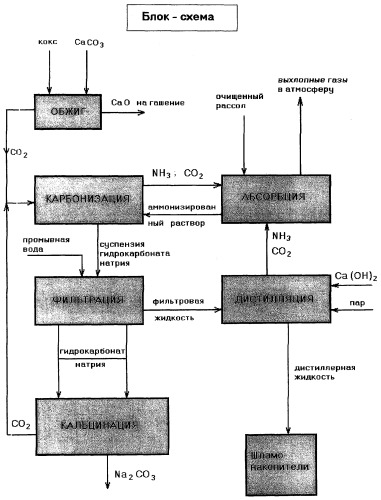

Осуществление способа подробно представлено на блок-схеме. Производство кальцинированной соды по аммиачному способу включает в себя следующие стадии процесса, представленные на блок-схеме:

- переработка карбонатного сырья: обжиг, охлаждение и очистка диоксида углерода, получение извести (СаО), ее гашение с получением известковой суспензии;

- получение и очистка рассола;

- абсорбция (приготовление аммонизированного рассола): двухстадийное насыщение очищенного раствора хлорида натрия (рассола) аммиаком и частично диоксидом углерода, поступающими со стадии дистилляции, охлаждение аммонизированного рассола;

- карбонизация: предварительная карбонизация, карбонизация с выделением гидрокарбоната натрия, компримирование диоксида углерода, поступающего со стадий переработки карбонатного сырья и кальцинации;

- фильтрация: отделение гидрокарбоната натрия, его отмывка от хлор-ионов и далее влажный гидрокарбонат натрия подается на стадию кальцинации, а фильтровая жидкость направляется на стадию дистилляции;

- дистилляция: процесс регенерации аммиака и диоксида углерода, содержащихся в фильтровой жидкости в виде растворенных солей хлорида, карбоната и гидрокарбоната аммония, а также гидрокарбоната натрия, куда также направляется известковая суспензия, где происходит практически полная отгонка диоксида углерода и аммиака, которые направляются в отделение абсорбции;

- кальцинация: термическое разложение влажного гидрокарбоната натрия - получение целевого продукта - кальцинированной соды Na2CO3.

В соответствии с установленными расходными нормами содового производства производство кальцинированной соды характеризуется следующими экономическими показателями.

На 1 т готового продукта расходуется:

| Рассол, м3 сырой | 5,13 |

| Очищенный | 5,08 |

| В пересчете на 100%-ный NaCl | 1590 |

| Известь (85% CaO), кг | 734,4 |

| (на получение 1 т соды расходуется 1285 кг 100%-ного | |

| СаСО3, т.е. 1,75 т/т | |

| в том числе на очистку от солей магния | 4,4 |

| Кальцинированная сода на очистку от солей Са, кг | 22 |

| Аммиачная вода (25,5% NH3), кг | 10 |

| Сульфид натрия, кг | 3 |

[И.Д.Зайцев, Г.А.Ткач, Н.Д.Стоев. Производство соды. - М.: «Химия», 1986, с.16-17].

На стадию фильтрации подают суспензию гидрокарбоната натрия, содержащую растворы солей NaCl, NH4Cl, (NH4)2CO3, NH4НСО3 с содержанием гидрокарбоната натрия в количестве 25% от общей массы суспензии.

При проведении фильтрации над суспензией бикарбоната натрия после выхода ее из карбонизационных колонн на вакуум - фильтрах протекает следующая реакция:

NaHCO3+NH4Cl=NaCl+NH4НСО3

В процессе фильтрации под влиянием разрежения из жидкости улетучивается диоксид углерода в результате разложения бикарбоната аммония по реакции:

2NH4НСО3=(NH4)2СО3+CO2+Н2O

Фильтрование гидрокарбонатной суспензии осуществляют следующим образом.

Суспензию бикарбоната натрия подают на барабанные вакуум-фильтры, где происходит разделение на твердую фазу и жидкую фазу. Отфильтрованный осадок бикарбоната натрия подвергают промывке на барабанах вакуум-фильтров с целью удаления остатков фильтровой (маточной) жидкости. В качестве промывной воды используют охлажденную, например химочищенную воду, в количестве 0,40-0,95 м3/т при ее рН, равном 8,5-8,7, и промывку гидрокарбоната натрия ведут до содержания хлор-ионов в гидрокарбонате, равного 0,075-0,190% (в пересчете на NaCl), при этом электропроводность фильтровой жидкости должна составлять 35,25-41,00 См/м. Промытый бикарбонат натрия с влажностью 15,6-17,2% и содержанием хлор-ионов 1,1-2,9% подают на стадию кальцинации.

Примеры проведения стадии фильтрации представлены ниже.

Пример 1.

Исходная суспензия гидрокарбоната натрия после карбонизационных колонн с содержанием твердого гидрокарбоната натрия в количестве 25% от общей массы и содержанием в растворе, н.д.: прямой титр (пр.т.) 33,4, общий титр (Общ.т.) 105,3, NH3, связанный (NH3 св.) 71,9, хлор-ионы (Cl-1) 97,3 самотеком подается на вакуум-фильтры, куда подается и промывная вода с рН, равной 8,6, при температуре 35°С в количестве 0,63 м3/т. Промывку гидрокарбоната проводят до показателя электропроводности фильтровой жидкости равной, 39,77 См/м, при этом другие показатели фильтровой жидкости следующие: прямой титр (пр.т) составляет 34,2, общий титр (общ.т) 99,2, содержание связанного NH3 (NH3 св.) 65,0. Гидрокарбонат натрия после стадии фильтрации, подаваемый на кальцинацию содержит Cl-ионы (в пересчете на NaCl) 0,13%, влажность 16,1%.

Другие примеры проведения фильтрации представлены в таблице.

Если проводить отмывку от хлор-ионов полностью - до их отсутствия, то при этом теряется большое количество гидрокарбоната натрия, который уходит в фильтровую жидкость, а далее после дистилляции - в дистиллерную жидкость и в шламонакопители этой жидкости. Кроме того, при тщательной отмывке измельчаются кристаллы гидрокарбоната натрия, забивают фильтр, а при дальнейшей кальцинации способствуют перегреву и забивке оборудования на стадии кальцинации.

На основании данных, представленных в таблице, видно, что:

- потери гидрокарбоната составляют 1,1-2,9%;

- содержание хлор-ионов в гидрокарбонате, поступающем на кальцинацию, составляет 0,075-0,190% (в пересчете на NaCl);

- выход кальцинированной соды из 100 кг влажного гидрокарбоната натрия составляет 63,0-63,7%.

Все эти данные говорят о преимуществе предлагаемого способа по сравнению с прототипом.

Кроме того, проведение стадии фильтрации по предлагаемому изобретению позволит увеличить и производительность фильтра, не останавливая его на периодическую чистку.

| № примера | Исходная суспензия гидрокарбоната натрия, н.д. | Промывная вода | Фильтровая жидкость | Гидрокарбонат натрия на кальцинацию | Потери Na-НСО3 | Выход Na2СО3 | ||||||||||

| Пр.т. | Общ.т | NH3св. | Cl-1 | Кол-во, м3/т | рН | Т-ра °С | Пр.т. | Общ.т | NH3 св. | Cl-1 | Эл. проводн. См/м | Н2О % мас | Cl-1 % мас (в пересчете на NaCl) | % масс | % масс | |

| 1 | 33,4 | 105,3 | 71,9 | 97,3 | 0,63 | 8,60 | 35 | 34,2 | 99,2 | 65,0 | 89,9 | 39,77 | 16,1 | 0,13 | 2,3 | 63,7 |

| 2 | 29,2 | 101,2 | 72,0 | 97,9 | 0,95 | 8,70 | 40 | 30,3 | 91,9 | 61,7 | 87,6 | 38,25 | 17,2 | 0,075 | 2,4 | 63,5 |

| 3 | 34,4 | 106,4 | 72,0 | 96,8 | 0,45 | 8,65 | 40 | 34,8 | 101,6 | 66,8 | 90,7 | 39,94 | 16,4 | 0,18 | 1,1 | 63,5 |

| 4 | 34,0 | 106,0 | 72,0 | 97,0 | 0,40 | 8,50 | 30 | 34,0 | 100,4 | 66,4 | 91,2 | 40,25 | 15,6 | 0,19 | 1,9 | 63,0 |

| 5 | 34,2 | 106,2 | 72,0 | 97,1 | 0,42 | 8,60 | 35 | 34,4 | 100,5 | 66,5 | 91,0 | 41,00 | 16,0 | 0,19 | 1,8 | 63,4 |

| 6 | 34,0 | 105,5 | 71,0 | 97,1 | 0,85 | 8,50 | 34 | 34,1 | 99,3 | 66,0 | 90,2 | 35,25 | 16,3 | 0,16 | 2,9 | 63,0 |

| Где: Пр.т. - прямой титр;Общ.т. - общий титр;NH3св - аммиак связанный, который равен: Общ.т. - Пр.т. |

Способ получения кальцинированной соды аммиачным методом, включающий получение на стадии абсорбции насыщенного аммиаком очищенного рассола, предкарбонизацию аммонизированного рассола, карбонизацию предкарбонизованной жидкости, отделение образовавшегося гидрокарбоната на фильтрах, его промывку от содержания хлор-ионов промывной водой при температуре 30-40°С, кальцинацию гидрокарбоната натрия, дистилляцию фильтровой жидкости, отличающийся тем, что промывку от хлор-ионов ведут до содержания хлор-ионов в гидрокарбонате натрия, поступающем на стадию кальцинации, равного 0,075-0,190 мас.% в пересчете на NaCl, при этом рН промывной воды соответствует 8,5-8,7, ее расход равен 0,40-0,95 м3/т, а электропроводность фильтровой жидкости составляет 35,25-41,00 См/м.