Способ изготовления двухслойного листового микропористого материала для штемпельных подушек

Иллюстрации

Показать всеИзобретение относится к способу изготовления гладкого равнотолщинного эластичного микропористого ПВХ-материала, состоящего из связанных между собой единой системой сквозных пор дозирующего и резервуарного слоев. Готовят композицию дозирующего слоя при соотношении компонентов, мас.%: поливинилхлорид 25-40; дибутилфталат или бутилбензилфталат 15-25; флотореагент-оксаль марки Т-92 15-25, триэтиленгликоль 20-35; равномерно распределяют отмеренное ее количество в пределах 0,07-0,16 мл на 1 кв.см площади нижней части металлической или стеклянной формы, ограниченной с трех сторон плоскими барьерами соответствующей высоты, термообрабатывают в строго горизонтальном положении при температуре 80-110°С до перехода из жидкого состояния в твердое, охлаждают до температуры не выше 35°С, закрывают форму плоской верхней частью, скрепляют обе части формы зажимами, устанавливают форму вертикально, заливают в щелевидное пространство композицию резервуарного слоя при соотношении компонентов, мас.%: поливинилхлорид 12-20; дибутилфталат или бутилбензилфталат 16-26; флотореагент-оксаль марки Т-92 11-13, триэтиленгликоль 12-17, сахароза 30-45; термообрабатывают в вертикальном или наклонном положении при температуре 150-180°С в течение 15-50 мин до полной желатинизации композиции, охлаждают до комнатной температуры, извлекают лист, отмывают его в воде от сахарозы и триэтиленгликоля и сушат. Полученный материал имеет толщину дозирующего слоя ˜ от 0,7 до 1,6 мм, размер пор в дозирующем слое не более 1 мкм, в резервуарном от 20 до 800 мкм и общую пористость от 40 до 55%. Из листа вырубают заготовку для штемпельной подушки требуемого типоразмера, вклеивают его в коробочку (донышко) и дозированно пропитывают нужным количеством соответствующей краски. Технический результат - получение высококачественных штемпельных подушек (особенно сменные для автоматических оснасток), которые за счет дозированного красковыделения обеспечивают с самого начала эксплуатации печатание несколько тысяч четких, нерасплывающихся оттисков. 4 ил., 1 табл.

Реферат

Изобретение относится к маркировочной и организационной технике, а точнее к изготовлению материала для штемпельных подушек.

Двухслойные материалы для штемпельных подушек известны достаточно давно. Верхний слой, к которому прикасается штамп или печать, обеспечивает требуемый уровень красковыделения на поверхность штемпельной подушки и является дозирующим, или красковыделяющим. Он имеет низкую пористость и содержит мелкие сквозные поры. Нижний, более толстый, слой, плотно соединенный с верхним, имеет значительно большую общую пористость и размер сквозных пор, содержит в себе запас красящего состава и является резервуарным, или краскоудерживающим. Такая конструкция по сравнению с однослойными штемпельными подушками позволяет добиться лучшего качества отпечатка и большего количества оттисков.

Известна штемпельная подушка (пат. ФРГ №1561346, МКИ В 41 К 1/54, опубл. 18.10.1975 г.), в которой краскоудерживающий слой изготовлен из пенорезины, а дозирующий - из тонкой шелковой ткани.

Известна штемпельная подушка (пат. США №6640709, МКИ 101/333; МКИ В 41 К 1/54, опубл. 4.11.2003 г.), в которой резервуарный слой состоит из спрессованных и склеенных между собой нетканых полипропиленовых волокон, а краскопередающий - из хлопчатобумажной материи, похожей на замшу.

Известна штемпельная подушка (пат. России №2172260, МКИ В 41 К 1/54, опубл. 20.08.2001 г.) из двухслойного композиционного материала, в котором верхний слой имеет пористость от 20 до 45% и размеры пор от 10 до 80 мкм, а нижний слой - пористость от 40 до 85% и более с размерами пор на порядок выше, чем у верхнего слоя. Материалом верхнего слоя может быть шелковая, хлопчатобумажная, полиэфирная и т.п. ткань, нетканый материал на основе полипропиленовых волокон, тонкий фетр и т.д. Нижний слой выполнен из термопластичного тканого или нетканого материала на основе полиуретана, полиэтилена, полиэтилентерефталата, сополимера этилена с пропиленом, полибутадиена, натурального каучука и т.п. В патенте также отмечается, что "поры в вышеуказанных слоях... не могут быть одинакового размера даже в одном слое и разброс значений величины пор может достигать порядка 10".

Недостатком всех вышеперечисленных аналогов настоящего изобретения является использование в качестве краскопередающего слоя не регулируемых по толщине заранее изготовленных тонких тканых или нетканых материалов с очень неоднородными по величине сквозными порами. Кроме того, требуются дополнительные операции по соединению (склейкой, сваркой и т.п.) этих материалов с краскоудерживающим слоем. Эти обстоятельства препятствуют получению дозирующего слоя штемпельной подушки с оптимальными свойствами, что отрицательно сказывается на ресурсе и качестве печати.

Известна двухслойная штемпельная подушка (пат. США №5136968, МКИ 118/264; МКИ В 05 С 1/00, опубл. 11.08.1992 г.), в которой краскопередающий слой имеет пористость от 40 до 85% и размер открытых пор менее 30 мкм, а краскоудерживающий - более 70% и величину открытых пор от 80 до 1000 мкм. Отношение толщины дозирующего слоя к резервуарному находится в пределах от 1:4 до 1:10. Краскопередающий слой изготавливается из полиолефинов, сополимера этилена с винилацетатом, высокоацеталированного поливинилформаля, нитрильного каучука или спеченных гранул полиэтилена.

Краскоудерживающий слой производится из низкоацеталированного поливинилформаля, полиуретана на основе простых или сложных полиэфиров, полистиролакрилата или меламинформальдегида.

В данном техническом решении дозирующий слой может регулироваться по толщине и имеет достаточно однородную микропористую структуру, что позволяет добиться приемлемого уровня красковыделения, а следовательно, и качества оттиска. Недостатком рассматриваемой штемпельной подушки является то, что два вышеуказанных слоя изготовлены из разнородных материалов и соединены чисто механически с помощью ограничительной рамки (корпуса, донышка). Это накладывает определенные дополнительные требования к конструкции коробки для штемпельных подушек и не всегда обеспечивает надежный контакт между слоями, что может затруднить передачу краски между ними и тем самым отразиться на ресурсе и качестве печати. В оптимальном двухслойном материале для штемпельных подушек слои различной структуры должны быть прочно по всей площади соединены, взаимно проникать друг в друга, образуя связанную систему открытых пор, которая гарантирует беспрепятственный переход красящего состава из резервуарного слоя в дозирующий.

Наиболее близким по техническому решению является пат. России №2159782, МКИ C 08 L 27/06, опубл. 01.03.1999 г., выбранный в качестве прототипа. Следует отметить, что указанный патент является наиболее близким к заявляемому только частично, а именно: по композиции и способу ее переработки с целью получения открытопористых листовых материалов из поливинилхлоридного пластизоля (ПВХ-пластизоля), который может быть использован при изготовлении дозирующего слоя, но не описывает процесс создания двухслойного материала для штемпельных подушек, что является целью данного изобретения.

Открытопористый материал получают следующим образом. Готовят композицию (ПВХ-пластизоль) при следующем соотношении компонентов, мас.%:

Поливинилхлорид (пастообразующий) 43,3-29,3

Пластификатор дифенилкрезилфосфат (ДФКФ) 15,1-34,2

Триэтиленгликоль (ТЭГ) 32,5-48,0

Ее перемешивают в смесителе при комнатной температуре в течение 15-30 мин, дегазируют 0,5-2 час, разливают в металлические формы размером (350·400) мм и подвергают желатинизации при температуре (160-180)°С. Извлеченные из термошкафа формы охлаждают до (30-50)°С и вынимают листы, которые промывают водой и высушивают при температуре (40-60)°С. В результате получают открытопористый материал с общей пористостью от 39 до 49% и средним размером пор от 1,4 до 2,6 мкм. (Средний размер пор определяют по уравнению Пуазейля по количеству воздуха, прошедшему через образец при заданном давлении). Этот материал имеет достаточную газопроницаемость, и его предлагают применять при отделке внутренних поверхностей жилых и промышленных зданий.

Данное техническое решение не может быть использовано для изготовления двухслойного материала для штемпельных подушек по следующим причинам:

- не обеспечивает получение резервуарного слоя с высокой пористостью и, соответственно, хорошей краскоудерживающей способностью, как это рекомендуется в вышеуказанных патентах;

- ДФКФ не позволяет производить высокоэластичные ПВХ-поропласты, поскольку не обладает достаточной совместимостью с полимером, а, кроме того, является весьма токсичным веществом;

- термообработка ПВХ-пластизоля в обычных открытых металлических формах не приводит к получению абсолютно равнотолщинного гладкого с двух сторон листа, который требуется для высококачественных штемпельных подушек, особенно сменных, используемых в автоматических самоокрашивающихся печатях. Стороны листа, сформированные при контакте соответственно с металлом и воздухом, очень сильно даже визуально отличаются друг от друга из-за различной скорости прогрева композиции.

Целью настоящего изобретения является способ изготовления гладкого равнотолщинного эластичного микропористого материала, состоящего из связанных между собой единой системой сквозных пор и взаимно проникающих друг в друга краскопередающего и краскоудерживающего слоев. Этот материал используется в качестве основы для штемпельных подушек, особенно тех, которые применяются в автоматических оснастках для печатей.

Предлагаемый способ осуществляют следующим образом.

Готовят ПВХ-композицию №1 для дозирующего слоя, мас.%:

- ПВХ марки ЕП 6602-С или ЕП 6202-С (ГОСТ 14039-79) 25-40;

- Дибутилфталат (ДБФ) (ГОСТ 8728-77) или бутилбензилфталат (ББФ) (ТУ 6-05-1347-75) 15-25;

- Флотореагент-оксаль марки Т-92 (ТУ 2452-015-48158319-2000) 15-25;

- ТЭГ (ТУ 6-01-5-88) 20-35.

Флотореагент-оксаль марки Т-92 представляет собой смесь многоатомных диоксановых спиртов с температурой кипения около 280°С. Это малотоксичное вещество (4 класс опасности по ГОСТу 12.1.007) с массовой долей гидроксильных групп (24-35)%.

Композицию №1 перемешивают с помощью мешалки при комнатной температуре в течение (30-40) мин и вакуумируют (1,0-1,5) ч.

Готовят ПВХ-композицию №2 для резервуарного слоя, мас.%:

ПВХ 12-20;

ДБФ (ББФ) 16-26;

Флотореагент-оксаль марки Т-92 11-13;

ТЭГ 12-17;

Сахароза 30-45.

Сахароза (свекловичный или тростниковый сахар) измельчается с помощью шаровой мельницы или измельчителя типа "кофемолка" до состояния тонкого порошка (пудры). Размер частиц, определенный ситовым анализом, находится в пределах от 63 до 1000 мкм, а большая их часть имеет величину от 315 до 630 мкм.

Композицию №2 перемешивают с помощью мешалки при комнатной температуре в течение (40-60) мин и вакуумируют (2-3) ч.

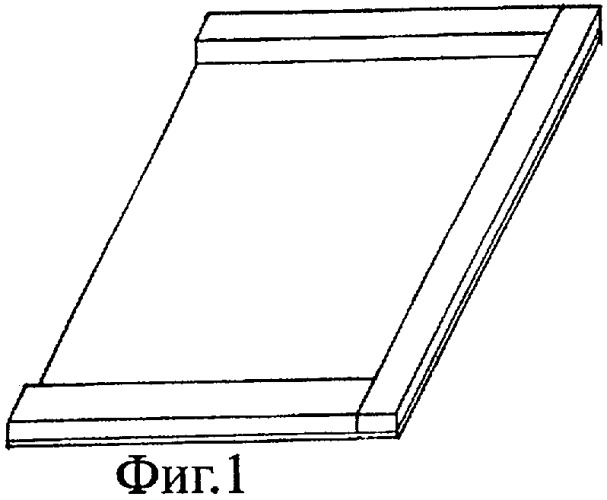

Композицию №1 заливают с помощью шприца из расчета (0,07-0,16) мл на 1 кв.см площади в нижнюю часть плоской формы (фиг.1). Она изготовлена из металла или стекла и имеет с трех сторон плоские барьеры, которые по высоте близки к требуемой толщине двухслойного материала для штемпельных подушек (обычно 3-6 мм). Нижнюю часть формы наклоняют под разными углами так, чтобы ПВХ-пластизоль равномерно растекся по всей площади. Далее композицию №1 прогревают на гладкой горизонтальной обогреваемой плите соответствующего размера (или в термокамере, если в ней можно расположить форму совершенно горизонтально) при температуре (80-110)°С, как правило в течение (3-8) мин до перехода ПВХ-пластизоля из жидкого состояния в твердое. При этом прочность полученного слоя должна быть достаточной для того, чтобы он не разрушался при последующих операциях.

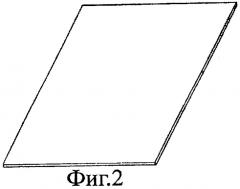

Нижнюю часть формы охлаждают до температуры не выше 35°С, закрывают плоской крышкой (верхняя часть формы) (фиг.2 и фиг.3) и скрепляют обе части формы пружинными металлическими зажимами типа "прищепка" (не показаны) вдоль вышеуказанных трех сторон, где имеются плоские барьеры. Количество зажимов подбирают таким, чтобы обеспечить достаточную герметичность формы.

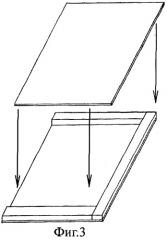

Собранную форму устанавливают вертикально (фиг.4) и в щелевидное пространство заливают композицию №2 на высоту (15-20) мм ниже верхнего края. Затем форму под наклоном или вертикально (чтобы не вытекла композиция) помещают в термокамеру с температурой от 150 до 180°С и прогревают от 15 до 50 мин до полной желатинизации пластизоля. Время термообработки подбирают экспериментально в зависимости от типа термокамеры, количества форм, их размеров и т.д. Далее форму вынимают из термокамеры, охлаждают до комнатной температуры, раскрывают и извлекают листы двухслойного материала. Их отмывают в воде, которую можно подогреть до 50°С с целью ускорения процесса, для удаления ТЭГ и сахарозы и сушат при температуре не выше 50°С. В результате получают гладкий равнотолщинный микропористый лист, состоящий из связанных между собой системой сквозных пор и взаимно проникающих друг в друга краскопередающего и краскоудерживающего слоев.

Дополнительные исследования показали, что дозирующий слой имеет (в зависимости от рецептуры) кажущуюся плотность ˜(800-1000) кг/м3, пористость (объем сквозных пор) ˜от 20 до 35% и ориентировочную величину пор (определялась качественно под микроскопом при стократном увеличении) не более 1 мкм. Соответствующие показатели резервуарного слоя (в зависимости от рецептуры):

- кажущаяся плотность ˜(470-650) кг/ м3;

- пористость ˜(45-60)%;

- размер пор от 20 до 800 мкм.

Из готового двухслойного листа вырубают или вырезают заготовки штемпельных подушек нужного типоразмера, вкладывают их и при необходимости вклеивают в коробочки (донышки), затем дозированно пропитывают штемпельной краской и закрывают крышкой. (С целью сокращения времени промывки двухслойного материала и уменьшения количества сточных вод возможна вырубка заготовок штемпельных подушек несколько большего размера из непромытого в воде листа. Это уточняется экспериментально в каждом конкретном случае, но обычно увеличение составляет ˜(5-6)% по сравнению с требуемой величиной. В процессе дальнейшей промывки и сушки заготовка достигает нужного размера). В итоге получают штемпельные подушки, обеспечивающие большое количество высококачественных отпечатков за счет равномерного дозированного выделения красящего состава на поверхность изделий.

Примеры выполнения предлагаемого способа.

Пример 1.

Готовят композицию дозирующего слоя, мас.%:

- ПВХ ЕП6602-С 30;

- ДБФ 20;

- Флотореагент-оксаль марки Т-92 20;

- ТЭГ 30.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 40 мин и вакуумируют для удаления воздуха 1 ч.

Готовят композицию резервуарного слоя, мас.%:

- ПВХ ЕП6602-С 12;

- ДБФ 23;

- Флотореагент-оксаль марки Т-92 11;

- ТЭГ 14;

- Сахароза (тонкий порошок) 40.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 50 мин и вакуумируют для удаления воздуха 2 ч. Берут нижнюю часть стеклянной формы (толщина стекла 3 мм) с размерами полезной площади (18·24) см и высотой плоских стеклянных барьеров 6 мм и заливают в нее с помощью шприца 40 мл композиции дозирующего слоя, т.е. 0,093 мл/кв.см. С помощью соответствующих наклонов разравнивают пластизоль по всей рабочей поверхности, кладут нижнюю часть формы на ровную горизонтальную обогреваемую металлическую плиту с температурой поверхности около 90°С, выдерживают там 6 мин и охлаждают до температуры не выше 30°С. Закрывают нижнюю часть формы стеклянной пластиной (верхней частью формы) и скрепляют обе части формы с трех сторон четырьмя металлическими пружинными зажимами (два снизу и по одному по бокам). Собранную форму устанавливают вертикально и сверху в щелевидное пространство постепенно заливают композицию резервуарного слоя на высоту приблизительно 20 мм ниже верхнего края. Затем форму помещают на поддон под наклоном в (10-15) градусов (чтобы не выливалась композиция), а поддон - в термошкаф с конвекционным обогревом. Форму прогревают при 160°С 20 мин, вынимают из термошкафа, охлаждают до комнатной температуры 40 мин, раскрывают ее и извлекают лист ПВХ-материала. Лист промывают в теплой воде до полного удаления ТЭГ и сахарозы (признаком этого является прекращение ценообразования) и сушат при комнатной температуре. Готовый прочный эластичный двухслойный поропласт имеет кажущуюся плотность ˜630 кг/ м3, общую пористость 49,5%, суммарную толщину ˜5,1 мм, а толщину дозирующего слоя около 0,9 мм. Величина пор дозирующего слоя не превышает 1 мкм, а резервуарного находится в интервале от 20 до 800 мкм. Из листа вырубают 12 дисков диаметром 48 мм и вклеивают их, например, клеем "Момент-1" в пластмассовое донышко коробочки для сменной штемпельной подушки к автоматической оснастке для гербовых печатей диаметром 45 мм. Такие оснастки выпускаются фирмами TRODAT и COLOP (Австрия). Вкладыши сверху пропитывают 3 г соответствующей штемпельной краски, очищают поверхность от возможных загрязнений, закрывают крышкой и получают готовую штемпельную подушку. Результаты ее испытаний будут приведены ниже.

Пример 2.

Готовят композицию дозирующего слоя, мас.%:

- ПВХ ЕП6202-С 35;

- ББФ 15;

- Флотореагент-оксаль марки Т-92 15;

- ТЭГ 35.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 40 мин и вакуумируют для удаления воздуха 1,5 ч.

Готовят композицию резервуарного слоя, мас.%:

- ПВХ ЕП6602-С 14;

- ДБФ 26;

- Флотореагент-оксаль марки Т-92 13;

- ТЭГ 17;

- Сахароза (тонкий порошок) 30.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 30 мин и вакуумируют для удаления воздуха 1 ч. Берут нижнюю часть стеклянной формы (толщина стекла 3 мм) с размерами полезной площади (18·24) см и высотой плоских стеклянных барьеров 4 мм и заливают в нее с помощью шприца 30 мл композиции дозирующего слоя, т.е. 0,07 мл/кв.см. С помощью соответствующих наклонов разравнивают пластизоль по всей рабочей поверхности, кладут нижнюю часть формы на ровную горизонтальную обогреваемую металлическую плиту с температурой поверхности около 110°С, выдерживают там 4 мин и охлаждают до температуры не выше 30°С. Закрывают нижнюю часть формы стеклянной пластиной (верхней частью формы) и скрепляют обе части формы с трех сторон четырьмя металлическими пружинными зажимами (два снизу и по одному по бокам). Собранную форму устанавливают вертикально и сверху в щелевидное пространство постепенно заливают композицию резервуарного слоя на высоту приблизительно 15 мм ниже верхнего края. Затем форму помещают на поддон под наклоном в (10-15) градусов (чтобы не выливалась композиция), а поддон - в термошкаф с конвекционным обогревом. Форму прогревают при 150°С 18 мин, вынимают из термошкафа, охлаждают до комнатной температуры 45 мин, раскрывают ее и извлекают лист ПВХ-материала. Лист промывают в теплой воде до полного удаления ТЭГ и сахарозы (признаком этого является прекращение ценообразования) и сушат при комнатной температуре. Готовый прочный эластичный двухслойный поропласт имеет кажущуюся плотность ˜650 кг/м3, общую пористость 43,6%, суммарную толщину ˜3,4 мм, а толщину дозирующего слоя около 0,7 мм. Величина пор дозирующего слоя не превышает 1 мкм, а резервуарного находится в интервале от 20 до 800 мкм. Из листа вырубают 4 вкладыша размером (110·70) мм и вклеивают их, например, клеем "Момент-1" в пластмассовое донышко коробок для штемпельных подушек, после чего пропитывают 8 г соответствующей краски. Получается изделие, способное обеспечить не менее 5000 качественных отпечатков.

Пример 3.

Готовят композицию дозирующего слоя, мас.%:

- ПВХ ЕП6602-С 25;

- ДБФ 25;

- Флотореагент-оксаль марки Т-92 25;

- ТЭГ 25.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 40 мин и вакуумируют для удаления воздуха 1,5 ч.

Готовят композицию резервуарного слоя, мас.%:

- ПВХ ЕП6602-С 16;

- ББФ 16;

- Флотореагент-оксаль марки Т-92 11;

- ТЭГ 12;

- Сахароза (тонкий порошок) 45.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 60 мин и вакуумируют для удаления воздуха 3 ч. Берут нижнюю часть металлической (нержавеющая сталь) формы (толщина стенки 1 мм) с размерами полезной площади (18·24) см и высотой плоских стальных барьеров 6 мм и заливают в нее с помощью шприца 70 мл композиции дозирующего слоя, т.е. 0,16 мл/кв.см. С помощью соответствующих наклонов разравнивают пластизоль по всей рабочей поверхности, кладут нижнюю часть формы на ровную горизонтальную обогреваемую металлическую плиту с температурой поверхности около 80°С, выдерживают там 8 мин и охлаждают до температуры не выше 30°С. Закрывают нижнюю часть формы стальной пластиной (верхней частью формы) и скрепляют обе части формы с трех сторон четырьмя металлическими пружинными зажимами (два снизу и по одному по бокам). Собранную форму устанавливают вертикально и сверху в щелевидное пространство постепенно заливают композицию резервуарного слоя на высоту приблизительно 20 мм ниже верхнего края. Затем форму помещают вертикально в термошкаф с конвекционным обогревом. Форму прогревают при 180°С 15 мин, вынимают из термошкафа, охлаждают до комнатной температуры 50 мин, раскрывают ее и извлекают лист ПВХ-материала. Лист промывают в теплой воде до полного удаления ТЭГ и сахарозы (признаком этого является прекращение ценообразования) и сушат при комнатной температуре. Готовый прочный эластичный двухслойный поропласт имеет кажущуюся плотность ˜610 кг/м3, общую пористость ˜52%, суммарную толщину ˜5,2 мм, а толщину дозирующего слоя около 1,6 мм. Величина пор дозирующего слоя не превышает 1 мкм, а резервуарного находится в интервале от 20 до 800 мкм. Из листа вырубают 12 дисков диаметром 48 мм и вклеивают их, например, клеем "Момент-1" в пластмассовое донышко коробочки для сменной штемпельной подушки к автоматической оснастке для гербовых печатей диаметром 45 мм. Вкладыши сверху пропитывают 3,5 г соответствующей штемпельной краски, очищают поверхность от возможных загрязнений, закрывают крышкой и получают готовую штемпельную подушку с ресурсом печати не менее 3000 качественных оттисков.

Пример 4.

Готовят композицию дозирующего слоя, мас.%:

- ПВХ ЕП6602-С 40;

- ДБФ 20;

- Флотореагент-оксаль марки Т-92 20;

- ТЭГ 20.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 40 мин и вакуумируют для удаления воздуха 1,5 ч.

Готовят композицию резервуарного слоя, мас.%:

- ПВХ ЕП6602-С 20;

- ДБФ 16;

- Флотореагент-оксаль марки Т-92 12;

- ТЭГ 12;

- Сахароза (тонкий порошок) 40.

Ее перемешивают при комнатной температуре на мешалке со скоростью ˜100 об/мин в течение 50 мин и вакуумируют для удаления воздуха 2 ч. Берут нижнюю часть стеклянной формы (толщина стекла 3 мм) с размерами полезной площади (18·24)см и высотой плоских стеклянных барьеров 6 мм и заливают в нее с помощью шприца 40 мл композиции дозирующего слоя, т.е. 0,093 мл/кв.см. С помощью соответствующих наклонов разравнивают пластизоль по всей рабочей поверхности, кладут нижнюю часть формы на ровную горизонтальную обогреваемую металлическую плиту с температурой поверхности около 100°С, выдерживают там 5 мин и охлаждают до температуры не выше 30°С. Закрывают нижнюю часть формы стеклянной пластиной (верхней частью формы) и скрепляют обе части формы с трех сторон четырьмя металлическими пружинными зажимами (два снизу и по одному по бокам). Собранную форму устанавливают вертикально и сверху в щелевидное пространство постепенно заливают композицию резервуарного слоя на высоту приблизительно 20 мм ниже верхнего края. Затем форму помещают на поддон под наклоном в (10-15) градусов (чтобы не выливалась композиция), а поддон - в термошкаф с конвекционным обогревом. Форму прогревают при 160°С 22 мин, вынимают из термошкафа, охлаждают до комнатной температуры 40 мин, раскрывают ее и извлекают лист ПВХ-материала. Лист промывают в теплой воде до полного удаления ТЭГ и сахарозы (признаком этого является прекращение ценообразования) и сушат при комнатной температуре. Готовый прочный эластичный двухслойный поропласт имеет кажущуюся плотность ˜645 кг/м3, общую пористость 43,2%, суммарную толщину ˜5,1 мм, а толщину дозирующего слоя около 0,9 мм. Величина пор дозирующего слоя не превышает 1 мкм, а резервуарного находится в интервале от 20 до 800 мкм. Из листа вырубают 12 вкладышей в виде дисков диаметром 45 мм с двумя отрезанными сегментами (расстояние между краями 41 мм) и вклеивают их, например, клеем "Момент-1" в пластмассовое донышко коробочки для сменной штемпельной подушки к автоматической оснастке для печатей диаметром 40 мм. Такие оснастки очень широко распространены и выпускаются фирмами TRODAT и COLOP (Австрия). Вкладыши сверху пропитывают 3,2 г соответствующей штемпельной краски, очищают поверхность от возможных загрязнений, закрывают крышкой и получают готовую штемпельную подушку. Изделие обеспечивает не менее 4000 качественных оттисков.

Для иллюстрации заявляемого изобретения были проведены сравнительные испытания трех сменных штемпельных подушек с краской синего цвета для автоматической оснастки TRODAT 46045 (Австрия) с резиновой гербовой печатью диаметром 45 мм, выполненной по ГОСТу Р 51511-2001.

Первая подушка (тип №10) изготовлена фирмой "Графика-М" (г.Москва) в соответствии с их патентом РФ №2172260, описанным выше, а вторая (тип TRODAT 6/46145) - фирмой "Trodat XXI" (г.Москва) по аналогичной технологии, но, вероятно, с другой степенью пропитки. Третья сменная подушка выполнена по Примеру 1 настоящего изобретения. Печатание проводилось вручную со скоростью (20-30) оттисков в минуту на листах стандартной белой бумаги для оргтехники формата А4. После очередных 500 отпечатков штемпельная подушка взвешивалась с точностью до сотых долей грамма. После каждых 500 оттисков испытания прерывались на (1,0-1,5) ч, а после каждых 1000 оттисков - на (15-20) ч. Результаты испытаний приведены в таблице.

| № п/п | Образец штемпельной подушки | Количество красящего состава, расходуемое на очередные 500 оттисков в следующих интервалах печатания, г | Интервал качественной печати, шт. отпечатков | Общее количество выделившейся краски, г | ||||

| 0-500 | 501-1000 | 1001-1500 | 1501-2000 | 2001-2500 | ||||

| 1 | Графика М, №10 | 1,25 | 0,49 | 0,19 | 0,13 | 0,11 | от ˜700 до ˜1200 | 2,17 |

| 2 | Trodat 6/46145 | 0,71 | 0,15 | 0,13 | ---- | ---- | от ˜200 до ˜500 | 0,99 |

| 3 | По изобретению | 0,33 | 0,20 | 0,20 | 0,15 | 0,13 | От 1 до ˜1500 | 1,02 |

Данные таблицы и визуальная оценка качества оттисков показывают, что штемпельные подушки, взятые в качестве аналога заявляемого изобретения, в начальный период испытаний печатают очень грязно, выделяют слишком много краски (для №1 - приблизительно до 700 отпечатков, а для №2 - приблизительно до 200 отпечатков, что, вероятно, связано с меньшей степенью пропитки). Далее наступает интервал относительно качественной печати (для №1 - от ˜700 до ˜1200 оттисков (всего ˜500 отпечатков), для №2 - от ˜200 до ˜500 оттисков (всего 300 отпечатков), затем отпечаток становится все более бледным и нечетким, а после уровня краскоотдачи ˜0,13 г на 500 оттисков - совсем неудовлетворительным. Штемпельная подушка №3 обеспечивает четкий нерасплывающийся яркий отпечаток от первого до приблизительно 1500 оттиска. Таким образом, штемпельная подушка, изготовленная в соответствии с изобретением, дает с самого начала эксплуатации качественную печать, а ее ресурс в несколько раз выше, чем у аналогов.

Результаты сравнительного эксперимента позволяют сделать заключение о том, что предлагаемый способ удовлетворяет условию промышленной применимости.

Проведенный автором обзор научно-технической литературы и патентный поиск в фондах СССР, России, США, Германии, Франции, Швейцарии по классам МКИ В 41 К 1/54; C 08 L 27/06; C 08 J 9/26; C 08 J 9/28 и соответствующим им классам национальной классификации (в частности, США 101/333, 118/264, 101/327, 101/367) не выявил способа изготовления двухслойного листового микропористого материала для штемпельных подушек, совпадающего с заявленным по всей совокупности отличительных признаков.

Следовательно, данное изобретение соответствует критерию новизны, поскольку неизвестно из уровня техники.

Настоящее изобретение соответствует условию "изобретательский уровень" по следующим причинам:

1. В ходе экспериментов был установлен ранее неизвестный факт, что флотореагент-оксаль марки Т-92 является не только вторичным пластификатором ПВХ, но и хорошо совмещается с ТЭГ уже при комнатной температуре. Благодаря этому стало возможным получить не расслаивающиеся при комнатной температуре в течение достаточно длительного времени пластизольные композиции, содержащие первичные пластификаторы полимера (ДБФ, ББФ) (и, соответственно, на их основе эластичные прочные материалы) и не совместимый с ними при комнатной температуре жидкий малотоксичный водорастворимый ТЭГ. ТЭГ не взаимодействует с ПВХ и выделяется в отдельную фазу при его желатинизации, выполняя роль порообразователя. Без флотореагента-оксаля марки Т-92 пластизоль, включающий ДБФ (ББФ) и ТЭГ, расслаивается практически моментально и не подлежит переработке. Таким образом обнаружено до этого не описанное свойство флотореагента-оксаля марки Т-92 быть гомогенизатором вышеуказанной композиции.

2. Было впервые обнаружено, что разветвленная система сквозных пор различного размера, необходимая для краскоудерживающего высокопористого слоя, может быть получена только при обязательном сочетании в ПВХ-пластизоле жидкого (ТЭГ) и твердого (сахароза) порообразователей. Использование каждого из них по отдельности (даже в увеличенном количестве) не обеспечивает требуемый результат. Так, введение в композицию ТЭГ без сахарозы в количестве уже 45 мас.% (чтобы после его экстракции водой получить хотя бы минимально необходимую пористость) приводит в зависимости от концентраций других компонентов либо к созданию непрочных материалов (ПВХ 20%, ДБФ 20%, флотореагент-оксаль марки Т-92 15%), либо к выпуску высокопластифицированных очень мягких, с низкой формоустойчивостью поропластов с пористостью ˜45% (ПВХ 16%, ДБФ 23%, флотореагент-оксаль марки Т-92 16%). Эти листы малопригодны для штемпельных подушек, особенно тех, которые применяются в автоматических оснастках для печатей. Они будут очень быстро и необратимо деформироваться при надавливании печатью или штампом, а их краскоудерживающая способность недостаточно велика. Доведение концентрации ТЭГ в пластизоле до 55% (в попытке увеличить пористость) однозначно сопровождается очень низкой прочностью и скорым разрушением изделий.

Применение сахарозы без ТЭГ создает ПВХ-материалы в основном закрытопористой структуры, где поры плохо связаны между собой, а процесс вымывания водой порообразователя водой идет медленно. Увеличение концентрации сахарозы в исходной композиции не меняет результат. Уже при 50 мас.% получается высоковязкий пластизоль, который плохо заливается в форму, а после термообработки с трудом извлекается из нее в виде листа, поскольку тот сильно прилипает к поверхности. Но главное, что изделие все равно имеет пористость (% открытых пор) не более 13%.

Данное явление вполне объяснимо, т.к. жидкие пластификаторы и распределенные в них микронные частицы пастообразующего ПВХ полностью обволакивают все частицы сахарозы, а после желатинизации полимера изолируют их друг от друга, не пропускают воду для экстрагирования и в результате создают закрытопористую структуру.

Только введение в рецептуру краскоудерживающего слоя одновременно жидкого (ТЭГ) и твердого (сахароза) порообразователей решает задачу получения разветвленной системы открытых сквозных пор.

ТЭГ не взаимодействует с полимером в процессе желатинизации пластизоля и образует отдельную сплошную фазу в виде сквозных каналов среди набухших и сплавленных между собой гранул ПВХ. При отмывании сформированного материала вода легко растворяет ТЭГ, по возникшим сквозным порам проникает к каждой частице сахарозы и быстро растворяет ее. На месте твердых частиц порообразователя в полимерном пластифицированном каркасе создаются соединенные между собой полости, заполненные раствором сахарозы и ТЭГ в воде. В ходе дальнейшего выщелачивания сахароза и ТЭГ удаляются полностью, лист высушивается, и в нем сохраняется ранее созданная разветвленная открытопористая структура.

3. Впервые для получения из ПВХ-пластизолей гладких равнотолщинных по всей площади листов, необходимых для качественных штемпельных подушек (особенно сменных, которые применяются в автоматических оснастках для печатей), использована открытая только с одной стороны в виде щели стеклянная или металлическая форма, у которой верхняя (фиг.2) и нижняя плоскости (фиг.1) с трех сторон отделены друг от друга плоскими ограничителями (фиг.4). Форма подлежит термообработке в вертикальном или наклонном положении, чтобы исключить вытекание композиции.

Все вышеизложенное позволяет сделать вывод о том, что предлагаемое изобретение патентноспособно по действующему законодательству, поскольку соответствует условиям промышленной применимости, новизны и изобретательского уровня.

Перечень чертежей в описании изобретения

Фиг.1 - нижняя часть плоской формы.

Фиг.2 - верхняя часть плоской формы (крышка).

Фиг.3 - нижняя часть формы с дозирующим слоем, на которую накладывают верхнюю часть формы.

Фиг.4 - собранная форма, установленная вертикально, с залитой в нее композицией резервуарного слоя.

Способ изготовления двухслойного листового микропористого материала для штемпельных подушек, состоящего из дозирующего и резервуарных слоев, включающий изготовление композиции на основе пастообразующего поливинилхлорида, пластификатора и жидкого порообразователя триэтиленгликоля, ее термообработку в форме, охлаждение и экстракцию триэтиленгликоля водой, отличающийся тем, что готовят композицию дозирующего слоя при соотношении компонентов, мас.%: поливинилхлорид 25-40; дибутилфталат или бутилбензилфталат 15-25; флотореагент-оксаль марки Т-92 15-25, триэтиленгликоль 20-35; равномерно распределяют отмеренное ее количество в пределах 0,07-0,16 мл на 1 см2 площади нижней части металлической или стеклянной формы, ограниченной с трех сторон плоскими барьерами соответствующей высоты, термообрабатывают в строго горизонтальном положении при температуре 80-110°С до перехода из жидкого состояния в твердое, охлаждают до температуры не выше 35°С, закрывают форму плоской верхней частью, скрепляют обе части формы зажимами, устанавливают форму вертикально, заливают в щелевидное пространство композицию резервуарного слоя при соотношении компонентов, мас.%: поливинилхлорид 12-20; дибутилфталат или бутилбензилфталат 16-26; флотореагент-оксаль марки Т-92 11-13, триэтиленгликоль 12-17, сахароза 30-45; термообрабатывают в вертикальном или наклонном положении при температуре 150-180°С в течение 15-50 мин до полной желатинизации композиции, охлаждают до комнатной температуры, извлекают лист, отмывают его в воде от сахарозы и триэтиленгликоля, сушат и рубят готовый микропористый двухслойный материал на заготовки для штемпельных подушек соответствующего типоразмера.