Способ и устройство для переработки свинцового сырья

Иллюстрации

Показать всеИзобретение относится к области цветной металлургии, в частности к способам и устройствам для переработки свинцового сырья. Способ переработки свинцового сырья включает обработку кислородсодержащим дутьем всего объема шлакового расплава в зоне подачи дутья в расплав в количестве 500-1500 нм3 в час в расчете на 1 м3 шлака, при этом кислородсодержащее дутье одновременно подают в шлаковый расплав на 5-20 калибров фурмы выше поверхности металлического свинца и над шлаковым расплавом на 30-80 калибров фурмы выше его в расчете на спокойную поверхность шлака, и температуру получаемого металлического свинца поддерживают в пределах 700-1100°С, а шлака - в пределах 900-1300°С. Для осуществления способа используют печь Ванюкова, в которой по вертикали в калибрах фурмы нижнего ряда относительно горизонтальной плоскости фурм нижнего ряда выполнены ниже на 10-30 калибров подина горна под шахтой печи и на 2-10 калибров свод канала шлакового сифона, размещены выше на 10-20 калибров порог сливного окна шлакового сифона и на 30-100 калибров фурмы верхнего ряда, а свод канала свинцового сифона выполнен ниже уровня подины на 2-5 калибров. Обеспечивается снижение механического уноса пылевидных шихтовых материалов и выбросов токсичных веществ с отходящими газами, повышение надежности, безопасности и срока эксплуатации оборудования, а также снижение затрат на производство свинца. 4 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к способам и устройствам для переработки свинцового сырья.

Известен способ переработки свинцового сырья по технологии Ausmelt /Mounsey E.N., Piret N.L. A Review of Ausmelt Technology for Lead Smelting // Lead-Zinc 2000, TMS (The Minerals, Metals & Materials Society), 2000.- P.149-169/, включающий окислительную плавку с непрерывной загрузкой сырья, флюсов и топлива на поверхность расплава, подачей кислородсодержащего дутья в расплав, разделение расплава с получением чернового свинца и свинцового шлака, выпуск жидких и газообразных продуктов плавки, и восстановительную плавку свинцового шлака с подачей кислородсодержащего дутья в расплав, топлива и восстановителя на поверхность расплава с получением чернового свинца и отвального шлака.

Способ используется как для переработки свинцового сульфидного сырья, так и для переработки вторичного свинцового сырья.

К недостаткам способа относится необходимость использования дутья с невысоким содержанием кислорода, что является следствием вертикальной подачи дутья в расплав через водоохлаждаемую фурму специальной конструкции. Конструкция этой фурмы не обеспечивает длительного режима эксплуатации и нуждается в частой замене. Из-за повышенных объемов подаваемого в расплав дутья и, следовательно, увеличенного объема отходящих газов значительная часть мелкой фракции шихтовых материалов и топлива будет подвержена механическому уносу (до 10-15 %). Кроме того, глубокой степени восстановления шлака на второй стадии плавки в непрерывном режиме добиться не удается.

Наиболее близким к предлагаемому является способ переработки свинцового сырья в печи Ванюкова /Плавка в жидкой ванне /А.В. Ванюков, В.П.Быстров, А.Д.Васкевич и др. Под ред. А.В.Ванюкова. - М.: Металлургия, 1988, стр.166-173/, включающий плавку с загрузкой в расплав свинецсодержащих материалов, флюсов, восстановителя, топлива при непрерывной подаче кислородсодержащего дутья с помощью фурм в расплав и над поверхностью расплава, с получением и выпуском расплавов металлического свинца и шлака, пылевидных и газообразных продуктов плавки.

Известна также печь Ванюкова для плавки сульфидных материалов, содержащая кессонированную плавильную камеру, снабженную загрузочными устройствами, фурмами для подачи кислородсодержащего дутья в расплав и над расплавом, расположенными с продольных сторон печи, футерованный внутренний горн, сифоны для непрерывного выпуска жидких продуктов плавки - шлака и штейна, в которой расстояние от плоскости фурм до верхней границы штейнового окна составляет 30-50 калибров фурм /Плавка в жидкой ванне /А.В.Ванюков, В.П.Быстров, А.Д.Васкевич и др.; Под ред. А.В.Ванюкова. - М.: Металлургия, 1988, стр.15-17, 94-100/.

Кроме того, известен комплекс печей для осуществления последовательно окислительной плавки свинцового сырья с получением металлического свинца и свинцового шлака и последующей восстановительной плавки свинцового шлака с возможностью непрерывного перетекания свинцового шлака из печи для окислительной плавки в печь для восстановительной плавки. Во время плавки свинцовый лом, флюсы и уголь-восстановитель загружают в первую печь. В зависимости от того сульфидный или сульфатный свинец в загрузке, количества свинца в ней, операция ведется в окислительной, нейтральной или восстановительной атмосфере, что достигается различным количеством загружаемого восстановителя и/или соотношением кислород:топливо. Получается расплавленный свинец, тяжелый свинцовый шлак и возгоны. Свинец и шлак удаляют непрерывно. Шлак направляют во вторую печь на восстановление, где загружают уголь, поддерживая необходимые для восстановления свинца условия /J.S Robert et al. Recycling of lead using Ausmelt Technology, Proceeding of EMC, 2001, cc.288-289/.

К недостаткам известных способа и устройства, принятых в качестве прототипов, можно отнести следующее.

В известном способе плавки свинцового сырья в печи Ванюкова расстояние от места подачи кислородсодержащего дутья в расплав до границы разделения шлака и металла составляет 30-50 калибров фурм, но при этом в активное перемешивание кислородсодержащим дутьем вовлекается только часть шлаковой ванны (фурменная зона) на глубину 5-10 калибров фурм ниже плоскости фурм. В результате, в нижней части шлакового расплава на границе с металлическим свинцом при остановках печи образуется вязкий, быстро твердеющий шлако-сульфидно-металлический слой. Ввиду низкого теплосодержания образующегося в реакционной (фурменной) зоне потока свинца после запуска в работу печи Ванюкова существующей конструкции разогреть и растворить этот промежуточный слой полностью не удается. Вместе с тем, при высоком содержании меди в черновом свинце, которая при охлаждении металла, находящегося в горне печи (например, во время остановок печи или работе на пониженных режимах по перерабатываемой шихте), образует твердые сульфидно-металлические выделения ликвационного происхождения как на поверхности металлической ванны, так и на кладке горна печи. Отмеченное выше может служить причиной серьезного расстройства технологического процесса плавки и выхода из строя оборудования. Кроме того, известный способ переработки свинцового сырья в печи Ванюкова известной конструкции будет характеризоваться повышенным механическим пылеуносом (5-10%) при переработке тонкодисперсных материалов (флотационных концентратов, пасты от разделки отработавших свинцово-кислотных аккумуляторов, пылей, свинцовых возгонов и т.д.) и переходом в отходящие газы летучих и горючих компонентов шихты и топлива, которые необходимо дожигать. Это связано с тем, что при высокой удельной производительности процесса, достигающей 80-100 т/(м2·сут), и существующих масштабах свинцового производства на отдельных заводах (20-100 тыс. тонн в год) малые геометрические размеры печей (горизонтальное сечение шахты печи составляет 1,5-6 м2) не позволяют разместить на печи на необходимом удалении друг от друга места загрузки шихтовых материалов, подачи кислородсодержащего дутья над поверхностью расплава и отвода технологических газов.

Техническим результатом предложенного способа и устройства для его осуществления является обеспечение непрерывной и устойчивой переработки свинцового сырья, снижение механического уноса пылевидных шихтовых материалов и выбросов токсичных веществ с отходящими газами, повышение надежности, безопасности и срока эксплуатации плавильного и газоочистного оборудования, а также снижение затрат на производство свинца.

В предложенном способе переработки свинцового сырья обработке кислородсодержащим дутьем подвергают весь объем шлакового расплава в зоне подачи дутья в расплав, кислородсодержащее дутье одновременно подают в шлаковый расплав на 5-20 калибров фурмы выше поверхности расплава металлического свинца в количестве 500-1500 нм3 в час в расчете на 1 м3 шлакового расплава и над шлаковым расплавом на 30-80 калибров фурмы выше его в расчете на спокойную поверхность шлакового расплава, температуру полученного металлического свинца поддерживают в пределах 700-1100°С и шлака в пределах 900-1300°С.

По второму варианту предложенного способа плавку ведут с получением шлака, содержащего 25-45 % свинца по массе, при этом суммарное количество кислорода в кислородсодержащем дутье, подаваемом в шлаковый расплав и над шлаковым расплавом, составляет в отношении не менее 1,0 от теоретически необходимого для полного окисления сульфидной серы свинцового сырья и углеводородов до SO2, CO2 и Н2O.

По третьему варианту предложенного способа полученный шлак подвергают плавке с подачей восстановителя и топлива на поверхность шлакового расплава или в шлаковый расплав и с количеством кислорода в кислородсодержащем дутье, подаваемом в шлаковый расплав, составляющем 0,6-0,9 от количества кислорода, необходимого для окисления углеводородов восстановителя и топлива до CO2 и Н2О, с получением отвального шлака, содержащего 1-3 % свинца по массе.

По варианту предложенного способа, дополняющего первые два, загрузку свинецсо-держащих материалов, флюсов, восстановителя и топлива ведут на поверхность спокойной ванны шлака, не продуваемую кислородсодержащим дутьем, и создают непрерывную циркуляцию шлакового расплава между зоной подачи кислородсодержащего дутья в шлаковый расплав и зоной загрузки свинецсодержащих материалов, флюсов, восстановителя и топлива.

Для осуществления переработки свинцового сырья по предложенному способу предлагается использовать печь Ванюкова, содержащую каркас, кессонированную шахту, футерованный внутренний горн с подиной, кессонированный свод, загрузочные устройства, фурмы нижнего и верхнего рядов для подачи кислородсодержащего дутья в нижнюю и среднюю части шахты, размещенные в боковых стенах шахты, шлаковый и свинцовый сифоны для выпуска из внутреннего горна жидких продуктов плавки, соединенные каналами с внутренним горном, и газоход для отвода пылевидных и газообразных продуктов плавки, в которой подина горна под шахтой печи выполнена ниже горизонтальной плоскости фурм нижнего ряда на расстоянии 10-30 калибров фурм нижнего ряда, свод канала шлакового сифона выполнен на 2-10 калибров фурм нижнего ряда ниже горизонтальной плоскости фурм нижнего ряда, порог сливного окна шлакового сифона размещен на 10-20 калибров фурм нижнего ряда выше плоскости фурм нижнего ряда, свод канала свинцового сифона выполнен ниже уровня подины на 2-5 калибров фурм нижнего ряда, фурмы верхнего ряда размещены на расстоянии 30-100 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда.

По варианту предложенной конструкции печи Ванюкова, шахта печи дополнительно снабжена загрузочной камерой, размещенной с торцевой стороны шахты, и отделена от нее нижней вертикальной кессонированной перегородкой, верхний край которой размещен на 10-20 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда, а нижний край - на 2-10 калибров фурм нижнего ряда ниже горизонтальной плоскости фурм нижнего ряда с образованием канала между нижним краем нижней вертикальной кессонированной перегородки и подиной, и верхней вертикальной кессонированной перегородкой, верхний край которой плотно примыкает к торцевой стене шахты, нижний край верхней вертикальной кессонированной перегородки в вертикальной плоскости образует с верхним краем нижней вертикальной кессонированной перегородки канал высотой 40-60 калибров фурм нижнего ряда, и в своде загрузочной камеры выполнено загрузочное устройство.

Для осуществления восстановительной обработки шлакового расплава шахта печи дополнительно снабжена заливочной камерой для подачи шлакового расплава, размещенной с торцевой стороны шахты, и отделена от нее вертикальной кессонированной перегородкой, установленной в торцевой стене шахты до уровня горизонтальной плоскости фурм нижнего ряда с образованием канала между нижним краем перегородки и подиной, причем заливочная камера имеет заливочное окно, выполненное на уровне 20-40 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда.

Для снижения пылеуноса за счет естественного возврата пыли газоход печи выполнен вертикальным, высотой, составляющей 1-3 высоты шахты печи.

По варианту предложенной конструкции печи Ванюкова, печь Ванюкова без загрузочной камеры или печь Ванюкова с загрузочной камерой и печь Ванюкова с заливочной камерой выполнены с единой ступенчатой подиной и заключены в общий каркас с образованием единого агрегата, шлаковый сифон печи Ванюкова без загрузочной камеры или печи Ванюкова с загрузочной камерой непосредственно примыкает к заливочной камере печи Ванюкова.

В предложенных вариантах печи Ванюкова могут быть выполнены с использованием медных кессонированных элементов, как в печах Ванюкова для переработки сульфидного медного сырья, а могут отличаться тем, что фурменные кессоны, фурмы нижнего и верхнего рядов для подачи кислородсодержащего дутья, торцевые кессоны по высоте до уровня фурменных кессонов и перегородки выполнены медными водоохлаждаемыми, остальные стеновые и сводовые кессоны выполнены стальными водоохлаждаемыми.

В этом варианте конструкции печи Ванюкова стальные кессоны могут быть выполнены с использованием испарительного охлаждения.

Для осуществления непрерывной переработки свинцового сырья последовательно в окислительных и восстановительных условиях используют комплекс, содержащий две печи Ванюкова, причем печь Ванюкова с заливочной камерой установлена ниже печи Ванюкова без загрузочной камеры или печи Ванюкова с загрузочной камерой с возможностью самопроизвольного перетекания жидкого шлака по желобу из шлакового сифона печи Ванюкова без загрузочной камеры или печи Ванюкова с загрузочной камерой в заливочную камеру печи Ванюкова.

Для осуществления непрерывной переработки свинцового сырья последовательно в окислительных и восстановительных условиях может быть также использован комплекс, содержащий две печи Ванюкова, в котором печь Ванюкова без загрузочной камеры или печь Ванюкова с загрузочной камерой соединены с печью Ванюкова с заливочной камерой закрытым обогреваемым каналом для самопроизвольного перетекания жидкого шлака из шлакового сифона печи Ванюкова без загрузочной камеры или печи Ванюкова с загрузочной камерой в заливочную камеру печи Ванюкова.

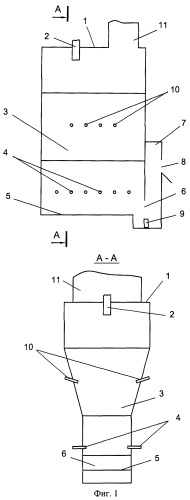

На фиг.1 изображены продольный и поперечный (А-А) разрезы однозонной печи Ванюкова предложенной конструкции для осуществления окислительной или восстановительной плавок свинецсодержащих материалов.

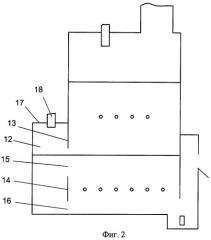

На фиг.2 показан продольный вид печи Ванюкова с загрузочной камерой для подачи шихтовых материалов, в том числе и мелкодисперсных, на поверхность ванны расплава при окислительной плавке свинцового сырья.

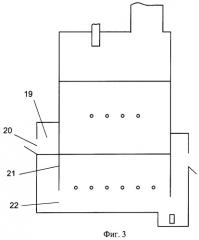

На фиг.3 приведен продольный разрез печи Ванюкова с заливочной камерой для восстановительной переработки жидких свинцовистых шлаков.

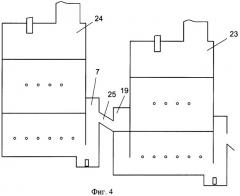

На фиг.4 показан комплекс из двух печей Ванюкова для осуществления последовательной непрерывной переработки свинцового сырья в окислительных и в восстановительных условиях плавки.

На фиг.5 дано изображение комплекса из двух печей Ванюкова, установленных каскадно, в котором печь Ванюкова для проведения окислительной плавки свинцового сырья снабжена загрузочной камерой.

На фиг.6 изображен продольный вид двухзонной печи Ванюкова со ступенчатой подиной для осуществления окислительно-восстановительной переработки свинцового сырья.

На фиг.7 показан вид двухзонной печи Ванюкова с загрузочной камерой для подачи на поверхность ванны расплава исходных свинцовых материалов.

Печь Ванюкова предложенной конструкции (фиг.1) снабжена размещенным в своде печи 1 загрузочным устройством 2 для подачи шихты, твердого топлива и восстановителя (угля) на перемешиваемую кислородсодержащим дутьем шлаковую ванну плавильной камеры 3. Фурмы нижнего ряда 4 для подачи кислородсодержащего дутья в расплав установлены в боковых стенах плавильной камеры на высоте 10-30 калибров фурм нижнего ряда от подины 5. Свод канала 6 шлакового сифона 7 выполнен на 2-10 калибров фурм нижнего ряда ниже горизонтальной плоскости фурм нижнего ряда. Порог сливного окна 8 шлакового сифона размещен на 10-20 калибров фурм нижнего ряда выше плоскости фурм нижнего ряда. Свод канала 9 свинцового сифона выполнен ниже уровня подины на 2-5 калибров фурм нижнего ряда. Фурмы верхнего ряда 10 размещены на расстоянии 30-100 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда. Газоход 11 для отвода пылевидных и газообразных продуктов плавки размещен в своде печи.

С целью снижения механического пылеуноса мелкой фракции шихтовых материалов печь Ванюкова (фиг.2) снабжена загрузочной камерой 12, размещенной с противоположной шлаковому сифону торцевой стороны плавильной камеры. В верхней части загрузочной камеры выполнена верхняя вертикальная кессонированная перегородка 13. Верхний край верхней вертикальной перегородки плотно присоединен к торцевой стене шахты, а ее нижний край в вертикальной плоскости образует с верхним краем нижней вертикальной кессонированной перегородки 14 верхний переточный канал 15. Благодаря наличию верхней вертикальной кессонированной перегородки не происходит попадания мелких частиц шихты в подсводовое пространство плавильной камеры, снижается пылеунос и вероятность образования подсводовых настылей. В вертикальной плоскости нижний край нижней вертикальной перегородки образует с подиной нижний переточный канал 16. В своде загрузочной камеры 17 выполнено загрузочное устройство 18 для подачи шихты, твердого топлива и восстановителя.

Печь Ванюкова для восстановительной обработки шлака (фиг.3) дополнительно снабжена заливочной камерой 19, в которую из шлакового сифона печи Ванюкова для окислительной плавки непрерывно или периодически (в случае недостаточного потока) поступает шлаковый расплав через заливочное окно 20. Заливочная камера размещена с противоположной шлаковому сифону торцевой стороны печи и отделена от плавильной камеры вертикальной кессонированной перегородкой 21. Верхний край вертикальной кессонированной перегородки плотно примыкает к торцевой стене шахты, а ее нижний край размещен на уровне горизонтальной плоскости фурм нижнего ряда с образованием канала 22 между нижним краем перегородки и подиной. Для подогрева шлака при малых его потоках в заливочной камере может быть установлена отопительная горелка.

Комплекс из двух печей Ванюкова (фиг.4), в котором печь Ванюкова 23 с заливочной камерой 19 для восстановительной обработки шлакового расплава установлена ниже печи Ванюкова 24 для окислительной плавки исходного сырья (без загрузочной камеры) с возможностью самопроизвольного перетекания шлакового расплава по желобу 25 из шлакового сифона 7 печи Ванюкова 24 в заливочную камеру печи Ванюкова 23.

Комплекс из двух установленных каскадом печей Ванюкова (фиг.5), в котором печь Ванюкова 26 с загрузочной камерой 12 для окислительной плавки исходного свинцового сырья установлена выше печи Ванюкова 23 с заливочной камерой 19 для восстановительной переработки шлака, что обеспечивает непрерывное перетекание шлакового расплава по желобу 25 из шлакового сифона 7 печи Ванюкова 26 в заливочную камеру 19 второй печи Ванюкова.

Вариант конструкции двухзонной печи Ванюкова в виде единого агрегата (фиг.6), в котором печь Ванюкова 24 (без загрузочной камеры) и печь Ванюкова 23 с заливочной камерой 19 выполнены с единой ступенчатой подиной 27 и заключены в общий каркас. Шлаковый сифон 7 печи Ванюкова 24 непосредственно примыкает к заливочной камере печи Ванюкова 23 с совмещением сливного окна шлакового сифона с заливочным окном 20 заливочной камеры.

Вариантом предложенной конструкции также является двухзонная печь Ванюкова (фиг.7), в которой однозонная печь Ванюкова 26 с загрузочной камерой 12 и печь Ванюкова 23 с заливочной камерой 19 также выполнены с единой ступенчатой подиной 27 и общим каркасом в виде единого двухзонного агрегата.

При осуществлении предложенного способа кислородсодержащим дутьем, подаваемым в шлаковый расплав на 5-20 калибров фурм выше поверхности металлического свинца в количестве 500-1500 нм3 в час в расчете на 1 м3 шлакового расплава, интенсивно перемешивают весь объем шлакового расплава до границы разделения свинца и шлака. При этом за счет окисления топлива и сульфидов сырья и интенсивного перемешивания в жидкотекучем, разогретом состоянии находится весь объем шлаковой ванны, что и предотвращает образование вязкого промежуточного слоя. В случае остановки процесса плавки или ведении его на пониженных режимах по перерабатываемой шихте, которые приводят к образованию промежуточного шлако-сульфидно-металлического слоя, после возобновления процесса плавки происходит быстрое перемешивание промежуточного слоя со шлаковым расплавом, окисление интерметаллидов и сульфидов и растворение загустевших или затвердевших оксидных фаз промежуточного слоя. Подаваемое над шлаковым расплавом кислородсодержащее дутье на 30-80 калибров фурм выше поверхности шлакового расплава (в расчете на спокойную ванну шлакового расплава), окисляет механически унесенные частицы шихты и твердого топлива, а также продукты их неполного окисления в шлаковой ванне и летучие компоненты. В процессе плавки температуру свинца, находящегося под шлаковой ванной, поддерживают достаточно высокой - в пределах 700-1100°С для предотвращения выделения из него сульфидно-маталлической фазы, и температуру шлака также поддерживают достаточно высокой, в пределах 900-1300°С, для интенсивного ведения процесса плавки, но позволяющей избежать излишней возгонки свинца и его соединений.

Для практической реализации предложенного способа в предложенной конструкции печи Ванюкова подина горна под шахтой печи выполнена ниже горизонтальной плоскости фурм нижнего ряда на расстоянии 10-30 калибров фурм нижнего ряда, что обеспечивает подачу кислородсодержащего дутья при работе печи в шлаковый расплав на 5-20 калибров фурм нижнего ряда выше поверхности металлического свинца, уровень которого в горне поддерживается соответствующей высотой сливного порога свинцового сифона. Высота сливного порога свинцового сифона должна быть такой, чтобы высота слоя шлакового расплава ниже плоскости фурм нижнего ряда была достаточной для его прогрева при перемешивании дутьем (20 калибров), но слой металла без необходимости не вовлекался в перемешивание дутьем, так как это приведет к окислению части выплавленного свинца и росту его потерь со шлаком (5 калибров). Для предотвращения возможности перекрытия сечения канала шлакового сифона промежуточным шлако-сульфидно-металлическим слоем свод канала шлакового сифона выполнен на 2-10 калибров фурм нижнего ряда ниже горизонтальной плоскости фурм нижнего ряда, что обеспечивает надежный гидравлический затвор от проскока непроработанной шихтово-шлаковой массы и кислородсодержащего дутья в шлаковый сифон. Расположение порога сливного окна шлакового сифона на 10-20 калибров фурм нижнего ряда выше плоскости фурм нижнего ряда выбрано таким, чтобы высота шлакового расплава (в расчете на спокойную ванну шлака) была достаточной для усвоения кислорода дутья при реакциях сжигания топлива и окисления компонентов шихты (10 калибров), но и происходило достаточное вмешивание твердого топлива в расплав для его полного сжигания (20 калибров). Окончательное отделение механически увлеченных шлаком мелких капель свинца происходит в шлаковом сифоне, где движущийся к порогу сливного окна шлаковый расплав находится в относительно спокойном, неперемешиваемом состоянии. Выполнение свода канала свинцового сифона ниже уровня подины на 2-5 калибров фурм нижнего ряда обеспечивает беспрепятственный непрерывный выпуск металлического свинца из горна печи. Размещение в боковых стенах шахты печи фурм верхнего ряда на расстоянии 30-100 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда обеспечивает подачу кислородсодержащего дутья на 30-80 калибров фурм выше поверхности шлака (в расчете на спокойную поверхность шлаковой ванны) для полного сжигания горючих компонентов пылевидных и газообразных продуктов плавки и с целью снижения вероятности образования настылей сульфида свинца в верхней части шахты и в газоходе печи.

С целью глубокого удаления серы из свинца и предотвращения выделения из свинца при его охлаждении сульфидно-металлической фазы, плавку ведут с расходом кислородсодержащего дутья, обеспечивающего окисление части сульфида свинца шихты до оксида с получением свинцовистого шлака, содержащего 25-45% свинца по массе. При этом гарантированно получают кондиционный по содержанию серы черновой свинец (не более 0,3-0,5%), а такие примеси как мышьяк, олово и сурьма в большой степени переходят в шлак, что позволяет упростить последующее рафинирование чернового металла. При содержании свинца в шлаке менее 25% получают некондиционный черновой свинец, содержащий более 0,5% серы. При содержании свинца в шлаке более 45% резко падает прямой выход чернового металла при плавке и возрастает расход восстановителя на доизвлечение металла из шлака в последующей восстановительной плавке.

Загрузку шихты в процессе плавки можно производить также и не на интенсивно перемешиваемый кислородсодержащим дутьем шлаковый расплав, где переизмельченные частицы шихты, в особенности тонкодисперсных сульфидных концентратов и оборотной пыли, могут уноситься восходящим потоком образующихся газов, а на поверхность спокойной части ванны шлакового расплава, которая непрерывными циркуляционными потоками интенсивно обменивается шлаковыми массами с перемешиваемой кислородсодержащим дутьем другой частью шлаковой ванны. При этом происходит быстрое вмешивание мелких частиц шихты в глубинные слои шлаковой ванны без образования механического пылевыноса.

Осуществление этого способа переработки свинцового сырья достигается использованием печи Ванюкова, шахта которой дополнительно снабжена загрузочной камерой, размещенной с торцевой стороны шахты и отделенной от нее нижней вертикальной кессонированной перегородкой, верхний край которой размещен на 10-20 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда, нижний край - размещен на 2-10 калибров фурм нижнего ряда ниже горизонтальной плоскости фурм нижнего ряда с образованием канала между нижним краем нижней вертикально кессонированной перегородки и подиной, и верхней вертикальной кессонированной перегородкой, верхний край которой плотно примыкает к торцевой стене шахты, нижний край верхней вертикальной кессонированной перегородки в вертикальной плоскости образует с верхним краем нижней вертикальной кессонированной перегородки канал высотой 40-60 калибров фурм нижнего ряда. При таком расположении элементов конструкции печи между плавильной и загрузочной камерами возникает непрерывно циркулирующий поток шлакового расплава. Благодаря отсутствию восходящего газового потока в загрузочной камере механический пылеунос незначителен и не превышает 1-2% от массы загруженной шихты.

Плавку окисленного свинцового сырья или свинцовистого шлака в твердом или жидком состоянии, полученного в вышеприведенных условиях, ведут в восстановительном режиме с подачей восстановителя и топлива на поверхность шлакового расплава или в шлаковый расплав с получением отвального по содержанию свинца шлака, содержащего 1-3% свинца. При этом количество кислорода в кислородсодержащем дутье, подаваемом в шлаковый расплав, составляет 0,6-0,9 от количества кислорода, необходимого для окисления углеводородов восстановителя и топлива до CO2 и Н2O. Верхний предел указанного интервала (0,9) обусловлен полнотой извлечения свинца в черновой металл, а нижний (0,6) - селективностью восстановления оксидов свинца без попутного восстановления оксидных соединений цинка и железа. Выход за нижний предел (0,6) влечет за собой повышение расхода восстановителя и топлива при плавке, увеличение объема оборотной пыли за счет накопления в ней цинка.

Для осуществления восстановительной обработки окисленного свинцового сырья или твердого свинцовистого шлака возможно применение печи с загрузкой исходных материалов на поверхность перемешиваемого шлакового расплава или через загрузочную камеру.

Для осуществления восстановительной обработки жидкого шлака предложена печь, снабженная заливочной камерой, размещенной с торцевой стороны шахты печи и отделенная от нее вертикальной кессонированной перегородкой, установленной в торцевой стене шахты до уровня горизонтальной плоскости фурм нижнего ряда с образованием канала между нижним краем перегородки и подиной, заливочная камера имеет заливочное окно, выполненное на уровне 20-40 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда. Выполнение заливочного окна, нижний край которого размещен на уровне 20-40 калибров фурм нижнего ряда выше горизонтальной плоскости фурм нижнего ряда, предотвращает вытекание подаваемого шлакового расплава из печи.

Для осуществления предложенного способа переработки свинцового сырья в предложенном варианте конструкции печи Ванюкова газоход для отвода отходящих газов выполнен вертикальным, высотой, составляющей 1-3 высоты шахты печи. Такое конструктивное решение предотвращает налипание летучих соединений свинца (возгонов) и образование настылей на вертикальных стенках газохода, а большая высота газохода способствует возврату (оседанию) значительной части возгонов в шлаковую ванну за счет падения динамического напора газового потока. Это способствует повышению устойчивости технологического процесса плавки, снижет выход свинца в возгоны и уменьшает объем оборотной пыли.

Предложена последовательная переработка свинцового сырья как первичного, так и вторичного, в комплексе печей Ванюкова, включающем печи Ванюкова, установленные последовательно на разных уровнях, в первой из которых ведут окислительную плавку при загрузке исходных материалов на ванну шлакового расплава или через загрузочную камеру с внутрипечным рафинированием свинца и получением богатого свинцовистого шлака, содержащего 25-45% свинца по массе, самопроизвольно перетекающего по желобу или по закрытому обогреваемому каналу в заливочную камеру второй печи Ванюкова, в которой плавку ведут с подачей восстановителя и топлива на поверхность шлакового расплава или в шлаковый расплав и количеством кислорода в кислородсодержащем дутье, подаваемом в расплав, 0,6-0,9 от количества кислорода, необходимого для полного окисления углеводородов восстановителя и топлива до CO2 и Н2О, с получением отвального шлака, содержащего 1-3% свинца по массе. Для обеспечения гарантированного дожигания до конечных продуктов летучих и горючих компонентов шихты, и топлива суммарное количество кислорода в дутье, подаваемом в шлаковый расплав и над шлаковым расплавом, при окислительной плавке, составляет в отношении не менее 1,0 от теоретически необходимого для полного окисления сульфидной серы свинцового сырья и углеводородов до SO2, СО2 и Н2О. При восстановительной плавке в состав подаваемого восстановителя, топлива и шлака входит незначительное количество сульфидной серы, поэтому образование сульфида свинца незначительно. В этом случае дожигание проводят подачей окислительного дутья, как через фурмы верхнего ряда в печь Ванюкова до остаточного содержания СО в отходящих газах не менее 5%, так и в вертикальный газоход печи до полного окисления СО в отходящих газах до CO2.

Вариантом конструктивного решения для осуществления предложенного способа последовательной переработки свинцового сырья сначала в окислительных, а затем в восстановительных условиях является выполнение печи Ванюкова в виде единого агрегата, когда предложенные печь Ванюкова без загрузочной камеры или печь Ванюкова с загрузочной камерой и печь Ванюкова с заливочной камерой выполнены на единой подине и заключены в общий каркас, шлаковый сифон печи Ванюкова без загрузочной камеры или печи Ванюкова с загрузочной камерой непосредственно примыкает к заливочной камере второй печи Ванюкова. Такие конструктивные решения по осуществлению предложенного способа последовательной окислительно-восстановительной переработки свинцового сырья обеспечивают минимальные потери ценных элементов, снижение расхода топлива и восстановителя и сокращение вредных выбросов при плавке.

Предложенные печи Ванюкова для окислительной и восстановительной плавок свинцового сырья отличаются от используемых в настоящее время тем, что фурменные кессоны, фурмы нижнего и верхнего рядов для подачи кислородсодержащего дутья, торцевые кессоны по высоте до уровня фурменных кессонов и перегородки выполнены медными водоохлаждаемыми, как и в существующих печах Ванюкова, а остальные стеновые и сводовые кессоны стальными водоохлаждаемыми. В этом случае существенно упрощается и удешевляется изготовление большей части кессонированных элементов печи.

Возможен вариант конструкций печей Ванюкова, при котором стальные стеновые и сводовые кессоны выполнены с возможностью использования испарительного охлаждения. При использовании испарительного охлаждения в стальных кессонах образуется пар давлением 0,8-1,6 МПа, тепловая энергия которого может быть использована на технологические и бытовые нужды.

Пример осуществления предложенного способа с использованием предложенного устройства.

В печь Ванюкова предложенной конструкции по предложенному способу загрузку свинецсодержащей шихты, твердого топлива и восстановителя (угля) ведут непрерывно через загрузочные устройства на перемешиваемый дутьем шлаковый расплав или на спокойную поверхность шлакового расплава в загрузочной камере. Через фурмы нижнего ряда при этом непрерывно подают в шлаковый расплав кислородсодержащее дутье, количество кислорода в котором обеспечивает получение кондиционного чернового свинца, жидкотекучего шлака и поддержания соответствующих температурных условий плавки. На кессонированных охлаждаемых стенах и фурмах нижнего ряда происходит образование устойчивого шлакового гарнисажа, препятствующего разрушению конструктивных элементов печи. Количество дутья, подаваемого в расплав (интенсивность), выбирается таким, чтобы обеспечить достаточно быстрое вмешивание компонентов шихты, топлива и восстановителя в расплав, но не вызывать повышенный унос соединений свинца с возгонами, что приводит к образованию большого количества оборотной пыли при плавке. Расположение места подачи кислородсодержащего дутья в шлаковый расплав над поверхностью металлического свинца и его интенсивность позволяют перемешивать весь объем ванны шлакового расплава, в который непрерывно подают шихту и уголь, но не допускают переокисления выплавленного металлического свинца, находящегося в горне печи. Интенсивное перемешивание в процессе плавки шлакового расплава (в фурменной зоне) способствует слиянию образовавшихся мелких капель свинца в более крупные, которые быстро оседают из перемешиваемого объема шлакового расплава в горновую часть печи (подфурменную зону). В подфурменной зоне происходит выделение капель чернового свинца из шлакового расплава. Накапливающийся в футерованном горне печи черновой свинец непрерывно выпускают через сливной порог свинцового сифона. Шлаковый расплав непрерывно поступает в шлаковый сифон, отделенный перегородкой от плавильной камеры. Окончательное отделение механически увлеченных шлаком мелких капель свинца происходит в шлаковом сифоне, где движущийся к сливному порогу шлак находится в относительно спокойном, неперемешиваемом состоянии. Высокая разность плотностей металлического свинца и шлака обеспечивает при этом практически полное разделение металло-шлаковой эмульсии, сводя до минимума механические потери свинца со шлаком. Благодаря этому выпускаемый из печи шлак содержит свинец в виде растворенных в шлаковом расплаве оксидных соединений. Величина высоты шлакового расплава (в расчете на спокойную ванну) в печи Ванюкова определяется высотой расположения сливного порога шлакового сифона над плоскостью фурм нижнего ряда. Высота свинцовой ванны в печи определяется уровнем сливного порога свинцового сифона. При фиксированном уровне сливного порога шлакового сифона уровнем сливного порога свинцового сифона устанавливают высоту шлакового слоя до границы разделения шлака и свинца в подфурменной зоне. Одновременно с подачей шихты, угля и кислородсодержащего дутья через фурмы нижнего ряда через фурмы верхнего ряда подают кислородсодержащее дутье в количестве, обеспечивающем полное сжигание горючих компонентов пылевидных и газообразных продуктов плавки до SO2, CO2 и Н2О, окисление механически унесенных частиц шихты, твердого топлива и восстановителя, а также продуктов их неполного окисления в перемешиваемой шлаковой ванне и летучих компонентов.

При окислительном режиме плавки, когда расход кислородсодержащего дутья с избытком обеспечивает полное сжигание горючих компонентов шихты и топлива до SO2, СО