Способ плазменного напыления покрытий

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способу плазменного напыления покрытий и может найти применение в приборо- и машиностроении, в ортопедической стоматологии для изготовления прецизионных сопрягаемых пар, газопоглотителей, внутрикостных имплантантов с металлическими и композиционными покрытиями. Покрытие формируют потоком частиц, образующихся путем распыления части пруткового материала, расплавляемого в струе плазмы. Распыление части пруткового материала осуществляют путем сообщения ему ультразвуковых колебаний. Ток дуги плазматрона и расстояние от среза его сопла до оси пруткового материала устанавливают равным соответственно (120-150) А и (10-15) мм. Скорость подачи пруткового материала в струю плазмы определяют из условий обратной пропорциональности скорости распространения фронта расплавленного материала и сохранения на торце пруткового материала слоя расплава не большего половины длины стоячей волны ультразвуковых колебаний. Напыляемому изделию сообщают ультразвуковые колебания в направлении требуемой ориентации элементов микрорельефа поверхности покрытий. В результате обеспечивается бесступенчатое регулирование свойств покрытия от внутренних слоев к внешним, повышаются адгезионно-когезионные характеристики покрытий и соответственно повышается качество изделий. 3 з.п. ф-лы, 1 ил., 3 табл.

Реферат

Изобретение относится к области нанесения покрытий газотермическим методом, в частности плазменным напылением, и может быть использовано в приборо- и машиностроении, а также в производстве изделий медицинского назначения, для изготовления деталей сопрягаемых прецизионных пар, газопоглотителей, электровакуумных приборов, внутрикостных имплантатов и подобных им объектов, к адгезии и однородности параметров покрытий на которых предъявляются высокие требования.

Известны способы плазменного нанесения покрытий, согласно которым в струю плазмы, образованную путем ионизации потока инертного газа электрической дугой, подают напыляемый материал в виде частиц порошка определенного размера, которые нагреваются в струе до плавления, ускоряются и переносятся к покрываемой поверхности основы. При контакте с ней частицы деформируются, растекаются и кристаллизуются, образуя агломераты. Оседая и кристаллизуясь послойно, частицы формируют покрытие, свойства которого определяются теплофизическими, химическими и механическими свойствами материала частиц, дистанцией напыления, током дуги, скоростью частиц, составом окружающей атмосферы и родом плазмообразующего и транспортирующего газов [1, 2].

Существенными недостатками описанных способов являются следующие. Вследствие различных размеров и формы напыляемых частиц порошка, а также неравномерного распределения температуры и скорости газового потока по его сечению частицы достигают поверхности основы в различной степени проплавления и образуют агломераты различных размеров. В результате покрытие формируется с высокой анизотропией свойств: разброс микротвердости доходит до 15÷18%, неравномерность пористой структуры составляет более 25%, а пористость находится в диапазоне 20-40%. Из-за скачкообразного перехода от компактного материала основы к пористому покрытию в нем возникают внутренние напряжения, величина которых в ряде случаев превышает предел прочности агломератов и прочность их сцепления с основой. В результате образуются трещины и местные отслоения покрытия, что снижает его адгезию и не обеспечивает ее равномерности по всей поверхности. Из-за различной степени проплавления некоторые частицы достигают поверхности основы в жидком состоянии, некоторые - в вязком, а некоторые имеют твердое ядро, что вызывает значительную неравномерность микрорельефа покрытия. Все изложенное вызывает снижение качества покрытий, затрудняет их обрабатываемость и уменьшает долговечность изделий.

Известен способ плазменного напыления [3], в котором перед введением частиц порошкового материала газ-носитель подогревают и подвергают пульсирующему воздействию, частицы порошкового материала смешивают с пульсирующим потоком газ-носителя, а нанесение порошкового материала покрытия на поверхность изделия проводят в пульсирующем режиме при частоте пульсации сверхзвуковой газопорошковой струи 2-50 Гц. Данный способ обеспечивает перемешивание частиц в струе газа, что улучшает их теплообмен и выравнивает проплавляемость. Это повышает адгезию покрытия и снижает напряжения. Однако из-за исходной разноразмерности частиц и неравномерности их формы сохраняется неоднородность покрытия по адгезионным и структурным характеристикам. Также сохраняется опасность отслоения вследствие резкого перехода от компактного материала к пористому покрытию.

Таким образом, общими недостатками описанных способов, приводящими к невысокому качеству покрытий, являются неодинаковое проплавление частиц в потоке и существенное различие в их размерах при несимметричной форме.

Известен способ плазменного напыления, по которому поток частиц формируется из микрокапель, образованных путем распыления первичной капли на торце пруткового материала, расплавляемого в плазменной струе. Распыление осуществляется скоростным потоком газа. Размеры капель определяются физическими свойствами материала прутка и скоростью газового потока [4]. Способ принят за прототип.

При использовании этого способа в потоке присутствуют частицы, находящиеся только в расплавленном состоянии, что обеспечивает повышение однородности адгезионных свойств покрытия и его структуры по сравнению с напылением порошковых материалов. Однако способ имеет следующие недостатки.

Скорость газа неодинакова по сечению потока, поэтому существует вероятность формирования частиц-микрокапель также с некоторым разбросом размеров. Толщина расплавленного слоя постоянно увеличивается из-за непрерывного подвода тепла в пруток от струи плазмы, что приводит к увеличению размеров первичной капли. В результате устойчивость этого образования резко снижается и происходит периодический распад этой капли на отдельные крупные фрагменты до их распыления потоком газа. Фрагменты, попадая на поверхность основы, формируют на ней отдельные макроагломераты, которые резко снижают однородность морфологии покрытия и его качество. Уменьшение тока дуги или увеличение расстояния до прутка для снижения интенсивности теплового потока приводит к уменьшению толщины слоя расплава и повышению его вязкости. Это вызывает плохое распыление слоя потоком газа, в результате чего расплав стекает к нижней кромке прутка, образуя наплыв. Поэтому уменьшается интенсивность потока микрокапель и производительность процесса. Наплыв по мере роста также может отрываться и наплавляться на основу, нарушая однородность покрытия. Таким образом, покрытие также получается невысокого качества. Управлять процессом сложно ввиду того, что размеры микрокапель определяются скоростью газа, регулируемой его расходом. Современные технические средства не обеспечивают изменения расхода газа с точностью, достаточной для формирования заданного размера распыляемых капель (с точностью до нескольких микрометров).

Технический результат, на обеспечение которого направлено изобретение, заключается в повышении однородности физико-механических свойств покрытий по площади и толщине, что улучшает их технологические и эксплуатационные свойства.

Задачей изобретения является формирование покрытий с повышенной адгезией, высокой однородностью структуры и сглаженным однородным микрорельефом.

Сущность изобретения заключается в следующем. Плазменное напыление осуществляют путем формирования потока частиц ультразвуковым распылением тонкого слоя расплава на торце металлического прутка, помещенного в струю плазмы на расстояние l=10-15 мм от среза сопла плазмотрона. Ток дуги выбирают из соотношения 120-150 А, а скорость подачи пруткового материала определяют из условия обратной пропорциональности скорости распространения фронта расплава и сохранения толщины его слоя равной не более половины длины стоячей волны ультразвуковых колебаний. Амплитуду колебаний пруткового материала определяют в соответствии с выражением; Am=Cd-3.9, где d - заданный размер частиц в потоке, С - коэффициент, зависящий от напыляемого материала, который характеризуется теплофизическими параметрами, а именно - температурой плавления Т и удельной теплотой плавления q, которые известны и приводятся в справочной литературе. Величину коэффициента С находят из экспериментально установленной его зависимости от произведения T·q по таблице:

| T·q | (2-3) 105 | (3-4) 105 | (4-4,5) 105 | (4,5-5) 105 | (5-5,5) 105 | (5,5-5,7) 105 | (5,7-5,8) 105 | (5,8-5,9) 105 | (6-6,1) 105 | (6,1-6,2) 105 | (6,2-6,4) 105 |

| С | 14 | 25 | 40 | 55 | 75 | 95 | 105 | 120 | 130 | 140 | 160 |

Напыляемой основе сообщают ультразвуковые колебания с амплитудой, определяемой в соответствии с выражением:

где П - заданная пористость покрытия; J - ток дуги.

Основе сообщают ультразвуковые колебания в направлении требуемой ориентации элементов микрорельефа поверхности покрытия, а именно вдоль и/или перпендикулярно оси плазменного потока.

Вследствие формирования при помощи ультразвука одноразмерных капель в потоке плазмы и их равномерного растекания по колеблющейся основе на ней формируется однородное по структуре и морфологии покрытие. Благодаря возможности влияния на размеры капель в потоке, размеры пор и величину пористости покрытия путем плавного изменения величины амплитуды ультразвуковых колебаний пруткового материала и основы, может быть обеспечено бесступенчатое регулирование свойств покрытия от внутренних слоев к внешним. Это значительно повышает адгезионно-когезионные характеристики покрытий и позволяет формировать покрытия с распределенными параметрами по толщине, в соответствии с заданными условиями работы изделия. В результате качество изделий приборо- и машиностроения, медицинского назначения, существенно повышается и облегчается автоматизация процесса напыления.

Отличие предлагаемого изобретения от прототипа заключается в получении однородных по структуре покрытий за счет формирования потока одноразмерных микрокапель ультразвуковым распылением тонкого слоя расплава на торце пруткового материала и сообщения основе ультразвуковых колебаний. При этом размеры микрокапель определяются амплитудой ультразвука и находятся в закритическом диапазоне размеров, то есть не распыляются скоростным потоком газа и не подвержены дестабилизирующему фактору неравномерности скорости потока. Тонкий слой распыляется ультразвуком раньше, чем образуется макрокапля больших размеров, что возможно при использовании прототипа. Таким образом, исключается попадание на поверхность основы больших объемов материала, вызывающих нарушение микрорельефа. Колебания основы способствуют дополнительному растеканию более крупных агломератов и сглаживанию рельефа из-за сближения высоты мелких и крупных агломератов. При этом возможно создание определенным образом ориентированного рельефа в зависимости от направления колебаний. Установлены зависимости, определяющие значения технологических факторов процесса (ток, амплитуда ультразвука), обеспечивающих заданную дисперсность потока частиц, пористость покрытия и размеры пор. Установлено, что помимо амплитуды ультразвуковых колебаний прутка и его диаметра на размеры диспергируемых капель влияют теплофизические параметры распыляемого материала, а именно - температура плавления и удельная теплота плавления. С увеличением диаметра прутка и амплитуды его колебаний, а также расстояния от среза сопла плазмотрона размер капель уменьшается. Применение материалов с большими значениями температуры плавления и удельной теплоты плавления, напротив, способствует увеличению размеров капель. Данная зависимость близка к параболической, что позволяет определять по приведенному выше выражению Am=Cd-3,9 амплитуду колебаний прутка для любого материала, если известны из справочной литературы его температура и удельная теплота плавления. Установлена скорость подачи пруткового материала, находящаяся в обратно-пропорциональной зависимости от скорости распространения теплового потока в струе и обеспечивающая его подачу по мере распыления тонкого слоя расплава. Определено расстояние от пруткового материала до среза сопла плазмотрона, обеспечивающее наибольшее проявление эффекта ультразвука.

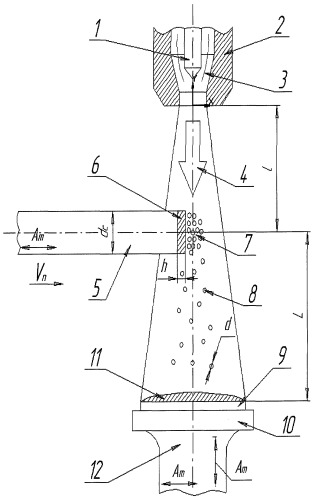

На фиг.1 показана схема плазменного напыления с воздействием ультразвука на прутковый материал и основу. Между катодом 1 и анодом 2 плазмотрона поддерживается электрическая дуга, в которую вдувается поток инертного газа 3. В результате газ ионизируется, образуя струю плазмы 4. На расстоянии l от среза плазмотрона помещают прутковый материал 5 диаметром dc, перемещаемый в струю плазмы со скоростью Vn. Прутковый материал совершает продольные колебания с частотой f и амплитудой Am. При нагреве в струе плазмы на торце пруткового материала образуется расплавленный слой 6. Как только толщина слоя достигает значения h, соответствующего условию образования капиллярных волн, происходит его распыление в виде фонтана 7 и выброс в поток газа микрокапель 8 диаметром d, которые ускоряются до скорости Vч и переносятся на поверхность основы 9, установленной на оснастке 10. С течением времени на поверхности основы формируется покрытие 11. Оснастка 10 закреплена на ультразвуковом излучателе 12, установленном перпендикулярно оси струи плазмы 4, совершающем колебания вдоль и/или перпендикулярно оси плазменного потока с частотой f и амплитудой Am. Покрытие 11 подвергается на поверхности основы ультразвуковому воздействию, вследствие чего появляется сглаженный ориентированный микрорельеф, происходит преимущественное растекание частиц в направлении колебаний основы.

При осуществлении заявляемого способа плазменного напыления покрытий были проведены следующие эксперименты. Материал прутка ВТ1-00, диаметр 2 и 4 мм, амплитуда его колебаний 5, 10, 15 мкм, частота 25 кГц. Ток дуги 120, 130, 140, 150 А. При меньших значениях тока не обеспечивается стабильное получение тонкого слоя расплава, при больших значениях происходит интенсивный разогрев материала с образованием макрокапли, которая периодически сдувается потоком газа, что нарушает однородность покрытия. Напряжение устанавливали равным 40 В, расход газа 40 л/мин, обеспечивающий скорость потока 50 м/с. Плазмообразующий газ - аргон. Расстояние от оси пруткового материала до среза плазмотрона устанавливали равным 10 и 15 мм. При меньшем расстоянии происходит быстрое плавление пруткового материала с увеличением капли расплава, которая не распыляется ультразвуком, а сдувается плазменным потоком, и эффект ультразвука не успевает проявиться; при больших расстояниях температуры плазменного факела недостаточно для образования слоя расплава требуемой для ультразвукового распыления толщины. Расстояние от оси пруткового материала до основы - 60 мм, что соответствует существующим технологиям напыления. Образцы - пластинки из титана ВТ1-00 размерами 20×10×1,5 мм подвергали предварительной пескоструйной обработке корундовым порошком с дисперсностью 0,2-0,25 мм. Образцы закрепляли на торце второго ультразвукового преобразователя, которому сообщали колебания с амплитудой 10 мкм и частотой 22 кГц вдоль и перпендикулярно оси плазменного потока. Источники колебаний пруткового материала - генератор ГЗ-33, основы - УГТ-902. Осуществляли напыление с ультразвуком и без ультразвука при сохранении тех же параметров. Скорость перемещения пруткового материала определяли из условий обратной пропорциональности от диаметров необходимых частиц и марки распыляемого материала. Ее значения выбирали так, чтобы не образовывалась макрокапля расплава критического размера, сдуваемая потоком газа. В соответствии с изложенными условиями скорость выбирали из диапазона 0,5-3 мм/с (в зависимости от напыляемого материала). Определяли размеры отдельных частиц и их разброс при напылении без ультразвука и с ультразвуком, параметры шероховатости, их разброс и сближение, разнотолщинность покрытия, пористость и размеры пор. Полученные результаты сравнивали с имеющимися данными по плазменному напылению порошковых материалов с ультразвуком и без ультразвука. Дополнительно осуществляли напыление с сообщением поверхности основы ультразвуковых колебаний вдоль и перпендикулярно оси плазменного потока. Полученные результаты представлены ниже.

| Таблица 1Зависимость размеров частиц в потоке плазмы от амплитуды ультразвуковых колебаний пруткового материала | ||||

| Амплитуда ультразвуковых колебаний, мкм | Размер частиц распыляемого пруткового материала, мкм | |||

| Диаметр пруткового материала | ||||

| 2 мм | 4 мм | |||

| L=1 мм | L=10 мм | L=1 мм | L=10 мм | |

| 0.3 | 55 | 20 | 12 | 5 |

| 2 | 34 | 13 | 8 | 3 |

| 4 | 29 | 11 | 7 | 2 |

Разброс размеров частиц, используемых при различных методах напыления следующий: исходный титановый порошок имеет разброс размеров частиц от 100 до 625 мкм с дисперсией σ=7331,5 мкм2. Просеянный порошок имеет разброс значений от 25 до 150 мкм с дисперсией σ=1218,7 мкм2. При распылении первичной капли расплава на торце пруткового материала образуются частицы размерами 60-180 мкм с дисперсией σ=774,85 мкм2. При воздействии ультразвука на расплавленный слой с амплитудой 4 мкм образуются частицы с размерами от 12,5 до 120,5 мкм и дисперсией σ=430,45 мкм2. Амплитуда 12 мкм приводит к образованию частиц с размерами от 7,5 до 87,5 мкм и дисперсией σ=438,86 мкм2. Таким образом, при использовании предлагаемого способа напыления дисперсия размеров частиц в потоке меньше в 1,8 раза по сравнению с распылением пруткового материала скоростным потоком газа и почти в 3 раза, чем при напылении просеянного порошкового материала.

Однородность микрорельефа покрытий оценивали по отношению средней высоты элементов его профиля, измеренной по 5 точкам на базовой длине (Rz), к наибольшей высоте элементов профиля на той же дине (Rmax) и среднеквадратичному отклонению этих параметров, а также шага элементов микрорельефа Sm. Микрорельеф является более однородным при больших значениях Rz/Rmax и меньших значениях .

| Таблица 2Однородность микрорельефа покрытий (среднеквадратичное отклонение), полученных различными методами | ||||

| Параметр | Напыление порошка титана | Распыление титанового прутка | ||

| Без УЗК | С УЗК | Без УЗК | С УЗК | |

| Rz/Rmax | 0,65 | 0,76 | 0,64 | 0,68 |

| Rz, мкм | 10,4 | 8,38 | 1,93 | 1,02 |

| Rmax, мкм | 19,3 | 9,5 | 1,88 | 1,1 |

| Sm, мкм | 117,9 | 70,97 | 17,76 | 13,55 |

Следовательно, при использовании предлагаемого способа однородность микрорельефа покрытия, оцениваемая по среднеквадратичному отклонению высоты элементов шероховатости и их шага, возрастает в 1,3-1,9 раза по сравнению с распылением расплава потоком газа и в 10-17 раз по сравнению с использованием для напыления порошковых материалов.

В экспериментах использовали следующее оборудование и аппаратуру:

- установка плазменного напыления «Киев-7»;

- аппарат пескоструйной обработки поверхности основы перед напылением «Чайка-20»;

- ультразвуковой генератор ГЗ-33 для сообщения колебаний основе;

- для изучения морфологии поверхности и пористой структуры покрытия микроскоп «Биолан-М» и компьютерный анализатор АГПМ-6;

- для измерения параметров шероховатости покрытия - профилограф 170111 с микропроцессорной обработкой результатов.

По сравнению с аналогичными процессами напыления использование предлагаемого способа обеспечивает следующие преимущества:

- повышение адгезии покрытий и ее однородности;

- сглаживание микрорельефа и повышение однородности элементов шероховатости, имеющих заданную величину, что облегчает последующую обработку;

- повышение однородности пористой структуры и возможность стабильного получения заданных значений пористости и размеров пор;

- возможность плавного изменения параметров пористой структуры от слоя к слою путем управления формированием дисперсного состава частиц в потоке ультразвуковым воздействием.

Предлагаемый способ позволяет снизить себестоимость изготовления деталей машин и приборов с плазменно-дуговыми покрытиями вследствие уменьшения затрат на исходные материалы и снизить энергоемкость процесса (уменьшение потребляемой мощности в 2-3 раза) вследствие использования меньших токов дуги. Снижается также себестоимость операций последующей обработки покрытий вследствие большей однородности их параметров, увеличивается выход годных изделий на 15-25% вследствие повышения стабильности процесса напыления.

Источники информации

1. Кудинов В.В. Плазменные покрытия. - М.: Наука, 1977. - 184 с.

2. Лясников В.Н. Свойства плазмонапыленных порошковых покрытий // Перспективные материалы, 1995. - №4. - С.61-67.

3. Патент РФ №97117864/02 от 05.11.1997.

4. Калита В.И. Принципы регулирования структуры и физико-химических свойств быстрозакаленных порошковых и композиционных материалов при плазменном напылении // Дис ... докт. техн. наук: Спец. 05.16.06 - Порошковая металлургия и композиционные материалы / ИМЕТ им. А.А.Байкова. - Дмитров, 1989. - 453 с.

1. Способ плазменного напыления покрытий, при котором покрытие формируют потоком частиц, образующихся путем распыления части пруткового материала, расплавляемого в струе плазмы, отличающийся тем, что распыление части пруткового материала, расплавляемого плазменной струей, осуществляют путем сообщения ему ультразвуковых колебаний, при этом ток дуги плазмотрона и расстояние от среза его сопла до оси пруткового материала устанавливают равным соответственно (120-150) А и (10-15) мм, скорость подачи пруткового материала в струю плазмы определяют из условий обратной пропорциональности скорости распространения фронта расплавленного материала и сохранения на торце пруткового материала слоя расплава не большего половины длины стоячей волны ультразвуковых колебаний, а напыляемому изделию сообщают ультразвуковые колебания в направлении требуемой ориентации элементов микрорельефа поверхности покрытий.

2. Способ по п.1, отличающийся тем, что амплитуду ультразвуковых колебаний, сообщаемых прутковому материалу, определяют в соответствии с выражением Am=Cd-3,9,

где d - заданный диаметр расплавляемых частиц в потоке, мкм;

С - коэффициент, зависящий от напыляемого материала.

3. Способ по п.1, отличающийся тем, что амплитуду ультразвуковых колебаний, сообщаемых изделию, определяют в соответствии с выражением

,

где П - пористость покрытия;

J - ток дуги.

4. Способ по п.1, отличающийся тем, что ультразвуковые колебания изделию сообщают вдоль и/или перпендикулярно оси плазменного потока.