Система автоматического управления раскладкой текстильного холста

Иллюстрации

Показать всеИзобретение относится к устройству и способу автоматического управления раскладкой текстильного холста, образованного из нескольких жгутов, поступающих от подающего модуля и движущихся к приводному модулю. Устройство по изобретению содержит средства для измерения положения продольных кромок каждого жгута, средства для индивидуальной регулировки ширины каждого жгута, средства для индивидуальной регулировки положения каждого жгута в направлении, перпендикулярном направлению подачи жгута, и цифровые процессорные средства, связанные с указанными измерительными средствами для управления регулировочными средствами таким образом, что обеспечивается предварительно определенная ширина и положение указанного текстильного холста. Технический результат - автоматическое равномерное распределение текстильного холста, ширина и положение которого обеспечиваются и регулируются в режиме реального времени. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области изготовления проработанных иглами текстильных конструкций; в более узком аспекте оно относится к системе автоматического управления раскладкой волокнистых жгутов, из которых должны формироваться такие текстильные конструкции.

Уровень техники

В традиционных промышленных способах проработки иглами текстильный холст, который подлежит проработке иглами (иглопробивке) и применяется, например, при изготовлении защитных компонентов для использования при высоких температурах, изготавливают из ряда волокнистых жгутов. Каждый жгут содержит множество текстильных нитей, в оптимальном варианте одноволоконного типа. Каждый жгут подается от устройства, известного под названием бобинной рамы, и выходит с позиционированием по ширине, которое априори должно обеспечивать по возможности равномерное распределение жгутов в холсте (который также называют холстом из жгутов).

В настоящее время это распределение обычно производится ручным способом. Оператор, находящийся у выхода бобинной рамы, непрерывно наблюдает за холстом, в особенности в тех местах, где жгуты перекрываются, и по возможности изменяет распределение вручную, чтобы уменьшить дефекты. К сожалению, когда таких дефектов слишком много, процесс приходится останавливать, что ведет к серьезным последствиям. Кроме того, что такой способ является чрезвычайно дорогостоящим по трудозатратам (в особенности при круглосуточной работе), он не свободен от дефектов из-за наличия человеческого фактора.

Наиболее близкими аналогами объектов изобретения являются способ и устройство по патенту США № 5214828, МПК 7 D 01 D 11/02, 01.06.1993. Согласно известному способу осуществляют автоматическое управление раскладкой непрерывно движущегося бесконечного жгута в производстве синтетических волокон. Толщина распределения, ширина и расположение жгута непрерывно наблюдаются бесконтактным способом для контроля профиля и расположения жгута электрически генерируемым сигналом так, что профиль и расположение жгута остаются внутри заранее заданных величин. В устройстве для осуществления известного способа использованы средства (монитор и контроллер) для оптимизации профиля и расположения жгута. Поскольку технические решения по данному патенту направлены на автоматическое управление параметрами индивидуального жгута, они не обеспечивают эффективное управление взаимным положением нескольких жгутов, образующих холст.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков за счет создания устройства автоматического управления раскладкой текстильного холста, образованного из нескольких жгутов, поступающих от подающего модуля для перемещения к приводному модулю. Устройство по изобретению характеризуется тем, что содержит средства для измерения положений продольных кромок каждого жгута, средства для индивидуальной регулировки ширины каждого жгута, средства для индивидуальной регулировки положения каждого жгута в направлении, перпендикулярном направлению подачи жгута, и цифровые процессорные средства, взаимодействующие с указанными средствами для измерения положений для управления указанными средствами для индивидуальной регулировки таким образом, чтобы обеспечить заданную ширину и заданное положение текстильного холста.

Благодаря такому выполнению создана возможность автоматически получать равномерное распределение текстильного холста, ширина и положение которого обеспечиваются и регулируются в режиме реального времени. Это позволяет вводить холст в модуль предварительной иглопробивки или непосредственно в перекрестный укладчик.

В предпочтительном варианте средства для измерения положений продольных кромок каждого жгута содержат цифровую камеру, расположенную над указанным текстильным холстом, или детектор, предпочтительно линейный оптический датчик, содержащий множество светодиодов и множество расположенных напротив них фотодиодов, причем жгут, подлежащий измерению, проходит между ними. Средства для индивидуальной регулировки ширины каждого жгута содержат криволинейный регулировочный стержень, который выполнен с возможностью шарнирного поворота вокруг оси под действием первого исполнительного органа с соответствующим изменением положения его криволинейной центральной части и с воздействием тем самым на ширину жгута, огибающего криволинейный регулировочный стержень.

Аналогичным образом средства для индивидуальной регулировки положения каждого жгута в направлении, перпендикулярном направлению его подачи, содержат второй исполнительный орган, воздействующий на кривошип и на соединительную тягу для перемещения ползуна, поддерживающего жгут. Предпочтительно первый и второй исполнительные органы являются электрически управляемыми и приводятся в действие непосредственно цифровыми процессорными средствами.

Цифровые процессорные средства содержат микрокомпьютер или программируемый контроллер, который на основе указанных измерений, выполняемых указанными детекторами, управляет указанными первым и вторым исполнительными органами для регулировки ширины и положения каждого жгута таким образом, чтобы регулировать ширину и положение указанного текстильного холста относительно предварительно определенных опорных значений.

В оптимальном варианте предварительно определенные опорные значения включают значение общей ширины холста, значения номинального перекрытия между жгутами и значение индивидуальной ширины жгута. Однако только опорные значения, относящиеся к указанной общей ширине холста и к указанному номинальному перекрытию, вводятся в процессорные средства оператором, тогда как опорное значение, относящееся к индивидуальной ширине жгута, вычисляется автоматически процессорными средствами на основе опорных значений, введенных оператором.

Изобретение относится также к способу использования описанного устройства автоматического управления раскладкой текстильного холста, образованного из нескольких жгутов. Согласно данному способу первоначально используют детекторные средства для измерения положений продольных кромок каждого жгута и микрокомпьютер или программируемый контроллер для вычисления значения Li индивидуальной ширины каждого жгута, значений Ri перекрытия между жгутами и значения Nc общей ширины холста. После этого микрокомпьютер или программируемый контроллер сравнивает эти измеренные значения с соответствующими предварительно определенными опорными значениями Lc, Re, Nc. В заключение исполнительные органы используются для индивидуальной регулировки ширины и положения каждого жгута таким образом, чтобы привести измеренные значения к опорным значениям, так что указанный текстильный холст принимает предварительно определенные ширину и положение.

При этом ширину и положение каждого жгута предпочтительно регулируют индивидуально как функцию трех последовательных уровней приоритета: сначала общую ширину текстильного холста регулируют до указанного предварительно определенного опорного значения Nc, затем перекрытия между жгутами выравнивают до соответствия с предварительно определенными опорными значениями Rc и в заключение индивидуальную ширину каждого жгута регулируют до соответствия с предварительно определенным опорным значением Lc.

Положения продольных кромок жгутов предпочтительно измеряют в положении, которое смещено относительно положений исполнительных органов для регулирования ширины каждого жгута.

Краткое описание чертежей

Пример осуществления настоящего изобретения, его дополнительные особенности и преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

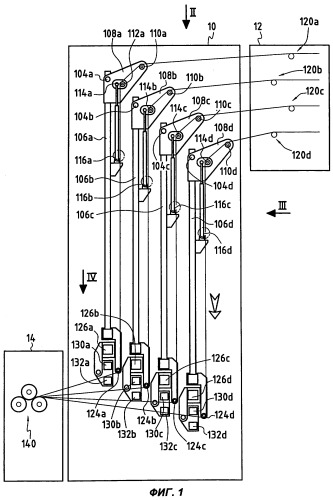

фиг.1 схематично изображает на виде сбоку устройство по изобретению автоматического управления раскладкой текстильного холста,

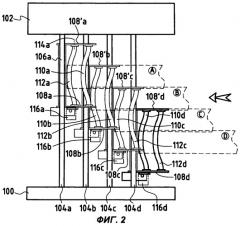

фиг.2 изображает устройство по фиг.1 на виде сверху по стрелке II,

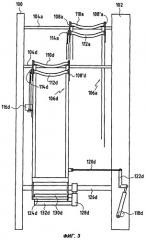

фиг.3 изображает устройство по фиг.1 на виде по стрелке III,

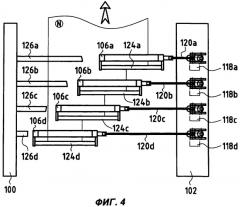

фиг.4 изображает устройство по фиг.1 на виде по стрелке IV,

на фиг.5 приведена блок-схема электронных модулей, обеспечивающих управление устройством по изобретению.

Осуществление изобретения

Фиг.1 схематично изображает устройство автоматического управления раскладкой текстильного холста.

Устройство 10 помещают в обычной бобинной раме между подающим модулем 12, с которого осуществляется подача волокнистых жгутов, и приводным модулем 14, обеспечивающим перемещение жгутов. Приводной модуль 14 может быть встроен в модуль предварительной иглопробивки или в модуль перекрестной укладки. В показанном примере выполнения подающий модуль 12, который расположен выше плоскости установки приводного модуля 14, подает четыре жгута А, В, С и D (фиг.2), которые выходят из него в направлении подачи между соответствующими отклоняющими стержнями 124а, 124b, 124с и 124d, расположенными на четырех различных уровнях. Разумеется, число жгутов ни в коей мере не является ограничивающим, и вполне возможно использование любого меньшего (но не менее двух) или большего числа жгутов. Единственным ограничивающим фактором является конструктивное пространство, имеющееся для установки устройства. Приводной модуль 14 содержит ряд протягивающих роликов 140 (называемых также "приводным прессом"), которые принимают и протягивают холст, сформированный четырьмя упомянутыми жгутами, после того как они равномерно распределены с помощью устройства по изобретению, предназначенного для управления раскладкой.

Устройство автоматического управления содержит также четыре первые опорные поперечины 104а, 104b, 104с и 104d, которые образуют направляющие, расположенные между двумя боковыми вертикальными стойками 100 и 102 (фиг.2), формирующими несущую конструкцию. Указанные направляющие находятся на четырех различных уровнях, немного смещенных относительно четырех уровней отклоняющих стержней. На каждой опорной поперечине установлен ползун (или рама) 106а, 106b, 106с и 106d, который перемещается между стойками в поперечном направлении, перпендикулярном направлению подачи жгутов, и предназначен для поддержки жгута при его проходе через устройство.

На верхней части ползуна (на уровне его опорной поперечины) на его боковых сторонах укреплены две щеки, соответственно 108а, 108b, 108с и 108d; 108'a, 108'b, 108'с и 108'd, как это показано на фиг.2 и 3. Между каждой парой щек установлены первый неподвижный центрирующий стержень, соответственно 110а, 110b, 110с, 110d, и средства для регулировки ширины жгута в виде регулировочного стержня, соответственно 112а, 112b, 112с, 112d. Последний может шарнирно поворачиваться вокруг оси 114а, 114b, 114с, 114d под действием соответствующего первого исполнительного органа 116а, 116b, 116с, 116d, который предпочтительно установлен на ползуне и выполнен электрически управляемым.

Неподвижный центрирующий стержень согласован по положению с соответствующим отклоняющим стержнем и предпочтительно выполнен в виде криволинейного стержня, то есть его центральная часть изогнута в форме банана. Однако возможно также использование прямого центрирующего стержня. В отличие от него подвижный регулировочный стержень должен быть изогнутым в форме банана. При шарнирном повороте регулировочного стержня вокруг своей оси под действием первого исполнительного органа положение его криволинейной центральной части изменяется от положения, соответствующего вогнутой форме, до положения, соответствующего выпуклой форме, что служит для изменения ширины жгута, огибающего криволинейный стержень. При этом выпуклая форма регулировочного стержня соответствует большей ширине жгута по сравнению с шириной при вогнутой форме.

Боковое перемещение каждого ползуна управляется таким образом, чтобы отрегулировать индивидуальное положение каждого жгута. Как показано на фиг.3 и 4, четыре вторых исполнительных органа 118а, 118b, 118с, 118d, предпочтительно электрически управляемых, воздействуют каждый через соответствующий кривошип 122а, 122b, 122с, 122d на соответствующую соединительную тягу 120а, 120Ь, 120с, 120d, соединенную с нижней частью соответствующего ползуна. В предпочтительном варианте эти вторые исполнительные органы установлены в одной из боковых стоек (в стойке 102).

На указанной нижней части каждого ползуна установлен по существу на одном уровне с приводным прессом 140 второй неподвижный центрирующий стержень, соответственно 124а, 124b, 124с, 124d, который действует как отклоняющий стержень для отклонения направления жгута, проходящего вниз через ползун, к входу приводного модуля 14.

Ширина и положение каждого жгута в холсте измеряются для определения общей ширины холста с помощью четырех детекторов. Каждый из них установлен на второй опорной поперечине, соответственно 126а, 126b, 126с, 126d, также проходящей между боковыми стойками 100, 102 по существу на уровне нижнего конца соответствующего ползуна. Каждый детектор, соответственно 128а, 128b, 128с, 128d, в предпочтительном варианте представляет собой линейный оптический датчик (предпочтительно использующий пучок инфракрасного излучения с сечением в виде полосы большей ширины, чем ширина индивидуального жгута), который содержит множество светодиодов 130а, 130b, 130с, 130d, расположенных напротив множества фотодиодов 132а, 132b, 132с, 132d, причем подлежащий измерению жгут проходит между ними. Каждый датчик установлен на соответствующей опорной поперечине таким образом, чтобы осуществлять детектирование, по меньшей мере, в области двух продольных боковых кромок жгута, а предпочтительно по всей его ширине. Следует заметить, что предпочтительно заменить эти детекторы одной цифровой камерой, помещенной над текстильным холстом в таком положении, чтобы поле зрения камеры перекрывало всю ширину холста.

Автоматическое управление обеспечивается цифровыми процессорными средствами 134 (см. фиг.5), предпочтительно микрокомпьютером или программируемым контроллером. Указанные средства (например, контроллер) получают от детекторов 128а, 128b, 128с, 128d данные о положении и вырабатывают на их базе внутренние параметры для приведения в действие различных электрически управляемых исполнительных органов 116а, 116b, 116с, 116d; 118а, 118b, 118с, 118d для управления перемещениями регулировочных стержней и ползунов. Учитываемыми параметрами являются в основном скорость движения жгутов, образующих холст, в направлении подачи и расстояние между каждым детектором и осью шарнирного поворота каждого регулировочного стержня. Контроллер производит регулировку в режиме реального времени относительно трех опорных значений: желаемой общей ширины холста (опорного значения Nc общей ширины), желаемого номинального перекрытия между жгутами (опорных значений R1c, R2c, R3c перекрытия) и ширины индивидуального жгута (опорного значения Lc ширины холста), для достижения равномерного распределения текстильных волокон, образующих холст. Только два первых опорных значения вводятся оператором в цифровые процессорные средства, которые затем автоматически вычисляют опорное значение Lc. В качестве примера можно указать, что прекрасные результаты были получены при следующих опорных значениях:

Мс = 530 мм, R1c = R2c = R3c = 10 мм, Lc = 140 мм.

Устройство 10 работает следующим образом. Естественно, предполагается, что жгуты А, В, С и D, выходящие из подающего модуля 12, имеют неравномерное распределение и ширину, которая необязательно является правильной (обычно они слишком узки). При этом холст N, формируемый в устройстве 10, поступает в приводной модуль 14, который производит протягивание холста.

Каждый из жгутов огибает последовательно первый центрирующий стержень 110, затем соответствующий регулировочный стержень 112, который в своем исходном положении настройки занимает положение, соответствующее опорным значениям, и в заключение второй центрирующий стержень 124. В этом исходном положении, то есть до того как холст приводится в движение непрерывно, каждый детектор дает точную информацию о точном положении жгута относительно предварительно заданной опорной системы отсчета и передает данные этого положения. Эта информация содержит положение каждой из двух продольных кромок каждого жгута, и из нее вычисляется ширина жгута. Информация от всех четырех датчиков может быть использована для определения исходного значения NO общей ширины холста, трех исходных значений (которые могут быть идентичными) различных перекрытий:

R10 - перекрытие между жгутами А и В,

R20 - перекрытие между жгутами В и С и

R30 - перекрытие между жгутами С и D,

а также четырех исходных значений LA0, LB0, LC0 и LD0 индивидуальной ширины жгутов (фиг.5). Процессорные средства 134 производят регулировку путем сравнения этих исходных значений и соответствующих текущих значений Ni, Ri, Li, измеряемых в дальнейшем процессе, с предварительно определенными опорными значениями.

При использовании устройства по изобретению эту регулировку в режиме реального времени выполняют на трех последовательных уровнях приоритета. Высший приоритет придают получению общей ширины холста в соответствии с опорным значением ширины, введенным оператором. Для достижения этого крайние наружные жгуты А и D первоначально регулируют таким образом, чтобы их крайние наружные кромки определяли желаемую ширину Nc холста. Эта регулировка затрагивает положения как двух ползунов, так и двух регулировочных стержней, поддерживающих эти два крайних наружных жгута. После этого выравнивают значения перекрытия путем регулировки положения центральных жгутов В и С так, чтобы их соответствующие кромки перекрывали друг друга и внутренние кромки крайних наружных жгутов по существу одинаковым образом в соответствии с номинальными опорными значениями R1c, R2c, R3c перекрытия, также введенными оператором. Здесь регулировка также затрагивает положения двух ползунов и положения двух регулировочных стержней, поддерживающих эти два центральных жгута. И в заключение регулируют положения всех ползунов и всех регулировочных стержней, поддерживающих центральные и крайние наружные жгуты для получения значений индивидуальной ширины жгутов в соответствии с опорным значением Lc ширины, определенной контроллером. При этом следует отметить, что ширину индивидуальных жгутов регулируют таким образом, чтобы получить опорные значения перекрытия, которые, в свою очередь, не могут быть отрегулированы в ущерб общей ширине холста, которая имеет высший приоритет.

В представленном примере выполнения за счет близости расположения детектора 128 ко второму центрирующему стержню 124 корректировка положения жгута посредством перемещения ползуна оказывает немедленное воздействие на положение жгута. В противоположность этому корректировка ширины жгута посредством шарнирного поворота регулировочного стержня связана с задержкой во времени из-за расстояния (смещения положений) между детектором и регулировочным стержнем 112, а также из-за того, что образующие жгут текстильные нити не распределяются мгновенно. Поэтому необходимо знать как это расстояние, так и скорость движения холста, т.е. включить эти величины в число упомянутых внутренних параметров процесса регулировки.

1. Устройство автоматического управления раскладкой текстильного холста, образованного из нескольких жгутов, поступающих от подающего модуля (12) для перемещения к приводному модулю (14), содержащее средства (128) для измерения положений продольных кромок каждого жгута, средства (112-116) для индивидуальной регулировки ширины каждого жгута, средства (118) для индивидуальной регулировки положения каждого жгута в направлении, перпендикулярном направлению подачи жгута, и цифровые процессорные средства (134), взаимодействующие с указанными средствами для измерения положений для управления указанными средствами для индивидуальной регулировки таким образом, что обеспечиваются заданная ширина и заданное положение текстильного холста.

2. Устройство по п.1,в котором указанные средства для измерения положений продольных кромок каждого жгута содержат детектор (128а, 128b, 128с, 128d), предпочтительно линейный оптический датчик, содержащий множество светодиодов (130а, 130b, 130с, 130d) и множество расположенных напротив них фотодиодов, (132а, 132b, 132с, 132d), причем жгут, подлежащий измерению, проходит между ними.

3. Устройство по п.1, в котором указанные средства для измерения положений продольных кромок каждого жгута содержат цифровую камеру, расположенную над указанным текстильным холстом.

4. Устройство по п.1, в котором указанные средства для индивидуальной регулировки ширины каждого жгута содержат криволинейный регулировочный стержень (112а, 112b, 112с, 112d), который выполнен с возможностью шарнирного поворота вокруг оси (114а, 114b, 114с, 114d) под действием первого исполнительного органа (116а, 116b, 116с, 116d) с соответствующим изменением положения его криволинейной центральной части и с воздействием, тем самым, на ширину жгута, огибающего криволинейный регулировочный стержень.

5. Устройство по п.1, в котором средства для индивидуальной регулировки положения каждого жгута в направлении, перпендикулярном направлению подачи жгута, содержат второй исполнительный орган (118а, 118b, 118с, 118d), воздействующий на кривошип (122а, 122b, 122с, 122d) и на соединительную тягу (120а, 120b, 120с, 120d) для перемещения ползуна (106а, 106b, 106с, 106d), поддерживающего жгут.

6. Устройство по п.4 или 5, в котором указанные первый и второй исполнительные органы являются электрически управляемыми и приводятся в действие непосредственно цифровыми процессорными средствами.

7. Устройство по п.2 или 6, в котором цифровые процессорные средства содержат микрокомпьютер или программируемый контроллер, который на основе измерений, выполняемых детекторами, управляет первым и вторым исполнительными органами для регулировки ширины и положения каждого жгута таким образом, чтобы регулировать ширину и положение текстильного холста на основе предварительно определенных опорных значений.

8. Устройство по п.7, в котором указанные предварительно определенные опорные значения содержат значение Nc общей ширины холста, значение Rc номинального перекрытия между жгутами и значение Lc индивидуальной ширины жгута.

9. Устройство по п.8, в котором только опорные значения, относящиеся к общей ширине холста и к указанному номинальному перекрытию, вводятся в процессорные средства оператором, а опорное значение, относящееся к индивидуальной ширине жгута, вычисляется автоматически процессорными средствами на основе опорных значений, введенных оператором.

10. Способ автоматического управления раскладкой текстильного холста, образованного из нескольких жгутов, в котором первоначально используют детекторные средства (128) для измерения положений продольных кромок каждого жгута и микрокомпьютер или программируемый контроллер для вычисления значения Li индивидуальной ширины каждого жгута, значений Ri перекрытия между жгутами и значения Nc общей ширины холста, после чего микрокомпьютер или программируемый контроллер сравнивает эти измеренные значения с соответствующими предварительно определенными опорными значениями Lc, Rc, Nc, и в заключение, исполнительные органы (116, 118) используются для индивидуальной регулировки ширины и положения каждого жгута таким образом, чтобы привести измеренные значения к опорным значениям, так что указанный текстильный холст принимает предварительно определенные ширину и положение.

11. Способ по п.10, в котором ширину и положение каждого жгута регулируют индивидуально, как функцию трех последовательных уровней приоритета: сначала общую ширину текстильного холста регулируют до указанного предварительно определенного опорного значения Nc, затем перекрытия между жгутами выравнивают до соответствия с предварительно определенными опорными значениями Rc, и в заключение, индивидуальную ширину каждого жгута регулируют до соответствия с предварительно определенным опорным значением Lc.

12. Способ по п.10, в котором положения продольных кромок жгутов измеряют в положении, которое смещено относительно положений исполнительных органов (116) для регулирования ширины каждого жгута.