Пакер

Иллюстрации

Показать всеИзобретение относится к нефтедобывающей промышленности и предназначено для временного отключения продуктивных пластов при проведении ремонтно-изоляционных работ в скважинах, а также для отключения нижних пластов при переходе на верхние. Позволяет избежать повторных и преждевременных работ, связанных с разгерметизацией пакера, а это позволяет исключить дополнительные затраты. Пакер содержит полый ствол с заглушкой и упором, установочный фиксатор, выполненный в виде срезного элемента. Установочный фиксатор соединяет приводной корпус, представляющий собой патрубок с верхней частью полого ствола. Заглушка установлена вверху полого ствола, а упор выполнен с возможностью перемещения вверх относительно полого ствола и оснащен снизу хвостовиком, выполненным с возможностью взаимодействия с забоем скважины. Упор в транспортном положении зафиксирован относительно полого ствола срезным винтом. Над упором размещены уплотнительный элемент и взаимодействующий с ним в рабочем положении конус, жестко соединенный с нижним концом полого ствола. На полом стволе установлен фиксатор положения уплотнительного элемента. Фиксатор положения выполнен в виде полой вставки, установленной в полый ствол и размещен выше конуса, при этом он оснащен подпружиненными внутрь шлипсами, выполненными в виде поршней с возможностью радиального перемещения наружу при избыточном давлении во внутренней полости полого ствола, сообщенной через хвостовик с наружным пространством ниже уплотнительного элемента. 2 ил.

Реферат

Изобретение относится к нефтедобывающей промышленности и предназначено для временного отключения продуктивных пластов при проведении ремонтно-изоляционных работ в скважинах, а также для отключения нижних пластов при переходе на верхние.

Известен пакер (см. патент RU №2170808, МПК 7 Е 21 В 33/12, опубл. БИ №20 от 20.07.2001 г.), включающий ствол с заглушкой и упорами, уплотнительный элемент, фиксатор положения уплотнительного элемента, конус со шлипсами, корпус и шток посадочного инструмента, установочный фиксатор и съемный узел с зубчатой насечкой, при этом ствол в верхней части выполнен с кольцевой выборкой по наружной поверхности с кольцевым выступом наверху, вертикальными сквозными каналами и радиальными отверстиями, в которой установлена втулка с возможностью продольного перемещения с наружным кольцевым выступом в нижней части и снабжена сферической кольцевой выборкой, обращенной к оси устройства, в которой установлены фиксирующие шарики, взаимодействующие через посредство радиальных отверстий в стволе со съемным узлом, а также снабжена вертикальными сквозными пазами в верхней части, причем съемный узел через палец и пазы в стволе взаимодействует со втулкой и соединен со стволом через срезаемый элемент, а фиксатор положения уплотнительного элемента выполнен в виде пружинной шайбы, взаимодействующей с кольцевой насечкой на втулке, выполненной под пружинную шайбу.

Недостатками данной конструкции являются:

- во-первых, сложность конструкции, обусловленная наличием большого количества узлов и деталей;

- во-вторых, при посадке пакера уплотнительный элемент работает на сжатие, что требует создание больших усилий и применение мощных фиксаторов положения, кроме того, при больших перепадах давления велика вероятность разрушения фиксатора положения.

Наиболее близким по технической сущности является пакер (см. патент RU №2137901, МПК 7 Е 21 В 33/12, опубл. БИ №26 от 20.09.1999 г.), содержащий полый ствол с заглушкой и упором, установочный фиксатор, приводной корпус и шток установочного гидроцилиндра, размещенные на стволе конус со шлипсами, уплотнительный элемент и фиксатор положения уплотнительного элемента с удерживающими губками, при этом между шлипсами и конусом размещены срезные штифты, фиксатор положения уплотнительного элемента снабжен съемным кожухом, выполненным с возможностью взаимодействия с установочным фиксатором, который выполнен в виде стопорного кольца с соответствующими ему кольцевыми проточками в полом в корпусе и штоке, а конус снабжен дополнительной конической опорной поверхностью, противоположно направленной основной и выполненной с возможностью взаимодействия с удерживающими губками через конические вкладыши, при этом конические вкладыши и удерживающие губки выполнены самоцентрирующимися.

Недостатками данной конструкции являются:

- во-первых, сложность конструкции, обусловленная наличием большого количества узлов и деталей;

- во-вторых, высока вероятность заклинивания шлипсов в процессе их фиксации в заданном интервале скважины;

- в третьих, при высоком давлении снизу вверх плашки могут сдвинутся и поползти, в связи с чем пакер теряет герметичность.

Задачей изобретения является упрощение конструкции и снижение усилия фиксации пакера, динамическая фиксация уплотнительного элемента

Указанная задача решается предлагаемым пакером, содержащим полый ствол с заглушкой и упором, установочный фиксатор, приводной корпус, размещенные на стволе, конус, шлипсы, уплотнительный элемент и фиксатор положения уплотнительного элемента.

Новым является то, что заглушка установлена сверху полого ствола, а упор выполнен с возможностью перемещения вверх относительно полого ствола и оснащен снизу хвостовиком, выполненным с возможностью взаимодействия с забоем скважины, при этом конус жестко соединен с полым стволом и выполнен с возможностью взаимодействия с уплотнительным элементом сверху, причем приводной корпус выполнен в виде патрубка на нижнем конце колонны труб, а установочный фиксатор выполнен в виде срезного элемента, соединяющего патрубок с верхней частью полого ствола, фиксатор положения уплотнительного элемента выполнен в виде полой вставки полого ствола, при этом он установлен выше конуса и оснащен подпружиненными внутрь шлипсами, выполненными в виде поршней с возможностью радиального перемещения наружу при избыточном давлении внутри полого ствола, внутренняя полость которого через хвостовик сообщается с наружным пространством ниже уплотнительного элемента, упор в транспортном положении зафиксирован относительно полого ствола срезным винтом.

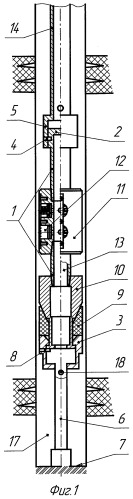

На фиг.1 изображен предлагаемый пакер в продольном разрезе в транспортном положении.

На фиг.2 изображен предлагаемый пакер в продольном разрезе в процессе запакеровки.

Пакер (см. фиг.1) содержит полый ствол 1 с заглушкой 2 и упором 3, установочный фиксатор 4, выполненный в виде срезного элемента. Установочный фиксатор 4 соединяет приводной корпус 5, представляющий собой патрубок с верхней частью полого ствола 1. Заглушка 2 установлена вверху полого ствола 1, а упор 3 выполнен с возможностью перемещения вверх относительно полого ствола 1 и оснащен снизу хвостовиком 6, выполненным с возможностью взаимодействия с забоем 7 скважины. Упор 3 в транспортном положении зафиксирован относительно полого ствола 1 срезным винтом 8.

Над упором 3 размещены уплотнительный элемент 9 и взаимодействующий с ним в рабочем положении конус 10, жестко соединенный с нижним концом полого ствола 1.

На полом стволе 1 установлен фиксатор положения 11 уплотнительного элемента 9. Фиксатор положения 11 выполнен в виде полой вставки, установленной в полый ствол 1, и размещен выше конуса 10, при этом он оснащен подпружиненными внутрь шлипсами 12, выполненными в виде поршней с возможностью радиального перемещения наружу при избыточном давлении во внутренней полости 13 полого ствола 1, сообщенной через хвостовик 6 с наружным пространством ниже уплотнительного элемента 9.

Пакер работает следующим образом.

В зависимости от цели работ (например, для отключения нижнего пласта) пакер на устье (на фиг.1 и 2 не показано) скважины посредством приводного корпуса 5 соединяют с колонной труб 14 (см. фиг.1) и спускают в скважину до упора хвостовика 6 в забой 7 скважины с таким условием, чтобы пакер находился между нижним 15 и верхним 16 пластами, после чего разгружают колонну труб 14. В результате срезной винт 8 (см. фиг.2) разрушается и конус 9 начинает запакерововать уплотнительный элемент 10, прижимая его к внутренней стенке скважины. Процесс запакеровки продолжается до тех пор, пока конус 9 своим нижним концом не упрется во внутренний торец упора 3. После этого разгрузку колонны труб продолжают до тех пор, пока не разрушится установочный фиксатор 4. Затем колонну труб 14 вместе с приводным корпусом 5 извлекают на поверхность.

Далее спускают в скважину глубинонасосное оборудование и снижают уровень жидкости в скважине до тех пор, пока не будет выполняться следующая зависимость:

P1>Р2>Рур,

где P1 - давление нижнего пласта, МПа;

Р2 - давление верхнего пласта, МПа;

Рур - давление уровня (столба жидкости над пакером, МПа).

В процессе дальнейшей работы жидкость из наружного пространства 17 пакера под избыточным давлением, равным давлению P1 нижнего пласта 15, через сквозное отверстие 18 в хвостовике 6 попадает во внутреннюю полость 13 полого ствола 1 с заглушкой 2 сверху и далее во внутреннее пространство фиксатора положения 11. В результате шлипсы 12, выполненные в виде поршней, радиально перемещаются наружу под действием давления P1 нижнего пласта 15 и врезаются во внутреннюю стенку скважины, обеспечивая динамическую фиксацию уплотнительного элемента 10 с внутренней стенкой скважины.

Предлагаемый пакер имеет более простую конструкцию и обеспечивает надежную работу фиксатора положения при небольшом усилии за счет динамической фиксации уплотнительного элемента под избыточным давлением жидкости, что позволяет избежать повторных и преждевременных работ, связанных с разгерметизацией пакера, а это позволяет исключить дополнительные затраты.

Пакер, содержащий полый ствол с заглушкой и упором, установочный фиксатор, приводной корпус, размещенные на стволе конус, шлипсы, уплотнительный элемент и фиксатор положения уплотнительного элемента, отличающийся тем, что заглушка установлена сверху полого ствола, а упор выполнен с возможностью перемещения вверх относительно полого ствола и оснащен снизу хвостовиком, выполненным с возможностью взаимодействия с забоем скважины, при этом конус жестко соединен с полым стволом и выполнен с возможностью взаимодействия с уплотнительным элементом сверху, причем приводной корпус выполнен в виде патрубка на нижнем конце колонны труб, а установочный фиксатор выполнен в виде срезного элемента, соединяющего патрубок с верхней частью полого ствола, фиксатор положения уплотнительного элемента выполнен в виде полой вставки полого ствола, при этом он установлен выше конуса и оснащен подпружиненными внутрь шлипсами, выполненными в виде поршней с возможностью радиального перемещения наружу при избыточном давлении внутри полого ствола, внутренняя полость которого через хвостовик сообщается с наружным пространством ниже уплотнительного элемента, упор в транспортном положении зафиксирован относительно полого ствола срезным винтом.