Предохранительно-подпиточный гидравлический клапан модульного исполнения для встроенного монтажа и высоких давлений

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к объемным гидроприводам гидравлических систем строительных и дорожных машин, и предназначено для предохранения этих систем и машин от перегрузок высоким давлением. Клапан содержит корпус в виде ступенчатой полой втулки с резьбовым участком и уплотнениями на внешних установочных поверхностях, радиальными отводящими и центральным подводящим каналами, основной, подпиточный и вспомогательный запорные органы, внутреннюю камеру и радиальные отверстия для соединения с полостью слива. Основной запорный орган выполнен с цилиндрическими и конической частями и осевым дроссельным отверстием. Вспомогательный запорный орган выполнен с конусообразной уплотняющей поверхностью и наружным кольцевым двухсторонним уступом-буртом. Последний воспринимает силовую нагрузку цилиндрической пружины сжатия. Она уперта противоположным концом в опорный торец регулирующего элемента клапана. Упомянутый клапан образован в виде блока-модуля с возможностью встраивания его непосредственно в корпус гидропривода и сформирован в виде соосно размещенных в центральном канале корпуса двух кинематически связанных и последовательно взаимодействующих между собой автоматических устройств управления упомянутыми запорными органами с общей камерой командного давления. Эта камера герметично размещена между указанными устройствами с возможностью сообщения ее через дроссель с источником управляющего давления. Устройство управления основным и подпиточным запорными органами состоит из корпуса с основным седлом, с входной и сливной полостями и разделяющих эти полости основного и подпиточного запорных органов. Последние подпружинены относительно устройства управления вспомогательным запорным органом и выполнены за одно целое в виде плунжера с внутренней сквозной многоступенчатой расточкой. Плунжер установлен с возможностью возвратно-поступательного перемещения в направляющей расточке корпуса и одновременного контакта и взаимодействия конической уплотняющей части с седлом входного канала корпуса, а внутренней расточки большей ступени - с уплотненной поршневой частью корпуса вспомогательного запорного органа. Корпус последнего неподвижно закреплен в резьбовой расточке корпуса. Устройство управления вспомогательным запорным органом образовано в виде отдельного блока-модуля с возможностью встраивания в резьбовую расточку корпуса с образованием кольцевой полости слива и траектории прохождения проводимой среды в одном направлении. Устройство содержит корпус в виде уплотненной по установочным поверхностям резьбовой втулки с направляющей поршневой цилиндрической частью и разделяющей наружной кольцевой проточкой с радиальными сквозными каналами. Внутри втулки выполнена ступенчатая цилиндрическая расточка с участком резьбовой поверхности и седлом в расточке меньшей ступени. В расточках размещен вспомогательный запорный орган с осевым наружным хвостовиком цилиндрической формы со сферическим опорно-установочным торцом. Торец соосно выведен в зону общей камеры командного давления. Запорный орган установлен с возможностью одновременного контакта его конической части с седлом втулки, а периферийной поверхности кольцевого двухстороннего уступа - с поверхностью расточки большей ступени. На периферийной поверхности кольцевого уступа выполнены продольные сквозные, равномерно расположенные в окружности полуцилиндрические расточки. Глубина расточек расположена вне зоны контакта конусной поверхности запорного органа с седлом резьбовой втулки. В расточке меньшей ступени втулки хвостовик вспомогательного запорного органа установлен с гарантированным кольцевым зазором для прохождения рабочей среды. Указанная кинематическая связь выполнена в виде размещенного во внутренней расточке меньшей ступени основного запорного органа ступенчатого цилиндрического индикаторного стержня-толкателя с направляющей наружной частью с двухсторонним уступом и соосной торцовой расточкой-седлом с центральным сквозным дроссельным отверстием. Толкатель установлен с возможностью осевого перемещения и взаимодействия торцовой расточки-седла со сферической поверхностью хвостовика вспомогательного запорного органа. Изобретение направлено на повышение эксплуатационной надежности, технологичности и ремонтопригодности клапана. 6 з.п. ф-лы, 6 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения и промышленного арматуростроения, в частности к объемным гидроприводам гидравлических систем строительных и дорожных машин, и предназначено для предохранения этих систем от перегрузок высоким (избыточным) давлением.

Известен предохранительный клапан со встроенным подпиточным клапаном, содержащий корпус с полостями подвода и слива, втулку, закрепленную на ней посредством стопорного кольца крестообразную пластину, основной и вспомогательный запорный органы и подпружиненный относительно указанной пластины подпиточный запорный орган с осевым центральным дроссельным отверстием, снабженный цилиндрической и конической частями (см. патент RU 2011915 С1, 5 F 16 K 17/10, опубликованный 30.04.1994 г., бюл. №8). Этот клапан отличается конструктивной сложностью и нетехнологичностью из-за необходимости обеспечения не только точности изготовления, а и строгой соосности взаимодействующих между собой деталей, установленных в многоступенчатой расточке корпуса с резьбовым участком. Сложность конструкции в значительной степени обусловлена встройкой в проточную часть втулки узла подпиточного клапана со своими элементами крепления и установочной пружиной сжатия, а также несовершенной системой проводки каналов, сообщающих внутреннюю камеру вспомогательного запорного органа с полостью слива корпуса клапана.

К недостатку указанного клапана следует отнести еще и то, что его корпус снабжен привалочной (присоединительной) плоскостью. Для использования таких клапанов в гидроприводах требуется соблюдение высокой точности изготовления установочной поверхности и выполнения жестких требований к ее шероховатости. Монтаж известных клапанов в гидропривод существенно увеличивает массу и габариты последнего. В совокупности указанные недостатки клапана ограничивают его применение в гидроприводах строительно-дорожной техники.

Из известных аналогов заявляемого технического решения наиболее близким по технической сущности является принятый в качестве прототипа предохранительный клапан со встроенным подпиточным клапаном (клапан) (см. свидетельство на полезную модель RU 37173 U1, F 16 K 17/10, опубликованное 10.04.2004 г.).

Известный клапан содержит максимальное количество сходных с заявляемым клапаном конструктивных признаков, а именно: оба клапана содержат корпус, выполненный в виде ступенчатой полой втулки с резьбовым участком и уплотнениями на внешних установочных поверхностях, радиально отводящими и центральным подводящим каналами, основной, вспомогательный и подпиточный запорные органы, внутреннюю камеру и радиальные отверстия для соединения с полостью слива, при этом основной запорный орган снабжен цилиндрическими и конической частями и осевым дроссельным отверстием, а вспомогательный запорный орган - конусообразной уплотняющей поверхностью и наружным кольцевым двухсторонним уступом (буртом), воспринимающим силовую нагрузку цилиндрической пружины сжатия, упертой противоположным концом в опорный торец регулирующего элемента клапана.

Достоинством известного клапана является то, что он выполнен в едином блоке с возможностью встраивания непосредственно в резьбовую расточку корпуса гидропривода, чем значительно уменьшаются его габариты и масса, обеспечивается высокая герметичность по отношению к внешней среде и возможность удобной регулировки выходных параметров клапана.

Однако известный клапан отличается также конструктивной сложностью и вследствие этого избыточной трудоемкостью. Для поддержания работоспособности указанного клапана сопрягаемые между собой поверхности корпуса, подпиточного и основного запорных органов, встроенных друг в друга, должны быть уплотнены из-за необходимости обеспечения герметичности управляющей камеры высокого давления, размещенной внутри основного запорного органа. Отсутствие уплотнительных элементов по сопрягаемым поверхностям в известном клапане предполагает, например, комплектование запорных элементов с очень малыми зазорами. Учитывая, что при этом должно быть достигнуто плотное прилегание запорных органов к своим седлам, выполнение упомянутых требований связано с необходимостью изготовления этих запорных органов с высокой точностью.

С другой стороны, высокая точность изготовления сопрягаемых пар во многом обуславливает и большую вероятность "заклинивания" или "затяжеления" перемещений запорных органов относительно друг друга в процессе работы, например, в случае возможного загрязнения рабочей жидкости, что может привести к отказу клапана, чем существенно снижается его надежность.

Недостатком известного клапана является также низкая чувствительность и недостаточное быстродействие, вызванные значительной разницей площадей проходных сечений седел по основному и подпиточному запорным органам (неуравновешенной площадью), приводящей к большому перепаду давлений открытия и закрытия клапана, значительной величине гистерезиса и, соответственно, к перегрузкам систем гидропитания и непроизводительным перетокам рабочей среды.

При этом следует отметить, что параметры по чувствительности и быстродействию клапана во многом определяются правильным выбором диаметра дросселирующего отверстия, выполняемого в основном запорном органе. Этот выбор производится с учетом того, что при уменьшении этого диаметра ускоряется открытие основного запорного органа (отрыв его от седла). Но в интересах повышения интенсивности (быстродействия закрытия) основного запорного органа диаметр дроссельного отверстия желательно увеличивать.

Конические части основного и подпиточного запорных органов клапана-прототипа контактируют с ответными поверхностями - с седлами подпиточного запорного органа и корпуса клапана, выполненными в виде уплотняющих кромок.

Однако в описанном устройстве не указаны параметры этих кромок, форма и размеры которых, как показывает практика, во многом определяют эффективность и износостойкость такого вида уплотнений.

Надежная работа предохранительно-подпиточного клапана в значительной мере обуславливается степенью герметичности его запорных элементов. При недостаточной герметичности основного запорного органа помимо непроизводительных утечек происходят скачкообразные изменения давления в системе нагнетания и пульсации давления, нарушается стабильность сил давления жидкости, действующих на клапан. В этих условиях могут возникать незатухающие колебания клапана (вибрация), причем чаще всего с момента начала повышения давления в системе еще на этапе регулирования клапана, при этом в случае совпадения частоты возмущающих импульсов с частотой собственных колебаний клапана (или при кратности этих частот) происходят резонансные колебания большой амплитуды, которые часто вызывают недопустимые колебания всей гидравлической системы.

Герметичность по основному запорному органу достигается качественным изготовлением седла и уплотняющей части самого запорного органа, в частности обеспечением совпадения с высокой точностью их геометрических осей и плотным взаимным прилеганием седла и запорного органа, а также очень малым временем посадки запорного элемента на седло, что обеспечивается наличием пружин сжатия и управляющего давления.

Качественное изготовление запорного элемента достигается легко, поскольку обрабатываемые поверхности - наружные и поэтому являются легкодоступными для механической обработки и контроля. Наибольшую трудность представляет качественное изготовление седла с формированием его в виде кольцевой достаточно острой уплотняющей кромки, как это выполнено в известном клапане-прототипе. Трудность обусловлена технологическими возможностями существующих производств, которые не позволяют изготовлять седло и запорный орган с высокой точностью совпадения их геометрических осей, что предопределяет неплотное взаимное прилегание уплотняющих поверхностей и, соответственно, низкий уровень герметичности соединения со всеми вытекающими отсюда последствиями.

Из-за большого перепада давления и значительного пропускаемого потока истечение рабочей среды через седло с достаточно острыми кромками при числах Рейнольдса Re >1000 сопровождается эффектом сжатия (сужения) струи. При входе в седло средняя скорость рабочей среды увеличивается, статическое давление уменьшается и наблюдается сужение струи в результате ее отрыва от острой кромки. Последующий процесс внезапного расширения струи сопровождается интенсивными гидравлическими потерями в результате вихреобразования и кавитации в зоне отрывного течения, а также ударами быстродвижущихся слоев жидкости в массу практически неподвижной жидкости в заполненной среде. Преобразование потенциальной энергии в кинетическую сопровождается значительными гидравлическими потерями, обусловленными затратой энергии на поворот потока и преодоление трения вязкой жидкости.

Помимо рассмотренных выше статических сил на основной запорный орган действует еще и гидродинамическая сила, представляющая собой реакцию потока жидкости на запорный орган и направленная в противоположную сторону - в сторону закрытия основного запорного органа.

Нетрудно видеть, что по мере открытия основного запорного органа (клапана) изменяются скорости потока жидкости через образовавшуюся щель между седлом и клапаном и, следовательно, изменяется давление жидкости в этой щели. При увеличении скорости потока жидкости в результате открывания клапана среднее давление в щели понижается, вследствие чего равновесие сил, действующих на клапан, нарушается и под действием возвратных сил давления и усилий пружин он начинает закрываться. Это, в свою очередь, приводит к снижению скорости и, соответственно, к увеличению среднего давления жидкости в щели, вследствие нарушения равновесия сил клапан вновь начинает открываться. В результате возникают колебания клапана, которые могут вызвать колебания гидравлической системы или отдельных ее звеньев.

Для компенсации рассмотренного выше повышения давления необходимо, чтобы после открытия клапана появилась добавочная сила, которая действовала бы в том направлении, в котором действует усилие давления жидкости. Для этой цели используют действие на клапан динамической силы давления потока жидкости.

В известной конструкции клапана не предусмотрена возможность автономной отработки характеристик вспомогательного (управляющего) клапана, а отсутствие во вспомогательном запорном органе направляющей части, как показывает практика, вызывает широкий разброс характеристик по герметичности и недопустимый неравномерный износ уплотняющей кромки в направляющей втулке.

В связи с особенностями работы предохранительно-подпиточного клапана к его конструкции наряду с традиционными предъявляются ряд дополнительных специальных требований, например по компактности исполнения, габаритно-массовому совершенству, удобству монтажа и демонтажа, технического обслуживания и безопасности.

Технической задачей предлагаемого изобретения является создание такой конструкции предохранительно-подпиточного гидравлического клапана (клапана), которая сочетает возможности и достоинства известных клапанов, но имеет при этом более простую, надежную и технологичную конструкцию клапана с одновременным достижением других технико-экономических показателей:

- легкое встраивание клапана в корпус гидропривода,

- обеспечение автономной отработки параметров вспомогательного (управляющего) запорного органа,

- конструктивное упрощение системы отвода рабочей среды из камеры вспомогательного запорного органа,

- обеспечение более жесткой ориентации вспомогательного запорного органа (в размещенной камере) с целью улучшения и стабилизации параметров по герметичности,

- повышение чувствительности клапана и быстродействия предохранительного клапана, снижение гистерезисных явлений, исключение автоколебаний и вибрации основного запорного органа на переходных режимах и исключение нежелательной зависимости указанных параметров от выбранного значения дроссельного отверстия в основном запорном органе,

- повышение КПД клапана путем улучшения его параметров по герметичности и снижение гидравлического сопротивления и потерь давления рабочей среды,

- снижение концентрации напряжений на уплотняющей кромке седла корпуса клапана,

- конструктивное обеспечение эффективной компенсации гидродинамических сил, действующих на основной запорный орган и применение более дешевых и технологичных марок сталей.

Поставленная задача решается тем, что в предлагаемом предохранительно-подпиточном гидравлическом клапане модульного исполнения для встроенного монтажа и высоких давлений, содержащем корпус, выполненный в виде ступенчатой полой втулки с резьбовым участком и уплотнениями на внешних установочных поверхностях, радиальными отводящими и центральным подводящим каналами, основной, подпиточный и вспомогательный запорные органы, внутреннюю камеру и радиальные отверстия для соединения с полостью слива, при этом основной запорный орган снабжен цилиндрическими и конической частями и осевым дроссельным отверстием, а вспомогательный запорный орган - конусообразной уплотняющей поверхностью и наружным кольцевым двухсторонним уступом (буртом), воспринимающим силовую нагрузку цилиндрической пружины сжатия, упертой противоположным концом в опорный торец регулирующего элемента клапана, согласно изобретению предохранительно-подпиточный гидравлический клапан, включающий в себя основной, подпиточный и вспомогательный запорные органы, образован в виде блока-модуля с возможностью встраивания его непосредственно в корпус гидропривода и автономной отработки всех параметров клапана и сформирован в виде соосно размещенных в центральном канале корпуса двух кинематически связанных и последовательно взаимодействующих между собой автоматических устройств управления основным, подпиточным и вспомогательным запорными органами с запирающими элементами типа "клапан-седло", с общей камерой командного давления, герметично размещенной между указанными устройствами, с возможностью сообщения ее через дроссель с источником управляющего давления, устройство управления основным и подпиточным запорными органами состоит из корпуса с основным седлом, с входной и сливной полостями и разделяющих эти полости основного и подпиточного запорных органов, подпружиненных относительно устройства управления вспомогательным запорным органом и конструктивно и функционально объединенных и выполненных за одно целое в виде плунжера с внутренней сквозной многоступенчатой расточкой, установленного с возможностью возвратно-поступательного перемещения в направляющей расточке корпуса и одновременного контакта и взаимодействия конической уплотняющей части с седлом входного канала корпуса, а внутренней расточки большей ступени - с уплотненной поршневой частью корпуса вспомогательного запорного органа, неподвижно закрепленного в резьбовой расточке корпуса, устройство управления вспомогательным запорным органом конструктивно и функционально образовано в виде отдельного блока-модуля с возможностью встраивания в резьбовую расточку корпуса с образованием кольцевой полости слива и траектории прохождения проводимой среды в одном направлении, устройство содержит корпус, выполненный в виде уплотненной по установочным поверхностям резьбовой втулки с направляющей поршневой цилиндрической частью и разделяющей наружной кольцевой проточкой с радиальными сквозными каналами, внутри втулки выполнена ступенчатая цилиндрическая расточка с участком резьбовой поверхности и седлом в расточке меньшей ступени, в расточках размещен вспомогательный запорный орган с конусной уплотняющей поверхностью и осевым наружным хвостовиком цилиндрической формы со сферическим опорно-установочным торцом, соосно выведенным в зону общей камеры командного давления, причем запорный орган установлен с возможностью одновременного контакта конической части с седлом втулки, а периферийной поверхности кольцевого двухстороннего уступа - с поверхностью расточки большей ступени, при этом на периферийной поверхности кольцевого уступа выполнены продольные сквозные, равномерно расположенные в окружном направлении, полуцилиндрические расточки, глубина которых расположена вне зоны контакта конусной поверхности запорного органа с седлом резьбовой втулки, причем в расточке меньшей ступени втулки хвостовик вспомогательного запорного органа установлен с гарантированным кольцевым зазором для прохождения рабочей среды, а указанная кинематическая связь выполнена в виде размещенного во внутренней расточке меньшей ступени основного запорного органа, подпружиненного относительно устройства управления вспомогательным запорным органом, ступенчатого цилиндрического индикаторного стержня (толкателя) с направляющей наружной частью с двухсторонним уступом и соосной торцовой расточкой-седлом с центральным сквозным дроссельным отверстием, при этом толкатель установлен с возможностью на такте управления осевого перемещения и взаимодействия торцовой расточки-седла со сферической поверхностью хвостовика вспомогательного запорного органа,

согласно изобретению диаметры сопряжений основного запорного органа с поршневой частью корпуса вспомогательного устройства управления и с корпусом по седлу клапана выбраны в соответствии с соотношением:

- Dp/Dск=1,14...1,22, где:

- Dp - уплотняемый диаметр внутренней расточки основного запорного органа, мм,

- Dск - диаметр уплотняющей кромки седла корпуса клапана, мм, а между периферийной поверхностью основного запорного органа и соответствующей поверхностью расточки корпуса клапана образован гарантированный кольцевой зазор для сообщения кольцевой наружной полости втулки вспомогательного запорного органа с радиальными отводящими каналами слива в корпусе предохранительно-подпиточного клапана,

согласно изобретению площади поперечного сечения направляющей части толкателя и сечения проходного отверстия седла вспомогательного запорного органа выполнены равными, а оптимальное соотношение суммарной площади сечений радиально отводящих каналов слива и эффективной площади сечения центрального подводящего канала в корпусе должно составлять приблизительно 2:1 соответственно,

согласно изобретению взаимодействующая с основным запорным органом уплотняющая поверхность седла канала корпуса выполнена конической, образующей боковую поверхность усеченного конуса, коаксиально расположенного относительно направляющей цилиндрической расточки и обращенного меньшим основанием в сторону расположения входного канала, при этом углы усеченного конуса и конической части основного запорного органа выполнены с равными значениями в диапазоне от 46° до 52°, а отношение высоты усеченного конуса к диаметру входного канала выбрано в соответствии с соотношением:

- Нук/Dвк=0,048...0,06, где:

- Нук - высота усеченного конуса, мм,

Dвк - диаметр входного канала, мм,

согласно изобретению коническая уплотняющая часть основного запорного органа в зоне расположения внутренней камеры слива выполнена с переходом в участок цилиндрической поверхности с образованием на ее периферийной поверхности кольцевого одностороннего уступа для компенсации гидродинамических сил и нестабильности давления, а для герметизации и минимизации величины трения перемещения основного запорного органа внешнее уплотнение поршневой части корпуса вспомогательного запорного органа выполнено в виде разделенных между собой цилиндрической перемычкой опозитно встроенных в кольцевые прямоугольные канавки корпуса манжетных уплотнений с защитными фторопластовыми кольцами прямоугольного сечения, установленными со стороны расположения кольцевой перемычки, при этом размер сечения кольца в радиальном направлении равен размеру максимальной глубины проточки, причем основные силовые элементы конструкции: корпус, основной запорный орган, корпус вспомогательного запорного органа, регулирующий элемент и контргайка выполнены из среднеуглеродистых низколегированных сталей, упрочненных нетрудоемкой термической обработкой до значений невысокой твердости.

В соответствии с предполагаемым изобретением отличительной особенностью предохранительно-подпиточного гидравлического клапана со встроенным в основной запорный орган толкателем является то, что на вспомогательный запорный орган, кроме рабочего давления, постоянно функционирующего в общей камере управления, напрямую действует давление напорной магистрали, передаваемое через толкатель, размещенный в расточке основного запорного органа с радиальным кольцевым зазором. Последний, с одной стороны, гарантирует протечку рабочей среды в противоположных направлениях, а с другой, - работу толкателя в режиме "поршня".

Благодаря указанной особенности время полного открытия вспомогательного запорного органа не будет зависеть от величины сопротивления сквозного дроссельного отверстия, проходное сечение которого может быть выбрано достаточно малым, а следовательно, перепад на дросселе может быть повышен. Исходя из этого вспомогательный запорный орган отрывается от своего седла как от воздействия рабочего давления, поступившего через дроссельное отверстие в общую камеру управления, так и от силы давления напорной магистрали, действующей на полезную площадь толкателя.

Так как применение толкателя позволяет значительно увеличить перепад на дросселе, то ускоряется открытие основного запорного органа и повышается его чувствительность.

При забросах давления в подающей магистрали толкатель под действием этого избыточного давления, преодолевая сопротивление пружины, аксиально перемещается в сторону расположения вспомогательного запорного органа до упора в его сферическую часть, чем полностью перекрывается его центральное дроссельное отверстие. Благодаря демпфирующему действию капиллярного кольцевого зазора по направляющей цилиндрической части толкателя повышается устойчивость основного запорного органа против колебаний и стабильность расхода.

При понижении давления в камере управления до рабочего значения толкатель под действием пружины перемещается в исходное положение, открывая свое дроссельное отверстие, через которое рабочая среда из напорной магистрали поступает в камеру управления, чем обеспечивается ускоренный возврат основного запорного органа под действием рабочего давления в исходное закрытое положение.

Формирование уплотняющей кромки седла в корпусе клапана в виде конусной фаски позволяет значительно снизить потери давления на этом участке, уменьшить контактное давление, концентрацию напряжений и повысить герметичность основного запорного органа за счет автоматической самоустановки его конической уплотняющей части в конусообразном седле корпуса с выбором радиального зазора, образованного по направляющей части. Фасонный профиль, выполненный на периферийной части основного запорного органа в зоне сливной кромки, позволяет отклонять сливную струю рабочей жидкости и компенсировать гидродинамическую силу.

Использование в качестве внешних уплотнений поршневой части корпуса вспомогательного запорного органа в виде манжетных устройств позволяет минимизировать величину трения перемещения основного запорного органа, что повышает работоспособность клапана в режиме "подпитка".

Таким образом, предложенное техническое решение обладает преимуществом по сравнению с аналогом-прототипом и другими известными решениями, обеспечивающим достижение поставленной цели - повышение надежности, технико-экономических и эксплуатационных качеств предохранительно-подпиточного клапана за счет:

- выполнения клапана в виде блока-модуля, отличающегося более высокой технологичностью и возможностью легкой встройки непосредственно в расточки корпуса гидропривода и демонтажа из него, что позволяет решить задачу минимизации габаритов и массы гидропривода и обеспечивает возможность проведения автономной отработки параметров клапана,

- реализации возможности выполнения основным запорным органом помимо основной функции предохранительного клапана функции подпиточного клапана,

- встройки в основной запорный орган индикаторного стержня (толкателя) с центральным сквозным дроссельным отверстием с возможностью на такте управления осевого перемещения и взаимодействия со сферической частью хвостовика вспомогательного запорного органа,

- выполнения автоматического устройства управления вспомогательным запорным органом в виде отдельного блока-модуля с возможностью его легкой встройки в основной корпус клапана и автономной отработки характеристик,

- минимизации площади дифференциальной части основного запорного органа с целью повышения чувствительности клапана и снижения контактного давления на седло основного запорного органа,

- выполнения уплотняющей кромки седла в корпусе клапана в виде конусной фаски и использования в качестве внутренних уплотнителей основного запорного органа в виде манжетных устройств,

- улучшения работы вспомогательного запорного органа путем образования в нем направляющей части,

- выполнения силовых элементов конструкции клапана из среднеуглеродистых низколегированных сталей, что позволяет снизить себестоимость продукции.

Сущность предлагаемого изобретения поясняется чертежами, где:

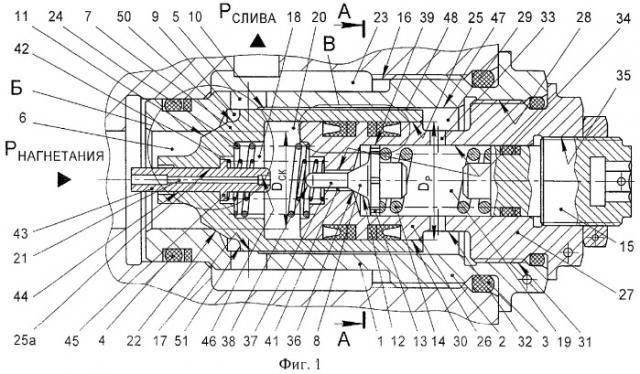

- на фиг.1 показан общий вид, разрез предохранительно-подпиточного гидравлического клапана модульного исполнения для встроенного монтажа и высоких давлений с двумя кинематически связанными и последовательно взаимодействующими между собой автоматическими устройствами 18 и 19 для управления основным, подпиточным и вспомогательным запорными органами;

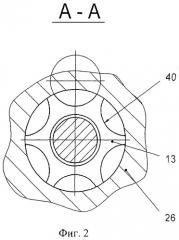

- на фиг.2 показан разрез А-А на фиг.1 - конструктивное исполнение двухстороннего кольцевого уступа 13 вспомогательного запорного органа 8 с продольными сквозными, равномерно расположенными в окружном направлении, полуцилиндрическими расточками 40 для прохождения рабочей жидкости в направлении кольцевой полости слива 29;

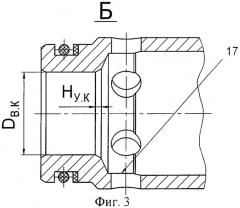

- на фиг.3 показано место Б на фиг.1 - конструктивное исполнение седла 22 основного запорного органа 7;

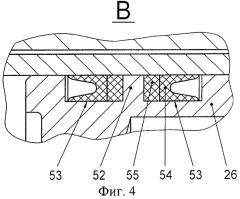

- на фиг.4 показано место В на фиг.1 - конструктивное исполнение внешнего уплотнительного устройства поршневой части 26 корпуса 27 вспомогательного запорного органа 8;

- на фиг.5 показан общий вид, разрез клапана при работе в режиме предохранительного устройства в момент возникновения в гидросистеме питания сверхдопустимых забросов давления;

- на фиг.6 показан общий вид, разрез клапана при работе в режиме "подпитка" напорной магистрали.

Предохранительно-подпиточный гидравлический клапан модульного исполнения для встроенного монтажа и высоких давлений (фиг.1) содержит корпус 1, выполненный в виде ступенчатой полой втулки с резьбовым участком 2 и уплотнениями 3 и 4 на внешних установочных поверхностях, радиально отводящими каналами 5 и центральным подводящим каналом 6, основной и подпиточный запорный орган 7, вспомогательный запорный орган 8, внутреннюю камеру 9. Основной запорный орган 7 снабжен цилиндрической частью 10 и конической частью 11, а вспомогательный запорный орган 8 - конусообразной уплотняющей поверхностью 12 и наружным двухсторонним кольцевым уступом 13, воспринимающим силовую нагрузку цилиндрической пружины сжатия 14, упертой противоположным концом в опорный торец регулирующего элемента 15.

Предохранительно-подпиточный клапан образован в виде блока-модуля с возможностью встраивания его в резьбовую расточку 16 корпуса гидропривода и сформирован в виде соосно размещенных в центральном канале-расточке 17 корпуса 1 двух кинематически связанных и последовательно взаимодействующих между собой автоматических устройств управления: 18 - основным и подпиточным запорным органом 7 и 19 - вспомогательным запорным органом 8.

Между устройствами управления 18 и 19 герметично размещена общая камера командного давления 20, сообщенная через дроссельное отверстие 21 с источником управляющего давления через центральный подводящий канал 6. Устройство управления 18 состоит из корпуса 1 с основным седлом 22, с входной полостью 6 и сливной надклапанной полостью 23 и основного и подпиточного запорных органов 7.

Основной и подпиточный запорный орган 7 подпружинен цилиндрической пружиной сжатия 24 относительно устройства управления 19 вспомогательным запорным органом 8 и выполнены за одно целое в виде плунжера 7 с внутренней сквозной многоступенчатой расточкой 25. Плунжер 7 подвижно установлен во внутренней направляющей расточке 17 корпуса 1 с одновременным контактом и взаимодействием конической уплотняющей части 11 с седлом 22 входного канала 6 корпуса 1, а внутренней расточки большей ступени 25 - с уплотненной поршневой частью 26 корпуса 27 автоматического устройства управления 19 вспомогательным запорным органом 8.

Корпус 27 неподвижно закреплен в резьбовой расточке 28 корпуса 1.

Автоматическое устройство управления вспомогательным запорным органом 19 образовано в виде блока-модуля с возможностью встраивания в резьбовую расточку 28 корпуса 1 с образованием кольцевой полости слива 29. Устройство 19 содержит корпус, выполненный в виде уплотненной по установочным поверхностям 30 и 31 резьбовой втулки 27 с направляющей поршневой цилиндрической частью 26 и разделяющей наружной кольцевой проточкой 32 с радиальными сквозными каналами 33.

Внутри втулки 27 выполнена ступенчатая цилиндрическая расточка 34 с участком резьбовой поверхности 35, в расточке меньшей ступени образовано седло 36, в расточках 34 размещен вспомогательный (управляющий) запорный орган 8 с конусной уплотняющей поверхностью 12 и осевым наружным хвостовиком 37 цилиндрической формы со сферическим опорно-установочным торцом 38, соосно выведенным в зону общей камеры командного давления 20. Вспомогательный запорный орган 8 установлен с возможностью одновременного контакта конической части 12 с седлом 36 втулки 27, а периферийной поверхности 39 кольцевого уступа 13 - с поверхностью расточки 34, при этом на периферийной поверхности 39 уступа 13 выполнены продольные сквозные, равномерно расположенные в окружном направлении, полуцилиндрические расточки 40 (см.фиг.2) для обеспечения прохождения рабочей жидкости. В расточке меньшей ступени 34 втулки 27 хвостовик 37 вспомогательного запорного органа 8 установлен с гарантированным кольцевым зазором 41 для прохождения рабочей среды из камеры 20. Во внутренней расточке меньшей ступени 25а основного запорного органа 7 размещен подпружиненный пружиной 42 относительно устройства управлениям 19 индикаторный стержень-толкатель 43 с направляющей частью 44, с двухсторонним уступом 45, с соосной торцовой расточкой-седлом 46 и центральным сквозным дроссельным отверстием 21.

Между периферийной поверхностью 10 основного запорного органа 7 и соответствующей поверхностью расточки 47 корпуса 1 образован гарантированный кольцевой зазор 48 для сообщения кольцевой наружной полости 29 втулки 27 с радиальными каналами слива 5 корпуса 1.

Взаимодействующая с основным запорным органом 7 уплотняющая поверхность седла 22 входного канала 6 корпуса 1 выполнена конической (см. фиг.3), образующей боковую поверхность 49 усеченного конуса, коаксиально расположенного относительно направляющей цилиндрической расточки 17 с вершиной, обращенной в сторону расположения входного канала 6. Коническая уплотняющая часть 11 основного запорного органа 7 в зоне расположения внутренней камеры слива 9 (см. фиг.1)выполнена с переходом в участок цилиндрической поверхности 50 с образованием на ее периферийной поверхности кольцевого одностороннего уступа 51 для компенсации гидродинамических сил и нестабильности давления.

Внешнее уплотнение поршневой части 26 корпуса 27 вспомогательного запорного органа 8 (см. фиг.4) выполнено в виде разделенных между собой цилиндрической перемычкой 52 опозитно встроенного в кольцевые прямоугольные канавки 53 корпуса 27 манжетных уплотнений 54 с защитными фторопластовыми кольцами 55 прямоугольного сечения, установленными со стороны расположения кольцевой перемычки 52.

Предохранительно-подпиточный гидравлический клапан работает следующим образом.

В режиме номинального рабочего давления, установленного для гидросистемы гидропривода (см. фиг.1)

Номинальное рабочее давление через центральный входной канал 6 клапана и через дроссельное отверстие 21 толкателя 43 основного запорного органа 7 поступает в общую камеру командного давления 20. В связи с тем что площадь поршневой части 26, неподвижно установленной резьбовой втулки 27 вспомогательного запорного органа, выполнена больше площади седла 22, закрываемой основным запорным органом 7, последний перемещается в сторону расположения входного канала 6 и закрывает его с силой, пропорциональной разности вышеуказанных площадей, исключая переток рабочей жидкости под давлением в сливную полость 23 гидропривода.

В подводящем канале 6 и в общей камере командного давления 20 устанавливается одинаковое номинальное рабочее давление, поступающее от гидросистемы питания, при этом толкатель 43 гидравлически разгружен и под действием пружины сжатия 42 занимает исходное левое крайнее по фигуре положение, упираясь торцом своего уступа в опорный торец промежуточной ступени основного запорного органа 7.

В режиме работы предохранительного устройства (см. фиг.5)

При превышении давления рабочей жидкости в гидросистеме питания сверх номинального (например, при забросах давления или гидравлических ударах) толкатель 43 под действием избыточного давления практически мгновенно преодолевает усилие пружины и, выполняя функцию поршня, аксиально перемещается в сторону расположения вспомогательного запорного органа 8 до упора в его сферическую часть 38 хвостовика 37 и расточкой-седлом 46 перекрывает центральное дроссельное отверстие 21. Избыточное давление, действуя на полную площадь направляющей части 44 толкателя 43, отжимает вспомогательный запорный орган 8 от седла 36, пересиливая установленное с помощью регулирующего элемента 15 усилие сжатия силовой пружины 14. Рабочая жидкость с номинальным давлением из камеры 20 проходит по кольцевому зазору 41 во внутреннюю пружинную полость резьбовой втулки 27 через сквозные полуцилиндрические расточки 40 (см. фиг.2), образованные на периферийной поверхности двухстороннего уступа 13 запорного органа 8. Далее жидкость через радиальные каналы 33, полость 29, кольцевой зазор 48 и радиально направленные каналы 5 поступает в сливную надклапанную полость 23 гидропривода, при этом давление рабочей жидкости в общей камере командного давления 20 резко падает, в результате чего сила, действующая на основной запорный орган со стороны входного канала 6, становится больше силы, действующей со стороны поршневой части 26 резьбовой втулки 27.

Основной запорный орган 7 в этом случае отходит от своего седла 22, открывая проход рабочей жидкости избыточного давления в сливную полость 23 гидропривода до момента уравновешивания указанных выше сил, при котором повторяется процесс закрытия основного запорного органа.

Цилиндрический участок 49 и кольцевой односторонний уступ 51 образуют фасонный профиль основного запорного органа 7, который отклоняет сливную струю и компенсирует гидродинамические силы на основном запорном органе 7.

При понижении давления в гидросистеме и, соответственно, в камере 20 до рабочего значения толкатель 43 под действием пружины 42 перемещается в исходное положение, открывая свое дроссельное отверстие 21, через которое рабочая среда из напорной магистрали из входного канала 6 беспрепятственно поступает в камеру 20, чем обеспечивается ускоренный возврат основного запорного органа 7 в начальное закрытое положение.

В целом при этом режиме благодаря демпфирующему действию капиллярного кольцевого зазора по направляющей цилиндрической части 44 толкателя 43, а также благодаря постоянному контакту в процессе работы основного запорного органа 7 с направ