Способ изготовления подвижного соединения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений. Способ изготовления подвижного соединения в пресс-форме включает формирование зазоров между жесткими элементами при помощи разделительных элементов, заполнение зазоров эластомером и вулканизацию эластомера с воздействием температуры и давления. После окончания режима вулканизации при температуре эластомера 140-150°С производят охлаждение пресс-формы до достижения эластомером температуры, меньшей температуры вулканизации на 20-30°С. После этого сбрасывают давление и удаляют разделительные элементы и продолжают охлаждение пресс-формы. Использование способа обеспечивает улучшение качества изготовления подвижного соединения за счет повышения прочности связи упругих элементов с жесткими элементами. 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано при изготовлении подвижных соединений.

Известны способы изготовления подвижного соединения, включающие формирование зазоров между жесткими элементами при помощи разделительных элементов и заполнение зазоров эластомером (ВУДБЕРРИ Р. Поворотные сопла с гибкими шарнирами для управления вектором тяги ракетного двигателя, AIAA Paper, 1221, РР-1-18, В-78-16-;заявка Японии №56-23329. F 16 L 13/00, 1981).

В качестве разделительных элементов используются металлические шарики, которые не удаляются при остывании соединения после вулканизации эластомера, что не позволяет достичь требуемой прочности связи эластомера с жесткими элементами, так как эластомер дает значительно большую усадку, чем стальные шарики из-за различия теплоемкости и коэффициентов теплового расширения материалов.

Известен также способ изготовления подвижного соединения в пресс-форме, включающий формирование зазоров между жесткими элементами при помощи разделительных элементов, заполнение зазоров эластомером и вулканизацию эластомера с воздействием температуры и давления (патент №2118732, кл. F 16 L 13/00,1998 - прототип).

Разделительные элементы удаляют после сброса давления без прекращения воздействия температуры вулканизации. Это позволяет частично повысить прочность связи вулканизованного эластомера с жесткими элементами за счет исключения влияния на усадку эластомера при остывании соединения различия теплоемкости и коэффициентов теплового расширения эластомера и материала разделительных элементов.

Однако практическое применение известного способа показало, что при изготовлении возможны нарушения целостности подвижного соединения, заключающиеся в наличии локальных отслоений эластомера от поверхности жестких элементов, что в свою очередь приводит к нестабильности характеристик подвижного соединения.

Таким образом, удаление разделительных элементов при температуре вулканизации после сброса давления не обеспечивает необходимое качество изготовления подвижного соединения.

Технической задачей данного изобретения является улучшение качества изготовления подвижного соединения за счет повышения прочности связи эластомера с жесткими элементами.

Технический результат достигается тем, что в известном способе изготовления подвижного соединения в пресс-форме, включающем формирование зазоров между жесткими элементами при помощи разделительных элементов, заполнение зазоров эластомером и вулканизацию эластомера с воздействием температуры и давления, после окончания режима вулканизации при температуре эластомера 140-150°С производят охлаждение пресс-формы до достижения эластомером температуры, меньшей температуры вулканизации на 20-30°С, сбрасывают давление и удаляют разделительные элементы, после чего продолжают охлаждение пресс-формы.

Анализ напряженно-деформированного состояния на образцах при охлаждении после режима вулканизации показал, что величина отрывных напряжений существенно зависит от температуры эластомера, при которой сбрасывается давление и удаляются разделительные элементы, хотя окончательную форму и свои свойства, такие как повышение прочности связи жестких элементов с эластомером, изделие приобретает после остывания до нормальной температуры.

При этом выяснено, что разделительные элементы необходимо удалять в процессе охлаждения эластомера в интервале температур от температуры вулканизации до полного охлаждения (температура 20°С). Определено, что оптимальной температурой вулканизации эластомера при существующей технологии изготовления подвижного соединения является температура 140-150°С, с точки зрения обеспечения наилучших прочностных характеристик в зоне контакта эластомера с жесткими элементами.

Экспериментально-расчетным путем установлено, что необходимо сбрасывать давление и удалять разделительные элементы при температуре эластомера, меньшей температуры вулканизации на 20-30°С, в этом случае отрывные напряжения минимальные из возможных вариантов. Полностью исключаются нарушения целостности подвижного соединения в виде локальных отслоений эластомера от поверхности жестких элементов.

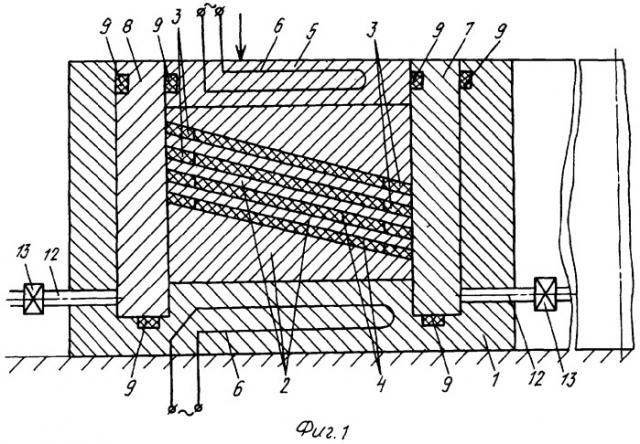

На фигуре 1 представлен поперечный разрез пресс-формы для изготовления подвижного соединения.

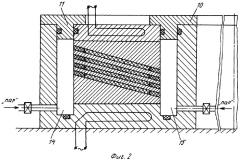

На фигуре 2 представлен поперечный разрез пресс-формы для изготовления подвижного соединения при удалении разделительных элементов.

Способ изготовления подвижного соединения заключается в следующем.

При изготовлении подвижного соединения, например методом литьевого прессования эластомера, на опору 1 устанавливают жесткие элементы 2.

Между жесткими элементами 2 устанавливают разделительные элементы 3, например изготовленные из песчано-полимерной смеси.

Заполняют образованные зазоры эластомером 4 для последующего формования из него упругих элементов.

На полученную сборку устанавливают пуансон 5 с нагревательными элементами 6, затем устанавливают внутреннее кольцо 7 и наружное кольцо 8 с герметизирующими кольцами 9. Прикладывают к пуансону 5 необходимое давление Р, подключают элементы 6, постепенно нагревают пресс-форму до достижения эластомером температуры 140-150°С и проводят режим вулканизации. По истечении времени, необходимого для вулканизации эластомера, производят охлаждение пресс-формы до достижения эластомером температуры, меньшей температуры вулканизации на 20-30°С, сбрасывают давление и снимают кольца 7 и 8, устанавливают внутреннее кольцо 10 и наружное кольцо 11 с герметизирующими кольцами 9. Не выключая нагревательные элементы 6, через трубопровод 12 с вентилями 13 нагнетают растворитель, например нагретый до температуры 110-130°С пар в полости 14 и 15, которые соприкасаются с разделительными элементами 4. После растворения разделительных элементов 4 растворитель удаляют, пресс-форму с изготовленным подвижным соединением, в котором из эластомера образованы упругие элементы, охлаждают до нормальных условий.

Использование предлагаемого способа изготовления подвижного соединения обеспечивает, по сравнению с существующими способами, улучшение качества изготовления подвижного соединения за счет повышения прочности связи упругих элементов с жесткими элементами, что подтверждено практическим применением.

Способ изготовления подвижного соединения в пресс-форме, включающий формирование зазоров между жесткими элементами при помощи разделительных элементов, заполнение зазоров эластомером и вулканизацию эластомера с воздействием температуры и давления, отличающийся тем, что после окончания режима вулканизации при температуре эластомера 140-150°С производят охлаждение пресс-формы до достижения эластомером температуры, меньшей температуры вулканизации на 20-30°С, сбрасывают давление и удаляют разделительные элементы, после чего продолжают охлаждение пресс-формы.