Фильтр

Иллюстрации

Показать всеИзобретение предназначено для очистки газов от твердых примесей и может быть использовано в различных технологических процессах. Фильтр содержит корпус с рукавами, бункеры, камеры чистого газа, ресивер, пневмоклапаны, отключающие заслонки, подвод грязного газа и коллектор очищенного газа. Подвод грязного газа осуществлен поперек продувочных труб по всей высоте и ширине камер грязного газа, по крайней мере, двумя газовыми потоками со скоростью пылегазового потока на входе в корпус фильтра в пределах 0,5-2 от удельной газовой нагрузки на фильтр (м3/м2мин). Продувочные трубы объединены в группы, которые подсоединены к ресиверу, каждая через отдельный пневмоклапан, и устройство с переменным гидравлическим сопротивлением. Корпус фильтра вдоль по ходу газового потока разделяют коллектором чистого газа и камерами для размещения узлов регенерации, по меньшей мере, на две автономные части, способные работать независимо друг от друга. Технический результат: повышение интенсивности и эффективности процесса газоочистки, уменьшение габаритов и увеличение надежности фильтра. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области очистки газов от твердых примесей и может быть использовано в различных технологических процессах.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки газов от твердых примесей, в которых очистка воздуха или газа ведется за счет оседания частиц на внешней поверхности рукавов с вводом загрязненного газа снаружи рукавов, который, проходя внутри рукавов, при выходе из них очищается.

Известен рукавный фильтр, содержащий корпус, соединенный снизу с бункером и разделенный рукавной плитой на камеры чистого и грязного газа, расположенные рядами вертикально ориентированные фильтровальные рукава, закрепленные открытыми концами в отверстиях плиты, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в рукава со стороны открытых концов рукавов, дополнительные продувочные трубы, обращенные своими соплами в фильтрующие рукава снизу вверх навстречу соплам продувочных труб, установленным вверху, для одновременной продувки рукавов с двух сторон навстречу друг другу, коллектор подводящего газохода, направляющий грязный газ к камере грязного газа (SU 1011189, В 01 D 46/02, 1983).

В известном фильтре входящий грязный газ изнашивает, в первую очередь, фильтровальные рукава, расположенные в первом ряду по обе стороны входного коллектора за счет наличия значительной скорости запыленного потока в подводящем газоходе и воздействия твердых примесей на рукава.

Наиболее близким к заявляемому решению является патент RU 2211078, 09.01.2002, В 01 D 46/02, содержащий корпус, соединенный снизу с бункером и разделенный рукавной плитой на камеры чистого и грязного газа, расположенные рядами вертикально ориентированные фильтрующие рукава, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты, систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в фильтрующие рукава со стороны открытых концов фильтрующих рукавов, дополнительные продувочные трубы, обращенные своими соплами в фильтрующие рукава снизу вверх навстречу соплам продувочных труб, установленным вверху, для одновременной продувки фильтрующих рукавов с двух сторон навстречу друг другу, коллектор подводящего газохода, направляющий грязный газ к камере грязного газа, перед каждым фильтрующим рукавом первого ряда по отношению к входящему грязному потоку, внутри корпуса фильтра вертикально расположена металлическая полоса по всей высоте коллектора подводящего газохода в месте входа его в корпус фильтра, ширина которой равна диаметру этого рукава.

Такая компоновка рукавного фильтра, касающаяся защиты рукавов от износа от воздействия на них твердых примесей большого скоростного газового потока, конструктивно сложна и металлоемка, исключает, не изменяя производительности фильтра, возможность свести к минимуму влияние скоростного потока запыленного газа на износ рукавов, а также регулирование расхода сжатого воздуха, подаваемого на регенерацию рукавов в зависимости от свойств улавливаемых твердых примесей, способствующих пылеотделению накопленного слоя пыли с поверхности фильтрующих рукавов меньшим количеством сжатого воздуха с целью увеличения срока службы рукавов и экономии затрат на производство сжатого воздуха.

Техническая задача и достигаемый при ее решении технический результат заключаются в повышении интенсивности и эффективности процесса газоочистки, увеличении надежности рукавного фильтра и срока его службы, уменьшении металлоемкости фильтра, повышении удобства эксплуатации и монтажа фильтра.

Указанный технический результат достигается тем, что фильтр содержит корпус, соединенный снизу с бункером. Рукавной плитой корпус разделен на камеры чистого газа в верхней его части и грязного газа в нижней его части. Корпус также содержит расположенные рядами вертикально ориентированные фильтрующие рукава, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты. Рукавный фильтр также содержит систему импульсной регенерации рукавов, включающую продувочные трубы, установленные вверху над фильтрующими рукавами в камере чистого газа и обращенные своими соплами в фильтрующие рукава со стороны открытых концов фильтрующих рукавов. К корпусу прикреплен коллектор чистого газа, собирающий чистый газ из камер чистого газа через отключающие заслонки, управляемые электропневмоприводом. Грязный газ поступает в камеры грязного газа поперек продувочных труб по всей высоте и ширине камер грязного газа по крайней мере двумя газовыми потоками со скоростью пылегазового потока в пределах 0,5-2 от удельной газовой нагрузки на рукава (м3/м2мин), что позволяет увеличить срок службы рукавов за счет уменьшения скорости пылегазового потока в указанном переделе при входе в камеры грязного газа, в которых размещены рукава. При этом продувочные трубы объединены в группы, которые подсоединены к ресиверу, каждая через отдельный пневмоклапан и устройство с переменным гидравлическим сопротивлением, позволяющим регулировать расход сжатого воздуха на регенерацию рукавов в зависимости от свойств твердых примесей в газовой среде. Кроме того, система импульсной регенерации снабжена дополнительными продувочными трубами, установленными в камере грязного газа и обращенными своими соплами в фильтрующие рукава снизу вверх навстречу соплам продувочных труб, установленным вверху, для одновременной продувки фильтрующих рукавов с двух сторон навстречу друг другу. Элементы узлов регенерации размещены в обогреваемых за счет температуры очищаемого газа камерах обслуживания, размещенных под и над коллектором чистого газа, что повышает удобство обслуживания, надежность работы узлов, отпадает необходимость в оборудовании дополнительных площадок обслуживания фильтра. Указанное компоновочное решение позволяет эффективно использовать фильтр для размещения в объединенном корпусе - электрофильтр и рукавный фильтр, исключая при этом влияние скоростного напора пылегазового потока на износ рукавов.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Для повышения эффективности регенерации каждая секция камеры чистого газа снабжена отключающей заслонкой с электропневмоприводом для отключения секции на время регенерации рукавов.

Каждый фильтрующий рукав для удобства монтажа и демонтажа оснащен жестким разъемным каркасом, обеспечивающим минимальные затраты времени на соединение частей каркаса, обеспечивая жесткость по всей длине и удобство монтажа и демонтажа через камеру чистого газа, имеющую общую часть с шатровым укрытием фильтра.

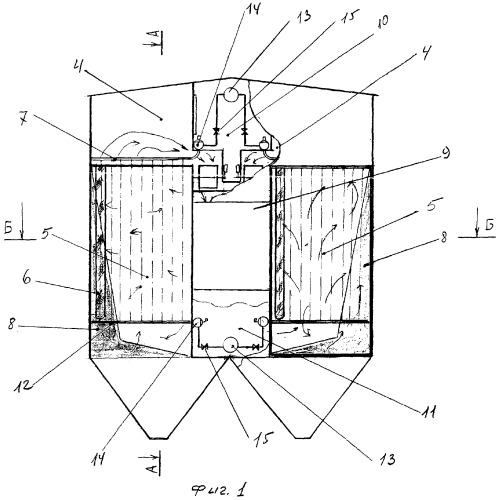

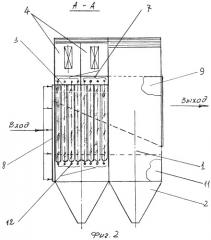

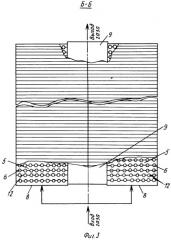

На фиг.1 представлен предлагаемый фильтр (вид со стороны входа грязного газа). На фиг.2 представлен предлагаемый фильтр (вид сбоку с разрезом по сечению А-А.) На фиг.3 представлен фильтр (вид сверху по сечению Б-Б).

Фильтр содержит корпус 1, соединенный с бункером 2 или с бункерами. Рукавной плитой 3 корпус разделен на камеры 4 чистого газа в верхней его части, камеры грязного газа 5, камеры 10 и 11 для размещения узлов регенерации. Корпус 1 также содержит расположенные рядами вертикально ориентированные фильтрующие рукава 6, закрепленные открытыми концами в отверстиях упомянутой рукавной плиты 3. Рукавный фильтр также содержит систему импульсной регенерации рукавов, включающую объединяемые в группы продувочные трубы 7 (верхнего яруса), установленные вверху над фильтрующими рукавами 6 в камерах 4 чистого газа и обращенные своими соплами в фильтрующие рукава 6 со стороны открытых концов фильтрующих рукавов 6. В корпусе фильтра 1 имеется входная часть 8 в камеры грязного газа 5 подвода грязного газа поперек продувочных труб по всей высоте и ширине камер грязного газа, по крайней мере, двумя газовыми потоками со скоростью 0,5-2 от удельной газовой нагрузки на фильтр (м3/м2мин). Коллектор чистого газа 9 имеет переменное сечение и герметично разделен от камер 10 и 11, которые, к тому же, вместе с камерами 10 и 11 разделяют корпус фильтра 1 на независимые автономные части фильтра, позволяющие повысить интенсивность и эффективность процесса газоочистки, а также уменьшить габариты и увеличить надежность фильтра.

Кроме того, система импульсной регенерации снабжена дополнительными объединенными в группы продувочными трубами 12 (нижнего яруса), установленными в камерах грязного газа 5 и обращенными своими соплами в фильтрующие рукава 6 снизу вверх навстречу соплам объединенных в группы продувочных труб 7, установленным вверху, для одновременной продувки фильтрующих рукавов 6 с двух сторон навстречу друг другу. Объединенные в группы продувочные трубы 7 (верхнего яруса) и 12 (нижнего яруса) при этом подсоединены к ресиверу 13, каждая через отдельный пневмоклапан 14 и устройство 15 с переменным гидравлическим сопротивлением, позволяющим устанавливать необходимый расход сжатого воздуха на регенерацию рукавов 6 в зависимости от свойств твердых примесей в газе, способствующих эффективной регенерации рукавов уменьшенным расходом сжатого воздуха.

Фильтр работает следующим образом.

Запыленный поток газа через входную часть корпуса фильтра 8 поступает в камеры грязного газа 5 поперек продувочных труб 7 и 12 по всей высоте и ширине камер грязного газа, по крайней мере, двумя газовыми потоками со скоростью 0,5-2 от удельной газовой нагрузки на фильтр (м3/м2мин), которая обеспечивает минимальный износ рукавов и, одновременно, пылегазовый поток поступает в щелевой проход под рукавами между бункерами вдоль левой и правой частей фильтра, затем снизу вверх на рукава 6. Из камер грязного газа 5 поток запыленного газа проходит через фильтрующие рукава 6 снаружи во внутрь, причем нижние торцы рукавов 6 закрыты, а верхние открыты. Таким образом, запыленный газ очищается от пыли и далее через верхние открытые отверстия рукавов 6 поступает в камеры 4 чистого газа. Затем через открытые отсечные отключающие клапаны очищенный газ поступает в коллектор чистого газа 9 и далее через вентилятор и трубу (на фиг. не показана) выходит наружу. Частицы пыли оседают на наружной поверхности рукавов. Периодически, по мере накопления пыли на поверхности рукавов 6 в зависимости от свойств твердых примесей их регенерируют (очищают) импульсами сжатого воздуха предварительно оптимизированным расходом сжатого воздуха устройством 15 на стадии пуско-наладочных работ в каждой группе продувочных труб.

При регенерации рукавов вначале камеру чистого газа одной из секций фильтра, в которой происходит регенерация рукавов, изолируют от коллектора чистого газа посредством отсечного отключающего клапана. Далее, через интервал времени (после закрытия отсечного клапана), в течение которого происходит «успокоение» газового потока, автоматически одновременно открываются пневмоклапаны 14 узла регенерации верхнего и нижнего ярусов продувки и сжатый воздух из ресиверов 13 «мгновенно» через сопла группы продувочных труб 12 нижнего яруса и продувочных труб 7 верхнего яруса поступает во внутрь рукавов 6. При этом происходит резкая деформация фильтровального материала рукавов 6 с одновременной его продувкой потоком воздуха в направлении, обратном потоку газа во время фильтрации. Происходит встряхивание фильтровального материала рукавов 6. Для сокращения количества пневмоклапанов раздающие трубы объединены в группы, а каждая группа раздающих труб соединена с одним пневмоклапаном, который соединен с ресивером 13 через устройство переменного сопротивления 15.

Пыль, встряхнутая с фильтрующих рукавов 6, оседает в бункерах 2 и выводится через пылевыгрузные отверстия наружу. По завершении регенерации фильтрующих рукавов 6 в одной из секций отсечной клапан этой секции открывается, вновь соединяет камеру чистого газа 4 с коллектором очищенного газа и процесс фильтрации запыленного газа продолжается. Нижних продувочных труб при необходимости может не быть.

Наличие в фильтре подвода грязного газа поперек раздающих труб по всей высоте и ширине камер грязного газа, по крайней мере, двумя газовыми потоками со скоростью пылегазового потока на входе в камеры грязного газа фильтра в пределах 0,5-2 от удельной газовой нагрузки на фильтр (м3/м2мин) и объединение продувочных труб в группы, которые подсоединены к ресиверу, каждая через отдельный пневмоклапан и устройство с переменным гидравлическим сопротивлением, позволяют повысить интенсивность и эффективность процесса газоочистки, увеличить надежность рукавного фильтра, срок службы рукавов, уменьшить металлоемкость и улучшить эксплуатационные показатели.

Кроме того, разделение корпуса фильтра 1 на независимые автономные части коллектором чистого газа 9 и коллекторами 10 и 11 позволяет более эффективно использовать фильтрующую поверхность фильтра за счет возможности быть в работе одной из частей фильтра при случае необходимого простоя другой части фильтра (например, ремонт), а также уменьшить габариты фильтра за счет размещения узлов регенерации в камерах 10 и 11 внутри корпуса.

Описанная в данном примере и изображенная в графических материалах конструкция фильтра не является единственно возможной для достижения вышеуказанного технического результата и не исключает других вариантов его изготовления, содержащих совокупность признаков, включенных в независимый пункт формулы изобретения.

1. Фильтр, включающий корпус с рукавами, бункеры, камеры чистого газа, ресивер, пневмоклапаны, отключающие заслонки, подвод грязного газа и коллектор чистого газа, отличающийся тем, что подвод грязного газа осуществляют поперек продувочных труб по всей высоте и ширине камер грязного газа, по крайней мере двумя газовыми потоками, со скоростью пылегазового потока на входе в камеры грязного газа в пределах 0,5-2 удельной газовой нагрузки на фильтр (м3/м2мин), при этом продувочные трубы объединены в группы, которые подсоединены к ресиверу, каждая через отдельный пневмоклапан и устройство с переменным гидравлическим сопротивлением.

2. Фильтр по п.1, отличающийся тем, что он снабжен камерами для размещения узлов регенерации, при этом эти камеры и коллектор чистого газа размещены между рядами камер грязного газа и разделяют фильтр вдоль по ходу газового потока, по меньшей мере, на две автономные части фильтра.