Способ изготовления заполнителя из композиционного материала

Иллюстрации

Показать всеСпособ касается изготовления заполнителя из композиционного материала и может быть использован в самолетостроении и других отраслях промышленности. Укладывают заготовку в виде плоского листа препрега. Состав связующего препрега отверждают горячим прессованием при плоском состоянии листа. Заготовку деформируют согласно требуемому рельефу. Осуществляют пропитку непропитанных зон и изделие окончательно отверждают. При этом на участках плоского листа препрега, на которых в соответствии с конфигурацией граней гофров заполнителя располагаются линии сгиба заготовки, до окончательного отверждения связующего состава препрега осуществляют снятие связующего состава на ширину не менее длины дуги изгиба листовой заготовки при вершине или впадине гофра. Снятие связующего состава препрега производят выжиганием слоя связующего с помощью луча технологического лазера. Техническим результатом является является обеспечение высокого качества изделия. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии изготовления гофрированных конструкций из слоистых композиционных материалов и может быть использовано в самолетостроении и других отраслях промышленности.

Известен способ изготовления складчатых заполнителей многослойных панелей, имеющий следующую последовательность выполнения операций. На первом этапе из листового материала изготавливают плоские элементы в виде многоугольников, по форме совпадающие с боковыми гранями гофров заполнителя. Затем эти элементы укладывают на размещенный на плоском столе тонкий лист препрега, представляющего собой пропитанную связующим основу, например, из стеклоткани. Между элементами оставляют зазор, равный примерно двум толщинам плоских элементов. Сверху на эту "мозаику" укладывают другой лист препрега. На втором этапе слоеный пакет, состоящий из наружных листов препрега с расположенными между ними элементами, помещают в герметичный мешок, который затем вакуумируют. Далее заготовку в пакете изгибают по линиям стыка между элементами, выводят из плоского состояния и сжимают с боков для образования заполнителя с нужной высотой рельефа. На третьем этапе производят полимеризацию связующего в препреге, в результате чего получают жесткую конструкцию (Халиулин В.И. Технологические схемы изготовления многослойных конструкций. - Казань.: Изд-во Казан, гос. техн. ун-та, 1999, 168 c., ISBN 5-7579-0295-7, c.157-158).

Недостатком данного способа является то, что необходимы дополнительные затраты на изготовление элементов, формирующих боковые грани гофров, и большая трудоемкость, связанная с ручным трудом, по их укладке на лист препрега. Другим недостатком является то, что заполнитель, изготовленный по данному способу, имеет не оптимальную весовую характеристику, что очень важно, например, для авиационных конструкций.

Известен другой способ изготовления складчатого заполнителя из композиционного материала, заключающийся на первом этапе в дискретном нанесении по разметке связующего на плоский лист ткани-основы по участкам, образующим боковые грани гофров заполнителя складчатого типа с получением полос непропитанной ткани по линиям соединения их боковых граней. При этом ширина полос равна удвоенной толщине боковых граней гофров. На втором этапе развертку заполнителя в виде ткани, пропитанной связующим по площадкам, соответствующим боковым граням гофров, прессуют в плоском состоянии на прессе между плоскими плитами с приложением температуры. На третьем этапе данного способа развертку выводят из плоского состояния. При этом линии изгиба образуются по непропитанным полосам ткани. В результате получают объемную рельефную конструкцию заполнителя. Для придания заполнителю жесткости непропитанные полосы пропитывают связующим с последующим отверждением связующего (Патент РФ №2057647 С1, МКИ 6 В 29 D 9/00. Способ изготовления заполнителя из композиционного материала, Бюл. №10, 10.04.96). Данный способ принят за прототип.

Недостатком указанного способа является сложность его реализации при использовании в качестве основы препрега тонких тканей, толщина которых может составлять 0,1-0,2 мм. Таким образом, ширина полос непропитанной ткани по линиям соединения граней должна быть порядка 0,4-0,5 мм. Технологически сложно изготовить оснастку, обеспечивающую разметку линий сгибов такого размера. Другим недостатком является то, что наличие адгезии у основы препрега (стекло-, угле-, органоткань), которая характеризуется присутствием сил поверхностного натяжения, приводит к тому, что полосы непропитанной ткани шириной 0,4-0,5 мм за счет действия этих сил будут пропитываться связующим составом. В технологии производства композиционных конструкций материалы связующего состава и основы (ткани) подбирают из условия максимальной смачиваемости поверхности основы связующим. В результате этого эффекта невозможно будет после горячего прессования деформировать заготовку для получения объемного рельефа изделия, так как линии сгиба препрега будут пропитаны связующим, которое полимеризируется при приложении температуры. Реализация известного способа путем вплетения в ткань волокон термопластичного связующего или напыление порошкообразного связующего также имеет свои недостатки. Во-первых, реализация этого технического решения требует применения дорогостоящей технологии и оборудования. Во-вторых, так как ткань не является абсолютно жестким телом, то ее укладка для дальнейшего формования требует высоких трудозатрат для обеспечения соответствия расчетных размеров граней гофров и линий сгиба геометрическим параметрам действительной развертки заполнителя и соответственно - параметрам заполнителя в рельефном состоянии. Перекос в любом направлении ткани с нанесенным на нее связующим составом и рисунком граней в виде непропитанных линий сгиба приведет к искажению геометрических параметров структуры складчатого гофрированного заполнителя.

Для исключения указанных недостатков в способе изготовления заполнителя из композиционного материала, преимущественно из препрегов с тканевой основой, для многослойной панели, включающем укладку заготовки в виде плоского листа препрега, отверждение связующего препрега горячим прессованием при плоском состоянии листа, деформирование заготовки согласно требуемому рельефу, пропитку непропитанных зон и окончательное отверждение изделия, согласно изобретению на участках плоского листа препрега, на которых в соответствии с конфигурацией граней гофров заполнителя располагаются линии сгиба заготовки, до окончательного отверждения связующего состава препрега осуществляют снятие связующего состава на ширину не менее длины дуги изгиба листовой заготовки при вершине или впадине гофра по линиям соединения граней заполнителя. При этом снятие связующего состава препрега производят лучом технолологического лазера.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественных всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками из заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности "изобретательский уровень".

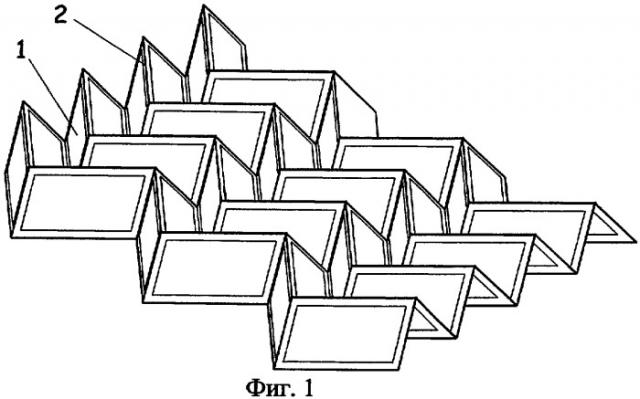

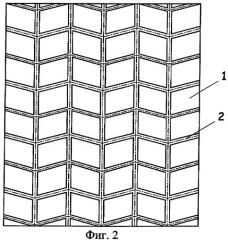

Сущность изобретения поясняется на фиг.1-2, где на фиг.1 показан складчатый заполнитель типа "зигзагообразный гофр"; на фиг.2 - его развертка.

Заполнитель содержит зигзагообразные гофры, боковые грани 1 которого пропитаны связующим, полимеризованным горячим прессованием в плоском состоянии, а также непропитанные полосы 2 по границам граней, по которым осуществляется изгиб развертки для получения рельефного состояния изделия.

Способ реализуется следующим образом. На первом этапе заготовку в виде плоского листа препрега укладывают на плоскую поверхность и в местах расположения линий сгиба 2 осуществляют снятие связующего состава препрега и его удаление с поверхностей плоского листа заготовки методом выжигания с помощью технологического луча лазера. При этом ширина участков, с которых удаляется связующий состав препрега, составляет не менее длины дуги изгиба листовой заготовки при вершине или впадине гофра по линиям соединения граней 1. На следующем этапе плоский лист заготовки заполнителя с освобожденными от связующего полосами линий сгиба подвергают отверждению горячим прессованием. Этим обеспечивается высокое качество граней 1 по критериям точности, прочности и жесткости конструкции панели. На следующем этапе заготовку известными способами выводят из плоского в рельефное состояние изгибом по зонам линий сгиба 2, на которых отсутствует связующий состав препрега. В результате получают объемную рельефную конструкцию заполнителя складчатого типа (фиг.1). Для придания заполнителю жесткости в плоскости блока конструкции производят пропитку связующим зон линий сгиба 2 и отверждение этих зон изделия.

1. Способ изготовления заполнителя из композиционного материала, преимущественно из препрега с тканевой основой, для многослойной панели, включающий укладку заготовки в виде плоского листа препрега, отверждение связующего состава препрега горячим прессованием при плоском состоянии листа, деформирование заготовки согласно требуемому рельефу, пропитку непропитанных зон и окончательное отверждение изделия, отличающийся тем, что на участках плоского листа препрега, на которых в соответствии с конфигурацией граней гофров заполнителя располагаются линии сгиба заготовки, до окончательного отверждения связующего состава препрега осуществляют снятие связующего состава на ширину не менее длины дуги изгиба листовой заготовки при вершине или впадине гофра.

2. Способ по п.1, отличающийся тем, что снятие связующего состава препрега производят выжиганием связующего состава с помощью луча технологического лазера.